(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОНТАКТОВ Изобретение относится к релейной технике и может быть использовано при изготовлении электрических контактов, вклепываемых в плоские контактные пружины. Известны устройство 1 и способ 2 изготовления контактов путем соединения накладки из драгоценных металлов с основанием-контактодержателем сваркой с последующей формовкой головки контакта и вклепыванием сваренногЬ контакта в контактную пружину. Наиболее производительно способ рекомендуется использовать на полуавтоматических станках карусельного типа. Однако известное устройство является недостаточно производительным и не обеспечивает возможности миниатюрных контактов. Наиболее близким по технической сущности к изобретению является устройство, обеспечивающее изготовление контакта путем отрубки цилиндрической заготовки, переноса ее в зону-формовки и формовки головки контакта. Устройство содержит станину, на которой смонтированы механизм подачи проволоки, механизм отрезки заготовки, ударный механизм, механизм высадки головки конРЕЛЕтакта, стойка с матрицей и механизм выталкивания готового контакта 3. Недостатком известной конструкции является то, что совмещение в одном устройстве отрезки с формовкой не дает возможности оптимизировать размер заготовки и исключительно трудно изготавливать микроминиатюрные контакты, так как отрезка заготовки производится путем смещения отрезной втулки ножа относительно, втулки механизма подачи проволоки. Цель изобретения - обеспечение возможности изготовления микроминиатюрных контактов. Поставленная цель достигается тем, что устройство, содержащее станину, на которой смонтированы механизм подачи проволоки, механизм отрезки заготовки, ударный механизм, механизм высадки головки контакта, стойка с матрицей и механизм выталкивания готового контакта, снабжено меха низмом подачи заготовки контакта, втулкой с подвижным щтоком и иголкой, опорой с V-образным пазом, плоской пружиной, регулирующим упором, причем механизм подачи заготовки контакта выполнен в виде каретки с направляющими, перпендикулярно которым установлена втулка с подвижным штоком и иголкой, опора укреплена на втулке, иголка выполнена с диаметром, равным диаметру заготовки контакта, и укреплена одним концом в штоке, а другим уложена на дно У образного паза опоры, плоская пружина установлена так, что расположена в зоне опоры над иголкой и одним концом прижата к опоре и зафиксирована, а другим концом имеет возможность взаимодействовать с регулируюшим упором, установленным на станине.

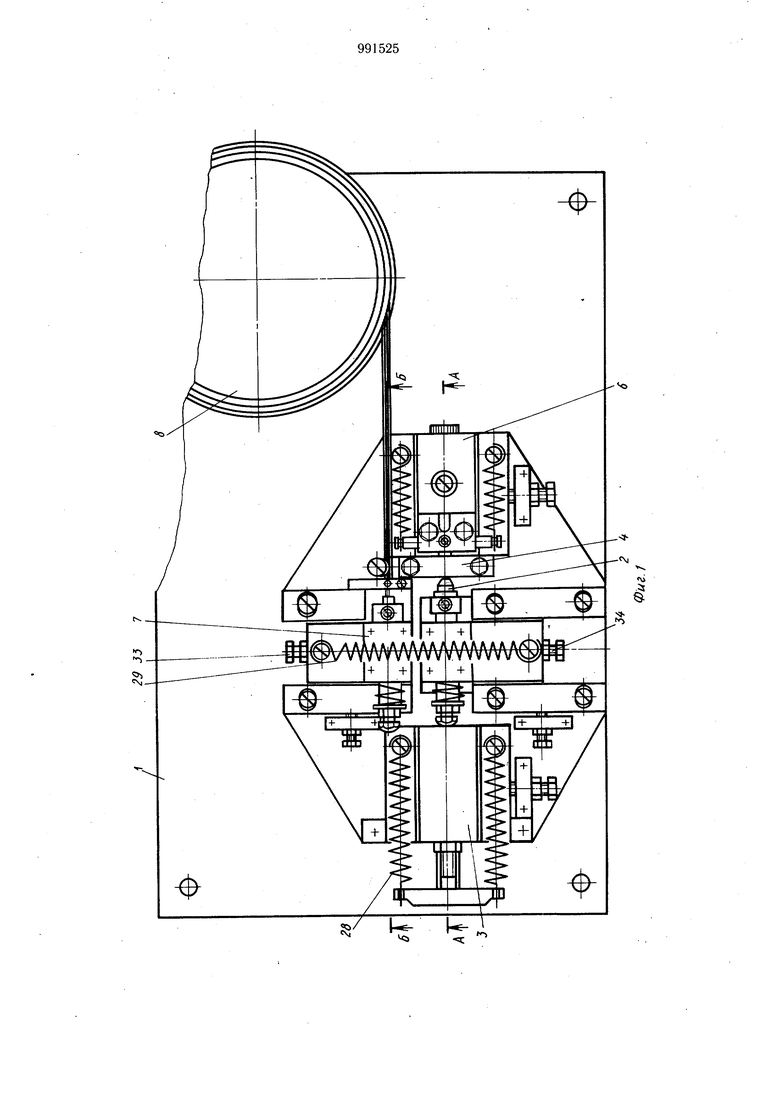

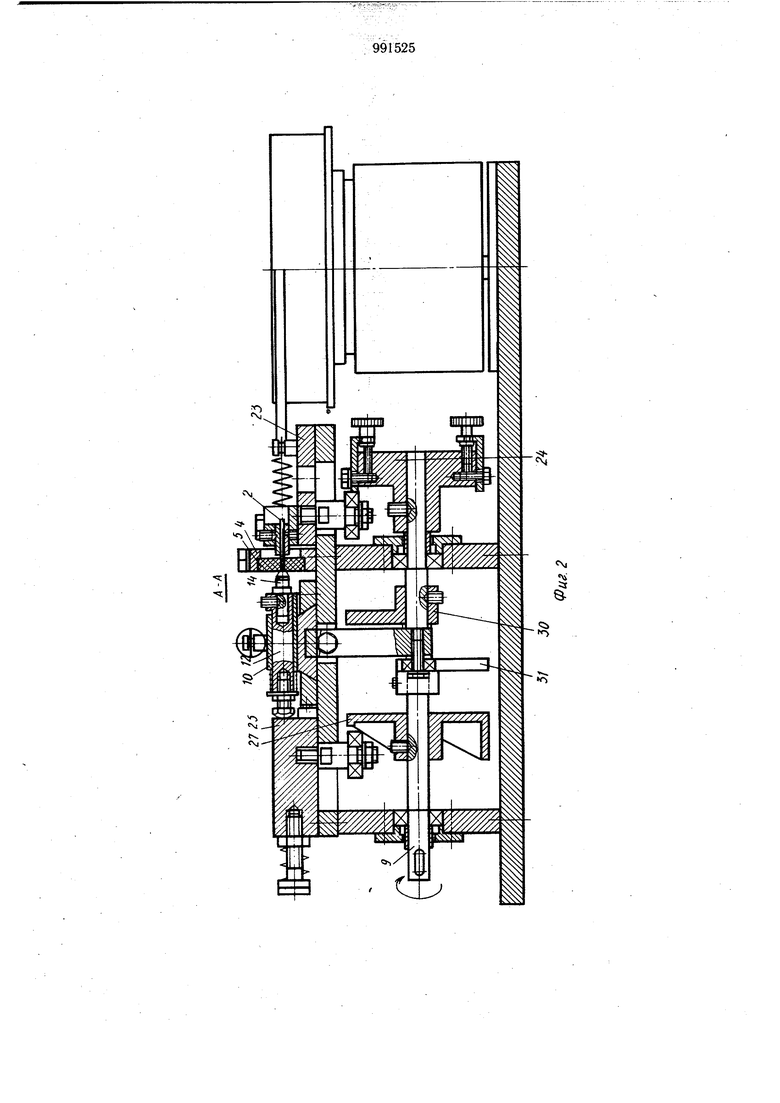

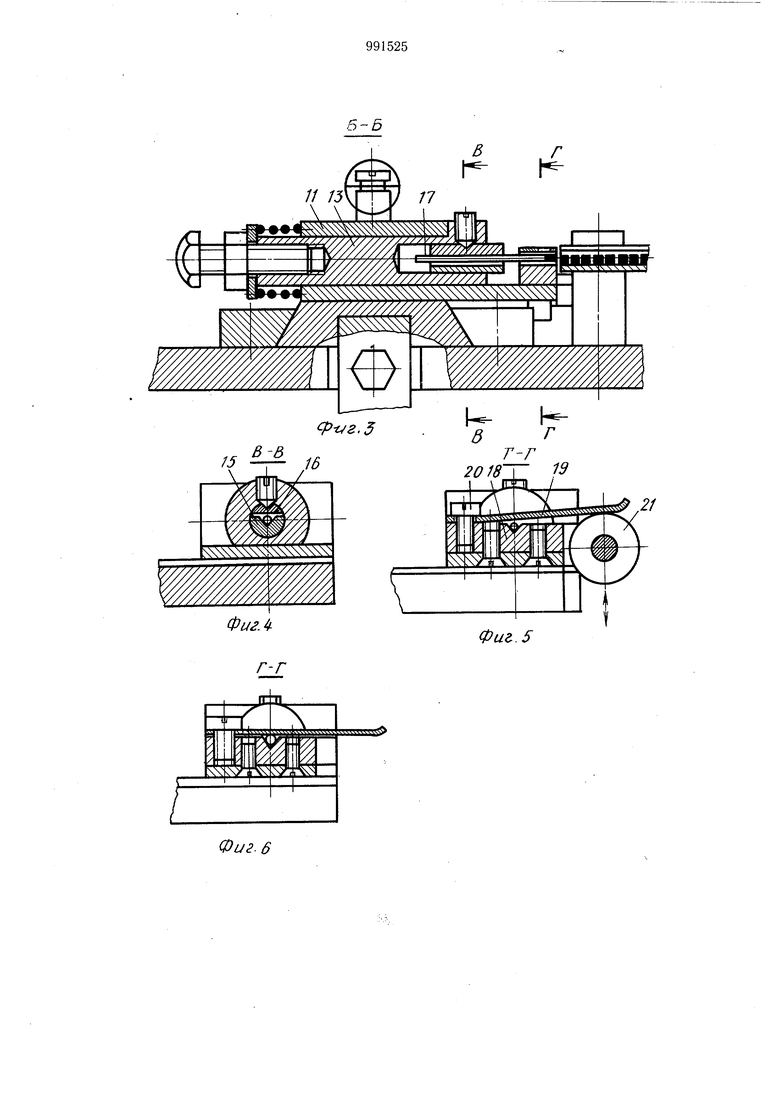

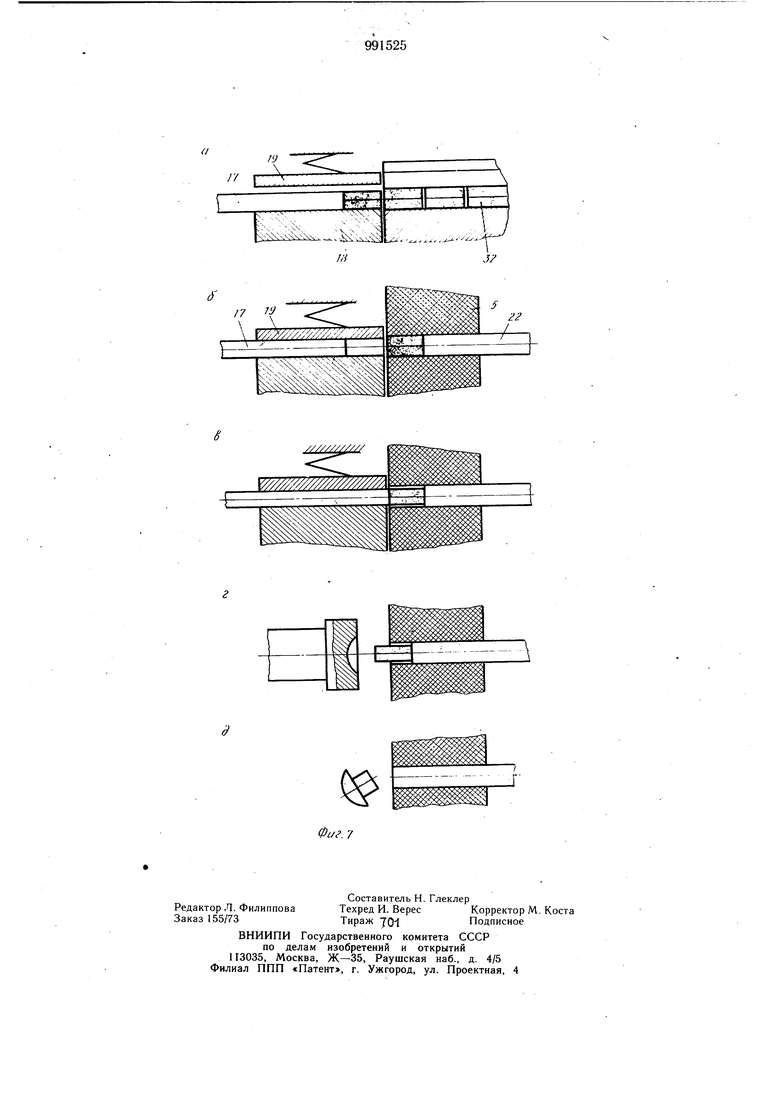

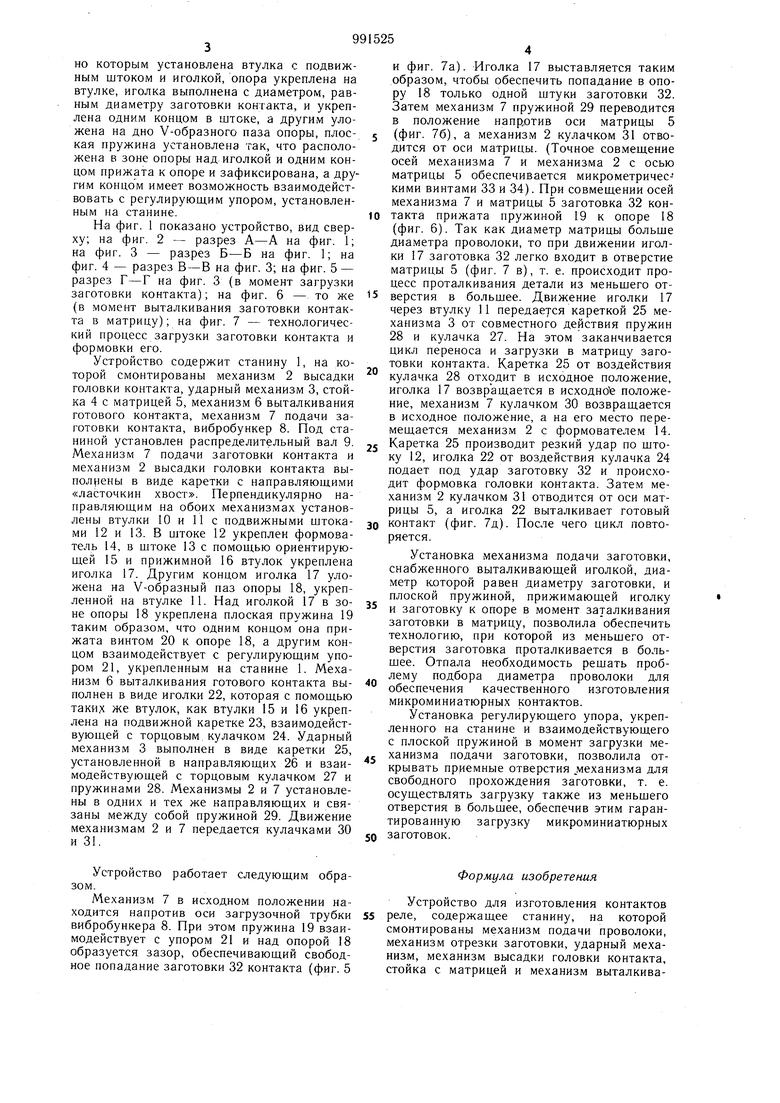

На фиг. 1 показано устройство, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 3 (в момент загрузки заготовки контакта); на фиг. б - то же (в .момент выталкивания заготовки контакта в матрицу); на фиг. 7 - технологический процесс загрузки заготовки контакта и формовки его.

Устройство содержит станину 1, на которой смонтированы механизм 2 высадки головки контакта, ударный механизм 3, стойка 4 с матрицей 5, механизм 6 выталкивания готового контакта, механизм 7 подачи заготовки контакта, вибробункер 8. Под станиной установлен распределительный вал 9. Механизм 7 подачи заготовки контакта и механизм 2 высадки головки контакта выпол(1ены в виде каретки с направляющими «ласточкин хвост. Перпендикулярно направляющим на обоих механизмах установлены втулки 10 и И с подвижными штоками 12 и 13. В ujTOKe 12 укреплен формователь 14, в штоке 13 с помощью ориентирующей 15 и прижимной 16 втулок укреплена иголка 17. Другим концом иголка 17 уложена на V-образный паз опоры 18, укрепленной на втулке 11. Над иголкой 17 в зоне опоры 18 укреплена плоская пружина 19 таким образом, что одним концом она прижата винтом 20 к опоре 18, а другим концом взаимодействует с регулирующим упором 21, укрепленным на станине 1. Механизм 6 выталкивания готового контакта выполнен в виде иголки 22, которая с помощью таких же втулок, как втулки 15 и 16 укреплена на подвижной каретке 23, взаимодействующей с торцовым кулачком 24. Ударный механизм 3 выполнен в виде каретки 25, установленной в направляющих 26 и взаимодействующей с торцовым кулачком 27 и пружинами 28. Механизмы 2 и 7 установлены в одних и тех же направляющих и связаны между собой пружиной 29. Движение механизмам 2 и 7 передается кулачками 30 и 31.

Устройство работает следующим образом.

Механизм 7 в исходном положении находится напротив оси загрузочной трубки вибробункера 8. При этом пружина 19 взаимодействует с упором 21 и над опорой 18 образуется зазор, обеспечивающий свободное попадание заготовки 32 контакта (фиг. 5

И фиг. 7а). Иголка 17 выставляется таким образом, чтобы обеспечить попадание в опору 18 только одной штуки заготовки 32. Затем механизм 7 пружиной 29 переводится в положение оси матрицы 5 (фиг. 76), а механизм 2 кулачком 31 отводится от оси матрицы. (Точное совмещение осей механизма 7 и механизма 2 с осью матрицы 5 обеспечивается микрометрическими винтами 33 и 34). При совмещении осей механизма 7 и матрицы 5 заготовка 32 контакта прижата пружиной 19 к опоре 18 (фиг. 6). Так как диаметр матрицы больше диаметра проволоки, то при движении иголки 17 заготовка 32 легко входит в отверстие матрицы 5 (фиг. 7 в), т. е. происходит процесс проталкивания детали из меньшего отверстия в большее. Движение иголки 17 через втулку 11 передается кареткой 25 механизма 3 от совместного действия пружин 28 и кулачка 27. На этом заканчивается цикл переноса и загрузки в матрицу заготовки контакта. Каретка 25 от воздействия кулачка 28 отходит в исходное положение, иголка 17 возвращается в исходно е положение, механизм 7 кулачком 30 возвращается в исходное положение, а на его место перемещается механизм 2 с формователем 14. Каретка 25 производит резкий удар по штоку 12, иголка 22 от воздействия кулачка 24 подает под удар заготовку 32 и происходит формовка головки контакта. Затем механизм 2 кулачком 31 отводится от оси матрицы 5, а иголка 22 выталкивает готовый контакт (фиг. 7д). После чего цикл повторяется.

Установка механизма подачи заготовки, снабженного выталкивающей иголкой, диаметр которой равен диаметру заготовки, и плоской пружиной, прижимающей иголку и заготовку к опоре в момент заталкивания заготовки в матрицу, позволила обеспечить технологию, при которой из меньшего отверстия заготовка проталкивается в большее. Отпала необходимость решать проблему подбора диаметра проволоки для обеспечения качественного изготовления микроминиатюрных контактов.

Установка регулирующего упора, укрепленного на станине и взаимодействующего с плоской пружиной в момент загрузки механизма подачи заготовки, позволила открывать приемные отверстия .механизма для свободного прохождения заготовки, т. е. осуществлять загрузку также из меньшего отверстия в большее, обеспечив этим гарантированную загрузку микроминиатюрных заготовок.

Формула изобретения

Устройство для изготовления контактов реле, содержащее станину, на которой смонтированы механизм подачи проволоки, механизм отрезки заготовки, ударный механизм, механизм высадки головки контакта, стойка с матрицей и механизм выталкивания готового контакта, отличающееся тем, что, с целью обеспечения возможности изготовления микроминиатюрных контактов, устройство снабжено механизмом подачи заготовки контакта, втулкой с подвижным штоком и иголкой, опорой с V-образным пазом, плоской пружиной, регулирующим упором, причем механизм подачи заготовки контакта выполнен в виде каретки с направляющими, перпендикулярно которым установлена втулка с подвижным штоком и иголкой, опора укреплена на втулке, иголка выполнена с диаметром, равным диаметру заготовки контакта, и укреплена одним концом в штоке, а другим уложена на дно V-образного паза опоры, плоская пружина установлена так, что расположена в зоне опоры над иголкой и одним концом прижата к опоре и зафиксирована, а другим концом имеет возможность взаимодействовать с регулирующим упором, установленным на станине.

Источники информации, , принятые во внимание при экспертизе I. Патент США № 3514574, кл. В 23 К 11/02, 1972.

2. Патент США № 3208129, кл. 29-630, 1970.

3. Автомат для изготовления контактов. Чертежи РФО 716070 предприятия - заявителя, 06.01.72 (прототип). / Цk

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ | 1992 |

|

RU2019351C1 |

| МНОГОПОЗИЦИОННЫЙ ХОЛОДНО-ВЫСАДОЧНЫЙ АВТОМАТ | 1973 |

|

SU378278A1 |

| Многопозиционный холодновысадочный автомат | 1977 |

|

SU733834A1 |

| Автоматический штамп для изготовления пустотелых заклепок из проволоки | 1957 |

|

SU113850A1 |

| Автомат для высадки гвоздей | 1971 |

|

SU379119A1 |

| Автомат для изготовления гвоздей | 1979 |

|

SU1039625A1 |

| Обжимной автомат | 1986 |

|

SU1378998A1 |

| Автомат для ударной конденсаторной сварки | 1988 |

|

SU1549705A1 |

| Проволочно-гвоздильный автомат | 1977 |

|

SU766716A1 |

| Холодновысадочный автомат | 1984 |

|

SU1281330A1 |

д

Авторы

Даты

1983-01-23—Публикация

1981-07-07—Подача