(54) СХВАТ МАНИПУЛЯТОРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Схват манипулятора | 1982 |

|

SU1060466A2 |

| Захват манипулятора | 1982 |

|

SU1066800A2 |

| Захват манипулятора | 1980 |

|

SU931465A2 |

| Захват манипулятора | 1982 |

|

SU1034897A2 |

| Захват манипулятора | 1978 |

|

SU724337A1 |

| Захват манипулятора | 1979 |

|

SU910410A2 |

| Захват манипулятора | 1985 |

|

SU1288057A1 |

| Захват манипулятора | 1983 |

|

SU1133086A2 |

| Захват манипулятора | 1983 |

|

SU1191284A1 |

| Схват манипулятора | 1982 |

|

SU1016156A1 |

1

Изобретение относится к промышлен-. ным манипуляторам, которые могут быть применены в различных отраслях техники, в частности для выполнения вспомогательных работ в машиностроении, например при выполнении технологических процессов механической обработки и сборки.

По основному авт. св. № 931465 известен схват манипулятора, содержаший сочлененные с ладонью и связанные с приводом пальцы, собранные из звеньев, причем он снабжен тросом и пружинящим элементом, звенья пальцев выполнены с фасонными поверхностями и установлены на пружиняш.ем элементе с возможностью перемещения вдоль него, а трос соединяет пальцы с приводом и проходит через отверстия в звеньях, кроме того, каждое звено пальца выполнено с выступом и впадиной, расположенными на противоположных фасонных поверхностях звена по продольной оси симметрии последнего, причем выступ каждого звена пальца установлен во впадине соседнего звена 1.

Недостаток известного схвата заключается в том, что он не может быть использован в случаях, когда схватываемой детали

сообщают вращательное или осевое перемещение, т. е. у него узкие технологические возможности.

Цель изобретения - расширение технологических возможностей манипулятора.

Указанная цель достигается тем, что схват снабжен по меньшей мере одной дополнительной парой пальцев и подвижной опорой, дополнительным приводом и опорами качения, причем опоры качения размещены на каждом звене основных пальцев и на ладони, а дополнительные пальцы и подвижная опора связаны с дополнительным приводом.

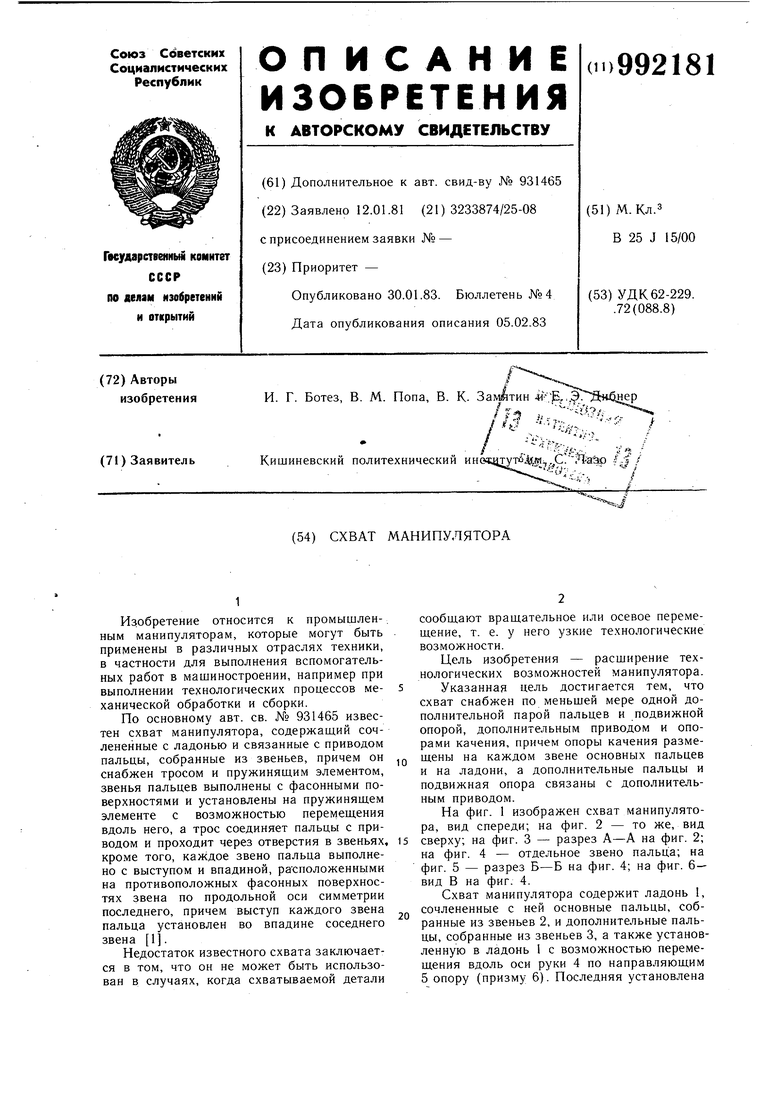

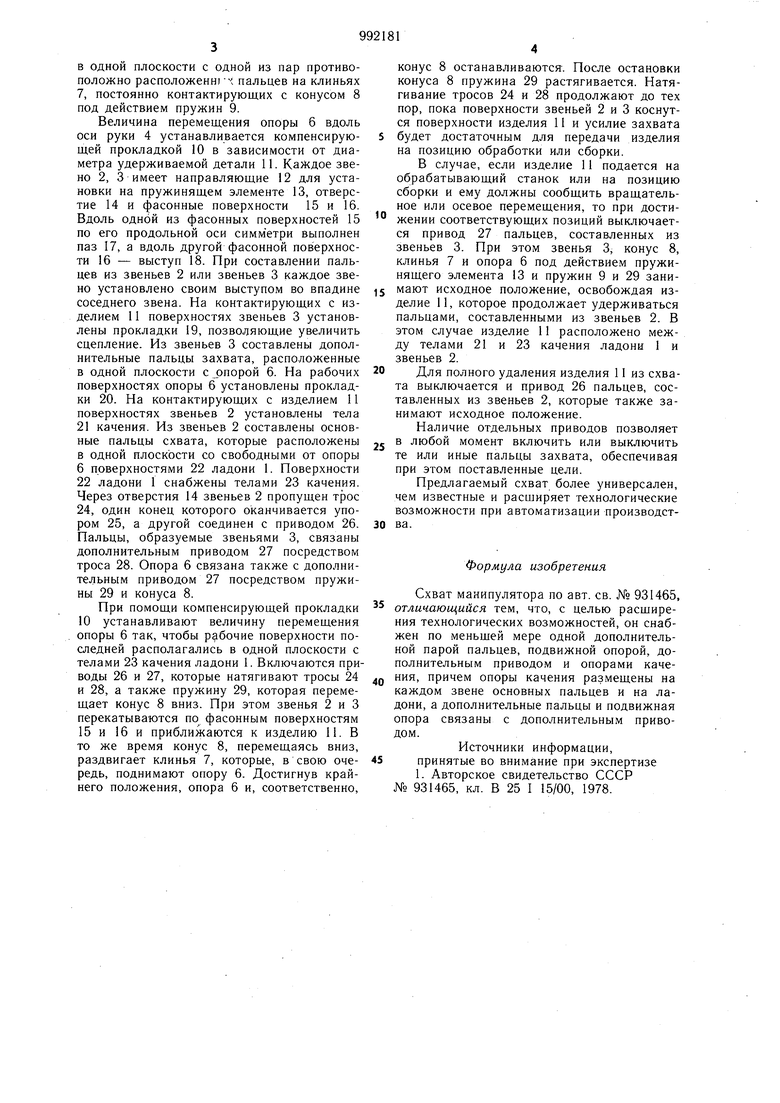

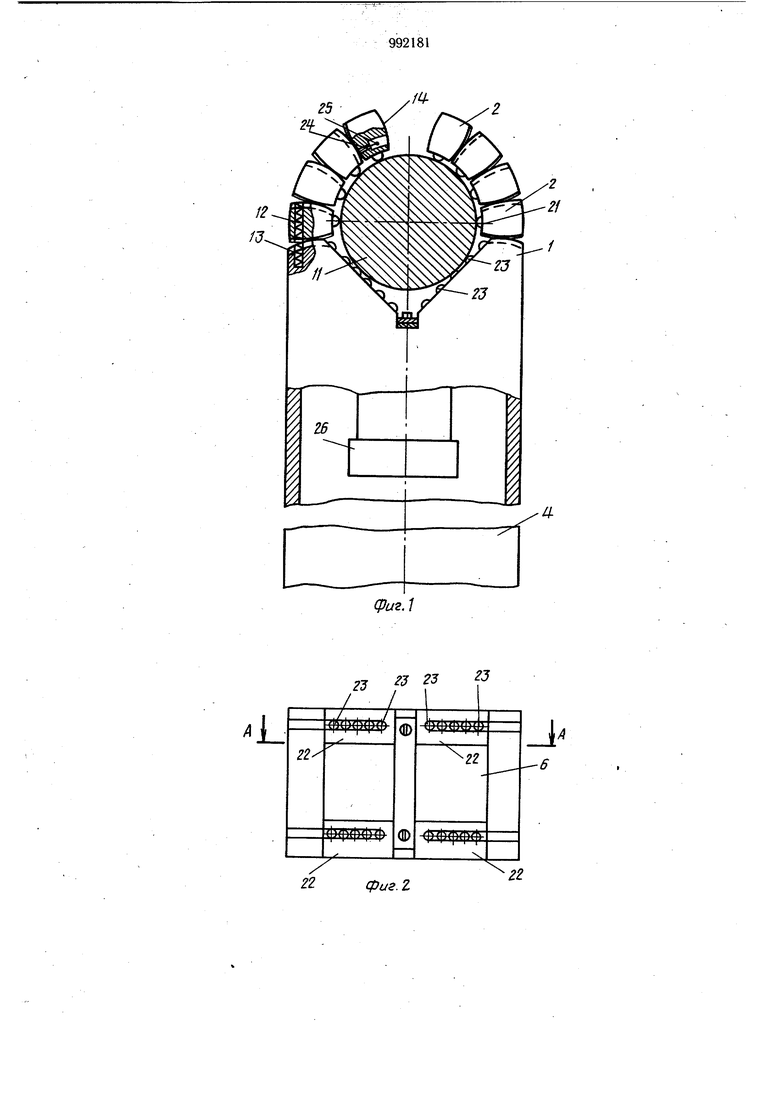

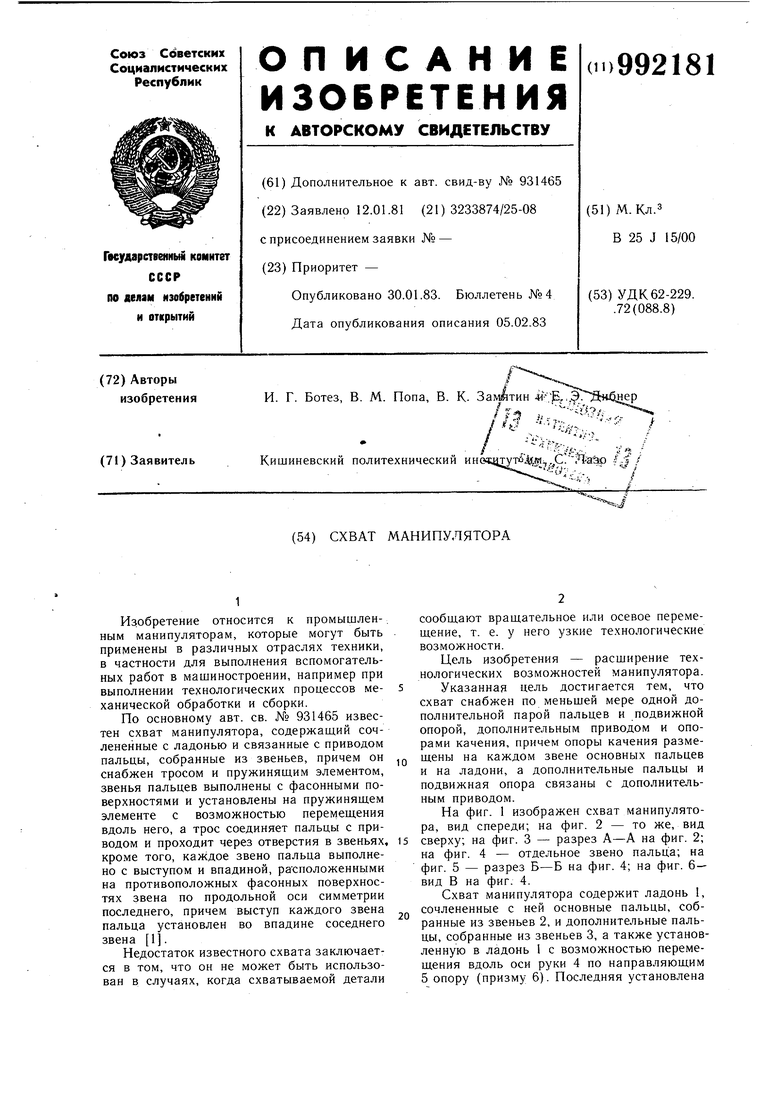

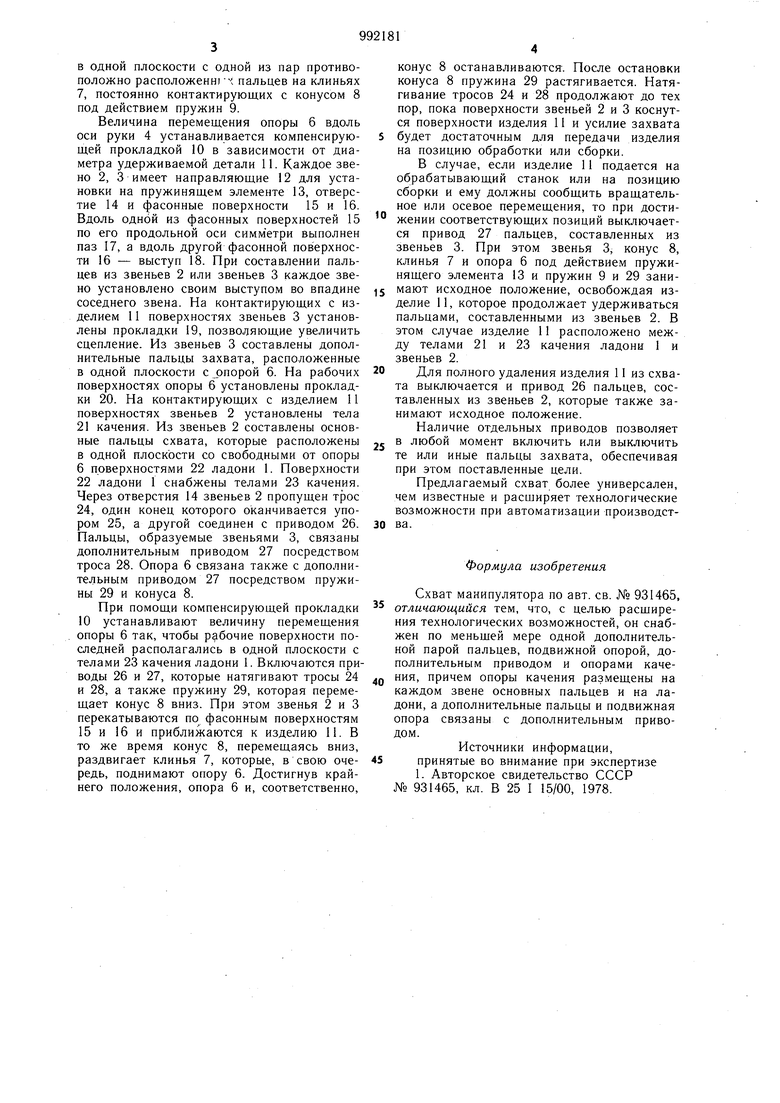

На фиг. 1 изображен схват манипулятора, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - отдельное звено пальца; на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6- вид В на фиг. 4.

Схват манипулятора содержит ладонь 1, сочлененные с ней основные пальцы, соб20ранные из звеньев 2, и дополнительные пальцы, собранные из звеньев 3, а также установленную в ладонь 1 с возможностью перемещения вдоль оси руки 4 по направляющим 5 опору (призму 6). Последняя установлена

в одной плоскости с одной из пар противоположно расположенн х пальцев на клиньях 7, постоянно контактирующих с конусом 8 под действием пружин 9.

Величина перемещения опоры 6 вдоль оси руки 4 устанавливается компенсирующей прокладкой 10 в зависимости от диаметра удерживаемой детали 11. Каждое звено 2, 3 имеет направляющие 12 для установки на пружинящем элементе 13, отверстие 14 и фасонные поверхности 15 и 16. Вдоль одной из фасонных поверхностей 15 по его продольной оси симметри выполнен паз 17, а вдоль другой фасонной поверхности 16 - выступ 18. При составлении пальцев из звеньев 2 или звеньев 3 каждое звено установлено своим выступом во впадине соседнего звена. На контактирующих с изделием 11 поверхностях звеньев 3 установлены прокладки 19, позволяющие увеличить сцепление. Из звеньев 3 составлены дополнительные пальцы захвата, расположенные в одной плоскости с опорой 6, На рабочих поверхностях опоры б установлены прокладки 20. На контактирующих с изделием 11 поверхностях звеньев 2 установлены тела

21качения. Из звеньев 2 составлены основные пальцы схвата, которые расположены в одной плоскости со свободными от опоры 6 поверхностями 22 ладони 1. Поверхности

22ладони 1 снабжены телами 23 качения. Через отверстия 14 звеньев 2 пропущен трос 24, один конец которого оканчивается упором 25, а другой соединен с приводом 26. Пальцы, образуемые звеньями 3, связаны дополнительным приводом 27 посредством троса 28. Опора 6 связана также с дополнительным приводом 27 посредством пружины 29 и конуса 8.

При помощи компенсирующей прокладки 10 устанавливают величину перемещения опоры 6 так, чтобы рабочие поверхности последней располагались в одной плоскости с телами 23 качения ладони 1. Включаются приводы 26 и 27, которые натягивают тросы 24 и 28, а также пружину 29, которая перемещает конус 8 вниз. При этом звенья 2 и 3 перекатываются по фасонным поверхностям 15 и 16 и приближаются к изделию И. В то же время конус 8, перемещаясь вниз, раздвигает клинья 7, которые, в свою очередь, поднимают опору 6. Достигнув крайнего положения, опора 6 и, соответственно.

конус 8 останавливаются. После остановки конуса 8 пружина 29 растягивается. Натягивание тросов 24 и 28 продолжают до тех пор, пока поверхности звеньей 2 и 3 коснутся поверхности изделия 11 и усилие захвата будет достаточным для передачи изделия на позицию обработки или сборки.

В случае, если изделие 11 подается на обрабатывающий станок или на позицию сборки и ему должны сообщить вращательное или осевое перемещения, то при достижении соответствующих позиций выключается привод 27 пальцев, составленных из звеньев 3. При этом звенья 3, конус 8, клинья 7 и опора 6 под действием пружинящего элемента 13 и пружин 9 и 29 занимают исходное положение, освобождая изделие 11, которое продолжает удерживаться пальцами, составленными из звеньев 2. В этом случае изделие 11 расположено между телами 21 и 23 качения ладони 1 и звеньев 2.

Для полного удаления изделия 11 из схвата выключается и привод 26 пальцев, составленных из звеньев 2, которые также занимают исходное положение.

Наличие отдельных приводов позволяет в любой момент включить или выключить те или иные пальцы захвата, обеспечивая при этом поставленные цели.

Предлагаемый схват более универсален, чем известные и расширяет технологические возможности при автоматизации производства.

Формула изобретения

Схват манипулятора по авт. св. № 931465, отличающийся тем, что, с целью расщирения технологических возможностей, он снабжен по меньшей мере одной дополнительной парой пальцев, подвижной опорой, дополнительным приводом и опорами качения, причем опоры качения размещены на каждом звене основных пальцев и на ладони, а дополнительные пальцы и подвижная опора связаны с дополнительным приводом.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 931465, кл. В 25 I 15/00, 1978.

г5

.L

22фаг. Z

22

{г

/

J.

Safe

фиг.6

Авторы

Даты

1983-01-30—Публикация

1981-01-12—Подача