(54) МЕХАНИЗМ ПЕРЕМЕ1ЦЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки поддонов | 1989 |

|

SU1674612A1 |

| Устройство для загрузки-выгрузки закалочных устройств | 1982 |

|

SU1062492A1 |

| Закалочно-отпускной агрегат | 1980 |

|

SU935695A1 |

| Карусельная электропечь для термообработки мелких деталей | 1979 |

|

SU857683A1 |

| Комплекс для проведения нормализации крупного вагонного литья и закалки с последующим отпуском среднего вагонного литья | 2022 |

|

RU2795305C1 |

| Закалочное устройство | 1976 |

|

SU659636A1 |

| Установка для закалки | 1982 |

|

SU1092192A1 |

| Устройство для закалки изделий | 1978 |

|

SU850691A1 |

| Печь для термообработки деталей | 1984 |

|

SU1229536A1 |

| Устройство для выгрузки изделий из печи | 1980 |

|

SU916946A1 |

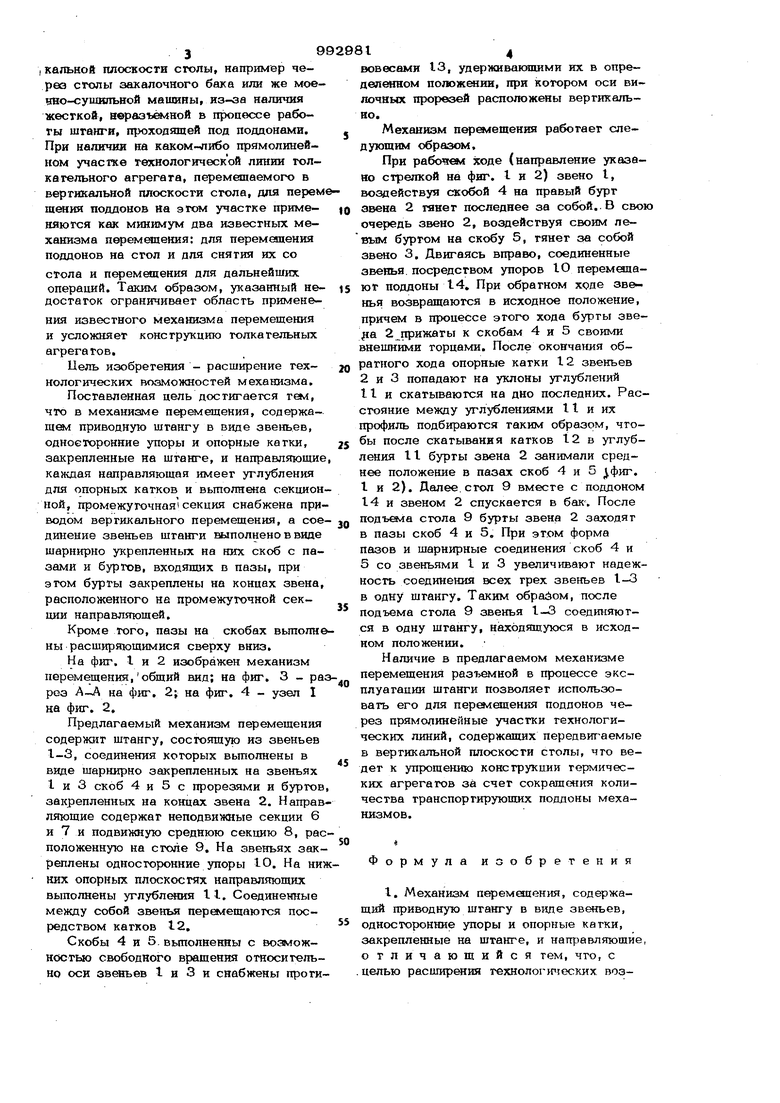

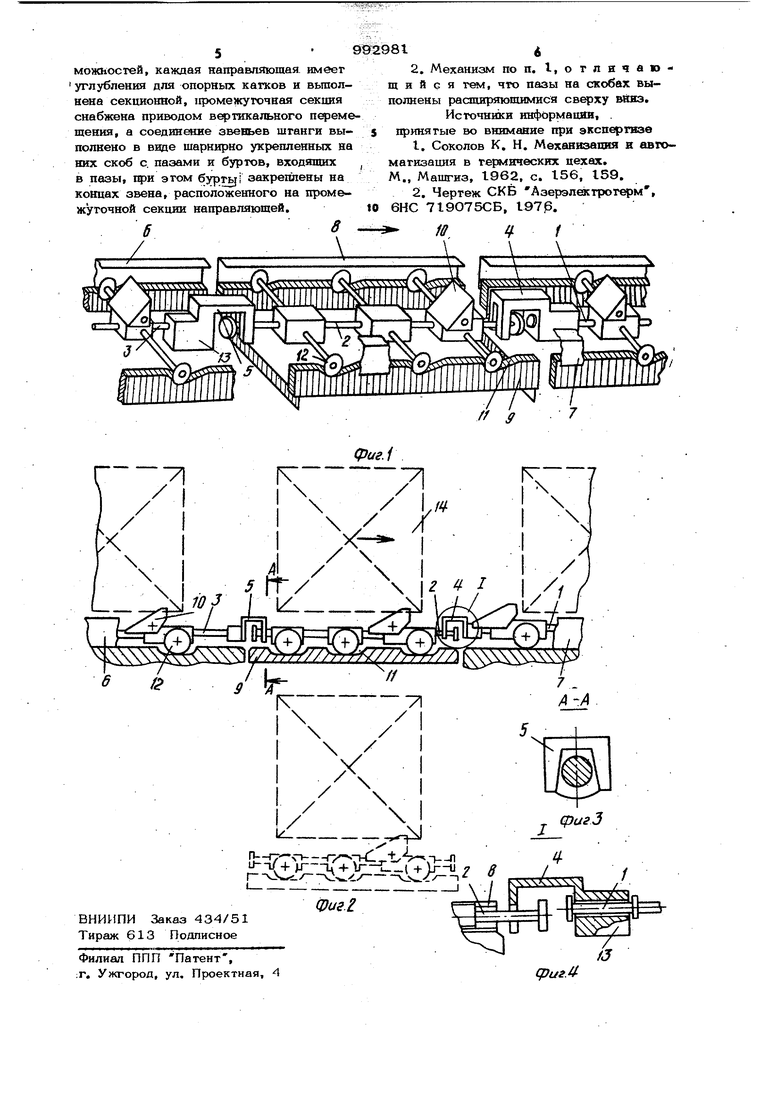

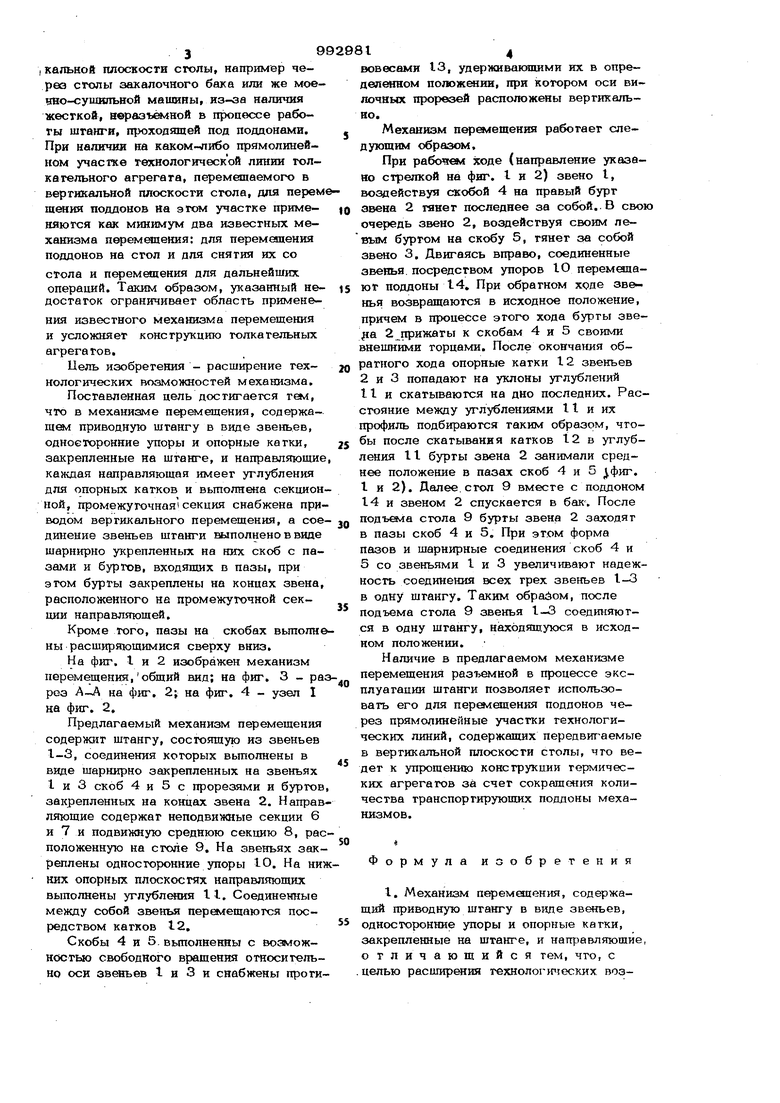

Изобретение огносится к механизашга термического оборудования и можег быть использовано как перемещакицее усгройсгво в термических печах я агрегатах. Известен шаговый транспортер, предна 1аче11Вый для вытаскивания поддо i ROB из закалочной печн на стод закалочнс го бака и последующего их п емешения в отпускную печь, который включает в себя две связанные с приводсм дары реек, а также расположенные односторонние упоры. Одва из пар реек вьтолнена с возможвостью охвата вытас киваемого из печи , а расположенные на зтой паре реек упоры выполневы с возможностью захвата поддонов за спе пиальные цапфы по бокам последних Г 1. Недостатке данного транспортера является необходимость наличия по бокам спепнаяьных цапф, что не позволяет использовап его для пераме.шення поддонов в П- япи Ш.ч бразных термических агрегатах,;так как ряд поддонов с цапфами можно составлять только так, чтобы они соприкасались один с другим боковыми поверхностями, на когорьп: отсутствуют цапфы. В противном случае, из-за воздействия толкающих усилий и высокой температуры неизбежна деформадия цва. Кроме того, наличие цапф снижает надежность поддонов ввиду появления дополнительных концентраторов термнческнх напряжений, а также увеличивает вес поддонов. Наиболее близким к предлагаемому по технической сущности и достигавметлу результату является механизм перемещения .содержащий щтангу, состоящую из связанных между собой звеньев, односторонние упоры и опорные катки, установленные на щтанге, привод и направляющие. Разъем звеньев штанги производится , только при наладке механизма с целью регулировки величины щага перемещения поддонов t23. Однако известный механизм перемещения нельзя применять для пер ъ ещения поддонов через перемещаемые в верти9I калькой плоскости сголы, например через сголы закалочного бака или же мое«гво-сушильвой машины, из-за наличия жесткой, веразъе ной в процессе работы штанги, проходящей под поддонами. При наличии на каком-либо прямолинейном участке технологической линии толкательного агрегата, перемешаемого в вертикальной плоскости стола, для перем щения поддонов на этом участке применяются как минимум два известных механизма перемещения: для перемещения поддонов на стол и для снятия их со стола и перемещения для дальнейших операций. Таким образом, указанный недостаток ограничивает область применения известного механизма перемещения и усложняет конструкцто толкательных агрегатов. Цель изобретения - расширение технологических возможностей механизма. Поставленная цель достигается тем, что в механизме перемещения, содержащем приводную штангу в виде звеньев, односторонние упоры и опорные катки, закрепленные на штанге, и направляющие каждая направляющая имеет углубления для опорных катков и вьшолнена секцион ной, промежуточнаясекция снабжена при водом вертикального перемещения, а сое динение звеньев штанги выполнено в виде шарнирно укрепленных на них скоб с пазами и буртов, входящих в пазы, при этом бурты закреплены на концах звена, расположенного на промежуточной секции направляющей. Кроме того, пазы на скобах вьшолне ны расширяющимися сверху вниз. На фиг. I и 2 изображен механизм перемещения,общий вид; на фиг. 3 - ра рез А-А на фиг. 2; на фиг. 4 - узел 1 на фиг. 2, Предлагаемый механизм перемещения содержит штангу, состоящую из звеньев 1-3, соединения которых вьшолнены в виде шарнирно закрепленных на звеньях I и 3 скоб 4 и 5 с прорезями и буртов закрепленных на концах звена 2. Направ ляющие содержат неподвижные секции 6 и 7 и подвижную среднюю секцию 8, рас положенную на столе 9. На звеньях закреплены односторонние упоры Ю. На ни них опорных плоскостях направляющих выполнены углублйшя II. Соединенные между собой звенья перемещаются посредством катков 12, Скобы 4 и 5. вьшолненны с возможность) свободного вращения относительно оси звеньев I и 3 и снабжены проти14вовесами 13, удерживакяшми их в определенном положении, при котором оси вилочных прорезей расположены вертикально. Механизм перемещения работает следующим образом. При рабочем ходе (направление указаво стрелкой на фиг. t и 2) звено 1, воздействуя скобой 4 на правый бурт авева 2 тянет последнее за собой.. В свою очередь звено 2, воздействуя своим левым буртом на скобу 5, тянет за собой звено 3. Двигаясь вправо, соединенные звевья посредством упоров Ю перемешают поддоны 14, При обратном ходе звевья возвращаются в исходное положение, причем в процессе этого хода бурты 2 прижаты к скобам 4 и 5 своими внешними торцами. После окончания обратного хода опорные катки 12 звеньев 2 и 3 попадают на уклоны углублений 11 и скатываются на дно последних. Расстояние между углублениями 11 и их профиль подбираются таким образом, чтобы после скатывания катков 12 в углубления II бурты звена 2 занимали среднее положение в пазах скоб 4 и 5 фиг. I и 2). Далее, стол 9 вместе с поддоном 14 и звеном 2 спускается в бак. После подъема стола 9 бурты звена 2 заходят в пазы скоб 4 и 5, При этом форма пазов и шарнирные соединения скоб 4 и 5 со звеньями 1 и 3 увеличивают надежность соединения всех трех звеньев 1-3 в одну штангу. Таким обрайом, после подъема стола 9 звенья 1-3 соединяются в одну штангу, Н(аходяшуюся в исходном положении. Наличие в предлагаемом механизме перемещения разъемной в процессе эксплуатации штанги Позволяет использовать его для перемещения поддонов через прямолинейные участки технологических линий, содержащих передвигаемые в вертикальной плоскости столы, что ведет к упрощению конструкции термических агрегатов за счет сокращения количества транспортирующих поддоны механизмов. Формула изобретения I. Механизм перемешения, содержащий приводную штангу в виде звеньев, односторонние упоры и опорные катки, закрепленные на штанге, и натфавляющие, отличающийся тем, что, с целью расширения технологнгеских воз

Авторы

Даты

1983-01-30—Публикация

1981-03-05—Подача