1

Изобретение относится к обработке металлов давлением.

Известен способ вытяжки полых изделий, при котором зажимают периферийную фланцевую часть заготовки, воздействуют давлением на центральную часть заготовки и перемещают фланцевую часть в радиальном направлении 1.

Недостатком известного способа является то, что торцовой подпор осуществляют пульсирующе, поэтому процесс не обладает высокой производительностью.

Целью изобретения является повышение производительности процесса.

Указанная цель достигается тем, что согласно способу вытяжки полых изделий, при котором зажимают периферийную фланцевую часть заготовки, воздействуют давлением на центральную часть заготовки и перемещают фланцевую часть в радиальном направлении, зажим фланцевой части осуществляют с обеспечением плавного изменения усилия в окружном направлении от усилия жесткого защемления заготовки по оси симметрии до усилия, необходимого для предотвращения гофрообразования заготовки, приложенного по оси симметрии, перпендикулярной к первой, а перемещение фланцевой части заготовки в радиальном направлении осуществляют в зоне защемления, которую смещают в окружном направлении в процессе воздействия давллением на централь5 ную часть заготовки.

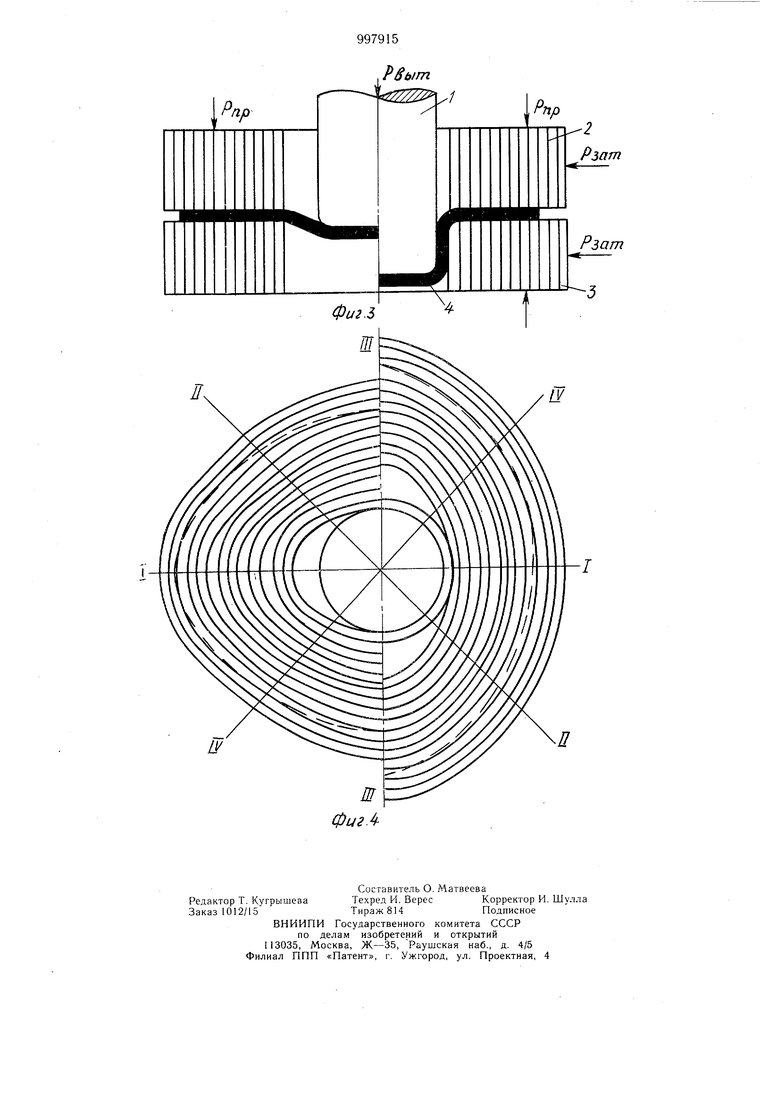

На фиг. 1 показана схема устройства для реализации способа (слева показано исходное положение перед вытяжкой, справа 10 начальный момент вытяжки); на фиг. 2 - заготовка в исходном положении в начальный момент вытяжки, вид сверху, и эпюра распределения действия усилия зажима на заготовку; на фиг. 3 - промежуточные моменты вытяжки; на фиг. 4 - устройство,

5 вид сверлу; на фиг. 3 (слева - при дсйст ВИИ заталкивающих усилий на заготовку вдоль оси 111-III, справа - при действгш заталкивающих усилий на заготонк. B.in.iij оси I-I).

20 Устройство для осуществления способа содержит пуансон 1, прижим 2 и матрицу 3, которые выполнены из упругих кольцевых элементов.

Способ осуществляется сле.1ующим образом. Листовую заготовку 4 устанавливают на матрицу 3 и прижимают прижимом 2, выполйенным как и матрица 3 из упругих цилиндрических кольцевых элементов, усилием Pf,p , воздействуя на центральную часть заготовки 4 давлением со стороны пуансона 1, начинают процесс вытяжки. При этом одновременно с перемещением пуансойа 1 обеспечивают плавное изменение усилия Pyip в окружном направлении от максимального усилия жесткого зажима заготовки 4 до усилия прижима, необходимого для предотвращения гофрообразования заготовки 4. Максимальное усилие Р-пр в зоне зажима, например в начальный момент вытяжки, может быть приложено по оси 1-I и уменьшаться в окружном направлении до минимального усилия, обеспечивающего предотвращение гофрообразования, по оси III-III, перпендикулярной к первой. Кроме того, осуществляют перемещение (принудительное) фланцевой части в радиальном направлении усилием зоне зажима. Таким образом, в рассматриваемый момет вытяжки фланец заготовки 4 в зоне зажи.ма жестко зажат между прижимом 2 и матрицей 3 максимальным усилием зажима, а в зоне III-III фланец прижат минимальным усилием, предотвращающим гофрообразование фланцевой части заготовки 4, которое дает возможность перемещения фланца заготовки между матрицей 3 и.прижимом 2. Усилие Р.. приводит к деформации кольцевых упругих лементов матрицы 3 и прижима 2 и соответственно заготовки 4 в зоне жесткого зажима. Заготовка 4 в результате действия на ее фланец усилия F. принимают эллипсовидную форму с малой осью 1-1.и больщой осью в зоне III-III. Одновременное плавное перемещение в окружном направлении усилий зажима и заталкивания действующих на фланец посредством упругих элементов прижима 2 и матрицы 3 в процессе воздействия давления на центральную часть заготовки 4 дает возможность перемещать оси эллипсовидной заготовки 4 в окружном направлении. При перемещении усилий зажима и заталкивания в окружном направлении так, чтобы они действовали в плоскости, постепенно проходящей через оси I-I: II-II, III-III, IV-IV, малая ось фланца заготовки 4 эллипсовидной формы соответственно занимает положения I-I, II - И, III-III, IV-IV, происходит обтягивание пуансона 1 заготовкой 4. Создание усилий зажима и заталкивания может быть реализовано, например, при контактировании нажимных роликов с прижимом 2 и матрицей 3 и перемещаемых в окружном направлении. Пример. Для получения детали из материала Л68 диаметром 50 мм и глубиной 70 мм заготовку 4 укладывают на матрицу 3. Прижимают прижимом 2, состоящим как и матрица 3 из кольцевых цилиндрических оболочек, усилием . Усилие прижима создается в окружном направлении таким образом, что вдоль оси I -1 оно максимально и равно 0,6 (где усилие вытяжки), а вдоль оси III-III, перпендикулярной к оси I-I, усилие прижима равно 0,25 . Воздействуя на центральную часть заготовки 4 пуансоном 1 и деформируя кольцевые элементы прижима 2 и матрицы 3 в зоне максимального усилия прижима осуществляют процесс вытяжки. Заготовка 4 при этом принимает промежуточную эллиптическую форму. Перемещая усилие зажима и усилия прижима в Окружном направлении, осуществляют непрерывный процесс вытяжки. Таким образом, создание подпора в торец, перемещающегося в окружном направлении с одновременным воздействием давления на центральную часть заготовки, позволяет повысить производительность процесса вытяжки по сравнению с извёстны.м способом вытяжки, в котором усилие подпора и перемещение пуансона создается циклически. Использование изобретения только на одном из заводов отрасли обеспечивает годовой экономический эффект не менее 8 тыс. руб. в год. Формула изобретения Способ вытяжки полых изделий, при котором зажимают периферийную фланцевую часть заготовки, воздействуют давлением на центральную часть заготовки и перемещают фланцевую часть в радиальном направлении, отличающийся тем, что, с целью повыщения производительности, зажим фланцевой части осуществляют с обеспечением плавного изменения усилия в окружном направлении от усилия жесткого защемления заготовки по оси симметрии до усилия, необходимого для предотвращения гофрообразования заготовки, приложенного по оси симметрии, перпендикулярной к первой, а перемещение фланцевой части заготовки в радиальном направлении осуществляют в зоне защемления, которую смещают в окружном направлении в процессе воздействия давлением на центральную часть заготовки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 617119,кл. В 21 D 22/22, 25.02.77 (прототип).

РВыт

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вытяжки полых изделий из листовых заготовок и устройство для его осуществления | 1984 |

|

SU1214279A1 |

| Штамп для глубокой вытяжки | 1980 |

|

SU1017411A1 |

| Способ вытяжки с нагревом | 1986 |

|

SU1333446A1 |

| Способ изготовления полых изделий и устройство для его осуществления | 1981 |

|

SU1003968A1 |

| Устройство для глубокой вытяжки | 1980 |

|

SU1031573A1 |

| Способ изготовления полых деталейКОНичЕСКОй фОРМы | 1979 |

|

SU841712A1 |

| Способ изготовления полых изделий | 1977 |

|

SU721171A1 |

| Способ глубокой вытяжки и штампдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU837482A1 |

| Способ изготовления вытяжкой полой детали сферической неполного контура формы из труднодеформируемого титанового сплава ВТ14 в одном комбинированном штампе | 2018 |

|

RU2698080C1 |

| Способ вытяжки полых деталей из листового материала | 1981 |

|

SU1009569A1 |

Авторы

Даты

1983-02-23—Публикация

1981-11-17—Подача