(54) КАМЕРА ОХЛАЖДЕНИЯ ЛИТЕЙНЫХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выбивки литейных форм | 1979 |

|

SU863173A1 |

| Автоматическая литейная линия | 1988 |

|

SU1533833A1 |

| Автоматическая литейная линия | 1988 |

|

SU1675051A1 |

| Автоматическая литейная линия | 1985 |

|

SU1416269A1 |

| УСТРОЙСТВО ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ | 2000 |

|

RU2183531C2 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Устройство для выбивки литейных форм | 1989 |

|

SU1675044A1 |

| Автоматическая линия для производства отливок по вакуум-процессу | 1978 |

|

SU766744A1 |

| Автоматическая литейная линия | 1977 |

|

SU806257A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ И УСТАНОВКА ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ | 1990 |

|

RU2015836C1 |

1

Изобретение относится к машиностроению, в частности к литейному производству, и может быть использовано в автоматических линиях.

Для увеличения времени охлаждения залитых литейных форм, имеющих большую металлоемкость, применяют пространст венные тележечные конвейеры, изгибающиеся в виде петли в пространстве.Однако в этом случае масса конвейера очень велика, а компоновка линии не позволяет сокраш,ать время охлаждения форм меньшей металлоемкости.

Известно устройство для охлаждения литейных форм, в котором на заформованные опоки поступающие на место заливки по литейному конвейеру, устанавливаются грузы. Залитые опоки поступают на опускающийся стол, с которого сталкиваются на примыкающую ветвь линии охлаждения, после чего при помощи толкателей опоки перемещаются на расположенные ниже линии, в процессе движения по которым происходят кристаллизация отливок, съем грузов и дальнейшее охлаждение в форме. Охлажденные формы поступают на подъемные столы и транспортируются на выбивку 1.

Однако в данной системе охладительные рольганги (линии) хотя и находятся ниже литейного конвейера, но расположе ны параллельно друг другу и в плане занимают довольно большую площадь.

Наиболеее близким к изобретению по технической сущности ,и достигаемому эффекту является устройство для охлаждения

10 литейных форм, содержащее заключенную в охладительный кожух с отсосом многоярусную и пространственную систему транспортных путей, на которых размещены транспортные тележки, несущие литейные формы, связанные между собой подъемными

5 столами и толкателями 2.

Однако известное устройство не позволяет охлаждать формы непосредственно в опоках с крестовинами, а также занимает большую производственную площадь.

20 Цель изобретения - увеличение времени охлаждения и сокращение занимаемой площади.

Поставленная цель достигается тем, что камера охлаждения литейных форм, содержащая заключенный в охладительный кожух с отсосом многоярусную пространственную систему транспортных путей с размещенными на них тележками для литейных форм и связанных между собой подъемными столами и толкателями, снабжена передаточными тележками, установленными на подъемных столах с возможностью перемещения в направлении, перпендикулярном основному направлению движения литейных форм.

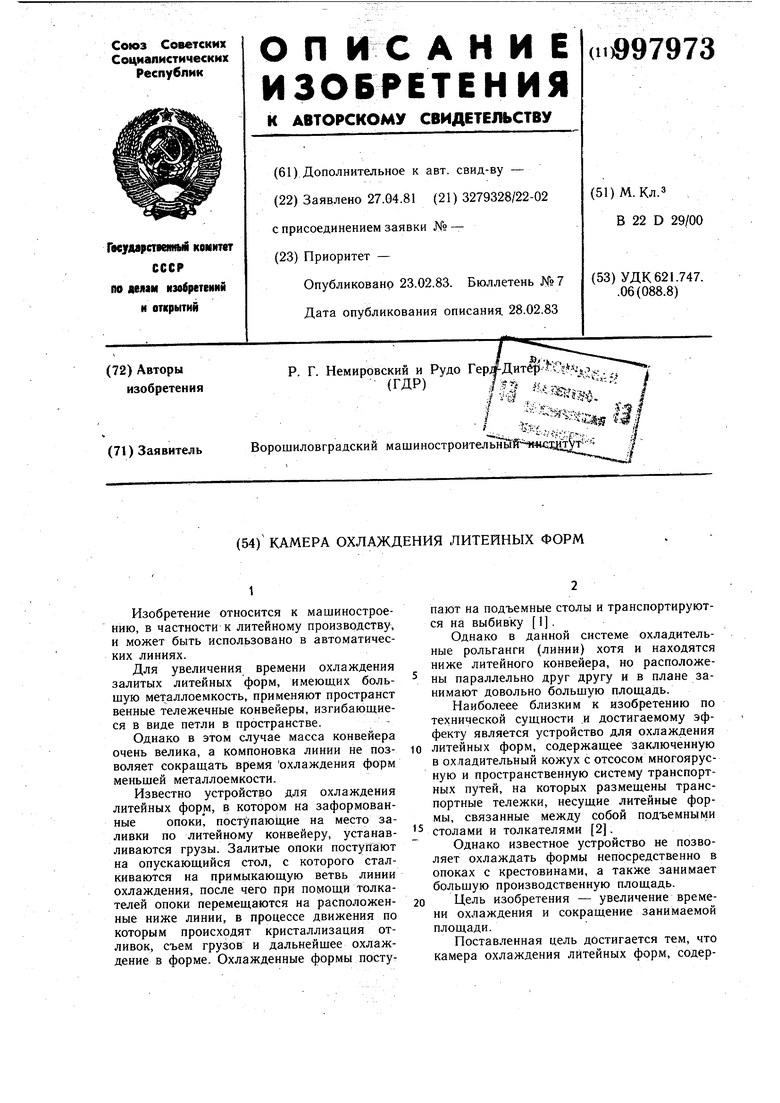

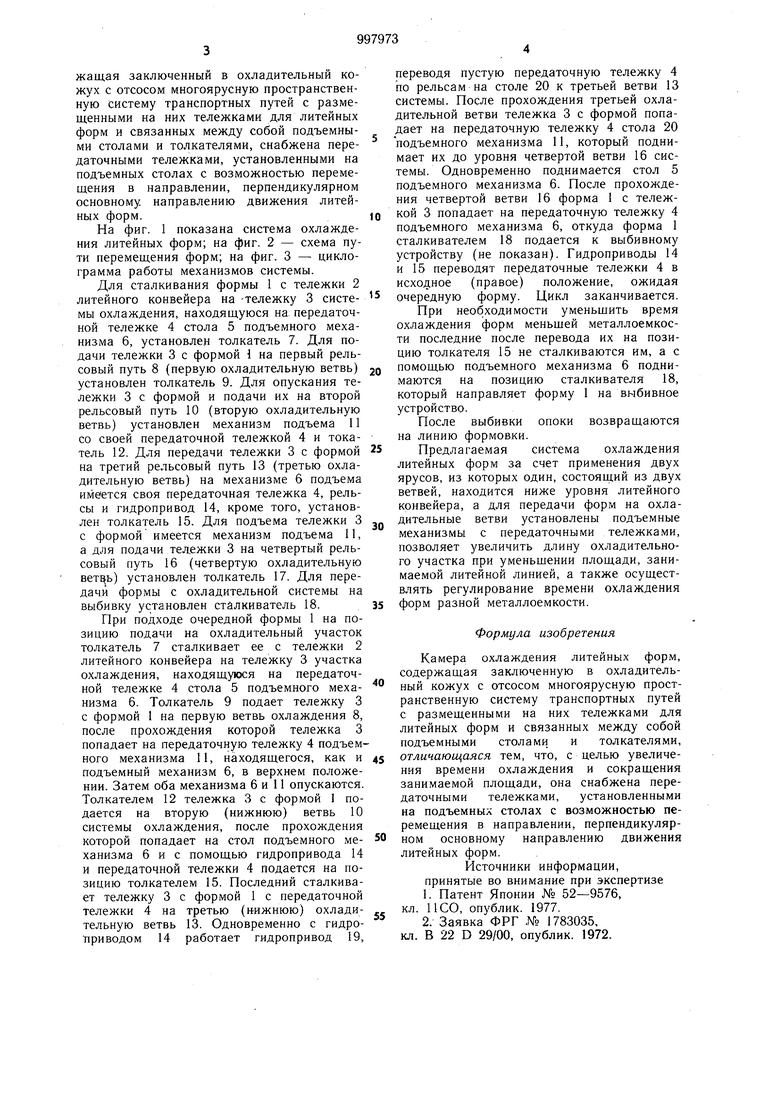

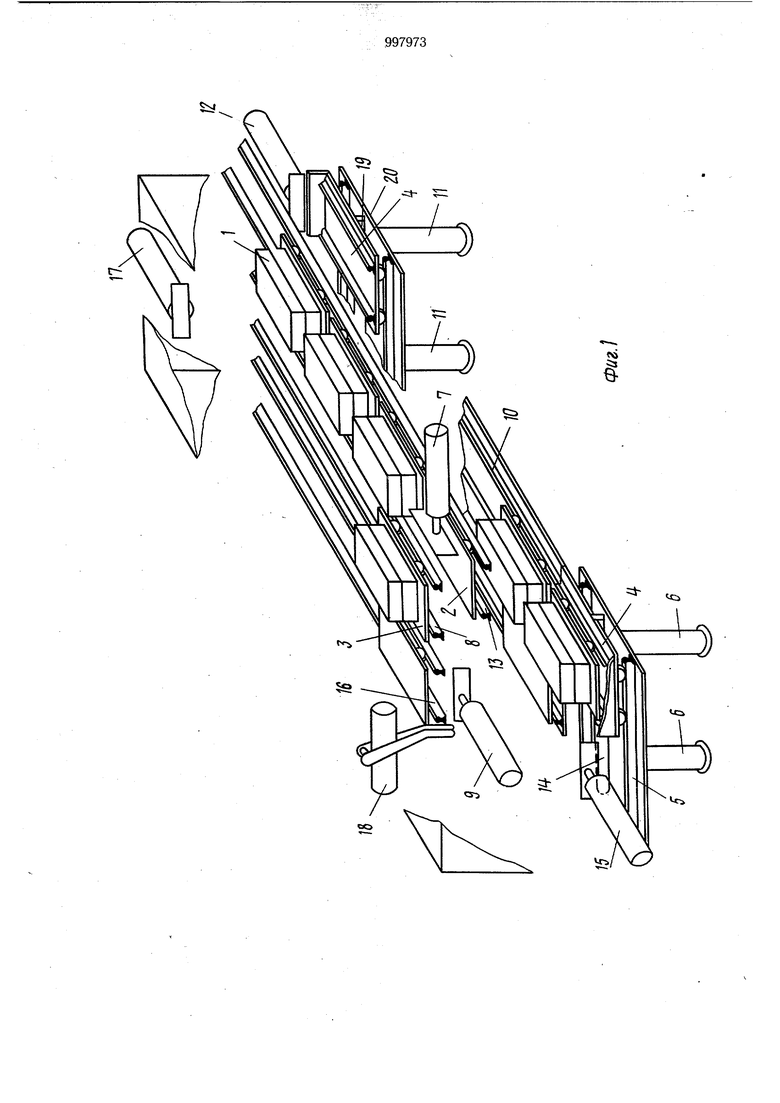

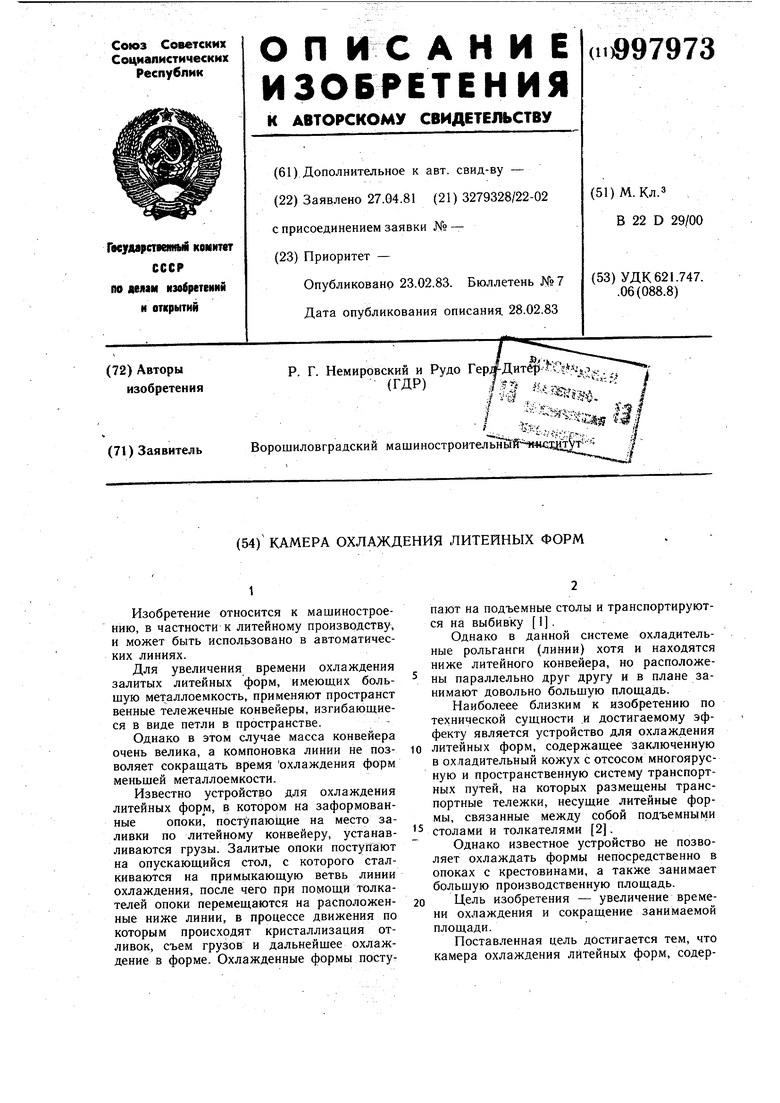

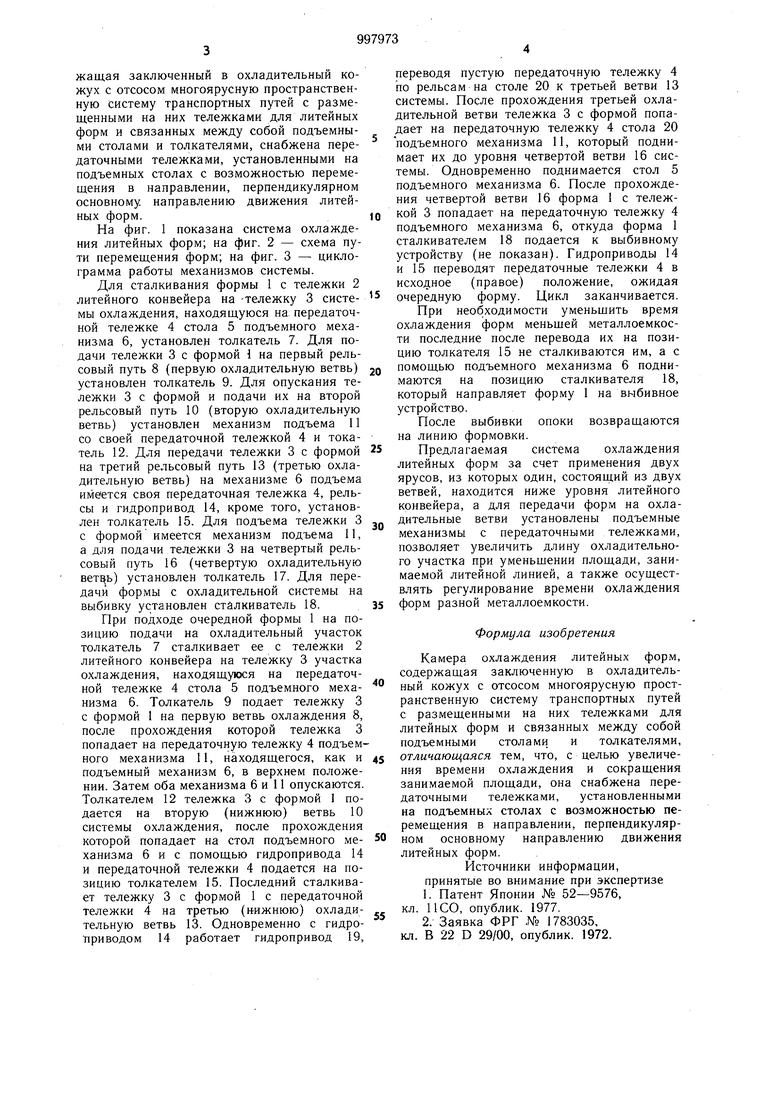

На фиг. 1 показана система охлаждения литейных форм; на фиг. 2 - схема пути перемещения форм; на фиг. 3 - циклограмма работы механизмов системы.

Для сталкивания формы 1 с тележки 2 литейного конвейера на-тележку 3 системы охлаждения, находящуюся на передаточной тележке 4 стола 5 подъемного механизма 6, установлен толкатель 7. Для подачи тележки 3 с формой 1 на первый рельсовый путь 8 (первую охладительную ветвь) установлен толкатель 9. Для опускания тележки 3 с формой и подачи их на второй рельсовый путь 10 (вторую охладительную ветвь) установлен механизм подъема 11 со своей передаточной тележкой 4 и токатель 12. Для передачи тележки 3 с формой на третий рельсовый путь 13 (третью охладительную ветвь) на механизме б подъема имеется своя передаточная тележка 4, рельсы и гидропривод 14, кроме того, установлен толкатель 15. Для подъема тележки 3 с формой имеется механизм подъема 11, а для подачи тележки 3 на четвертый рельсовый путь 16 (четвертую охладительную ветць) установлен толкатель 17. Для передачи формы с охладительной системы на выбивку установлен сталкиватель 18.

При подходе очередной формы 1 на позицию подачи на охладительный участок толкатель 7 сталкивает ее с тележки 2 литейного конвейера на тележку 3 участка охлаждения, находящуюся на передаточной тележке 4 стола 5 подъемного механизма 6. Толкатель 9 подает тележку 3 с формой 1 на первую ветвь охлаждения 8, после прохождения которой тележка 3 попадает на передаточную тележку 4 подъемного механизма 11, находящегося, как и подъемный механизм б, в верхнем положении. Затем оба механизма б и 11 опускаются. Толкателем 12 тележка 3 с формой 1 подается на вторую (нижнюю) ветвь 10 системы охлаждения, после прохождения которой попадает на стол подъемного механизма бис помощью гидропривода 14 и передаточной тележки 4 подается на позицию толкателем 15. Последний сталкивает тележку 3 с формой 1 с передаточной тележки 4 на третью (нижнюю) охладительную ветвь 13. Одновременно с гидроприводом 14 работает гидропривод 19,

переводя пустую передаточную тележку 4 по рельсам на столе 20 к третьей ветви 13 системы. После прохождения третьей охладительной ветви тележка 3 с формой попадает на передаточную тележку 4 стола 20 подъемного механизма 11, который поднимает их до уровня четвертой ветви 16 системы. Одновременно поднимается стол 5 подъемного механизма б. После прохол дения четвертой ветви 16 форма 1 с тележкой 3 попадает на передаточную тележку 4 подъемного механизма 6, откуда форма 1 сталкивателем 18 подается к выбивному устройству (не показан). Гидроприводы 14 и 15 переводят передаточные тележки 4 в исходное (правое) положение, ожидая очередную форму. Цикл заканчивается.

При необходимости уменьщить время охлаждения форм меньшей металлоемкости последние после перевода их на позицию толкателя 15 не сталкиваются им, а с помощью подъемного механизма б поднимаются на позицию сталкивателя 18, который направляет форму 1 на выбивное устройство.

После выбивки опоки возвращаются на линию формовки.

Предлагаемая система охлаждения литейных форм за счет применения двух ярусов, из которых один, состоящий из двух ветвей, находится ниже уровня литейного конвейера, а для передачи форм на охладительные ветви установлены подъемные механизмы с передаточными тележками, позволяет увеличить длину охладительного участка при уменьшении площади, занимаемой литейной линией, а также осуществлять регулирование времени охлаждения форм разной металлоемкости.

Формула изобретения

Камера охлаждения литейных форм, содержащая заключенную в охладительный кожух с отсосом многоярусную пространственную систему транспортных путей с размещенными на них тележками для литейных форм и связанных между собой подъемными столами, и толкателями, отличающаяся тем, что, с целью увеличения времени охлаждения и сокращения занимаемой площади, она снабжена передаточными тележками, установленными на подъемных столах с возможностью перемещения в направлении, перпендикулярном основному направлению движения литейных форм.

Источники информации,

принятые во внимание при экспертизе

/7

Авторы

Даты

1983-02-23—Публикация

1981-04-27—Подача