Изобретение относится к области литейного производства, в частности к устройствам для выбивки литейных форм.

Известны устройства для выбивки литейных форм, содержащие механизм подачи заформованных опок в зону выбивки, устройство выдавливания кома смеси с литейной формой и выбивную решетку (см., например, авт.св. СССР 1036445, кл. B 22 D 29/00).

Подобные известные устройства для выбивки литейных форм предназначены для использования в литейных линиях, в которых выбивная решетка расположена на одном уровне с тележечным (литейным) конвейером - на уровне пола. Монтаж таких литейных линий трудоемок и требует дополнительных капиталовложений, так как конструкция устройств для выбивки литейных форм предполагает размещение под выбивной решеткой бункера для приема выбитой из опок формовочной смеси.

Наиболее близким аналогом заявляемого технического решения является устройство для выбивки литейных форм, содержащее механизм подъема заформованных опок над литейным конвейером, механизм подачи заформованных опок в зону выбивки, устройство выдавливания кома смеси с литейной формой и выбивную решетку (см. авт.св. СССР 553043, кл. B 22 D 29/02). Выбивная решетка в таком устройстве расположена на более высоком уровне по сравнению с описанным выше устройством-аналогом и ее установка предполагает наличие под ней менее глубокого подвала. Следовательно монтаж такой литейной линии менее трудоемок и не требует значительных капитальных затрат. Однако увеличение высоты расположения выбивной решетки над литейным конвейером требует наличия механизма подъема над ним заформованных опок перед подачей их в зону выбивки. В известном устройстве поднимаемые механизмом подъема с помощью захватов заформованные опоки с литейными формами оказываются в подвешенном состоянии, что приводит к возникновению аварийной ситуации из-за возможности обвала формы, выпадения кома смеси из опок на литейный конвейер. По этой же причине в известном устройстве нельзя с целью полной ликвидации подвала расположить выбивную решетку выше уровня пола, так как, чем меньше будет глубина подвала, тем выше должна быть расположена выбивная решетка и тем выше необходимо будет поднимать механизмом подъема заформованные опоки.

Кроме этого, в известном устройстве механизм подачи заформованных опок в зону выбивки подает опоки вместе с механизмом их подъема и удержания и так же вместе с ними отводит из зоны выбивки. Такое возвратно-поступательное движение опок, заполненных формовочной смесью с отливками и вместе с ними тяжелого механизма захвата, подъема и выдавливания кома смеси из опок приводит к появлению значительных инерционных сил, которые, раскачивая устройство, ослабляют конструкцию, что также способствует созданию аварийной ситуации при его работе.

Исходя из указанных недостатков задача, на решение которой направлено заявляемое техническое решение, заключается в улучшении условий работы устройства для выбивки литейных форм за счет уменьшения поперечных инерционных сил, повышение надежности процесса выбивки литейных форм, снижение капитальных затрат.

Улучшение условий работы устройства и повышение надежности процесса выбивки литейных форм достигается за счет того, что в устройстве для выбивки литейных форм, содержащем механизм подъема заформованных опок над литейным конвейером, механизм подачи заформованных опок в зону выбивки, устройство выдавливания кома смеси с литейной формой и выбивную решетку, механизм подъема заформованных опок расположен в разрыве рельсового пути литейного конвейера и выполнен в виде двух цилиндров подъема с общим штоком, при этом корпус одного цилиндра является опорой, а корпус второго цилиндра соединен со столом подъема с рельсами, механизм подачи заформованных опок в зону выбивки выполнен в виде рольганга с подвижными роликовыми захватами и цилиндра перемещения, снабженного траверсой с клыками, входящими в ответные углубления в ребордах опоки верха, и толкателями, расположенными на уровне реборд опоки низа.

Повышение безопасности процесса выбивки литейных форм в заявляемом техническом решении достигается за счет того, что при его работе, в отличие от прототипа, опоки поднимаются вверх не в подвешенном состоянии, а находясь на тележке, размещенной на столе подъема с рельсами. При этом тележка подстраховывает опоку от обвала, то есть выхода из нее кома смеси с отливкой до момента взаимодействия опок с механизмом выдавливания кома смеси из опок в зоне выбивки.

Выполнение механизма подъема заформованных опок и механизма их подачи в зону выбивки конструктивно не связанными друг с другом уменьшает поперечные инерционные силы, возникающие при работе механизма подачи опок в зону выбивки, так как при этом возвратно-поступательное движение в зону выбивки и обратно совершают только опоки.

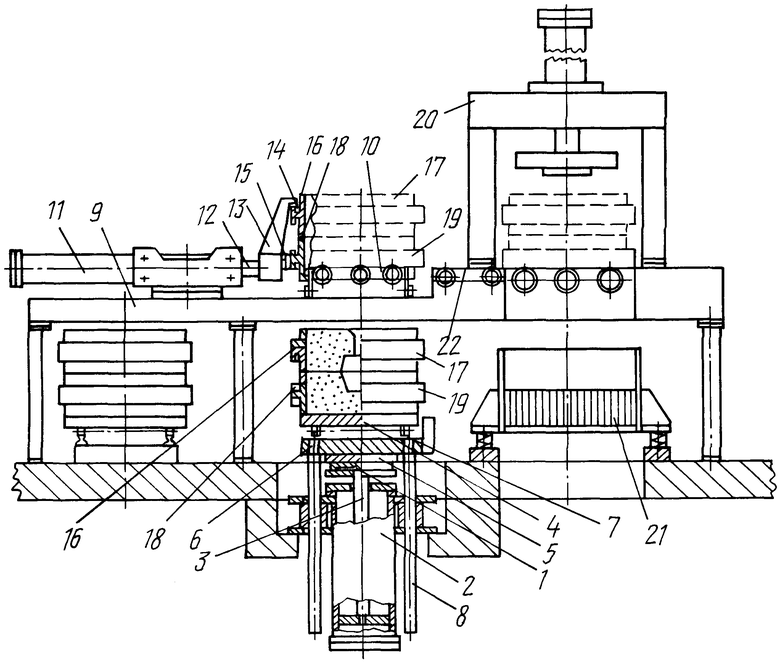

На чертеже изображено устройство для выбивки литейных форм, вид спереди.

Устройство для выбивки литейных форм содержит механизм подъема заформованных опок, выполненный в виде двух цилиндров подъема 1 и 2 с общим штоком 3 и расположенный в разрыве рельсового пути литейного конвейера с тележками 4. При этом цилиндр 2 является опорой для цилиндра 1. На корпусе 5 цилиндра 1 установлен стол подъема 6 с рельсами 7, установленный с возможностью вертикального перемещения вверх-вниз по направляющим 8. Устройство для выбивки литейных форм содержит также механизм подачи заформованных опок в зону выбивки, расположенный над механизмом подъема опок на высоте, соответствующей максимально возможной высоте подъема заформованных опок механизмом их подъема, и содержащий рольганг 9 с подвижными роликовыми захватами 10, цилиндр перемещения 11, соединенный штоком 12 с траверсой 13. Траверса 13 снабжена клыками 14 и толкателями 15. При этом клыки 14 расположены на уровне углублений в ребордах 16 опоки верха 17, а толкатели 15 расположены на уровне реборд 18 опоки низа 19 в момент нахождения опок в заформованном состоянии на подвижных роликовых захватах 10 на рольганге 9. Кроме этого, устройство для выбивки литейных форм содержит устройство выдавливания кома смеси с литейной формой, выполненное, например, в виде пресса 20, расположенного на уровне рольганга 9, выбивную решетку 21, расположенную под прессом 20 ниже уровня рольганга 9, и склиз 22 дополнительной поддержки кома смеси.

Устройство для выбивки литейных форм работает следующим образом.

Заформованные опоки 17 и 19 на тележке 18 подаются по рельсовому пути литейного конвейера на стол подъема 6. Затем включаются цилиндры подъема 1 и 2 и опоки 17 и 19 поднимаются вверх на всю возможную высоту. После этого включаются подвижные роликовые захваты 10, которые устанавливаются снизу реборд 18 опоки низа 19. Одновременно при ходе вверх опок 17 и 19 клыки 14 входят в углубления в ребордах 16 опоки верха 17. Затем цилиндр подъема 1 переключается на ход вниз и опоки 17 и 19 подхватываются подвижными роликовыми захватами 10, а тележка 4 опускается вниз на ход приблизительно 20-50 мм, чтобы не мешать перемещению опок 17 и 19 к прессу 20 и обратно, и в то же время подстраховывая опоку низа 19 от обвала и выхода из нее кома смеси с отливкой. После этого цилиндр перемещения 11 включается на ход вперед и траверса 13 толкателями 15 перемещает опоки 17 и 19 по рольгангу 9 вперед над склизом 22 в пресс 20. При достижении опоками 17 и 19 пресса 20 последний включается и выдавливает из опок 17 и 19 ком смеси с отливкой на выбивную решетку 21. Затем цилиндр перемещения 11 включается на ход назад и клыками 14, находящимися в углублениях реборд 16 опоки верха 17 перемещает пустые опоки 17 и 19 назад от пресса 20 к столу подъема 6. В конце хода назад цилиндра перемещения 11 включается цилиндр подъема 1 на ход вверх, тележка 4 и стол подъема 6 подхватывают пустые опоки 17 и 19, а подвижные роликовые захваты 10 открываются. Затем включаются оба цилиндра подъема 1 и 2 на ход вниз и опоки 17 и 19 с тележкой 4 оказываются внизу в разрыве рельсового пути литейного конвейера на уровне рельсов 7 в разрыве цепочки тележек с опоками на ветке заливки. Механизм готов к работе со следующей литейной формой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для выбивки литейных форм | 1980 |

|

SU899265A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ЛИТЕЙНЫХ ФОРМ | 2000 |

|

RU2188743C2 |

| Камера охлаждения литейных форм | 1981 |

|

SU997973A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ И УСТАНОВКА ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ | 1990 |

|

RU2015836C1 |

| Автоматическая литейная линия | 1988 |

|

SU1675051A1 |

| Установка для выбивки литейных форм | 1980 |

|

SU929318A1 |

| Автоматическая литейная линия | 1985 |

|

SU1416269A1 |

| Устройство для выбивки литейных форм | 1979 |

|

SU774794A1 |

| УСТАНОВКА ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ И ВИБРАЦИОННОЕ ВЫБИВНОЕ УСТРОЙСТВО | 1990 |

|

RU2015840C1 |

| Устройство для выбивки литейных форм | 1979 |

|

SU863173A1 |

Изобретение относится к литейному производству. Устройство для выбивки литейных форм содержит механизм подъема заформованных опок над литейным конвейером, механизм подачи заформованных опок в зону выбивки, устройство выдавливания кома смеси с литейной формой и выбивную решетку. Механизм подъема заформованных опок расположен в разрыве рельсового пути литейного конвейера и выполнен в виде двух цилиндров подъема с общим штоком. Корпус одного из цилиндров является опорой для другого, корпус которого соединен со столом подъема с рельсами. Заформованные опоки подаются на стол подъема и поднимаются на нужную высоту. Подвижными роликовыми захватами опоки перемещаются в зону выбивки. После выдавливания кома смеси на выбивную решетку пустые опоки перемещают к столу подъема. Цилиндры подъема включаются на ход вниз и опоки перемещаются в разрыв рельсового пути. Изобретение обеспечивает улучшение условий работы устройства за счет уменьшения поперечных инерционных сил, повышение надежности работы, снижение капитальных затрат. 1 ил.

Устройство для выбивки литейных форм, содержащее механизм подъема заформованных опок над литейным конвейером, механизм подачи заформованных опок в зону выбивки, устройство выдавливания кома смеси с литейной формой и выбивную решетку, отличающееся тем, что механизм подъема заформованных опок расположен в разрыве рельсового пути литейного конвейера и выполнен в виде двух цилиндров подъема с общим штоком и стола подъема с рельсами, при этом корпус одного из цилиндров является опорой для другого, а стол соединен с корпусом второго цилиндра, механизм подачи заформованных опок в зону выбивки выполнен в виде рольганга с подвижными роликовыми захватами, и цилиндра перемещения, соединенного с траверсой, снабженной клыками, входящими в углубления в ребордах опоки верха, и толкателями, расположенными на уровне реборд опоки низа.

| Устройство для выбивки литейных форм | 1975 |

|

SU553043A1 |

| Толкатель опок | 1982 |

|

SU1036445A1 |

| Дистанционирующее устройство для трубного пучка теплообменника | 1979 |

|

SU1012808A3 |

| Способ изменения жесткости узлов металлообрабатывающего станка | 1986 |

|

SU1335400A1 |

| Устройство для выбивки литейных форм | 1973 |

|

SU515584A1 |

| Устройство для измерения артериального давления | 1985 |

|

SU1436985A1 |

Авторы

Даты

2002-06-20—Публикация

2000-05-16—Подача