Изобретение относится к получению поли-4-метил-пентена-1 /ПМП/, находящего широкое применение во многих отраслях народного хозяйства, а именно радиоэлектронике, светотехнике, мембранной технике, медицинской и пищевой промышленности.

Известен способ получения ПМП в среде углеводородного растворителя с применением в качестве катализатора продукта реакции трехлористого титана /TiCl3/ и диэтилалюминийхлорида /ДЭАХ/ и в присутствии в качестве стереорегулятора триалкилфосфитов /1/.

Известен также способ получения высокомолекулярного ПМП /2/. Получаемый ПМП в значительной мере подвержен термоокислительной деструкции на стадии переработки и грануляции материала, что приводит к ухудшению свойств и внешнего вида изделий. Переработка ПМП сопряжена с необходимостью жесткого соблюдения очень узких параметров температуры и времени, что тормозит широкое внедрение ПМП в ряде отраслей народного хозяйства.

Наиболее близким к изобретению является известный способ получения ПМП полимеризацией 4-метилпентена-1 /МП/ в среде углеводородного растворителя в присутствии катализатора, состоящего из TiCl3, ДЭАХ и кремний органического модификатора (стереорегулятора) - олигомера этилгидридсилоксана /ГКЖ-94/ /3/.

Недостатком способа является то, что получаемый ПМП является легко термоокисляемым продуктом, т.е. подверженным в значительной степени термоокислительной деструкции на стадии грануляции. Применение стабилизаторов не позволяет полностью решить эту проблему, т.к. невозможно равномерно распределить стабилизатор в полном объеме конечного продукта.

Целью изобретения является повышение термоокислительной стабильности конечного продукта.

Указанная цель достигается тем, что в способе получения ПМП полимеризацией МП в среде углеводородного растворителя в присутствии катализатора, состоящего из TiCl3, ДЭАХ, и кремнийорганического модификатора, в качестве последнего используют трис-(три-метилсилокси)фенилсилан ТМСФС/, в количестве 0,28-0,57 мас.% на мономер, последовательно вводят углеводородный растворитель, компоненты катализатора, модификатор и мономер и процесс проводят до содержания модификатора 0,25-0,32 мас.% на 100 мас.% продукта.

Модификатор выпускают по ТУ 602-1233-82 под кодовым названием "продукт 133-176".

Сущность изобретения заключается в следующем.

Процесс полимеризации проводят при атмосферном давлении, температуре 50оС в течение 4 ч. Соотношение TiCl3 и ДЭАХ 2-5. Введение добавки в реактор полимеризации осуществляют после окончания стадии формирования каталитического комплекса, перед загрузкой мономера /МП/.

П р и м е р 1 (без структурного модификатора).

В стеклянный реактор с мешалкой емкостью 200 мл последовательно загружают 47 мл н-гептана, 0,3 г ДЭАХ, 0,13 г TiCl3 и 35 г МП. Молярное соотношение Al/Ti=3:1. Полимеризацию проводят в течение 4 ч при температуре 50оС и атмосферном давлении. Остатки катализатора разлагают этанолом, фильтруют, сушат в вакуум-сушильной установке при 76оС. Выход конечного продукта 20,8 г, содержание атактической фракции 6%, степень конверсии 59,40%. Температура плавления 220оС, показатель текучести расплава (ПТР) 0,2 г/10 мин.

П р и м е р 2. Полимеризацию проводят в условиях примера 1, но добавляют 0,05 г структурного модификатора ТМСФС после окончания стадии формирования каталитического комплекса, т.е. перед загрузкой мономера МП. Выход конечного продукта 21,1 г, содержание атактической фракции 5,8%, степень конверсии 60,2%. Содержание модификатора в конечном продукте по данным ИКС и элементного анализа - следы. Т.пл. 232оС, ПТР=0,2 г/10 мин.

П р и м е р 3. Полимеризацию проводят в условиях примера 1, но добавляют 0,1 г модификатора ТМСФС. Выход конечного продукта 22,9 г, содержание атактической фракции 4,2%, степень конверсии 65,5%. Содержание модификатора в ПМП 0,25%, Т.пл. 230оС, ПТР=0,4 г/10 мин.

П р и м е р 4. Полимеризацию проводят в условиях примера 1, но добавляют 0,2 г ТМСФС. Выход конечного продукта 23,9 г, содержание атактической фракции 4,0%, степень конверсии 68,3%. Содержание модификатора в ПМП 0,32%. Т.пл. 232оС, ПТР=0,5 г/10 мин.

П р и м е р 5. Полимеризацию проводят в условиях примера 1, но добавляют 0,3 г ТМСФС. Выход конечного продукта 21,14 г, содержание атактической фракции 3,8%, степень конверсии 60,4%. Содержание модификатора в ПМП 0,33%. Т.пл. 232оС, ПТР=0,5 г/10 мин.

П р и м е р 6. Полимеризацию проводят в условиях примера 1, но добавляют 0,4 г ТМСФС. Выход конечного продукта 20,58 г. Содержание атактической фракции 3,6%, степень конверсии 58,8%. Содержание модификатора в ПМП 0,33%. Т.пл. 232оС, ПТР=0,5 г/10 мин.

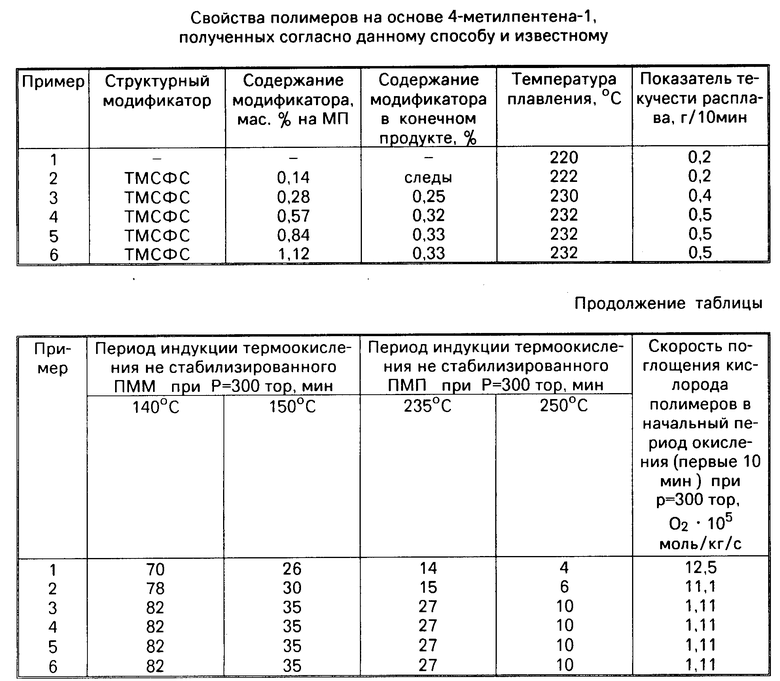

Свойства ПМП приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА И СОПОЛИМЕРОВ ПРОПИЛЕНА | 2006 |

|

RU2312111C1 |

| КОНЦЕНТРАТ УСИЛИВАЮЩЕГО КАУЧУКА | 1992 |

|

RU2044008C1 |

| Способ получения полипропилена | 1974 |

|

SU575867A1 |

| Термопластичные блок-сополимеры винилтриорганосиланов с сопряженными диенами,обладающие высокой селективной газопроницаемостью и повышенными деформационно-прочностными характеристиками и способ их получения | 1982 |

|

SU1166491A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 1997 |

|

RU2112012C1 |

| Способ получения полипропилена | 1975 |

|

SU538002A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОК-СОПОЛИМЕРА ПРОПИЛЕНА И ЭТИЛЕНА | 2009 |

|

RU2411253C2 |

| Способ получения полипропилена | 1975 |

|

SU565918A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ СУСПЕНЗИОННОГО ТИПА, СНИЖАЮЩЕЙ ГИДРОДИНАМИЧЕСКОЕ СОПРОТИВЛЕНИЕ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ | 2011 |

|

RU2481357C1 |

| Никельорганические соединения как катализаторы олигомеризации этилена | 1984 |

|

SU1208783A1 |

Сущность изобретения: последовательно вводят углеводородный растворитель, компоненты катализатора, трис-(триметилсилокси)фенилсилан и мономер. Катализатор состоит из трихлорида титана и диэтилалюминийхлорида. Трис-(триметилсилокси)фенилсилан вводят в количестве 0,28 - 0,57 мас.% на мономер, его конечное количество в продукте составляет 0,25 - 0,32 мас.%. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ПОЛИ-4-МЕТИЛПЕНТЕНА-1 полимеризацией 4-метилпентена-1 в среде углеводородного растворителя в присутствии катализатора, состоящего из трихлорида титана и диэтилалюминийхлорида, и кремнийорганического модификатора, отличающийся тем, что, с целью повышения термоокислительной стабильности конечного продукта, последовательно вводят углеводородный растворитель, компоненты катализатора, крмнийорганический модификатор и мономер, в качестве кремнийорганического модификатора используют трис-(триметилсилокси)фенилсилан в количестве 0,28 - 0,57 мас.% в расчете на мономер и процесс проводят до содержания модификатора 0,25 - 0,32 мас.% на 100 мас.% конечного продукта.

| Способ получения карбоцепных полимеров | 1976 |

|

SU662560A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-02-09—Публикация

1991-07-22—Подача