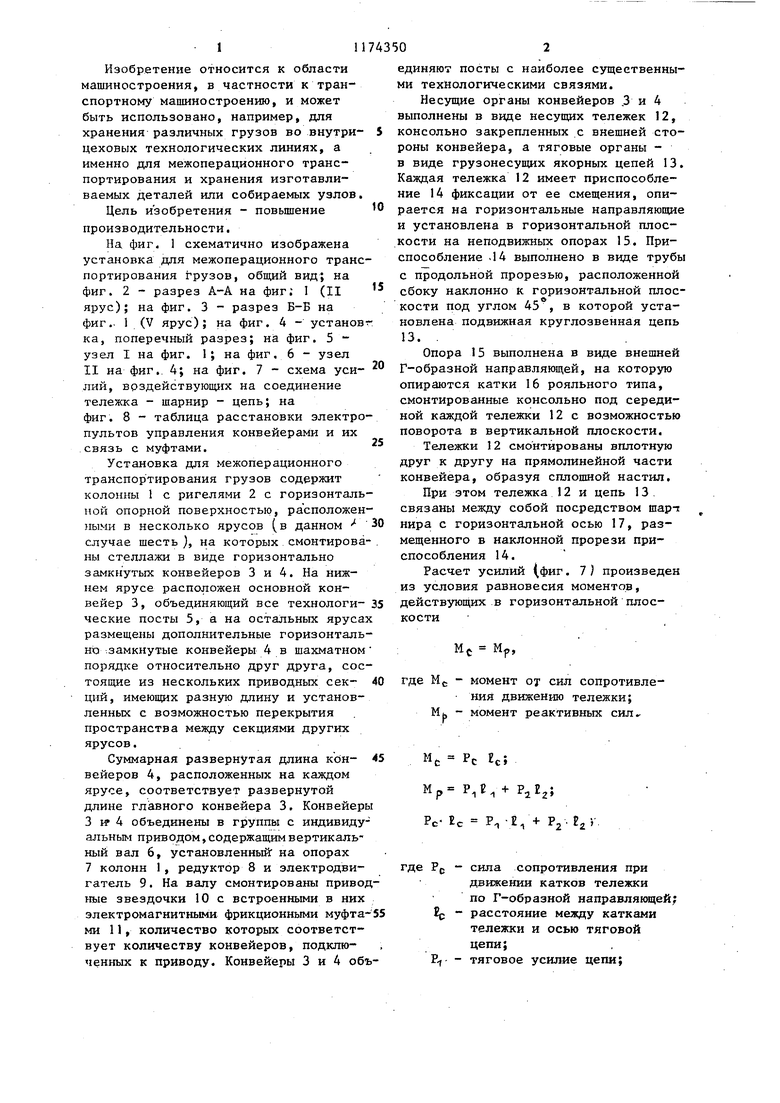

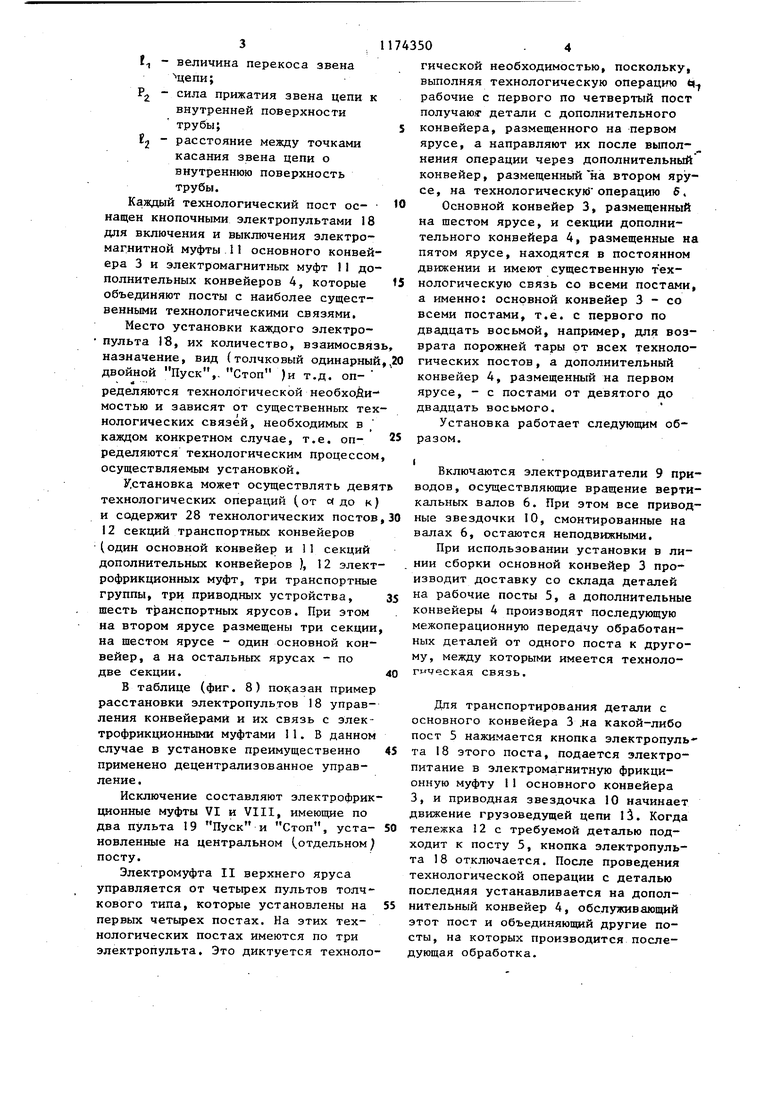

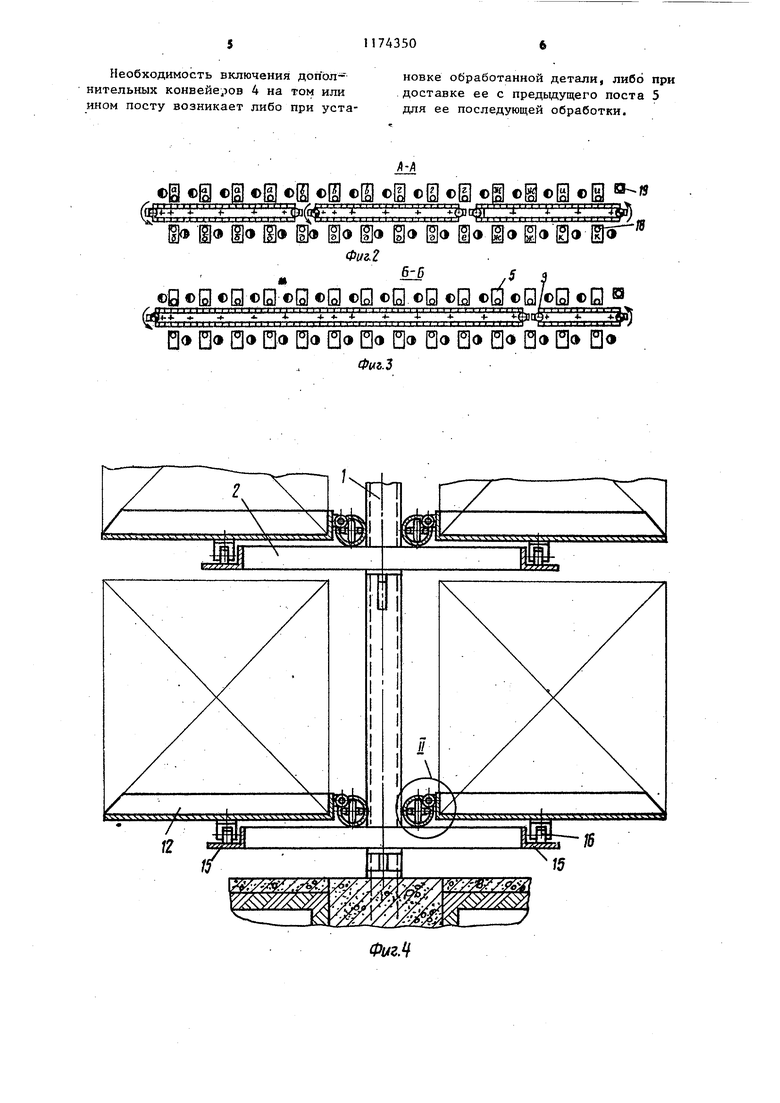

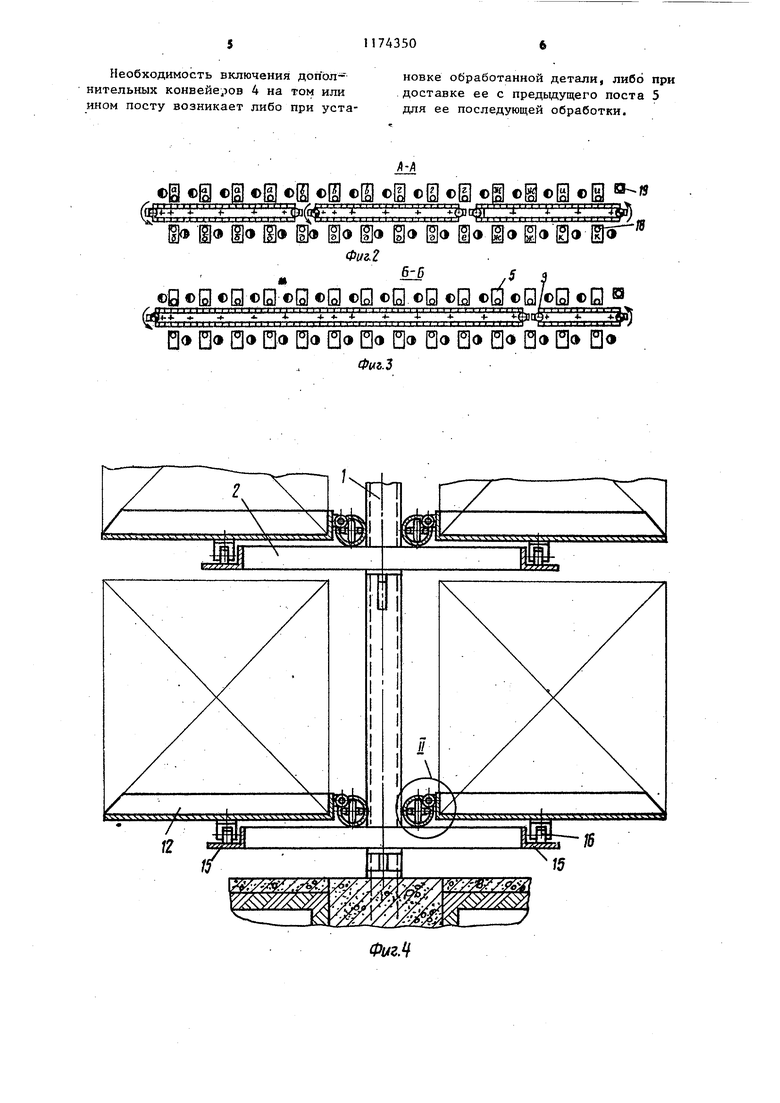

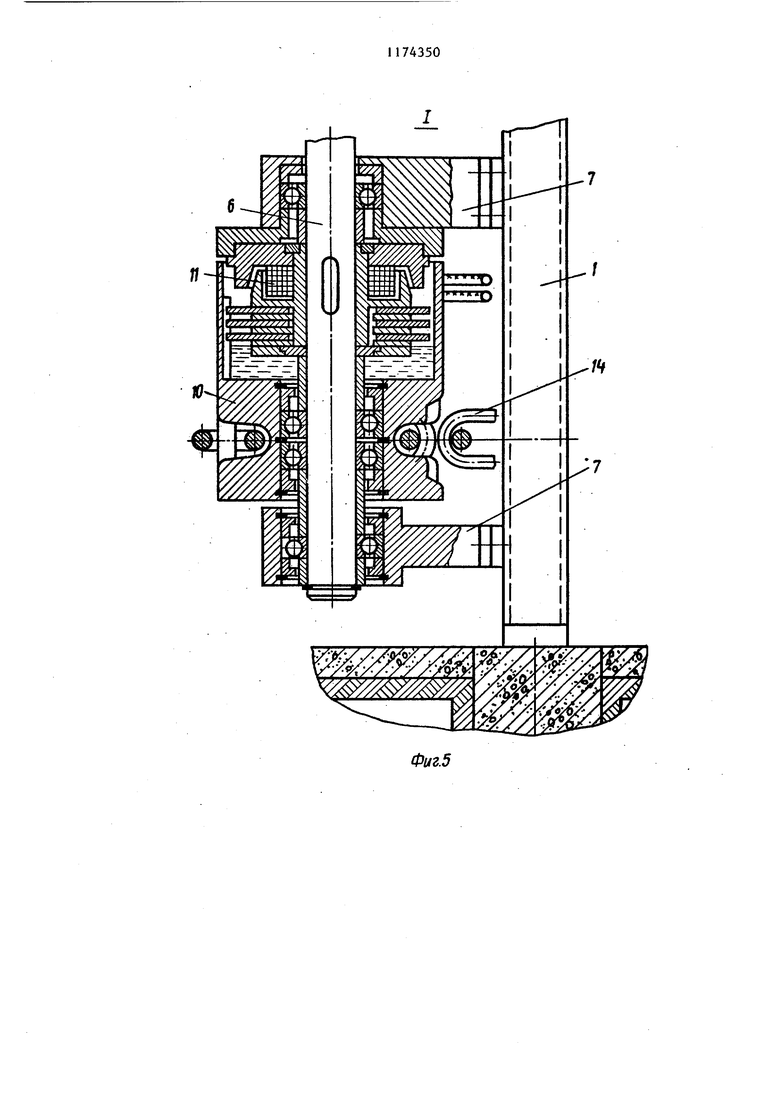

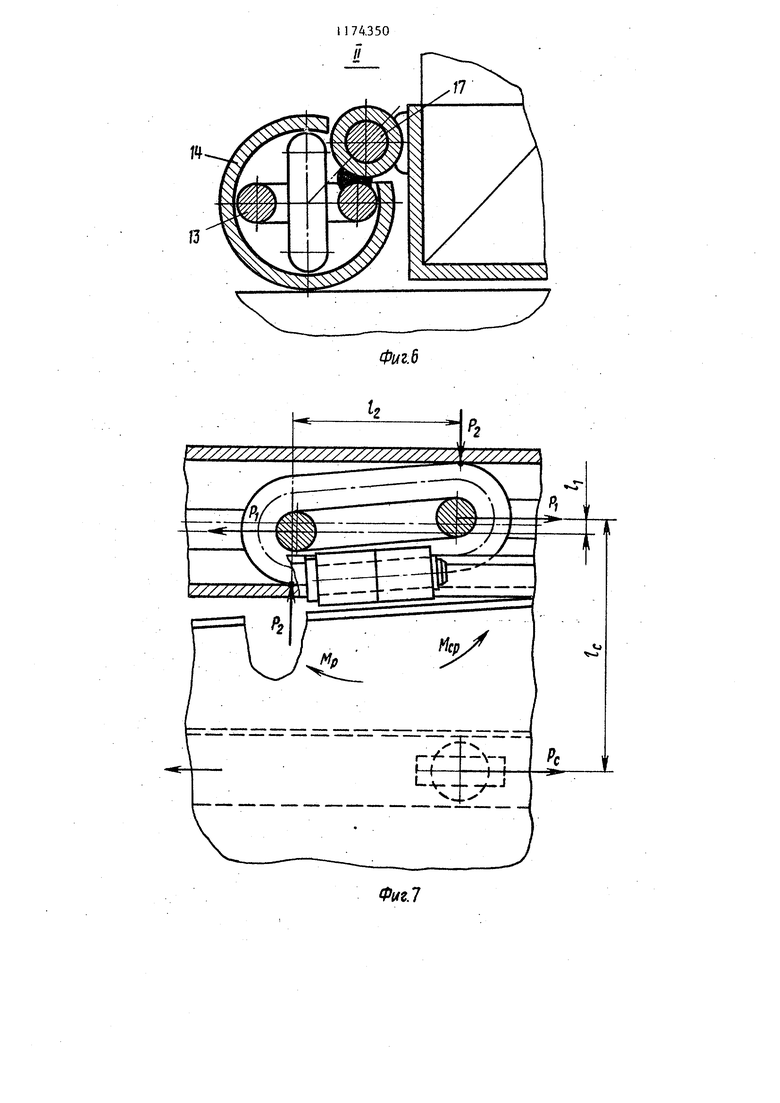

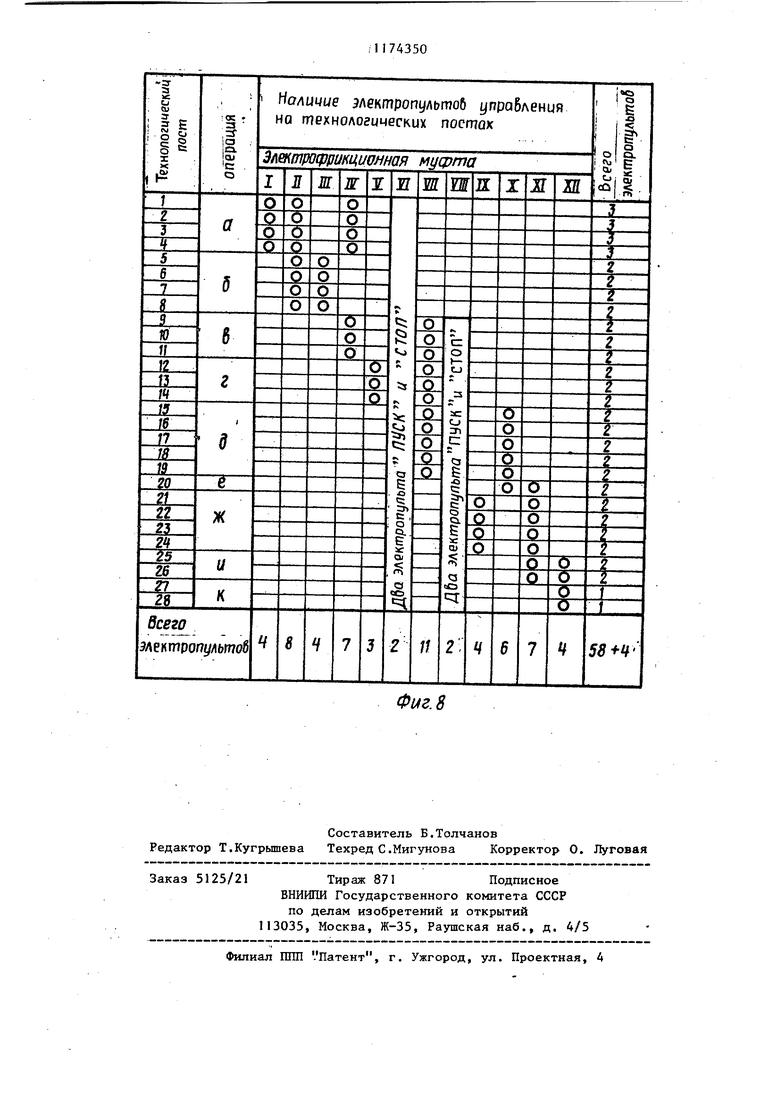

Изобретение относится к области машиностроения, в частности к транспортному машиностроению, и может быть использовано, например, для хранения различных грузов во внутрицеховых технологических линиях, а именно для межоперационного транспортирования и хранения изготавливаемых деталей или собираемых узлов. Цель изобретения - повьшгение производительности. На фиг. 1 схематично изображена установка для межоперационного транс портирования грузов, общий вид; на фиг. 2 - разрез А-А на фиг: 1 (II ярус); на фиг. 3 - разрез Б-Б на фиг.. 1 (V ярус); на фиг. 4 - установ ка, поперечный разрез; на фиг. 5 узел I на фиг. 1; на фиг. 6 - узел II на фиг.. 4; на фиг. 7 - схема усиЛИЙ, воздействующих на соединение тележка - шарнир - цепь; на фиг. 8 - таблица расстановки электро пультов управления конвейерами и их связь с муфтами. Установка для межоперационного транспортирования грузов содержит колонны 1 с ригелями 2 с горизонталь ной опорной поверхностью, расположен ными в несколько ярусов (в данном случае шесть ), на которых смонтирова ны стеллажи в виде горизонтально замкнутых конвейеров 3 и 4. На нижнем ярусе расположен основной конвейер 3, объединяющий все технологические посты 5, а на остальных яруса размещены дополнительные горизонталь но .замкнутые конвейеры 4 в шахматном порядке относительно друг друга, сос тоящие из нескольких приводных секций, имеющих разную длину и установленных с возможностью перекрытия пространства между секциями других ярусов. . Суммарная развернутая длина конвейеров 4, расположенных на каждом ярусе, соответствует развернутой длине главного конвейера 3. Конвейер 3 1 4 объединены в группы с индивиду альным приводом,содержащим вертикальный вал 6, установленный: на опорах 7 колонн 1, редуктор 8 и электродвигатель 9. На валу смонтированы приво ные звездочки 10 с встроенными в них электромагнитными фрикционными муфта ми 11, количество которых соответствует количеству конвейеров, подключенных к приводу. Конвейеры 3 и 4 об единяют посты с наиболее существенными технологическими связями. Несущие органы конвейеров .3 и 4 выполнены в ввде несущих тележек 12, консольно закрепленных с внешней стороны конвейера, а тяговые органы в виде грузонесущих якорных цепей 13. Каждая тележка I2 имеет приспособление 14 фиксации от ее смещения, опирается на горизонтальные направляющие и установлена в горизонтальной плоскости на неподвижных опорах 15. Приспособление .14 выполнено в виде трубы с продольной прорезью, расположенной сбоку наклонно к горизонтальной плоскости под углом 45 , в которой установлена подвижная круглозвенная цепь 13. . Опора 15 выполнена в виде внешней Г-образной направляющей, на которую опираются катки 16 рояльного типа, смонтированные консольно под серединой каждой тележки 12 с возможностью поворота в вертикальной плоскости. Тележки 12 смонтированы вплотную друг к другу на прямолинейной части конвейера, образуя сплошной настил. При этом тележка 12 и цепь 13. связаны между собой посредством map-i нира с горизонтальной осью 17, размещенного в наклонной прорези приспособления 14. Расчет усилий (фиг. 7} произведен из условия равновесия моментов, действующих в горизонтальной плоскости; MC Мр, где MC - момент оу сил сопротивления движению тележки; Мь - момент реактивных сил.. MC PC HC; PC- 2c P-, -E, РЗ- 1г где Р0 - сила сопротивления при движении катков тележки по Г-образной направляющей; ЕС - расстояние между катками тележки и осью тяговой цепи; P-J - тяговое усилие цепи;

t - величина перекоса звена

цепи;

Р - сила прижатия звена цепи к внутренней поверхности трубы;

2 расстояние между точками касания звена цепи о внутреннюю поверхность трубы.

Каждый технологический пост оснащен кнопочными электропультами 18 для включения и выключения электромагнитной муфты 11 основного конвейера 3 и электромагнитных муфт 11 дополнительных конвейеров 4, которые объединяют посты с наиболее существенными технологическими связями.

Место установки каждого электропульта 18, их количество, взаимосвязь назначение, вид (толчковый одинарный, двойной Пуск,. Стоп )и т.д. оп л

ределяются технологической необхоДимостью и зависят от существенных технологических связей, необходимых в каждом конкретном случае, т.е. определяются технологическим процессом, осуществляемым установкой.

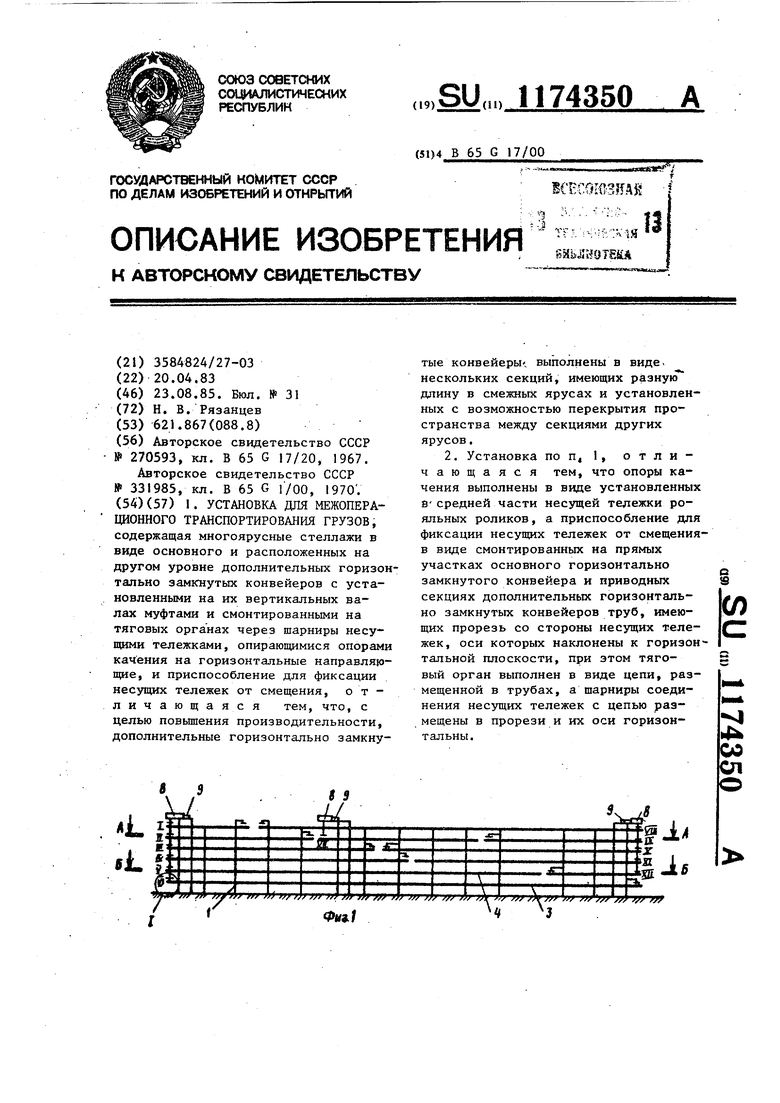

У.становка может осуществлять девят технологических операций (от идо к) и содержит 28 технологических постов, 12 секций транспортных конвейеров (.один основной конвейер и 1 1 секций дополнительных конвейеров ), 12 электрофрикционных муфт, три транспортные группы, три приводных устройства, шесть транспортных ярусов. При этом на втором ярусе размещены три секции, на шестом ярусе - один основной конвейер, а на остальных ярусах - по две Секции.

В таблице (фиг. 8) показан пример расстановки электропультов 18 управления конвейерами и их связь с электрофрикционными муфтами 11. В данном случае в установке преимущественно применено децентрализованное управление.

Исключение составляют электрофрикционные муфты VI и VIII, имеющие по два пульта 19 Пуск и Стоп, установленные на центральном (отдельном посту.

Электромуфта II верхнего яруса управляется от четырех пультов толчкового типа, которые установлены на первых четырех постах. На этих технологических постах имеются по три электропульта. Это диктуется технологической необходимостью, поскольку, выполняя технологическую операцию t рабочие с первого по четвертый пост получают детали с дополнительного конвейера, размещенного на первом ярусе, а направляют их после выпол- нения операции через дополнительный конвейер, размещенный на втором ярусе, на технологическук)операцию 5.

Основной конвейер 3, размещенный на шестом ярусе, и секции дополнительного конвейера 4, размещенные на пятом ярусе, находятся в постоянном движении и имеют существенную технологическую связь со всеми постами, а именно: основной конвейер 3 - со всеми постами, т.е. с первого по двадцать восьмой, например, для возврата порожней тары от всех технологических постов, а дополнительный конвейер 4, размещенный на первом ярусе, - с постами от девятого до двадцать восьмого.

Установка работает следующим образом.

Включаются электродвигатели 9 приводов, осуществляющие вращение вертикальных валов 6. При этом все приводные звездочки 10, смонтированные на валах 6, остаются неподвижными.

При использовании установки в линии сборки основной конвейер 3 производит доставку со склада деталей на рабочие посты 5, а дополнительные конвейеры 4 производят последующую межоперационную передачу обработанных деталей от одного поста к другому, между которыми имеется технологическая связь.

Для транспортирования детали с основного конвейера 3 .на какой-либо пост 5 нажимается кнопка электропульта 18 этого поста, подается электропитание в электромагнитную фрикционную муфту 11 основного конвейера 3, и приводная звездочка 10 начинает движение грузоведущей цепи l3. Когда тележка 12 с требуемой деталью подходит к посту 5, кнопка элактропульта 18 отключается. После проведения технологической операции с деталью последняя устанавливается на дополнительный конвейер 4, обслуживающий этот пост и объединяющий другие посты, на которых производится последующая обработка. Необходимость включения дополнительных конвейеров 4 на том или ином посту возникает либо при установке обработанной детали, либо при .доставке ее с предыдущего поста 5 для ее последующей обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горизонтально-замкнутый тележечный конвейер | 1983 |

|

SU1169898A1 |

| Поточно-механизированная сборочная линия | 1982 |

|

SU1085766A1 |

| Горизонтально-замкнутый напольный тележечный конвейер | 1987 |

|

SU1553444A1 |

| Вертикально-замкнутый тележечный конвейер | 1972 |

|

SU449856A1 |

| Вертикально-замкнутый тележечный конвейер | 1981 |

|

SU982992A1 |

| Туннельная печь для обжига керамических изделий | 1990 |

|

SU1765652A1 |

| Горизонтально-замкнутый тележечный конвейер для монтажа и сборки изделий | 1985 |

|

SU1312023A1 |

| Тележечный конвейер | 1974 |

|

SU601203A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯИЗДЕЛИЙ | 1970 |

|

SU282996A1 |

| Автоматическая линия для разгрузки бетонных элементов на поддонах из сушильных вагонеток | 1982 |

|

SU1115906A1 |

1. УСТАНОВКА ДЛЯ МЕЖОПЕРАЦИОННОГО ТРАНСПОРТИРОВАНИЯ ГРУЗОВ, содержащая многоярусные стеллажи в виде основного и расположенных на другом уровне дополнительных горизонтально замкнутых конвейеров с установленными на их вертикальных валах муфтами и смонтированными на тяговых органах через шарниры несущими тележками, опирающимися опорами качения на горизонтальные направляющие, и приспособление для фиксации несущих тележек от смещения, отличающаяся тем, что, с целью повьшения производительности, дополнительные горизонтально замкнутые конвейеры, выполнены в виденескольких секций, имеющих разную длину в смежных ярусах и установленных с возможностью перекрытия пространства между секциями других ярусов. 2. Установка по п, 1, отличающаяся тем, что опоры качения выполнены в виде установленных а-средней части несущей тележки рояльных роликов, а приспособление для фиксации несущих тележек от смещенияв виде смонтированных на прямых участках основного горизонтально С € замкнутого конвейера и приводных секциях дополнительных горизонтально замкнутых конвейеров труб, имеющих прорезь со стороны несущих тележек, оси которых наклонены к горизонтальной плоскости, при этом тяговый орган выполнен в виде цепи, размещенной в трубах, а шарниры соединения несущих тележек с цепью разЧ мещены в прорези и их оси горизон4 СО СЛ тальны.

еШ €)fg| «in еШ сШ сШ оШ сШ сШ ей ei ofi ci °-я

. л .. Г... .. ./т.. Г

Ф iО §9

Що IU Е ill IIJ« lil 1 1Ю

f

oQ оВ €Й cQ €Н оИ cQ cQ cQ eQ су cjoJ/offll oQ °.

j.f. -t

4-

Qo Qe 0 00 BO 00 00 Qo Qo 0o Qo Qo 0 Qo

slt

- J- - J. fliwzJ

п

Фиг.5

.8

| ПОДВЕСНОЙ СКЛАД | 0 |

|

SU270593A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| УСТРОЙСТВО для ЗАГРУЗКИ, ВЫГРУЗКИ, ХРАНЕНИЯ И ПОИСКА ШТУЧНЫХ ГРУЗОВ | 0 |

|

SU331985A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-08-23—Публикация

1983-04-20—Подача