Изобретение относится к обработке металлов давлением, а именно, к объемной штамповке и может быть использовано в качестве штампа (инструмента) для получения осаженных заготовок для последующей штамповки из них полуфабрикатов, поковок без облоя, а также поковок с наименьшим отходом металла в облой.

Известен инструмент для изготовления заготовок под прокатку железнодорожных колес, содержащий верхний подвижный пуансон и нижнюю плавующую матрицу с рабочей полостью в виде цилиндра или усеченного конуса. (Шифрин М.Ю. и др. Производство цельнокатанных колес и бандажей". М., 1954, стр. 350...356, рис. 188...192).

Известный инструмент имеет следующие недостатки:

а) при штамповке отделяющаяся от заготовки окалина скапливается в матрице, что приводит к ее заштамповке в заготовку и, как следствие, к снижению стойкости инструмента.

б) стойкость плавающей матрицы снижается также из-за длительного контакта с горячей заготовкой.

Известен инструмент для фасонирования заготовок осадкой, содержащий нижний пуансон, верхний приводной пуансон с выталкивателем, самоустанавливающийся кольцевой формообразующий элемент с рабочей полостью, образованной поверхностью усеченного конуса, большее основание которого обращено к нижнему пуансону, а боковые поверхности кольцевого элемента и верхнего пуансона взаимодействуют друг с другом через упругие элементы (пружины) (А.с. СССР N 1465166, B 21 J 13/02).

Недостатками известного устройства являются низкая геометрическая и размерная точность получаемого конусообразного полуфабриката в области большего основания конуса, где геометрия полуфабриката определяется свободной поверхностью, форма и размеры которой изменяются в зависимости от колебания объема исходной заготовки, что затрудняет точное базирование полуфабриката в штампе для последующей штамповки. Кроме того, при больших углах конуса возникают трудности при захвате и переносе полуфабриката, а из-за отсутствия ориентации исходной заготовки на нижнем пуансоне возможны поломки штампа или получении бракованных полуфабрикатов.

Поставлена задача: разработать штамп для осадки (инструмент для фасонирования заготовок осадкой), обеспечивающий экономию металла за счет повышения геометрической точности полуфабриката и точности укладки в последующий штамп за счет формирования базовых поверхностей полуфабриката в процессе осадки.

Технический результат в штампе для осадки, содержащем смонтированные в верхнем корпусе пуансон с выталкивателем, самоустанавливающуюся матрицу с рабочей полостью, упругие элементы, нижний пуансон, смонтированный в нижнем корпусе, достигается тем, что образующая рабочей полости самоустанавливающейся матрицы имеет чередующиеся вертикальные и средние наклонные участки, высота вертикальных участков не превышает хода выталкивателя штампа, поперечные размеры примыкающего к торцу самоустанавливающейся матрицы вертикального участка рабочей полости равны соответствующим размерам формообразующего элемента нижнего штампа для последующей штамповки, по которым происходит базирование осаженной заготовки в последующем штампе, а на рабочей поверхности нижнего пуансона выполнен кольцевой выступ в виде сегмента в сечении, внутренний диаметр которого равен диаметру осаживаемой заготовки. Поперечные размеры примыкающего к нижнему торцу самоустанавливающейся матрицы вертикального участка рабочей полости равны соответствующим размерам формообразующего элемента штампа для последующей штамповки, по которым происходит базирование осаженной заготовки в последующем штампе. Поперечные размеры примыкающего к верхнему торцу самоустанавливающейся матрицы вертикального участка рабочей полости равны соответствующим размерам формоообразующего элемента нижнего штампа для последующей штамповки, по которым происходит базирование осаженной заготовки в последующем штампе.

В конкретных случаях исполнения образующая рабочей полости самоустанавливающейся матрицы может иметь несколько вертикальных и наклонных участков.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что заявляемый штамп для осадки отличается от прототипа.

Если в прототипе образующая рабочей полости самоустанавливающейся матрицы наклонена и равноудалена от оси симметрии (образует усеченный конус), то в предлагаемом штампе образующая имеет чередующие вертикальные и средние наклонные участки.

В прототипе цилиндрические поверхности рабочей полости отсутствуют. В предлагаемом штампе их высота ограничивается величиной хода толкателя.

В прототипе нижний пуансон плоский, а в предлагаемом штампе на рабочей поверхности нижнего пуансона выполнен кольцевой выступ в виде сегмента в сечении, внутренний диметр которого равен диаметру заготовки.

В прототипе поперечные размеры примыкающих к торцам участков самоустанавливающейся обоймы не регламентируются, в предлагаемом штампе они равны соответствующим размерам формообразующего элемента нижнего штампа для последующей штамповки.

Эти отличительные признаки обеспечивают экономию металла. Таким образом, данное техническое решение соответствует критерию "новизна".

Анализ авторских свидетельств, патентов и научно-технической информации не выявил новых существенных признаков предлагаемого изобретения по их функциональному назначению. Таким образом, предлагаемое изобретение соответствует критерию "изобретательский уровень".

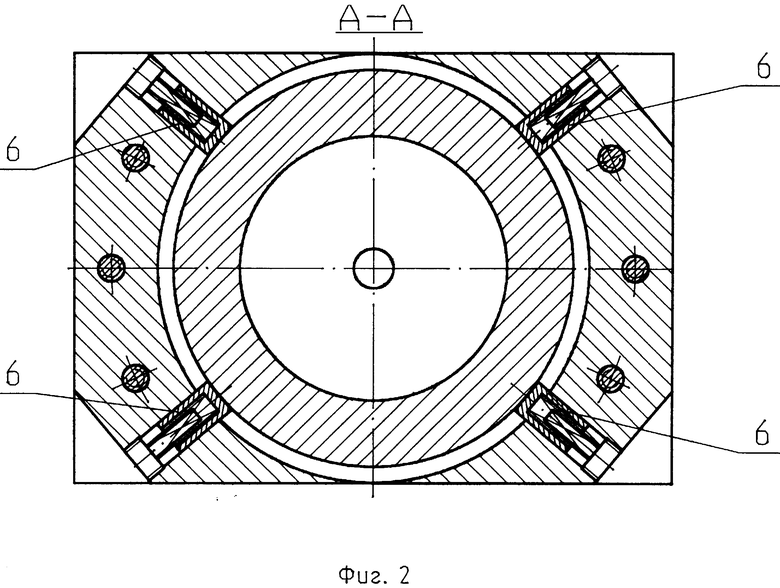

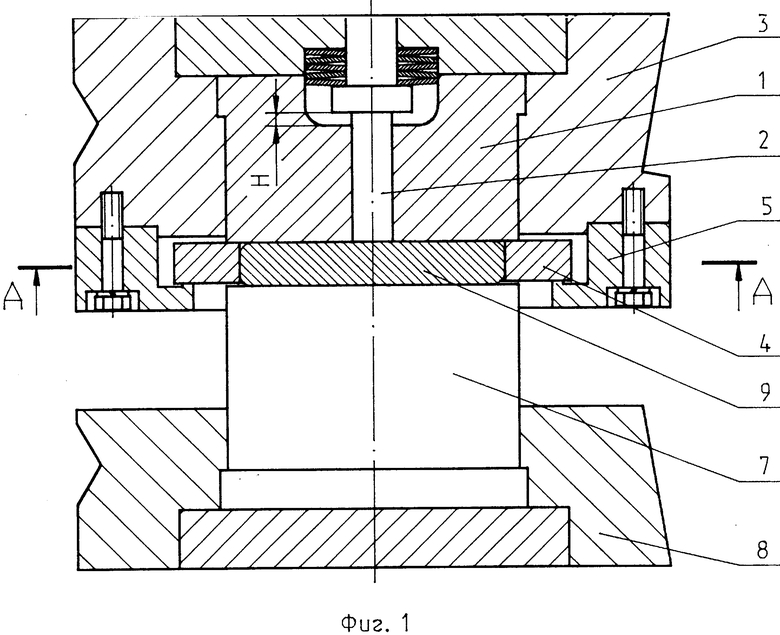

На фиг. 1 представлен штамп для закрытой осадки в разрезе; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - пример профиля боковой поверхности формообразующей полости самоустанавливающейся матрицы; на фиг. 4 - профиль рабочей поверхности нижнего пуансона.

Штамп содержит пуансон 1, выталкиватель 2, смонтированные в верхнем корпусе 3, самоустанавливающуюся матрицу 4, удерживаемую в осевом направлении пуансоном 1 и обоймой 5, а в радиальном направлении - упругими элементами 6, нижний пуансон 7, смонтированный в нижнем корпусе 8.

Штамп работает следующим образом.

На нижний пуансон 7, ориентируясь по кольцевому выступу, устанавливается вертикально исходная заготовка. Размеры кольцевого выступа выбирают в зависимости от размеров заготовки, например, R = 0,25 Dзаг., h = 2...5 мм. При движении ползуна пресса вниз первоначально заготовка деформируется между пуансонами 1 и 7, боковая поверхность ее остается свободной. В это время самоустанавливающаяся матрицы 4 удерживается по оси штампа подпружиненными стаканами 6. По мере дальнейшего движения ползуна пресса вниз боковая поверхность осаживаемой заготовки 9 вступает в контакт с боковой поверхностью формообразующей полости самоустанавливающейся матрицы 4. Вследствие косых торцов исходной заготовки, неравномерности контактного трения, осаживаемая заготовка 9 начинает контактировать с матрицей 4, с одной стороны, вызывая перемещение последней в направлении преимущественного течения металла до тех пор, пока не наступит касание боковой поверхности заготовки 9 противоположной стороны полости матрицы 4. Далее происходит окончательное формирование боковой поверхности осаживаемой заготовки 9, соответствующей форме полости самоустанавливающейся матрицы 4.

Конечная высота осаженной заготовки рассчитывается таким образом, что при максимальном объеме исходной заготовки осуществляется формирование осаженной заготовки с заданной степенью незаполнения углов полости штампа. Для того, чтобы было возможно извлечь осаженную заготовку из матрицы, высота L вертикальных участков формообразующей полости матрицы не должна превышать величину хода выталкивателя.

Поперечные размеры Do примыкающего к нижнему торцу матрицы вертикального участка формообразующей полости определяются из условия базирования (укладки) осаженной заготовки в штамп для последующей штамповки, т.е.

Dо = Dш - 2б,

где

Dш - поперечный размер формообразующего элемента штампа для последующей штамповки;

б - односторонний зазор между осаженной заготовкой и стенкой формообразующего элемента штампа для последующей штамповки.

При обратном ходе ползуна пресса осаженная заготовка 9 выталкивается из полости матрицы 4 выталкивателем 2, освободившаяся матрица 4 под действием подпружиненных стаканов 6 возвращается в исходное положение. Далее осаженная заготовка перекладывается в полость штампа для последующей штамповки.

Использование предлагаемого штампа для осадки позволяет по сравнению с прототипом снизить норму расхода материала на 2 - 3% для каждой поковки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМ ОТРОСТКОМ | 2007 |

|

RU2344898C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2004 |

|

RU2275272C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2001 |

|

RU2218230C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2000 |

|

RU2169632C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С ОТРОСТКАМИ | 2002 |

|

RU2255831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС | 2000 |

|

RU2183148C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ВЫДАВЛИВАНИЕМ | 2001 |

|

RU2205722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА ПОВОРОТНЫХ КУЛАКОВ | 2004 |

|

RU2273541C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в качестве штампа для получения осаженных заготовок. Штамп для осадки содержит смонтированные в верхнем корпусе пуансон с выталкивателем, самоустанавливающуюся матрицу с рабочей полостью, упругие элементы, нижний пуансон, смонтированный в нижнем корпусе. Образующая рабочей полости самоустанавливающейся матрицы имеет чередующиеся вертикальные и средние наклонные участки, высота вертикальных участков не превышает хода выталкивателя штампа, поперечные размеры примыкающего к торцу самоустанавливающейся матрицы вертикального участка рабочей полости равны соответствующим размерам формообразующего элемента нижнего штампа для последующей штамповки, по которым происходит базирование осажденной заготовки в последующем штампе, а на рабочей поверхности нижнего пуансона выполнен кольцевой выступ в виде сегмента в сечении, внутренний диаметр которого равен диаметру осаживаемой заготовки. Штамп обеспечивает экономию металла. 2 з.п.ф-лы, 4 ил.

| Инструмент для фасонирования заготовок осадкой | 1983 |

|

SU1465166A1 |

| Плавающая матрица | 1972 |

|

SU443710A1 |

| Штамп для осадки заготовок | 1987 |

|

SU1484426A1 |

| ШТАМП ДЛЯ ОСАДКИ ЗАГОТОВОК | 0 |

|

SU244851A1 |

| Инструментальный узел к штампам для изготовления деталей со шлицевым пазом на торцовой поверхности | 1990 |

|

SU1750837A1 |

| ШТАМП ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ ТИПА ДИСКОВ | 0 |

|

SU249906A1 |

| Штамп | 1974 |

|

SU502694A1 |

| Инструмент для изготовления заготовок под прокатку изделий типа железнодорожных колес | 1977 |

|

SU647052A1 |

| Узел самоцентрирования пуансона относительно матрицы | 1978 |

|

SU682315A1 |

| Штамп для осадки заготовок | 1986 |

|

SU1366272A1 |

Авторы

Даты

1998-09-27—Публикация

1998-01-30—Подача