Изобретение относится к химической технологии и может быть использовано в производстве оксида алюминия.

В настоящее время для получения оксидов металлов широко используется технология, включающая термообработку исходных реагентов-солей металлов.

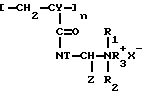

Известен способ получения индивидуальных и сложных оксидов металлов из нитратов их термическим разложением в атмосфере водяного пара с образованием газообразных продуктов реакции, содержащих оксиды азота, которые выводят и охлаждают до образования азотной кислоты (а.с. СССР N 2047556, кл. C 01 F 7/30, 1995). Кроме того, известен способ получения α-окиси алюминия, включающий термообработку γ-окиси алюминия в присутствии добавки-основной соли алюминия при температуре 1100-1300oC в течение 3-5 ч (а.с. СССР N 429625, кл.C 01 F 7/30, 1971). Недостатком известных способов является невозможность получения частиц с диаметром менее одного мкм. Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ получения смеси оксидов алюминия и циркония, содержащих в основном сферические частицы, имеющие размер менее 1 мкм (патент СССР 1609442, кл.C 01 F 7/02, 1990). Способ включает смешивание солей алюминия и циркония и обработку указанных солей осадителем, отделение продукта осаждения и его прокаливание, при этом соль алюминия берут в виде раствора с концентрациями Al3+ до 0,3 моль/л. Указанная соль алюминия по крайней мере на 80 мас.% состоит из сульфата алюминия, а соль циркония, растворимую в условиях реакции, берут в количестве, чтобы достичь максимум 38 мас.% в виде ZrO2 от массы Al2O3 и ZrO2 продукта, подвергнутого кальцинированию при 1000oC в течение 2 ч. Осаждение смеси гидратированных окислов алюминия и циркония осуществляют в присутствии растворимых катионных полиэлектролитов, содержащих повторяющиеся звенья, основанные на замещении акриламида, имеющего общую формулу

где

R1, R2, R3 и T равны друг другу или различны и выбираются из группы, содержащей водород и углеводородный радикал, содержащий от 1 до 4 атомов углерода;

Z и Y-H, CH3;

X- анион;

n - целое число,

растворимых в условиях реакции и имеющих среднюю мол.мас.более 1 миллиона и степень ионизации не менее 3 мэк/г, при этом осаждение проводят в присутствии серной кислоты.

Недостатком известного способа является его продолжительность, трудоемкость и невозможность получения в чистом виде порошкообразного оксида алюминия.

Техническим результатом заявляемого изобретения является упрощение процесса получения в чистом виде мелкодисперсного оксида алюминия с возможностью регулирования размера частиц от 0,1 до 0,8 мкм.

Технический результат достигается тем, что в известном способе, включающем смешивание растворов, один из которых является исходным раствором соли алюминия, с последующим прокаливанием полученного сухого продукта при повышенной температуре, отличающийся тем, что в качестве исходного раствора соли алюминия берут нитрат алюминия с концентрацией 0,1 моль/л, который смешивают с раствором нитратов органических аминов жирного и гетероциклического ряда с концентрацией 0,1 моль/л в соотношении 1:3 и 1:1,5, после чего осуществляют вакууммирование полученного раствора до сухого состояния.

Кроме того, технический результат достигается тем, что прокаливание ведут при температуре 650-700oC в течение 1-1,5 ч.

Возможность получения технического результата обусловлена тем, что нитрат алюминия способен взаимодействовать с нитратами органических аминов в водных растворах с образованием нитратных комплексов за счет разрушения гидратной оболочки трехвалентного катиона алюминия, при этом поставщиками дополнительных нитратионов являются нитраты органических аминов различных классов.

Из научно-технической литературы и патентной документации неизвестно использование смеси растворов нитрата алюминия и нитратов органических аминов при получении оксида алюминия. Однако, известно использование при получении оксида алюминия тех или иных органических соединений, например, алкоголята алюминия в соотношении с галогенидом алюминия (0,95-11):1 (а.с.СССР N 554210, кл. C 01 F 7/36, 1977).

Амины жирного ряда используются при синтезе лекарств, красителей, инсектицидов, ПАВ, ракетных топлив. Высшие амины (C12-C20) можно вводить в уплотняющие составы, замазки, дорожные покрытия, ингибиторы коррозии сплавов алюминия, для получения полиуретанов (А.И.Артеменко, Органическая химия/ М., Высшая школа, 1994, с.247). Нитраты аминов являются сильными взрывчатыми веществами, нитрат гидразина используется в фотографии (Л.Физер, М.Физер, Органическая химия. -М.: Химия, 1970, т.1, с.588-657).

Таким образом, заявляемое техническое решение соответствует критерию "изобретательский уровень" как новая совокупность существенных признаков, проявляющая новое свойство.

Способ осуществляют следующим образом. Раствор нитрата алюминия с концентрацией 0,1 моль/л смешивают с раствором нитратов органических аминов жирного и гетероциклического ряда в соотношении Al:Амин HNO3 как 1:3, при этом образуются нитратные комплексы алюминия и органических аминов, имеющие общую формулу (Амин H+)3 [Al(NO3)6]nH2O, где n - целое число. Комплексообразование происходит в кислой среде. Полученный раствор подвергают вакуумному испарению на ротационном испарителе типа 350-P до сухого состояния и прокаливают в муфельной печи при температуре 650-700oC в течение 1-1,5 ч. Данный способ позволяет получить ультрадисперсный порошок оксида алюминия и, кроме того, дает возможность регулировать дисперсность порошка в зависимости от природы используемого нитрата амина.

Пример 1. Для синтеза ультрадисперсного оксида алюминия 10,65 г Al(NO3)3растворяют при перемешивании в 500 мл воды. Готовят раствор нитрата пиридиния C5H5NHNO3 из расчета Al(NO3)3:C5H5NHNO3 как 1:3, для этого растворяют 21,3 г нитрата пиридиния в 500 мл воды. Раствор нитрата пиридиния осторожно приливают к раствору нитрата алюминия; полученный продукт реакции подвергают вакуумному испарению на ротационном испарителе до сухого состояния. Полученный сухой порошок сжигают под тягой на электрической плитке и прокаливают в муфельной печи при температуре 700oC в течение 1,5 ч. Получают 2,55 г порошкообразного оксида алюминия, который, согласно рентгенографическим данным, является аморфным. Анализ с помощью электронного микроскопа показывает, что продукт содержит сфероидальные частицы со средним диаметром около 0,1 мкм.

Пример 2. 10,65 г нитрата алюминия растворяют при перемешивании в 500 мл воды. Готовят раствор динитрата гидразина из расчета Al(NO3)3: N2H42HNO3 как 1:1,5, для чего 11,85 г N2H42HNO3 растворяют в 500 мл воды. К раствору нитрата алюминия осторожно приливают раствор динитрата гидразина. Продукт реакции подвергают вакуумному испарению на ротационном испарителе. Полученный сухой порошок сжигают под тягой на электрической плитке и прокаливают в муфельной печи при температуре 650oC в течение 1 ч. Получают 2,55 г оксида алюминия, который является рентгеноаморфным. Средний диаметр частиц оксида алюминия равен 0,8 мкм.

Использование заявляемого изобретения позволит

снизить трудоемкость и время получения порошкообразного оксида алюминия,

регулировать размеры частиц получаемого порошка в зависимости от природы используемого нитрата амина.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛОВ ОКСИДА АЛЮМИНИЯ | 2010 |

|

RU2424186C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТИТА ЛИТИЯ | 2013 |

|

RU2554652C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ РАЗЛИЧНЫХ ОКСИДОВ С УЗКИМ РАЗДЕЛЕНИЕМ ЧАСТИЦ ПО РАЗМЕРАМ | 2014 |

|

RU2569535C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 1994 |

|

RU2104782C1 |

| КАТАЛИЗАТОР СИНТЕЗА β - ПИКОЛИНА КОНДЕНСАЦИЕЙ АКРОЛЕИНА С АММИАКОМ И СПОСОБЫ ЕГО ПРИГОТОВЛЕНИЯ | 1994 |

|

RU2079360C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА РЕАКЦИЙ ГИДРОГЕНИЗАЦИИ | 2015 |

|

RU2604093C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ОКСИДОВ МЕТАЛЛОВ | 2007 |

|

RU2383495C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ФИШЕРА-ТРОПША | 1996 |

|

RU2165789C2 |

| ЧАСТИЦЫ ОКСИДА ЦЕРИЯ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2017 |

|

RU2746315C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

Изобретение предназначено для производства порошкообразного оксида алюминия. Смешивают раствор нитрата алюминия с раствором нитратов органических аминов жирного или гетероциклического ряда в соотношении 1:1,5 и 1:3,0, после чего осуществляют вакуумирование полученного раствора до сухого состояния и прокаливание при температуре 650-700oC в течение 1-1,5 ч. В качестве нитратов органических аминов жирного ряда берут динитрат гидразина, а гетероциклического - нитрат пиридиния. Изобретение позволяет упростить процесс получения в чистом виде мелкодисперсного оксида алюминия с возможностью регулирования размера частиц от 0,1 до 0,8 мкм. 2 з.п. ф-лы.

| Способ получения смеси оксидов алюминия и циркония | 1986 |

|

SU1609442A3 |

| СПОСОБ ПОЛУЧЕНИЯ ИНДИВИДУАЛЬНЫХ И СЛОЖНЫХ ОКСИДОВ МЕТАЛЛОВ | 1992 |

|

RU2047556C1 |

| Способ получения - окиси алюминия | 1971 |

|

SU429635A1 |

| Способ получения окиси алюминия | 1974 |

|

SU554210A1 |

| УНИВЕРСАЛЬНЫЙ ПРИХВАТ ДЛЯ ЗАКРЕПЛЕНИЯ ДЕТАЛЕЙ | 0 |

|

SU359127A1 |

| DE 4163523 A1, 1991 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| МАШИНА ДЛЯ ОБРАБОТКИ ПОЧВЫ И ДРУГИХ СЕЛЬСКОХОЗЯЙСТВЕННЫХ РАБОТ | 1923 |

|

SU3961A1 |

| Спринклерная головка (разбрызгиватель) | 1924 |

|

SU2195A1 |

| Станок для нарезания зубьев на гребнях | 1921 |

|

SU365A1 |

| Термокомпрессор | 1986 |

|

SU1435808A1 |

Авторы

Даты

1998-11-27—Публикация

1997-05-22—Подача