Изобретение относится к области металлорежущего оборудования, и, в частности, к обработке деталей с высокой точностью на токарных станках.

Известно устройство управления точностью формы по SU авт.св. N 1344521 A /см. B 23 B 25/06, 1986/, содержащее датчики контроля, связанные с усилительно-преобразовательными элементами, и исполнительный механизм, при этом корпус устройства выполнен в виде рамы с подвижной и неподвижной плитами, соединенными между собой упругой связью. К недостаткам известного технического решения следует отнести:

- невозможность использования устройства для токарных станков;

- сложность конструкции и низкая жесткость устройства, что приводит к снижению вибростойкости и увеличению шероховатости обработанной поверхности.

Наиболее близким по технической сущности является устройство управления точностью обработки по SU авт.св. N 831508 A /см. B 23 Q 15/00, 1981/, содержащее корпус, в котором размещен шпиндель с установленным на нем подшипником, предназначенным для оказания на шпиндель воздействия посредством среды, подаваемой к нему под давлением в горизонтальной плоскости, проходящей через вершину резца.

К недостатку названного технического решения следует отнести невысокую точность обработки деталей. В основу изобретения поставлена задача повышения точности обработки деталей за счет повышения точности вращения шпинделя. Решается поставленная задача следующим образом: в корпусе устройства размещен шпиндель с установленным на нем подшипником, предназначенным для оказания на шпиндель воздействия посредством среды, подаваемой к нему под давлением в горизонтальной плоскости, проходящей через вершину резца. При этом в корпусе также выполнены две связанные с подшипником канавки, предназначенные для подачи масла под постоянным давлением, величина которого выбирается в зависимости от требуемой точности обработки. Причем каждая из канавок выполнена симметричной с углом охвата 90o и расположена из условия нахождения ее оси симметрии в вышеуказанной плоскости.

Устройство поясняется графическим материалом

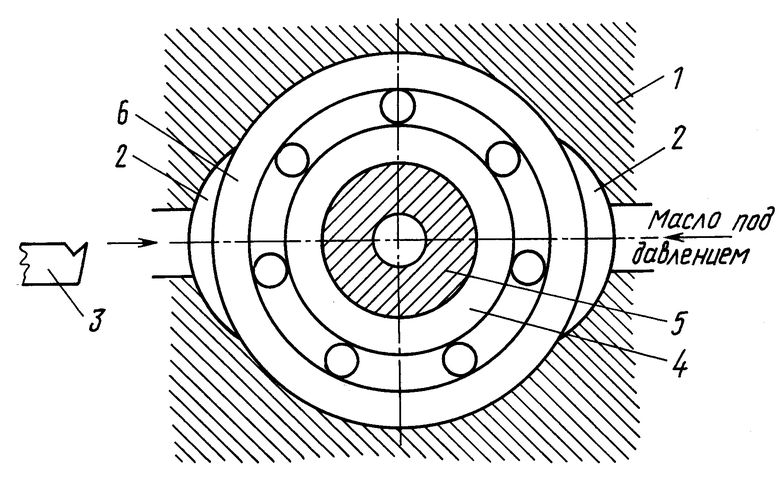

На чертеже изображена схема передней опоры шпинделя.

Устройство содержит корпус 1, в котором выполнены две канавки 2 с углом охвата 90o, расположенные своими осями симметрии в плоскости, проходящей через вершину резца 3. Внутреннее кольцо подшипника 4 надевается на шпиндель 5, а наружное 6 устанавливается в корпус 1. К канавкам 2 через отверстия в корпусе 1 подводится масло под давлением, величина которого может изменяться по желанию токаря.

Устройство работает следующим образом. При подаче масла в канавки 2 под давлением происходит деформация наружного кольца подшипника 4 в горизонтальной плоскости. Известно, что точность изготавливаемой детали в основном зависит от размаха колебаний оси шпинделя в плоскости, проходящей через вершину резца /горизонтальная плоскость/. Размах колебаний оси шпинделя в вертикальной плоскости не влияет на точность размера и биение и незначительно влияет на овальность. Сжатие наружного кольца подшипника 4 приводит к увеличению натяга в горизонтальной плоскости, и, следовательно, к повышению точности обработки детали.

После монтажа и сдачи станка в эксплуатацию производят регулировку устройства управления точностью обработки деталей, которая заключается в обработке специального образца. Образец имеет четыре участка, на которых производится точение с различным давлением масла, подаваемого в канавки 2. После микрометрических обмеров образца устанавливают зависимость точности обработки от величины подаваемого давления масла в канавки, которая используется токарем в эксплуатации.

В корпусе устройства размещен шпиндель с установленным на нем подшипником, а также выполнены связанные с подшипником две канавки. Эти канавки сужат для подачи масла под постоянным давлением, величина которого выбирается в зависимости от требуемой точности обработки. При этом каждая из канавок выполнена симметричной с углом охвата 90° и расположена из условия нахождения ее оси симметрии в плоскости, проходящей через вершину резца. В результате наблюдается повышение точности обработки деталей за счет повышения точности вращения шпинделя. 1 ил.

Устройство управления точностью обработки деталей, в корпусе которого размещен шпиндель с установленным на нем подшипником, при этом подшипник предназначен для оказания на шпиндель воздействия посредством масла, подаваемого к нему под давлением в плоскости, проходящей через вершину резца, отличающееся тем, что в корпусе выполнены две связанные с подшипником канавки, предназначенные для подачи масла под постоянным давлением, величина которого выбирается в зависимости от требуемой точности, причем каждая из канавок выполнена симметричной с углом охвата 90o и расположена из условия нахождения ее оси симметрии в указанной плоскости.

| Устройство для адаптивнойпОдНАСТРОйКи СиСТЕМы Спид | 1979 |

|

SU831508A1 |

| Устройство адаптивного управления статической настройкой шпинделя станка | 1974 |

|

SU480525A1 |

| Устройство для управления точностью формы | 1985 |

|

SU1344521A1 |

| Устройство управления точностью на металлорежущем станке | 1980 |

|

SU918022A1 |

| УСТРОЙСТВО ДЛЯ ЭВАКУАЦИИ ИЗ АВАРИЙНОГО ПОДВОДНОГО АППАРАТА | 1990 |

|

RU2022873C1 |

| 0 |

|

SU91320A1 |

Авторы

Даты

1999-01-10—Публикация

1997-08-05—Подача