Изобретение относится к способам получения 4-метил-1,3-диоксолана взаимодействием 1,2-пропиленгликоля и формальдегида, использующегося в производстве сополимеров и в качестве компонента электролитов литиевых химических источников тока.

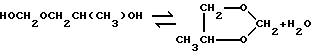

Процесс получения 4-метил-1,3-диоксолана из 1,2-пропиленгликоля и формальдегида протекает через образование промежуточного продукта - полуацеталя /Гетероциклические соединения. т. V. под ред. Р.Эльдерфилда. -М.:Ин. лит., 1961. 602 с./:

Обе стадии процесса обратимы, равновесие процесса неблагоприятно для получения 4-метил-1,3-диоксолана в условиях разбавления реакционной смеси водой.

До настоящего времени в патентной литературе описаны лишь несколько способов получения 4-метил-1,3-диоксолана, большинство из которых по ряду причин не могут быть использованы для промышленного производства (дороговизна сырья, низкие выходы, большие энергетические затраты и т.д.). Самым распространенным способом получения 4-метил-1,3-диоксолана можно считать синтез из 1,2-пропиленгкликоля и формальдегида (формалин, параформ, триоксан) на кислотном катализаторе /Гетероциклические соединения. т. V. Под ред. P. Эльдерфилда. М.: Ин. лит., 1961. 602 с./. Недостатком данного способа является низкая степень превращения формальдегида.

В качестве прототипа нами выбран способ получения 4-метил-1,3-диоксолана, опубликованный в журнале "JOURNAL FUR PRAKTISCHE CHEMIE", Band 322, Heft 1, S. 173 - 176. Суспензию параформальдегида (0,5 моль) в пропиленгликоле (1 моль) подвергают барботажу SO2 (1500 см3). Смесь нагревают до температуры 105oC и отгоняют смесь воды и 4-метил-1,3-диоксолана в течение 4 часов. В данном процессе выход по формальдегиду достигает 91%.

Процесс характеризуется рядом недостатков. В данном синтезе авторы предлагают брать избыток 1,2-пропиленгликоля (2:1 по молям), видимо, для снижения потерь формальдегида, характеризующего высокой летучестью при температуре синтеза. Однако в ходе исследований мы определили, что при данных условиях часть формальдегида переходит в паровую фазу и уносится из зоны реакции, на что указывает и невысокий выход по формальдегиду (91%). Кроме того, вызывает сомнение и целесообразность применения избытка более дорогого реагента - 1,2-пропиленгликоля, который необходимо утилизировать, что существенно повышает затраты на производство 4-метил-1,3-диоксолана. Описанный процесс является периодическим, что также неблагоприятно в условиях промышленного производства.

Задачей предлагаемого изобретения является устранение приведенных недостатков, т.е. повышение экономичности процесса.

Технический результат от использования изобретения заключается в увеличении выхода 4-метил-1,3-диоксолана и снижении затрат на его производство.

Указанный результат достигается тем, что в предлагаемом способе получения 4-метил-1,3-диоксолана взаимодействием 1,2-пропиленгликоля и формальдегида (формалин, параформ, триоксан) при катализе веществами кислотного характера, включающем проведение непрерывного синтеза с одновременным отгоном образующихся продуктов, весь исходный 1,2-пропиленгликоль или его часть вводят противоточно к потоку отгоняющихся из зоны реакции продуктов.

Для поддержания постоянного объема реакционной массы и концентрации катализатора из зоны реакции необходимо выводить весь образовавшийся 4-метил-1,3-диоксолан и всю образующуюся и проходящую (если исходное сырье формалин) воду методом ректификации.

Совмещение стадий синтеза и ректификации для вывода из зоны реакции продуктов по мере их образования при синтезе 4-метил-1,3-диоксолана сопровождается тем, что вместе с продуктами отгоняется и часть формальдегида, снижая тем самым эффективность процесса. Предварительные исследования растворов карбонильных соединений в гликолях, проведенные авторами предлагаемого изобретения методом спектроскопии ЯМР 13С /ЖФХ. 1997. Т.70. N 7/, показали, что формальдегид в 1,2-пропиленгликоле практически весь связан в полуацеталь, летучесть которого значительно ниже, чем летучесть формальдегида. Этот факт позволил предположить, что, подавая весь 1,2-пропиленгликоль или его часть противотоком к восходящим в ректификационной колонне парам продуктов реакции и уносящимся вместе с ними парам формальдегида, удастся связать формальдегид в полуацеталь и вернуть его в зону реакции. Таким образом, повышаются конверсия реагентов, выход продукта, экологическая чистота производства, что, в конечном счете, снижает затраты на производство 4-метил-1,3-диоксолана.

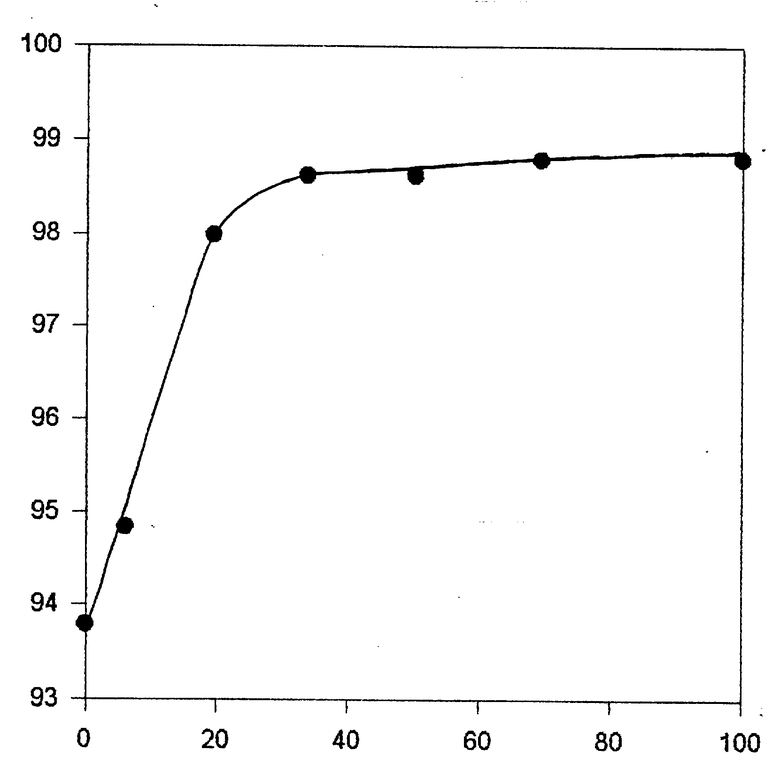

Влияние соотношения потоков исходного 1,2-пропиленгликоля на степень превращения формальдегида представлено на чертеже. Здесь на оси абсцисс отложена массовая доля (в %) пропиленгликоля от общего количества, которая подается в ректифицирующую часть. Остальное количество гликоля подается в куб. На оси ординат отложена степень превращения (в %) формальдегида. Увеличение доли гликоля, подаваемого в колонну, от 0 до 30% увеличивает степень превращения формальдегида с 94 до 99%. Дальнейшее увеличение подачи гликоля в колонну практически не сказывается на изменении степени превращения.

Предлагаемый способ получения 4-метил-1,3-диоксолана осуществляют следующим образом.

Реактор представляет собой ректификационную колонну, куб которой снабжен обогревом и механической мешалкой. Верхняя часть колонны имеет холодильник-конденсатор, откуда отгоняются продукты реакции. На колонне имеются точки ввода 1,2-пропиленгликоля. В куб колонны вводят формальдегид (например,в виде 37%-го водного раствора параформа или триоксана) и некоторую часть 1,2-пропиленгликоля. В куб вводят кислотный катализатор, например серную, соляную, фосфорную кислоты, катиониты КУ-2, КУ-2-8 и т.д. В точки ввода, расположенные на колонне, подают оставшуюся часть 1,2-пропиленгликоля в таком количестве, чтобы общее соотношение формальдегид-1,2-пропиленгликоль составляло 1:1 (мольн.). Смесь нагревают до кипения и отгоняют продукты реакции. Скорость отгона постоянна и регулируется обогревом куба. Одновременно восполняют потери формальдегида и гликоля, добавляя их по мере отгона продуктов реакции. Отгоняемую смесь вода - 4-метил-1,3-диоксолан разделяют известными методами, например экстракцией водными растворами щелочей или неорганических солей.

Пример 1.

Реактор (куб) объемом 100 мл с регулируемым электрообогревом. Время пребывания смеси с реакторе 17,5 мин. Колонна заполнена стеклянными кольцами диаметром 3 - 4 мм. Точка ввода гликоля в колонну - 107 мм.

Катализатор - серная кислота (3 мас.%).

Весь 1,2-пропиленгликоль, подаваемый на стадию синтеза, распределяли следующим образом: 33,6 об.% подавали в верхнюю часть колонны, 66,4% - в куб колонны. Всего 1,2-пропиленгликоля (г/мин) 1,5312, формальдегида 0,6045, метанола и воды с потоком формальдегида соответственно 0,1217 и 1,0293. Отгоняемый дистиллят анализировали хроматогарфически. Отгон имел следующий состав (г/мин): 4-метил-1,3-диоксолан 1,5582, метанол 0,1217, формальдегид 0,0085, вода 1,5983. Выход 4-метил-1,3-диоксолана по формальдегиду составил 98,62%.

Примеры 2 - 4 проведены аналогично примеру 1. Данные сведены в таблицу.

Предлагаемый способ получения 4-метил-1,3-диоксолана из 1,2-пропиленгликоля и формальдегида имеет следующие технико-экономические преимущества:

1. обеспечивает получение 4-метил-1,3-диоксолана с выходом до 99% (по прототипу 91%),

2. снижаются энергетические затраты благодаря устранению рециклов и более полной конверсии сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 1,3-ДИОКСОЛАНА | 1993 |

|

RU2036919C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЗАМЕЩЕННЫХ 1,3-ДИОКСОЛАНОВ | 1998 |

|

RU2139865C1 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ 1,3-ДИОКСОЛАНА | 1993 |

|

RU2039054C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИОКСАНА | 2008 |

|

RU2359966C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-2-(2'-ОКСОПРОПИЛ)-1,3-ДИОКСОЛАН-4-ИЛМЕТИЛМЕТАКРИЛАТА | 2000 |

|

RU2174515C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-2-ЭТИЛ-1,3-ДИОКСОЛАН-4-ИЛ-МЕТИЛМЕТАКРИЛАТА | 1994 |

|

RU2089545C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОПРЕНА | 2020 |

|

RU2765441C2 |

| СПОСОБ ПОЛУЧЕНИЯ 4-ХЛОРМЕТИЛ-1,3-ДИОКСОЛАНА | 2001 |

|

RU2218339C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИОКСАНА | 1998 |

|

RU2132329C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ВОДНЫХ РАСТВОРОВФОРМАЛЬДЕГИДА | 1970 |

|

SU427920A1 |

Изобретение относится к способу получения 4-метил-1,3-диоксолана из 1,2-пропиленгликоля и формальдегида (формалин, параформ, триоксан). С целью увеличения выхода 4-метил-1,3-диоксолана и снижения затрат на его получение процесс проводят в непрерывном режиме при совмещении стадий синтеза и ректификации, причем весь исходный 1,2-пропиленгликоль или его часть вводят противоточно к потоку отгоняющихся из зоны реакции продуктов. Способ может быть использован для получения 4-метил-1,3-диоксолана, применяющегося в производстве сополимеров и в качестве компонента электролитов литиевых химических источников тока. 1 ил., 1 табл.

Способ получения 4-метил-1,3-диоксолана из 1,2-пропиленгликоля и формальдегида при катализе веществами кислотного характера, включающий проведение синтеза с одновременным отгоном образующихся продуктов и концентрирование полученного продукта методом ректификации, отличающийся тем, что процесс проводят непрерывно, причем весь исходный 1,2-пропиленгликоль или его часть вводят противоточно к потоку отгоняющихся из зоны реакции продуктов.

| Bogdan Burczyk, Journal fur Praktische Chemic | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Ледорезный аппарат | 1921 |

|

SU322A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Джино-прядильная машина | 1922 |

|

SU173A1 |

| Гетероциклические соединения | |||

| Т | |||

| V./Под ред | |||

| Р | |||

| Эльдерфильда | |||

| - М.: Иностранная литература, 1961, с | |||

| АППАРАТ ДЛЯ РАЗРЕЗАНИЯ ПЕРЕДВИГАЮЩЕЙСЯ НА ПОДВИЖНОМ СТОЛЕ ТОРФЯНОЙ ПОЛОСЫ ПРИ ПОМОЩИ НОЖЕЙ, УКРЕПЛЕННЫХ НА ПОВЕРХНОСТИ БАРАБАНА | 1922 |

|

SU602A1 |

| RU 94011974 A1, 1995 | |||

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-1,3-ДИОКСОЛАНА | 1991 |

|

RU2047609C1 |

Авторы

Даты

1999-04-20—Публикация

1997-10-14—Подача