Устройство относится преимущественно к машиностроению и может быть применено при дуговой сварке неплавящимся электродом в защитном газе крупногабаритных конструкций с большим числом коротких швов, например ферм или каркасов.

Известно устройство для возбуждения сварочной дуги, генерирующее высокочастотный ток высокого напряжения, которое подводят к дуговому промежутку (Лугин В.П. и др. "Осциллятор для возбуждения и стабилизации горения сварочной дуги", авторское свидетельство СССР, N 797852, от 25.04.79 г., B 23 K 9/06). Это устройство содержит электрически соединенные коммутаторы (разрядники), накопительный и формирующий конденсаторы, высокочастотный трансформатор. Устройство обеспечивает образование высокочастотного искрового разряда между электродом и свариваемой деталью, ионизацию дугового промежутка, стабильное зажигание и горение сварочной дуги. Однако при сварке крупногабаритных пространственных конструкций, особенно имеющих много коротких стыков деталей, место сварки удалено от источника питания дуги, что обуславливает необходимость применения сварочного кабеля большой длины. Высокочастотный ток от известного устройства, проходя через сварочный кабель, излучает с его поверхности электромагнитные волны. Это при большой длине кабеля ведет к большим потерям мощности, что делает процесс возбуждения дуги не стабильным.

Известно также устройство для возбуждения дуги (Рукешель Ф.С. и др., авторское свидетельство СССР, N 1662783, от 26.06.89 г., B 23 K 9/067). Это устройство содержит подвижный дополнительный электрод, который закреплен на шарнире, размещенном в фигурном пазе, включен в сварочную цепь параллельно основному сварочному электроду и с помощью электромагнита может касаться основного сварочного электрода, отрываясь от поверхности свариваемой детали и перенося образовавшуюся при этом дугу на основной электрод. Это устройство обеспечивает стабильное зажигание дуги. Однако оно устанавливается непосредственно на сварочной горелке, имеет относительно сложную конструкцию и значительный вес. Поэтому его целесообразно применять при автоматической сварке, когда вес горелки не имеет существенного значения. Пространственные конструкции с большим количеством коротких сварных швов сваривают, как правило, ручной дуговой сваркой. В этом случае известное устройство применять трудно, так как оно, утяжеляя сварочную горелку, ухудшит условия работы сварщика.

Известен способ возбуждения дуги (Акимов и др., "Способ возбуждения трехфазной дуги при автоматической сварке неплавящимся электродом в среде защитных газов", авторское свидетельство СССР N 1542727 от 11.01.88 г., B 23 K 9/06), при котором дугу возбуждают с помощью устройства, представляющего собой дополнительный электрод, выполненный в виде ролика из графита и электрически соединенный со свариваемой деталью. Это устройство принято за прототип. Зажигание дуги с помощью этого устройства происходит вследствие замыкания электродов сварочной горелки с дополнительным электродом. Электроды сварочной горелки разогреваются, газ вокруг них ионизируется, при отрыве электродов горелки от дополнительного электрода легко возбуждается сварочная дуга, которая хорошо переносится на свариваемую деталь, так как электроды горелки не успевают охладиться. Это облегчает возбуждение дуги и повышает ее стабильность в начале процесса сварки. Но устройство, с помощью которого осуществляется этот способ, имеет преимущества лишь при сварке относительно длинных швов на пластинах. При ручной сварке коротких швов на пространственных форменных или каркасных конструкциях там, где приходится часто переходить от одних коротких швов к другим, расположенным в различных пространственных положениях, нужно снабжать сварочную оснастку большим количеством известных устройств, устанавливая их у каждого стыка деталей. Поскольку такое усложнение оснастки недопустимо, известное устройство не обеспечит повышения стабильности возбуждения дуги.

Технической задачей предлагаемого устройства является повышение стабильности возбуждения дуги при сварке крупногабаритных ферменных или каркасных конструкций.

Предлагаемое устройство состоит из электрода, выполненного из электропроводного неметаллического материала с возможностью контактирования со свариваемой деталью. В отличие от прототипа устройство снабжено обоймой с днищем, выполненной из материала с высокой электропроводностью, и магнитами, установленными на наружных поверхностях обоймы. Электрод заключен в обойму.

Торцы магнитов расположены в одной плоскости с наружной поверхностью днища обоймы. Электрод может быть выполнен из графита.

Такая совокупность признаков устройства позволяет легко переносить его и устанавливать непосредственно у места сварки на изделии или на сварочной оснастке, выполненной из ферромагнитного материала. В результате при сварке изделий с большим количеством коротких швов, расположенных на расстоянии друг от друга в любом месте изделия, обеспечиваются условия для предварительного разогрева сварочного электрода замыканием его на дополнительный электрод, что повысит стабильность зажигания сварочной дуги.

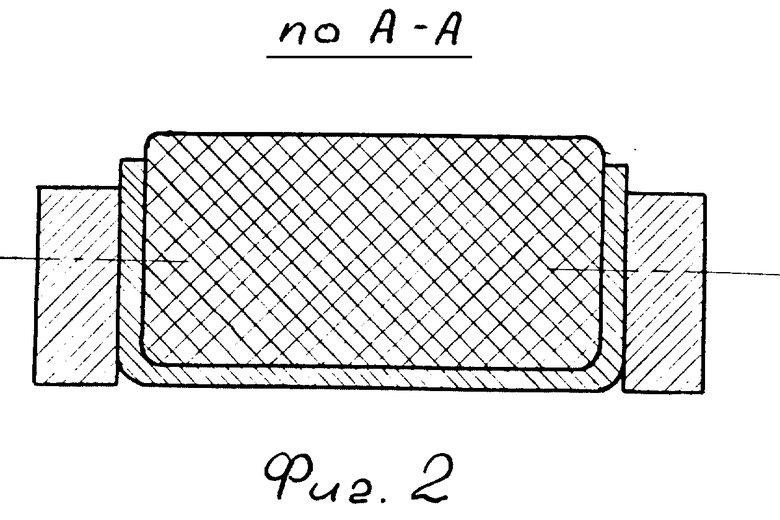

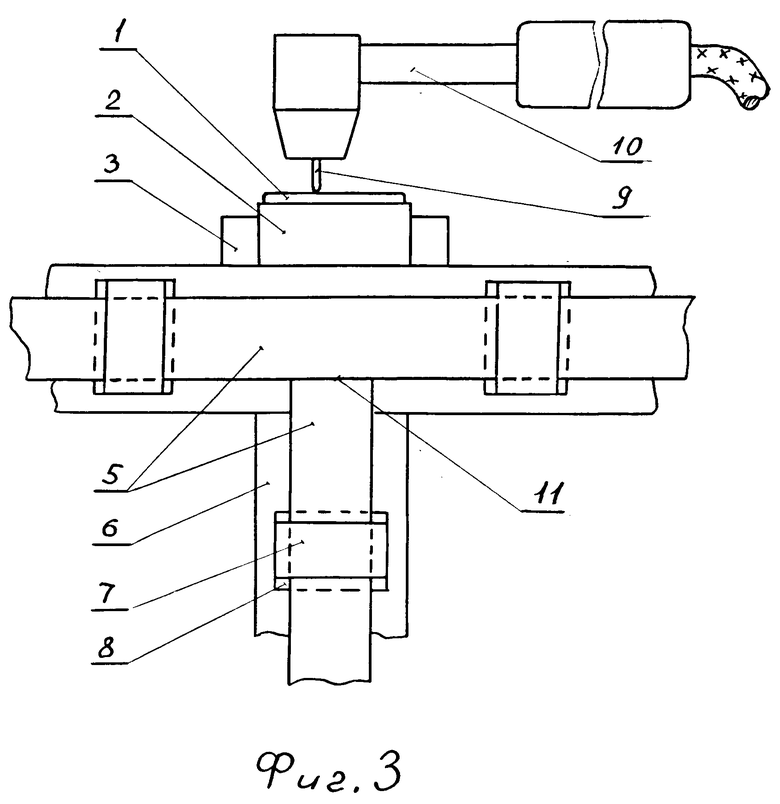

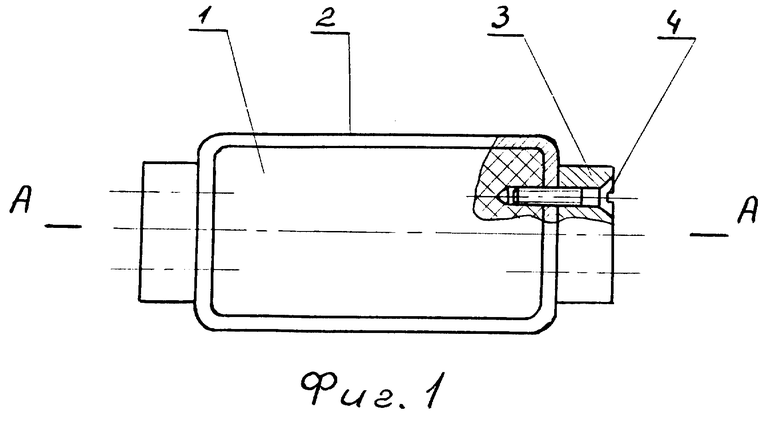

Предлагаемое устройство иллюстрируется чертежом, где на фиг. 1 показан его вид в плане, на фиг. 2 - разрез по А-А на фиг. 1, на фиг. 3 - схема использования устройства при сварке изделия.

Предлагаемое устройство для возбуждения дуги состоит из дополнительного электрода 1, обоймы 2 с днищем и магнитов 3. Дополнительный электрод 1 заключен в обойму 2. С наружной стороны обоймы 2 установлены магниты 3 так, чтобы их торцы были расположены заподлицо с наружной поверхностью днища обоймы 2. Дополнительный электрод 1 выполнен из неметаллического электропроводного материала, например из графита, угля, или меднографитной смеси, спрессованных в брикет. Он может иметь форму параллелепипеда, призмы или цилиндра либо иную форму, обеспечивающую хороший контакт с обоймой 2 и наличие открытой площадки электрода 1 в верхней части устройства. Выполнение дополнительного электрода 1 из неметаллического электропроводного материала обусловлено тем, что при касании сварочным электродом 9 горелки 10 поверхности дополнительного электрода 1 такой материал не образует металлической связи с материалом сварочного электрода 9 и не может разрушить поверхность сварочного электрода 9, что исключит вероятность ухудшения условий зажигания дуги.

Обойма 2 выполнена из материала с высокой электропроводностью, например из меди или латуни. Она может быть изготовлена, например, штамповкой из листа или в виде отливки. Форма обоймы 2 соответствует форме дополнительного электрода 1 и обеспечивает возможность электрического соединения дополнительного электрода 1 со свариваемой деталью.

Магниты 3 изготовлены из ферромагнитного материала (из стали, феррита и т. п. ). Они могут быть закреплены на обойме 2 любым известным способом, например с помощью клея или винтами 4, ввинченными в резьбовые отверстия в стенке обоймы 2. В последнем случае винты 4 одновременно фиксируют дополнительный электрод 1 в обойме 2. Дополнительный электрод 1 может быть также установлен в обойме 2 и без крепежных элементов, например запрессовкой в предварительно нагретую обойму 2.

Магниты 3 установлены на обойме 2 так, что их торцы расположены в одной плоскости с наружной поверхностью днища обоймы 2. Этим осуществляется хороший контакт днища обоймы 2 с поверхностью свариваемой детали или оснастки при установке на них предлагаемого устройства, что обеспечивает возможность электрического соединения дополнительного электрода 1 через обойму 2 со свариваемой деталью.

Предлагаемое устройство работает следующим образом.

Непосредственно перед сваркой конкретного стыка 11 деталей 5, собранных под сварку в оснастке 6 с помощью фиксаторов 7 на ложементах 8, предлагаемое устройство устанавливается вблизи от стыка 11 на свободную поверхность оснастки 6 (или на поверхность деталей 5, если они выполнены из ферромагнитного материала). Магниты 3, притягиваясь, фиксируют устройство, прижимая днище обоймы 2 к поверхности оснастки 6. Этим обеспечивается электрический контакт между дополнительным электродом 1 и оснасткой 6 со свариваемыми деталями 5, которые подключены к одному из полюсов источника питания сварочной дуги. Перед началом сварки стыка 11 сварочным электродом 9 горелки 10, соединенной с другим полюсом источника питания дуги, касаются поверхности дополнительного электрода 1. Ток короткого замыкания нагревает конец сварочного электрода 9, с его поверхности начинается интенсивная эмиссия электронов, защитный газ вокруг нагретого конца сварочного электрода 9, нагреваясь, частично ионизируется. Все это создает условия для возбуждения дуги. Затем конец сварочного электрода 9 поднимают от поверхности дополнительного электрода 1 на 1...2 мм, возбуждается дуга. После выдержки длительностью 1...3 с, необходимой для дополнительного разогрева конца сварочного электрода 9, горелку 10 резко перемещают к свариваемому стыку 11, не доводя конец сварочного электрода 9 до поверхности деталей 5 в стыке 11 на 1...2 мм. Поскольку разогретый конец сварочного электрода 9 не успевает охладиться за время перемещения горелки 10, эмиссия электронов и ионизация защитного газа у нагретого конца сварочного электрода 9 будут продолжаться, то сварочная дуга между поверхностью деталей 5 в их стыке 11 и сварочным электродом 9 легко возбудится без касания последним поверхности деталей 5.

После окончания сварки стыка 11 предлагаемое устройство отрывают от поверхности оснастки 6, перемещают к следующему стыку и устанавливают возле него на поверхность оснастки 6. Устройство готово для зажигания дуги при сварке следующего стыка.

Таким образом предлагаемое устройство позволяет легко и стабильно возбуждать сварочную дугу в любой точке свариваемой детали при любых ее габаритах и в любых пространственных положениях

Поскольку предлагаемое устройство обеспечивает технический эффект и легко может быть изготовлено и применено с помощью известных средств, можно считать, что оно обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ В ЗАЩИТНОМ ГАЗЕ (ВАРИАНТЫ) | 1998 |

|

RU2176946C2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ | 1998 |

|

RU2141394C1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ МНОГОЭЛЕКТРОДНОЙ СВАРКИ | 2003 |

|

RU2272699C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1999 |

|

RU2158661C2 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ МНОГОЭЛЕКТРОДНОЙ СВАРКИ | 2000 |

|

RU2172661C1 |

| Способ сварки в защитных газах | 1989 |

|

SU1712094A1 |

| СПОСОБ ОЦЕНКИ ЭФФЕКТИВНОСТИ РЕЖИМА ОПЕРАЦИИ ПО СНЯТИЮ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНОМ ИЗДЕЛИИ | 1998 |

|

RU2137578C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ И СПОСОБ СВАРКИ С ЕГО ПРИМЕНЕНИЕМ | 1998 |

|

RU2137579C1 |

| Горелка для сварки магнитоуправляемой дугой | 1991 |

|

SU1796374A1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ УГЛОВЫХ ШВОВ ТАВРОВЫХ СОЕДИНЕНИЙ | 2018 |

|

RU2697545C1 |

Изобретение относится к машиностроению и может быть применено при дуговой сварке неплавящимся электродом в защитном газе крупногабаритных конструкций с большим числом коротких швов, например ферм или каркасов. Электрод выполнен из неметаллического электропроводного материала, например из графита. Электрод заключен в обойму с днищем, выполненную из электропроводного материала. На наружных поверхностях обоймы установлены магниты. Торцы магнитов расположены в одной плоскости с наружной поверхностью днища обоймы. При касании поверхности электрода сварочным электродом его конец разогревается током короткого замыкания, при отрыве возбуждается дуга. Затем сварочный электрод быстро переносится к свариваемому стыку. Его конец не успевает охладиться, что обеспечивает стабильное зажигание дуги без касания поверхности деталей. Устройство легко переносится к следующему стыку, процесс повторяется. Преимущество устройства в том, что обеспечиваются условия предварительного разогрева сварочного электрода, повышается стабильность зажигания дуги. 1 з.п.ф-лы, 3 ил.

| Способ возбуждения трехфазной дуги при автоматической сварке неплавящимися электродами в среде защитных газов | 1988 |

|

SU1542727A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| СПОСОБ ВОЗБУЖДЕНИЯ ДУГИ ПРИ СВАРКЕ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1988 |

|

SU1575443A1 |

| Устройство для возбуждения электрической дуги | 1989 |

|

SU1632675A1 |

| Способ автоматической дуговой сварки встык | 1989 |

|

SU1673335A1 |

Авторы

Даты

1999-09-20—Публикация

1998-05-06—Подача