СО

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и дуговой сварки металлоконструкций | 1981 |

|

SU965687A2 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1978 |

|

SU789262A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1984 |

|

SU1155406A2 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕПЛООБМЕННИКОВ С ЛЕПЕСТКОВЫМИ ПОВЕРХНОСТЯМИ НАГРЕВА | 1994 |

|

RU2041040C1 |

| Установка для сборки и сварки обечаек из сегментов | 1988 |

|

SU1816255A3 |

| Автоматическая линия для сварки кольцевых швов | 1990 |

|

SU1766638A1 |

| Устройство для приклеивания фрикционных накладок к тормозным колодкам | 1980 |

|

SU912972A1 |

| Установка для сварки теплообменников | 1988 |

|

SU1641552A2 |

| Устройство для сборки и сварки продольных швов панелей | 1987 |

|

SU1407736A1 |

| Стенд для сборки под сварку | 1991 |

|

SU1784429A1 |

Использование: производство автомобильных колес, тракторостроение при изготовлении ободов. Сущность изобретения: устроиство содержит основание 1, раму 5 с ложементом для обода 7 и деталей насыщения 11, жестко установленную на раме 5 штангу 12 с перемещающимся по ней от привода 25 прижимным элементом 17 в виде корпуса 14. Корпус 14 подпружинен относительно основания и оснащен смонтированными между прижимным элементом и ложементом с возможностью поворота в сторону прижимного элемента прижимными планками 18. Рама 5 с ложементом смонтирована с возможностью поворота. При перемещении корпуса 14 прижимного элемента 17 осуществляется поворот его с прижимными планками 18 и поджим разнотолщинных элементов 1 з.п. ф-лы, 6 ил.

Изобретение относится к сварочному оборудованию, а именно к устройствам для механизации и автоматизации сборочно- сварочных процессов, и может быть использовано для сборки под сварку изделий типа обода колеса с пластинами.

Известна установка для сборки под сварку ячеек с пластинами, содержащая основание и поворотный стол с фиксирующими элементами. Одна.со известное устройство обеспечивает г.рижим в горизонтальном направлении и ненадежно при сборке, когда необходимо осуществить сварку горизонтально расположенных деталей насыщения и вертикально расположенных деталей.

Наиболее близким по технической сущности и достигаемому результату является устройство для сборки под сварку обода колеса с деталями насыщения, содержащее смонтированные на основании раму с ложементом для обода и деталей насыщения, а также прижимной элемент.

Недостатком известного устройства является то, что оно не позволяет равномерно распределить усилие прижатия при сборке.

Целью изобретения является повышение надежности зажатия путем исключения влияния допусков на собираемые изделия.

Поставленная цель достигается тем, что в известном устройстве для сборки под сварку обода колеса с деталями насыщения, содержащем смонтированные на основании раму с ложементом для обода и деталей насыщения, и жестко установленной штангой, установленный с возможностью перемещения по штанге прижимной элемент,

j о

со

привод перемещения прижимного элемента, согласно изобретению корпус оснащен смонтированными между прижимным элементом и ложементом с возможностью поворота в сторону прижимного элемента прижимными планками, при этом корпус подпружинен относительно основания. При этом рама смонтирована с возможностью поворота.

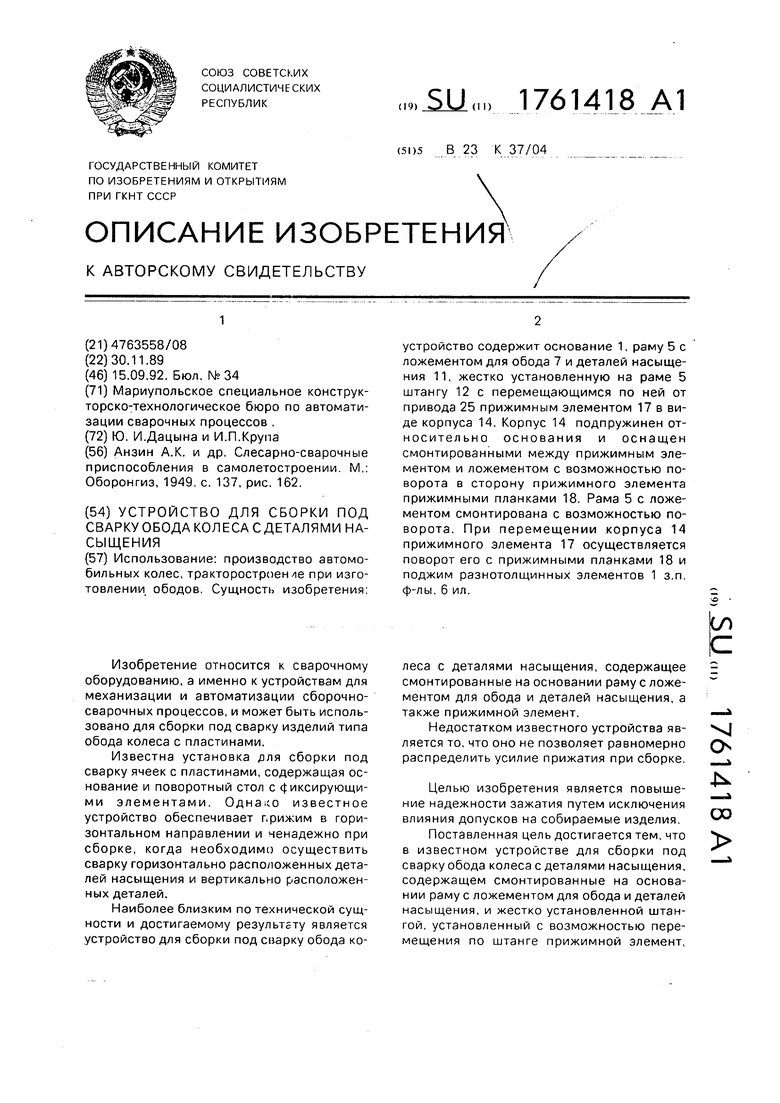

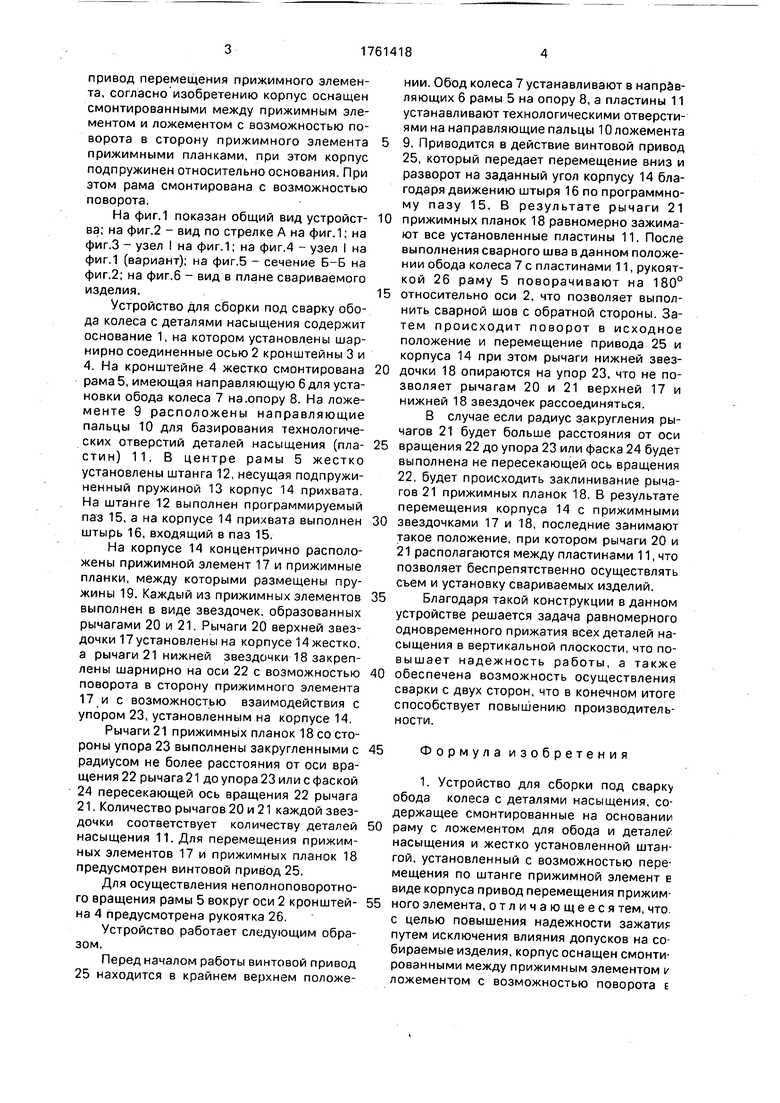

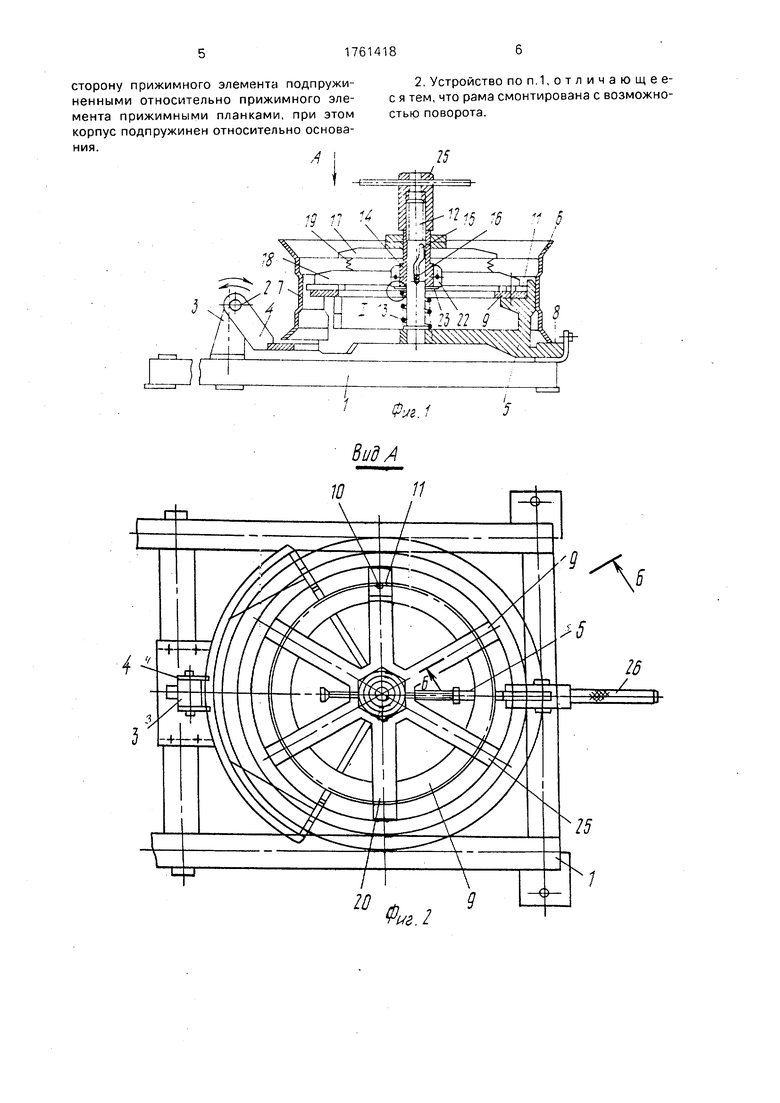

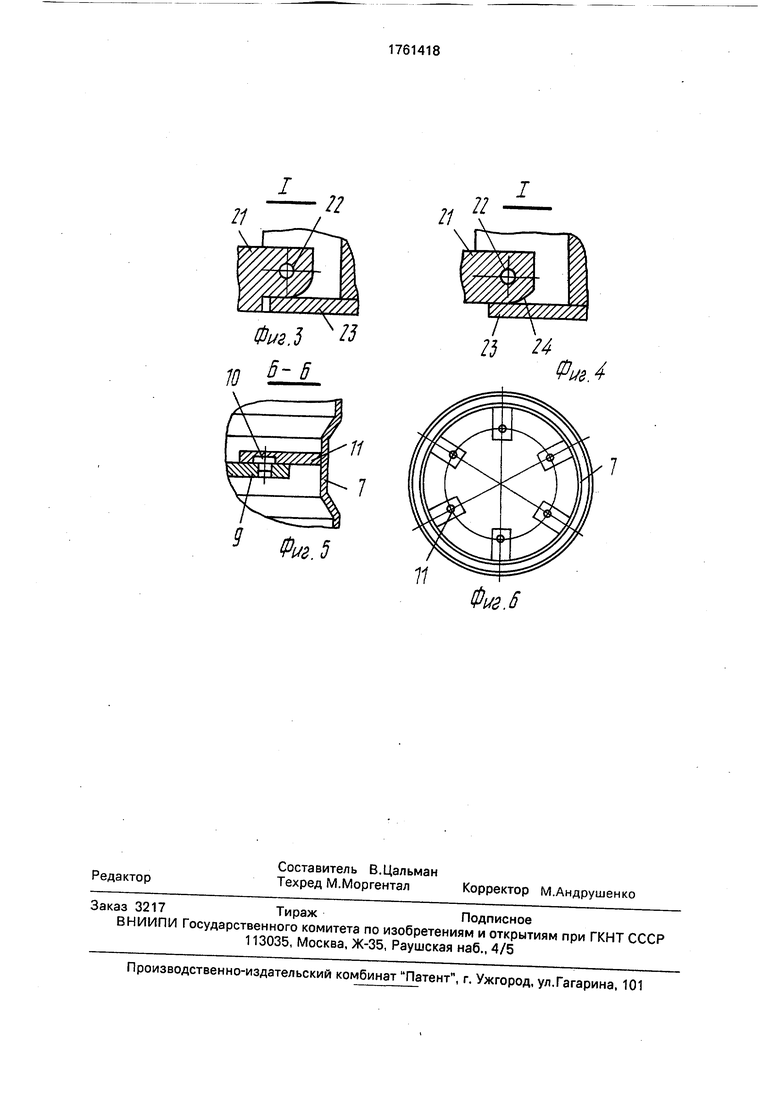

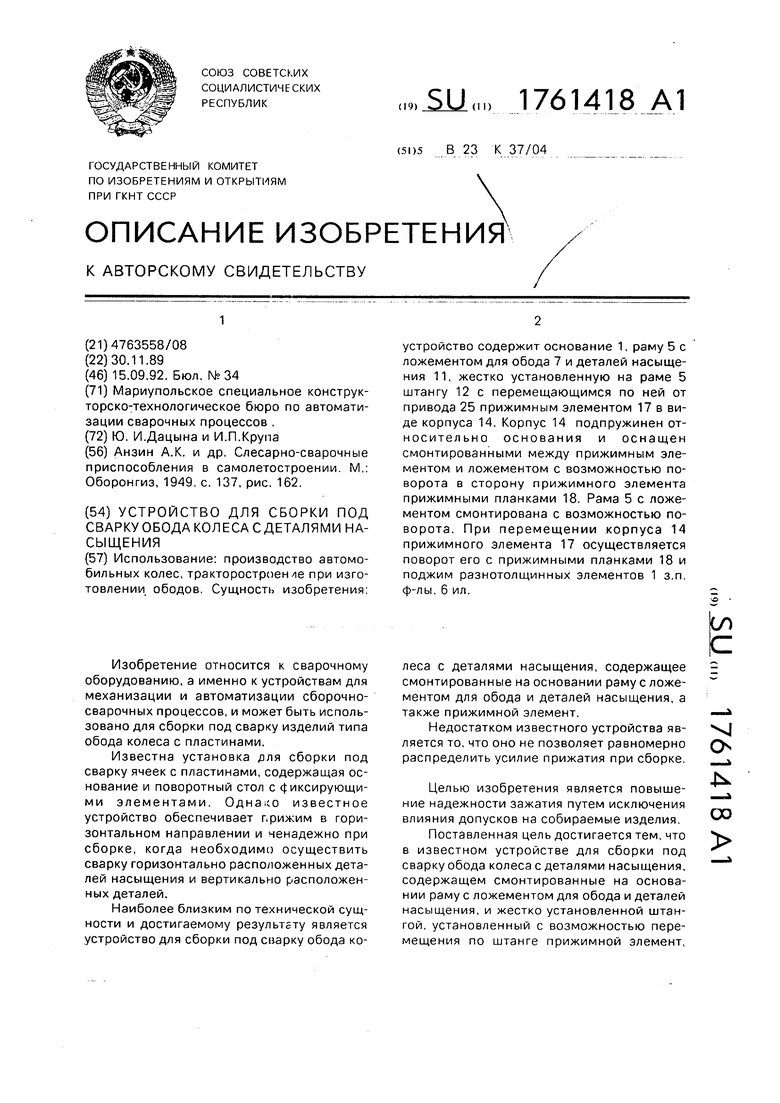

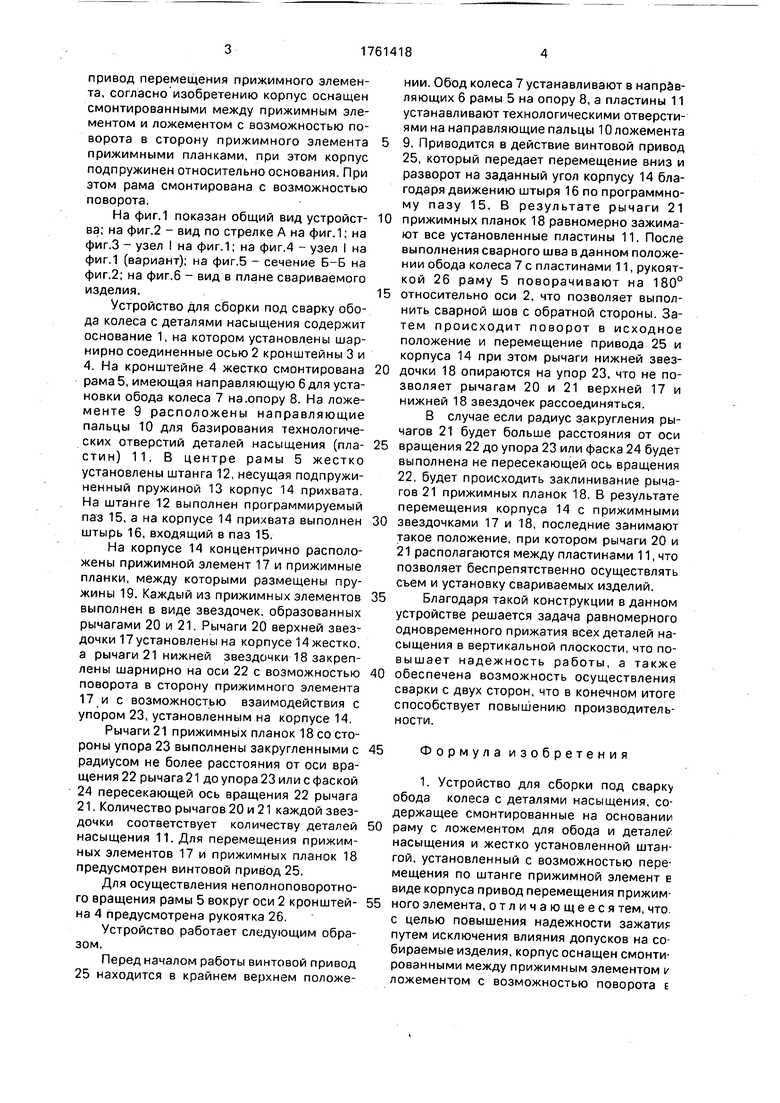

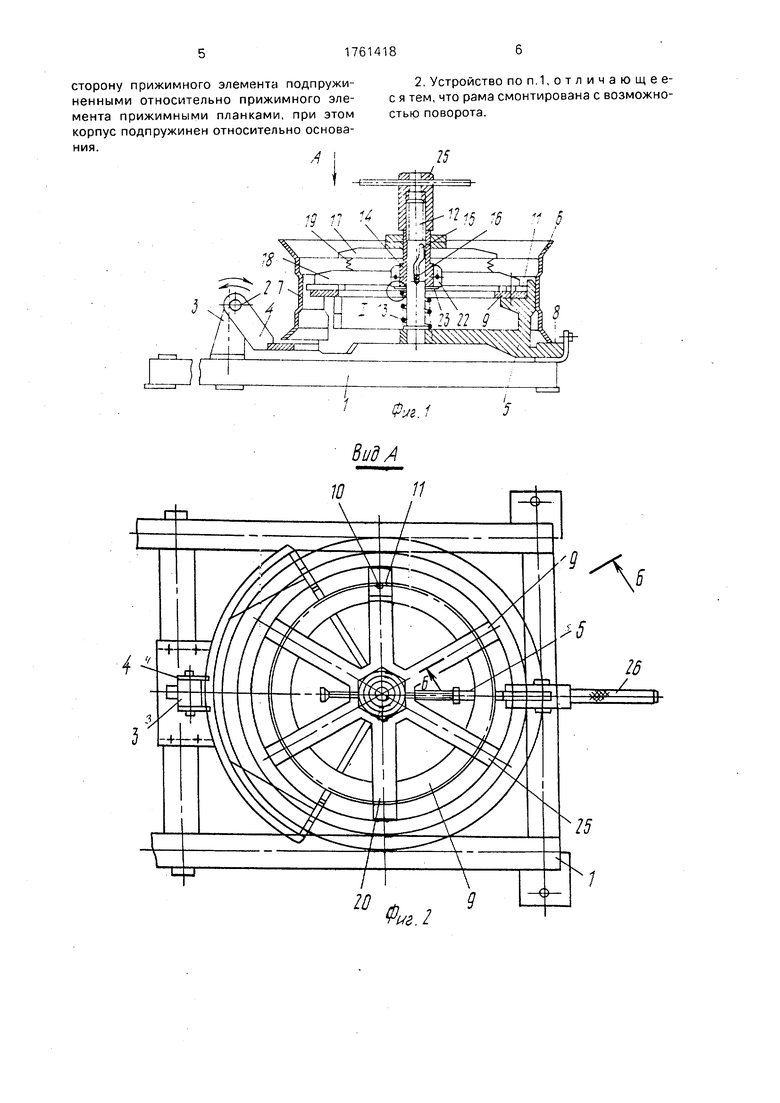

На фиг.1 показан общий вид устройства; на фиг.2 - вид по стрелке А на фиг.1; на фиг.З - узел I на фиг.1; на фиг.4 - узел I на фиг.1 (вариант); на фиг.5 - сечение Б-Б на фиг.2; на фиг.6 - вид в плане свариваемого изделия.

Устройство для сборки под сварку обода колеса с деталями насыщения содержит основание 1, на котором установлены шар- нирно соединенные осью 2 кронштейны 3 и 4. На кронштейне 4 жестко смонтирована рама 5, имеющая направляющую 6 для установки обода колеса 7 на.опору 8. На ложементе 9 расположены направляющие пальцы 10 для базирования технологических отверстий деталей насыщения (пластин) 11. В центре рамы 5 жестко установлены штанга 12, несущая подпружиненный пружиной 13 корпус 14 прихвата. На штанге 12 выполнен программируемый паз 15, а на корпусе 14 прихвата выполнен штырь 16, входящий в паз 15.

На корпусе 14 концентрично расположены прижимной элемент 17 и прижимные планки, между которыми размещены пружины 19. Каждый из прижимных элементов выполнен в виде звездочек, образованных рычагами 20 и 21. Рычаги 20 верхней звездочки 17установлены на корпусе 14 жестко, а рычаги 21 нижней звездочки 18 закреплены шарнирно на оси 22 с возможностью поворота в сторону прижимного элемента 17 и с возможностью взаимодействия с упором 23, установленным на корпусе 14.

Рычаги 21 прижимных планок 18 со стороны упора 23 выполнены закругленными с радиусом не более расстояния от оси вращения 22 рычага 21 до упора 23 или с фаской

24пересекающей ось вращения 22 рычага 21. Количество рычагов 20 и 21 каждой звездочки соответствует количеству деталей насыщения 11. Для перемещения прижимных элементов 17 и прижимных планок 18 предусмотрен винтовой привод 25.

Для осуществления неполноповоротно- го вращения рамы 5 вокруг оси 2 кронштейна 4 предусмотрена рукоятка 26.

Устройство работает следующим образом.

Перед началом работы винтовой привод

25находится в крайнем верхнем положении. Обод колеса 7 устанавливают в направляющих 6 рамы 5 на опору 8, а пластины 11 устанавливают технологическими отверстиями на направляющие пальцы 10 ложемента

прижимных планок 18 равномерно зажимают все установленные пластины 11. После выполнения сварного шва в данном положении обода колеса 7 с пластинами 11, рукояткой 26 раму 5 поворачивают на 180°

относительно оси 2, что позволяет выполнить сварной шов с обратной стороны. Затем происходит поворот в исходное положение и перемещение привода 25 и корпуса 14 при этом рычаги нижней звездочки 18 опираются на упор 23, что не позволяет рычагам 20 и 21 верхней 17 и нижней 18 звездочек рассоединяться.

В случае если радиус закругления рычагов 21 будет больше расстояния от оси

вращения 22 до упора 23 или фаска 24 будет выполнена не пересекающей ось вращения 22, будет происходить заклинивание рычагов 21 прижимных планок 18. В результате перемещения корпуса 14 с прижимными

звездочками 17 и 18, последние занимают такое положение, при котором рычаги 20 и 21 располагаются между пластинами 11, что позволяет беспрепятственно осуществлять съем и установку свариваемых изделий.

Благодаря такой конструкции в данном устройстве решается задача равномерного одновременного прижатия всех деталей насыщения в вертикальной плоскости,что повышает надежность работы, а также

обеспечена возможность осуществления сварки с двух сторон, что в конечном итоге способствует повышению производительности.

45

Формула изобретения

раму с ложементом для обода и деталей насыщения и жестко установленной штангой, установленный с возможностью перемещения по штанге прижимной элемент е виде корпуса привод перемещения прижимного элемента, отличающееся тем, что с целью повышения надежности зажатия путем исключения влияния допусков на собираемые изделия, корпус оснащен смонтированными между прижимным элементом v ложементом с возможностью поворота Е

сторону прижимного элемента подпружиненными относительно прижимного элемента прижимными планками, при этом корпус подпружинен относительно основания.

5

В ид А

1иг.2

п

Фиг.З

5-5

VЛ

MZI&fri Ш:Ж

Фив. 5

24

Фиг 4

Фиг.6

| Анзин А.К | |||

| и др | |||

| Слесарно-сварочные приспособления в самолетостроении | |||

| М.: Оборонгиз, 1949, с | |||

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

Авторы

Даты

1992-09-15—Публикация

1989-11-30—Подача