оо со

О1

Oi

I1391756

Изобретение относится к обработке метЕоЧЛов давлением и может быть применено для изготовления различных цилиндрических деталей с широким плоским фланцем, находящим широкое применение в гидрогазовых и других системах и конструкциях в различных отраслях машиностроения.

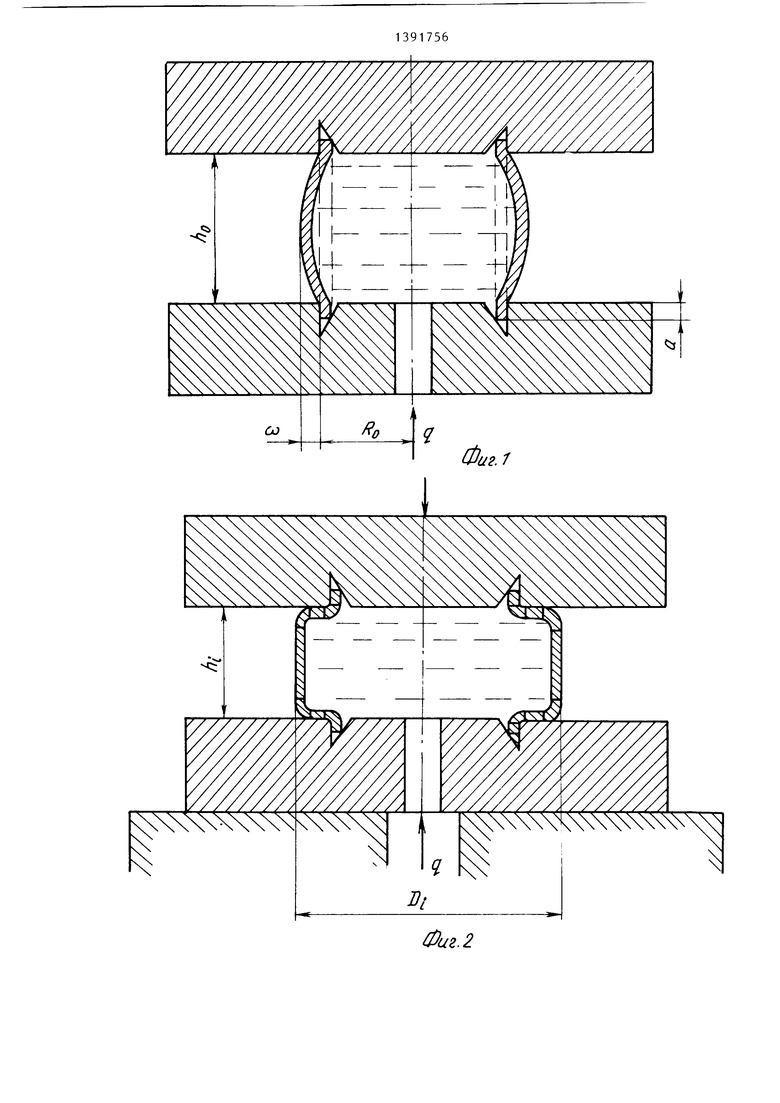

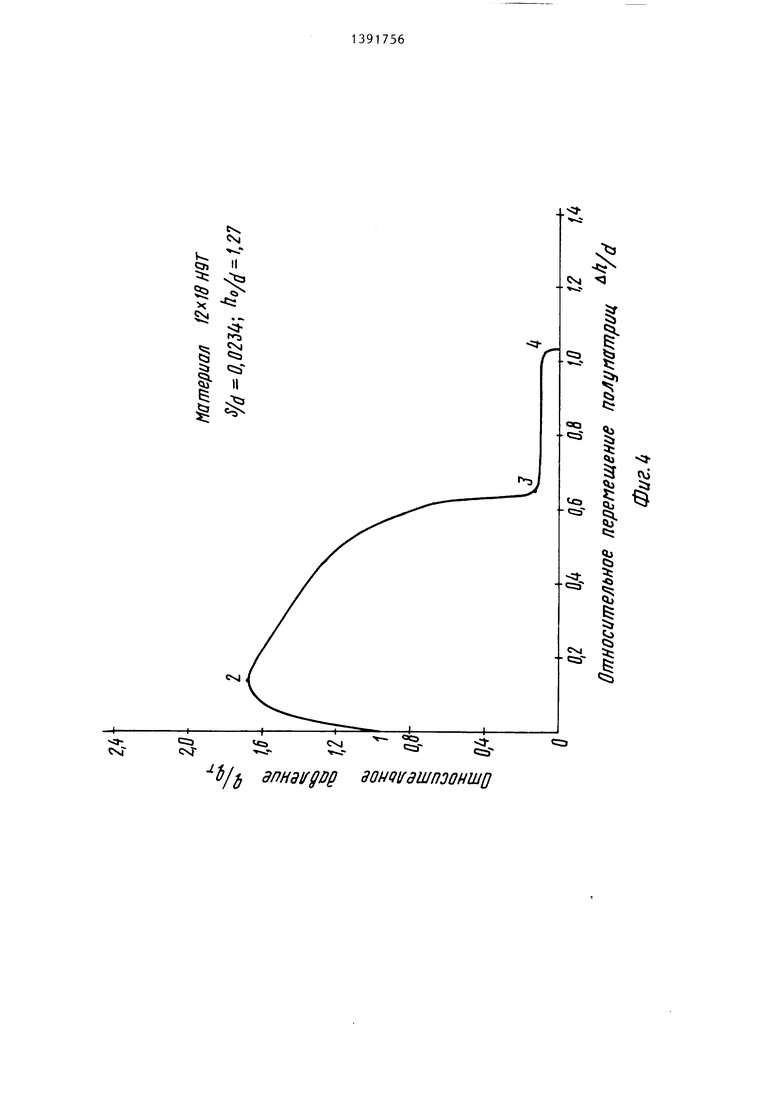

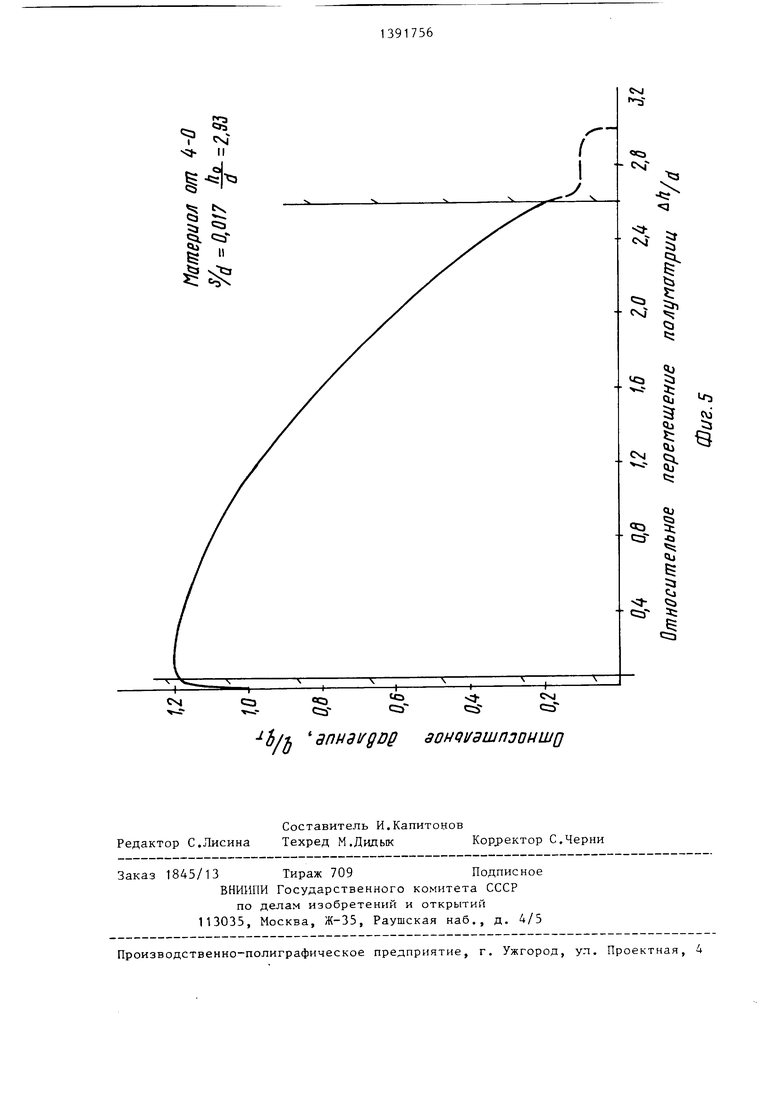

ния полуматриц и заготовки; на фиг.З- устройство в заключительной стадии (при осадке и сплющивании фланца), на фиг. 4 - типовая кривая, характеризующая изменение относительного внутреннего давления по ходу процесса для заготовки из нержавеющей стали, на фиг. 5 - то же, для oi -тита

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2006 |

|

RU2314889C1 |

| Способ изготовления деталей с фланцем из трубчатой заготовки | 1985 |

|

SU1296267A1 |

| Способ получения П-образных изделий | 1987 |

|

SU1526870A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

| Устройство для раздачи полых заготовок внутренним давлением | 1987 |

|

SU1433582A1 |

| Способ изготовления полых изделий с отводами | 1988 |

|

SU1724405A1 |

| Устройство для гидравлической штамповки полых деталей со ступенчатой осью | 1986 |

|

SU1355312A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| Устройство для обжима и раздачи труб с нагревом | 1987 |

|

SU1459779A1 |

| Устройство для формоизменения раздачей полых металлических заготовок | 1987 |

|

SU1417968A1 |

Изобретение относится к обработке металлов давлением и м.б. использовано в радиотехнической, химической, нефтяной отраслях машиностроения для получения плоских деталей с фланцем, деталей типа компенсатора и др. Цель - расширение технологических возможностей путем получения цилиндрических деталей с широкими плоскими фланцами. Способ осуществляют устройством, содержащим две плоские полуматрицы (ПМ) 1 и 2, на нижней из которых размещен эластичный мешок (ЭМ) 6. Заготовку 7 устанавливают между ПМ 1 и 2. В полость ЭМ 6 подают рабочую жидкость. После того как давление внутри ЭМ 6 достигнет величины, соответствующей пластической деформации заготовки 7, производят сближение ПМ 1 и 2. На участке осевой осадки ПМ 1 и 2, соответствующем заданному диапазону относительных зазоров между ПМ 1 и 2, давление рабочей жидкости плавно снижают по законам для нержавеющих сталей и йЛ -титановых сплавов. Для определения закона снижения давления приводятся расчетные зависимости. 2 з.п.ф-лы, 5 ил. 1 (Л

Цель изобретения - расширение новых сплавов.

нологических возможностей путем получения цилиндрических деталей с плоскими фланцами.

На основании уравнения Лапласа при деформировании цилиндрической таготовки выражение для тангенциального растягивающего напряжения GQ можно записать в виде

q

2S

(1)

С другой стороны, условие пластичности для разноименной схемы напряженного состояния имеет вид

-0„ О;

(2)

где ; - истинное сопротивление деформированию, МПа. В результате выражение для меридиональных сжимающих напряжений мож- Hci записать в виде

d . 1

(3)

Из выражений (1) и (3) для Од и GPследует, что если давление по ходу (Ьормообразования уменьшать, то растягивающие напряжения Од уменьшаются, а сжимающие 3 увеличиваются по абсолютной величине. В известных решениях, когда давление по ходу про- песса увеличивается юи остается постоянным,растягивающие тангенциальные напряжения Од увеличиваются (о

диаметр раздаваемой

зоны), а меридиональные напряжения . Указанный характер изменения схемы напряженного состояния вследствие уменьшения давления по ходу процесса (осевого сжатия) обусловливает увеличение достигаемой степени деформации (деформации до разрушения Б 1,8 - 2,1 раза по сравнению с известными техническими решениями.

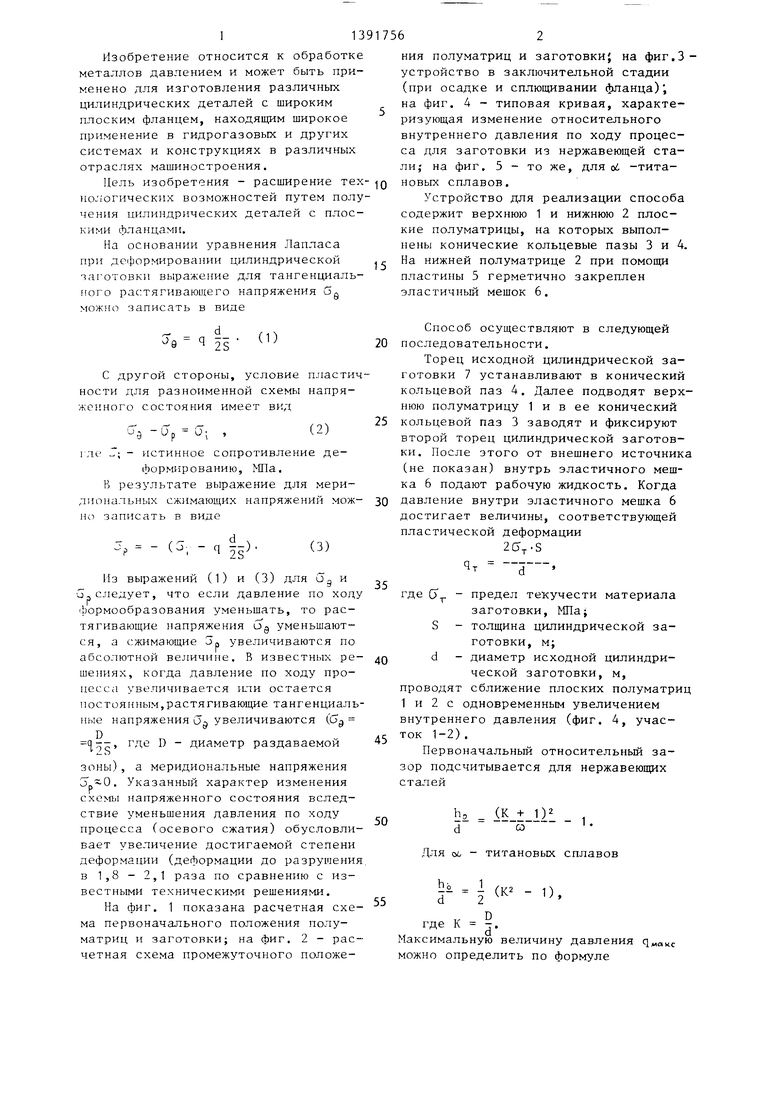

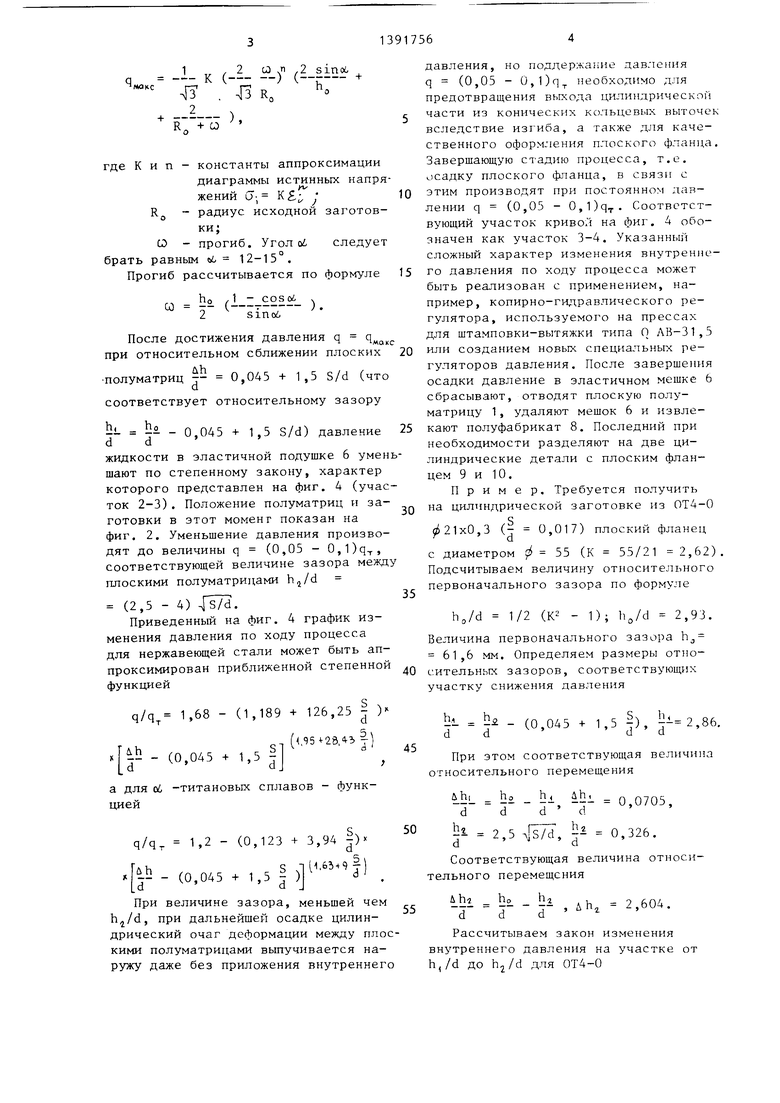

На фиг. 1 показана расчетная схема первоначального положения полуматриц и заготовки; на фиг. 2 - расчетная схема промежуточного положес

0

5

0

5

0

5

Устройство для реализации способа содержит верхнюю 1 и нижнюю 2 плоские полуматрицы, на которых выполнены конические кольцевые пазы 3 и 4. На нижней полуматрице 2 при помощи пластины 5 герметично закреплен эластичный мешок 6.

Способ осуществляют в следующей последовательности.

Торец исходной цилиндрической заготовки 7 устанавливают в конический кольцевой паз 4. Далее подводят верхнюю полуматрицу 1 и в ее конический кольцевой паз 3 заводят и фиксируют второй торец цилиндрической заготовки. После этого от внешнего источника (не показан) внутрь эластичного мешка 6 подают рабочую жидкость. Когда давление внутри эластичного мешка 6 достигает величины, соответствующей пластической деформации 2C5-.S

Чт -Ггде (J - предел текучести материала

заготовки, Mllaj

S - толщина цилиндрической заготовки, м;

d - диаметр исходной цилиндрической заготовки, м,

проводят сближение плоских полуматриц 1 и 2 с одновременным увеличением внутреннего давления (фиг. 4, участок 1-2) .

Первоначальный относительный зазор подсчитывается для нержавеющих сталей

50

k () d

Для oi, - титановых сплавов

(

d z где К 2.

- 1),

Максимальную величину давления можно определить по формуле

q 1 к (-2- il) (2-p . . 43 R,

к;-тъ-)

где Кип- константы аппроксимации диаграммы истинных напряу

жений J. К Кд - радиус исходной заготовки;

СО - прогиб. Угол oi следует брать равным яЛ 12-15°.

Прогиб рассчитывается по формуле

со (i-I. ).

2 sino6

После достижения давления q q при относительном сближении плоских

полуматриц -- 0,045 + 1,5 S/d (что соответствует относительному зазору

0,045 + 1,5 S/d) давление 25

h, ho d d

жидкости в эластичной подушке 6 уменьшают по степенному закону, характер которого представлен на фиг. 4 (участок 2-3). Положение полуматриц и заготовки в этот момент показан на фиг. 2. Уменьшение давления производят до величины q (0,05 - 0,1)q, соответствующей величине зазора между плоскими полуматрицами hj/d

30

(2,5 - 4) 4s/d.

Приведенный на фиг. 4 график изменения давления по ходу процесса для нержавеющей стали может быть аппроксимирован приближенной степенной функцией

q/q,- 1.68 - (1,189 -Ь -(0.045.,,5 I

+ 126,25 )

(,95 2ЭЛЬ |)

-титановых сплавов - функ

1,2 - (0,123 + 3,94 |)«

S аИ.)

(0,045+1,5 |)

При величине зазора, меньшей чем , при дальнейшей осадке цилиндрический очаг деформации между плоскими полуматрицами выпучивается наружу даже без приложения внутреннего

0

5

0

5

0

5

5

0

давления, но поддержание давления q (0,05 - 0,1)q необходимо для предотвращения выхода цилиндрической части из конических кольцевых выточек вследствие изгиба, а также для качественного оформления плоского фланца. Завершающую стадию процесса, т.е. осадку плоского фланца, в связи с этим производят при постоянном давлении q (0,05 - 0,1)q. Соответствующий участок кривой на фиг. 4 обозначен как участок 3-4. Указанный сложный характер изменения внутреннего давления по ходу процесса может быть реализован с применением, например, копирно-гидравлического регулятора, используемого на прессах для штамповки-вытяжки типа О ЛВ-31,5 или созданием новых специальных регуляторов давления. После завершения осадки давление в эластичном мешке 6 сбрасывают, отводят плоскую полуматрицу 1, удаляют мешок 6 и извлекают полуфабрикат 8. Последний при необходимости разделяют на две цилиндрические детали с плоским фланцем 9 и 10.

Пример. Требуется получить на цилиндрической заготовке из ОТ4-0

5 21x0,3 ( 0,017) плоский фланец

с диаметром $2 55 (К 55/21 2,62). Подсчитываем величину относительного первоначального зазора по формуле

h,/d 1/2 (К2 - 1); h,,/d 2,93.

Величина первоначального зазора hj 61,6 мм. Определяем размеры относительных зазоров, соответствующих участку снижения давления

1 (0,045 + 1,5 |), ,86.

При этом соответствующая величина относительного перемещения

г }jl JlL 0,0705, d d d d

h о г I,, / Г h -- 2,5 A,S/d, -Соответствующая величина относительного перемещения

ij2. 2,5 AJS/d, 0,326.

Л hi

ho h-j

d Г Г

U 112 Но г , U О АП

-J- 7- - Т- , ДЬ - 2,60ч.

Рассчитываем закон изменения внутреннего давления на участке от h,/d до hj/d для ОТ4-0

q/(

2Gr- S

1,2 - (0,123 + 3,94 |) (p - (0,045 + 1,5 |)

. 2 - 0,189 (f- - 0,0705/

Величины 1,2 и 0,0705, которые являются коэффициентами А и С для данного материала и относительной толш;ины, определяют величину кривой начала снижения давления. До этой точки давление увеличивается в соответствии с формулой, приведенной на с. 6. При достижении величины относительного перемещения 2,604 давление можно уменьшить скачкообразно до величины q/q (0,05 - 0,1) d соответствии с формулой на с. 7. После окончания сближения плоских полуматриц полученный полуфабрикат имеет наружный диаметр D 57 мм вследствие растяжения материала. Дальнейшей мехобработкой на токарном станке получают две детали с плоским фланцем, наружный диаметр которого DJ, 55 мм.

Формула изобретения 1. Способ штамповки осесимметрич- ных деталей из цилиндрических заготовок двусторонней осевой осадкой 35 цилиндрической бесшовной заготовки, преимущественно из нержавеющей стали, между двумя плоскими полуматрицами, установленными с первоначальным относительным зазором hg/d (где ho пер-40

q/q 1,68 - (1,189 + 126,25 |) - (0,045 + 1,5 j)

де 3

uh

d

-предел текучести материала заготовки, МПа,

-относительное перемещение плоских полуматриц,

-давление, соответствующее пластической деформации Я, 20т S/d.

q/q 1,2 - (1,123 + 3,94 |) - - (0,045 + 1,5 |lj

((,63

)

воначальный зазор между полуматрицами, d - диаметр цилиндрической заготовки с одновременной раздачей посредством возрастающего по ходу процесса внутреннего давления текучей среды, отличающийся тем, что, с целью расширения технологических возможностей путем получения цилиндрических деталей с плоским фланцем, давление текучей среды снижают на участке осевой осадки, соответствующем изменению относительных зазоров между плоскими полуматрицами от

5 Г -«. ,,5|)д„Ь1

(2,5 - 4) 4,

где h, и h - зазоры между плоскими полуматрицами в начале и в конце участка снижения давления, м;

S - толщина исходной цилиндрической заготовки, м.

((,45 + 28,43 |

(W.9|l

Фаг. 2

S:

If

4 t

Sa - «

I

И 1

/ dnnaifgog дон 1/дшпзоншд

jr

4h II

.

I e

CM

o annaifgog аонаиэшпэоншо

«СЭ

«NJ.

V

I

5 I

с:з

I

«b

t:

«ii

Cj

i «5

1Л)

§

u

5

::э

Cj

ci зг

d

J- csCSJСЭ

| Исаченков Е.И | |||

| Штамповка резиной и жидкостью | |||

| М.: Машгиз, 1962, с | |||

| Коловратный насос с кольцевым поршнем, перемещаемым эксцентриком | 1921 |

|

SU239A1 |

| Приспособление, заменяющее сигнальную веревку | 1921 |

|

SU168A1 |

Авторы

Даты

1988-04-30—Публикация

1986-06-30—Подача