Изобретение относится к металлургической промышленности, более конкретно к способам изготовления и сборки с применением сварки труб больших диаметров в процессах изготовления трубопроводов для газов и жидкостей.

Известен способ изготовления труб с формированием их из листов изгибом, см. патент Японии 62-50018, 87.03.04 (заявка 2-20328).

Отдельные участки листа изгибают в первой стадии процесса в различных направлениях.

Но точность труб при этом весьма низкая.

Известен также способ изготовления «продольно сварных труб», см. патент ФРГ 3841795, В21С 37/03 от 1990 г. В гибочной клети создают кривизну, равную кривизне трубы, а в сварочном агрегате соединяют кромки трубы сваркой. Но именно после сварки возникают отклонения формы трубы от цилиндрической и ее точность низкая. Известен способ калибровки и правки труб согласно патенту США №4926667 МКИ В21С 23/00, В21Д 3/00, (НКИ 72-256) от 1990 г. Способ предусматривает операции установки в трубу конической оправки и реализацию ее движения вдоль длины трубы с ее экспонированием (расширением). Но силы трения между оправкой и стенкой трубы будут весьма большими и для труб больших диаметров этот способ неприменим.

Известен способ изготовления сварных трубопроводов, описанный в монографии В.Н. Шинкина «Сопротивление материалов для металлургов», М.: Изд. Дом МИСиС, 2013 - 655 с. Способ предусматривает формовку труб из листа изгибом, сварку, сначала внутреннего шва, а потом наружного, и экспандирование, т.е расширение труб движением ряда сегментов в радиальных направлениях, см. указанную монографию стр. 575, 599-600.

Однако при соединении труб последовательно по длине трубопровода неизбежны их поперечные смещения, что приводит к появлению «ступенек» на стыках отдельных труб. Это ухудшает существенно качество трубопроводов, создавая турбулентность, пульсации давления, и вибрации в процессе их эксплуатации, что снижает их долговечность и вынуждает существенно увеличивать мощность насосов для перекачки жидкостей или газов.

Ближайшим аналогом данного изобретения является способ изготовления сварных труб, предложенный в заявке 2016143678 «Способ изготовления сварных труб от 07.11.2016. Этот способ предусматривает осуществление операции увеличения диаметров, т.е. экспандирования, совместно двух концевых участков, соседних по длине трубопровода, труб движением одних и тех же сегментов экспандера.

Каждую из двух труб, соседних по длине трубопровода, маркируют с указанием номера трубы, отметки каждого из двух концов трубы и осевых отметок вдоль образующих соседних труб.

Это способствует повышению точности двух участков соседних труб. Однако при соединении отдельных труб в линии трубопровода перед сваркой невозможно исключить их взаимные поперечные смещения, из-за чего на стыках соседних труб образуются «ступеньки» (выступы или впадины).

Это увеличивает гидравлическое сопротивление трубопроводов, способствует турбулентности и возникновению вибраций труб в процессе их эксплуатации.

Следует отметить, что, например, с использованием труб длинами 12 метров на длине трубопровода 1000 км будет расположено 83, 3 тысяч и поперечных (кольцевых) сварных швов, которые значительно увеличивают гидравлическое сопротивление из-за появления «ступенек» в зоне швов и приводят к вибрациям труб.

Это приводит к увеличению напряжений и диапазона их разброса, что снижает прочность труб, вынуждая увеличивать запасы прочности, а следовательно, и массу труб.

Из-за разрушений нефтепроводов в РФ ежегодно вытекает 10-15 млн. тонн нефти, что приводит к убыткам до 270 млн. долларов в год (см. указанную монографию В.Н. Шинкина стр. 638).

Данное изобретение имеет целью обеспечить повышение точности соединений соседних труб и за счет этого уменьшить гидравлическое сопротивление трубопровода и повысить его прочность.

Указанная цель достигается за счет того, что сварку каждой пары соседних труб кольцевыми швами осуществляют после совместной деформации концов указанной пары труб в нагруженном с помощью экспандера состоянии.

Кроме того, при необходимости осуществлять сварку труб значительных толщин и наружными и внутренними кольцевыми швами в нагруженном с помощью экспандера состоянии сварку пары соседних труб осуществляют только наружным сварным швом, а сварку внутренним кольцевым выполняют после разгрузки труб от деформации растяжения экспандером. Указанные признаки не определены современным уровнем техники и именно их реализация обеспечивает решение поставленной задачи.

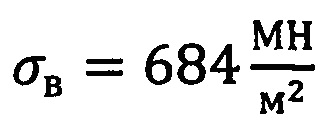

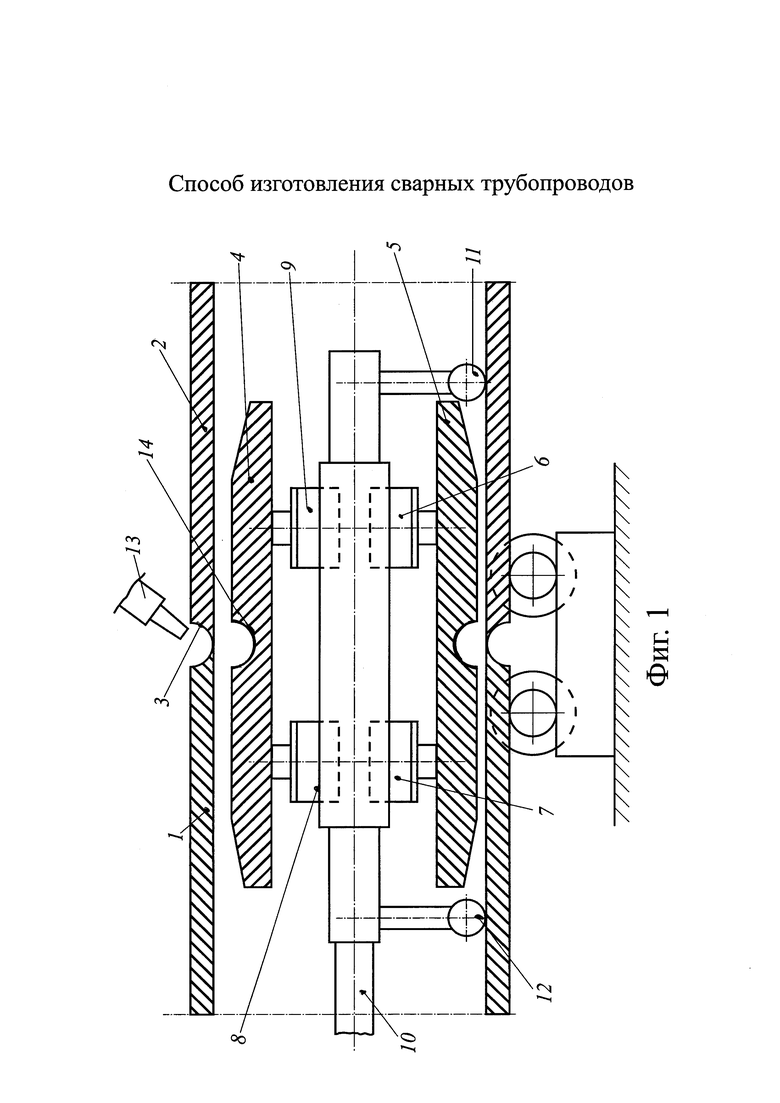

Пример реализации способа иллюстрируется чертежами: фиг. 1, фиг. 2, фиг. 3, фиг. 4 и фиг. 5.

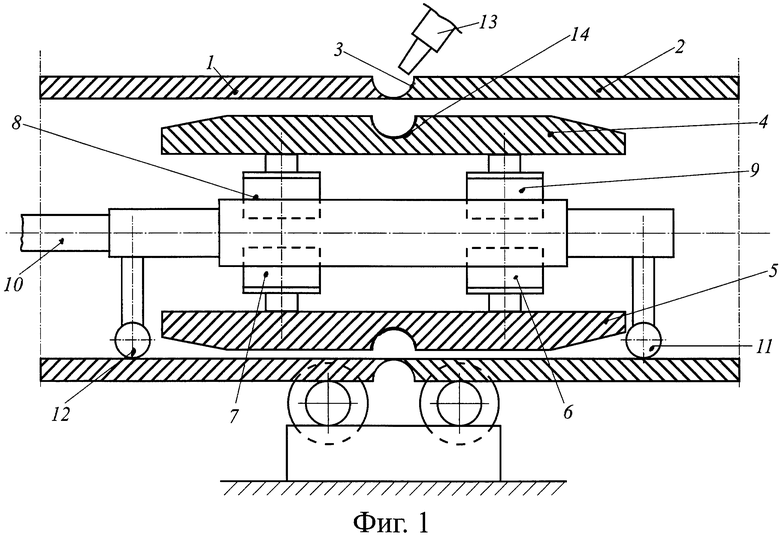

На фиг. 1 показано положение экспандера после его ввода в соединяемые трубы (но до нагружения).

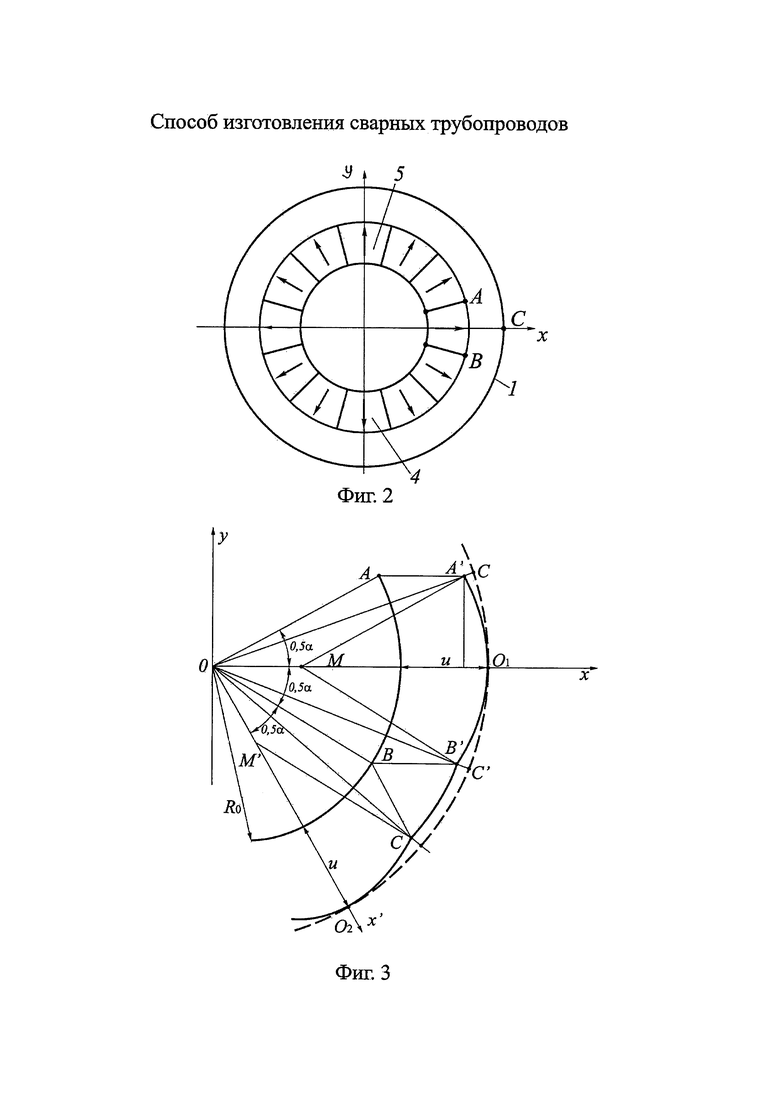

На фиг. 2 показано расположение сегментов до начала деформации соединяемых труб (использован пример с 12 сегментами).

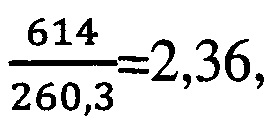

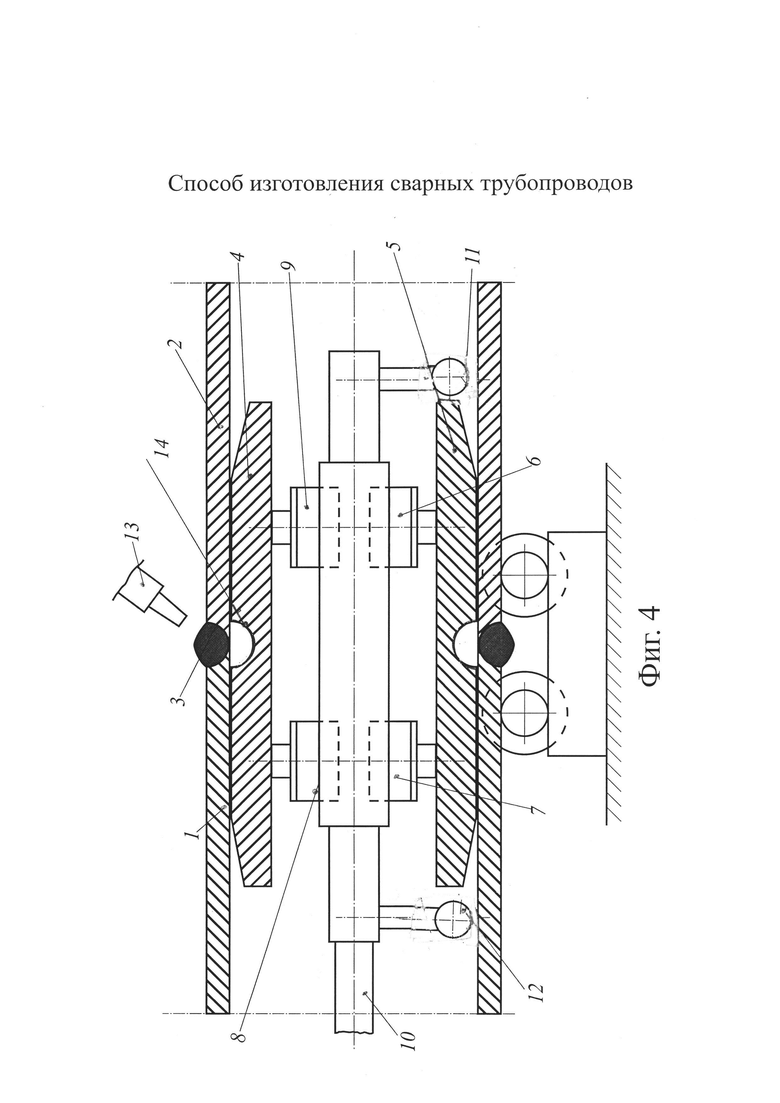

Фиг. 3 характеризует положение двух соседних сегментов при их движении в радиальных направлениях (в процессе деформации труб).

На фиг. 4 показано положение труб и деформирующего инструмента при нагружении обеих соединяемых труб радиальными усилиями.

Фиг. 5 характеризует сравнительные схемы двух труб после их сварки кольцевыми швами.

В первом случае соединение выполнено по обычной технологии, а во втором при реализации данного способа с нагружением обеих соединяемых труб и сваркой их в нагруженном состоянии (для иллюстрации преимуществ заявляемого способа).

На чертежах приняты обозначения: 1, 2 - две трубы, соединяемые сваркой по поверхности сварного шва 3.

Сегменты экспандера 4, 5 перемещаются гидравлическими цилиндрами 6, 7 и 8, 9.

Цилиндры и сегменты укреплены на опорном стержне 10 и весь этот узел может перемещаться на роликах 11, 12 по поверхностям соединяемых труб.

Предусмотрен электрод 13 (или несколько электродов) для сварки соединяемых труб кольцевым сварным швом.

Поверхность сегментов в зоне сварочного шва защищена двумя половинами колец 14 в форме поверхностей тора.

Все трубы поставляются для монтажа трубопровода экспандированными, т.е подвергнутыми деформации расширения (увеличения диаметра) давлением жестких сегментов.

Однако, по краям каждой трубы на участках длины, равных 1,0-1,5 их диаметра, предусмотрены уменьшенные в 1,5-2,0 раза величины деформации диаметров.

Это дает припуск для экспандирования (расширения) этих краевых участков непосредственно при монтаже (сварке) трубопровода.

Например, трубы диаметрами 1020 мм после сварки сформированной из листа трубы продольными сварным швом расширяют на 10 мм (до диаметра 1040 мм) по всей длине труб, кроме краевых участков, на длине которых, равных 1820 мм, радиусы увеличивают не на 10 мм, а только на 6 мм (до диаметров 1032 мм).

Именно эти краевые участки подлежат последующей деформации до диаметров 1040 мм, но уже совместно: двух соседних труб одним и тем же инструментом в процессе монтажа по длине трубопровода.

Приведем пооперационное описание заявляемого способа.

Первая операция состоит в том, что две трубы, обозначенные позициями 1 и 2, см. фиг. 1, которые подлежат сварке в линии трубопровода, устанавливают со стыковкой вдоль участка сварного шва 3, а после этого вводят в трубу 1 (слева) экспандер. На фиг. 1 показано расположение жестких сегментов 4, 5 с приводами их перемещения от гидравлических цилиндров 6, 7 и 8, 9. Длинный опорный стержень 10, на котором установлены и цилиндры, и сегменты (4 и 5) расположен в трубах с зазором и оперт (при установке на участке соединения труб 1, 2 и в процессе движения внутрь трубы 1) на опорные ролики 11 и 12 (число этих роликов может быть различным).

В зоне расположения электрода 13 на сегментах выполнены углубления с поверхностями в форме тора, защищенными двумя полукольцами 14 (их можно соединить с поверхностями сегментов 4, 5 и др. склеиванием). Положение всех сегментов после завершения первой операции показано на фиг. 2 для числа сегментов, равного 12. Видно их расположение в трубе 1 с зазором.

Вторая операция осуществляется после введения узла сегментов внутрь трубы на участке соединения труб 1 и 2.

Она заключается в том, что все сегменты (4, 5 и другие) перемещают в радиальных направлениях с помощью гидравлических цилиндров 6, 7, 8, 9. (и других). Перемещения поршней цилиндров и сегментов относительно центрального стержня 10 приводят к тому, что концевые участки труб 1 и 2 расширяются (опорные ролики 11 и 12 отходят от стенок трубы с образованием зазора).

На фиг. 2 направления движения всех сегментов, (в радиальных направлениях) показаны стрелками. Например, поверхность сегмента АВ, фиг.2 придет в соприкосновение со стенкой трубы 1 вдоль линии С (на горизонтальной оси x).

Третья операция заключается в том, что электродом 13 (или несколькими электродами) осуществляют сварку: соединение труб 1 и 2 кольцевым швом 3. При этом, см. фиг. 4, концевые участки труб нагружены давлением сегментов и деформированы в течение всего процесса сварки. В сегментах 4, 5 и т.д. выполнены пазы, поверхности которых защищены лентами 14 (в виде двух половин кольца тороидальной формы). На этих кольцах могут остаться брызги металла, затвердевшие после сварки (а после завершения процесс эти детали 14 удаляют для зачистки). После завершения сварки в процессе охлаждения шва осуществляют четвертую операцию-разгрузку обеих труб, соединенных сваркой, за счет отвода сегментов 4, 5 от стенок труб 1 и 2. При этом весь узел оперт на ролики 11 и 12 и с помощью стержня 10 отводят его влево из полости труб.

При толщинах стенок до 20-25 мм для стальных труб реализуют пятую операцию зачистку внутренней и наружной поверхностей труб в зоне сварного шва, далее осуществляют шестую операцию - промывку поверхностей и контроль качества швов (например, гамма-лучами).

Для труб больших толщин 25-50 мм и более после удаления экспандера из трубы вводят в нее сварочную головку и осуществляют пятую операцию - сварку труб 1 и 2 внутренним кольцевым швом. Поскольку трубы ранее соединены наружным швом, их взаимное расположение фиксировано и «ступеньки» на участке соединения труб не возникает.

Далее следует шестая операция - зачистка внутреннего (и наружного) швов, и последующая седьмая операция - промывка труб сначала струями эмульсии под давлением, а потом воды (для удаления остатков эмульсии).

При необходимости, можно затем использовать, как обычно, покраску труб, защиту поверхностей красками или коррозионными покрытиями, проведение испытаний нагрузками давлением жидкости и тд.

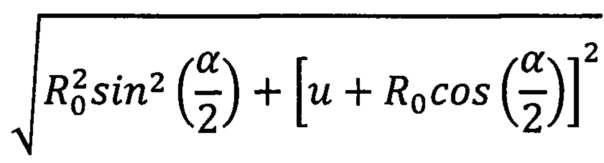

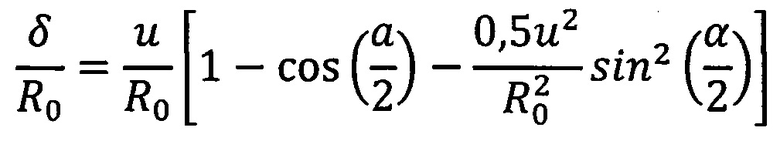

На фиг. 3 показана схема движения двух соседних сегментов, которые в начальном положении обозначены по их цилиндрическим поверхностям AB, характеризуемой углом α, и соседний сегмент (ниже точки B).

Начальный радиус этой поверхности R0 а при экспандировании каждый сектор переместится на величину «u»: вдоль  и линии

и линии  , так что теперь этот сегмент займет положение

, так что теперь этот сегмент займет положение  . Если этот сегмент переместится в направлении оси x (линии 001) и займет теперь положение

. Если этот сегмент переместится в направлении оси x (линии 001) и займет теперь положение , то соседний сегмент переместится вдоль оси 002 (оси

, то соседний сегмент переместится вдоль оси 002 (оси , фиг. 3) и займет положение

, фиг. 3) и займет положение  . Сегменты не обеспечат форму идеальной окружности радиусом (R0+u) (линии

. Сегменты не обеспечат форму идеальной окружности радиусом (R0+u) (линии  ), показанной на фиг. 3 пунктиром. Отклонение формы поверхности трубы от точной цилиндрической (показанной на фиг. 3 пунктиром) можно определить, если учесть, что длина радиуса

), показанной на фиг. 3 пунктиром. Отклонение формы поверхности трубы от точной цилиндрической (показанной на фиг. 3 пунктиром) можно определить, если учесть, что длина радиуса  равна (это гипотенуза прямоугольного треугольника),

равна (это гипотенуза прямоугольного треугольника),

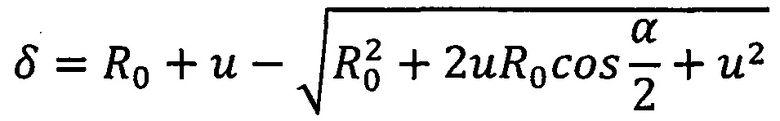

.

.

Поскольку длина радиуса OC равна (R0+u), то можно определить длину отрезка  - δ (и также

- δ (и также  ) рис. 6, определяющую отклонение от радиуса (R0+u):

) рис. 6, определяющую отклонение от радиуса (R0+u):

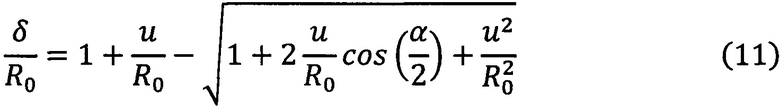

или

или

.

.

Именно величина δ определяет отклонение дуги профиля от окружности радиусом (R0+u).

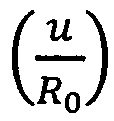

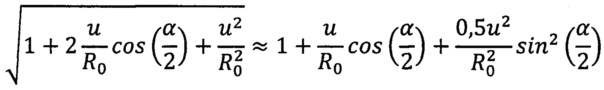

При малых величинах  можно принять

можно принять

и в этом случае

Достаточную точность дает формула

.

.

Если, например, R0=600 мм, u=20 мм и α=30°, то

δ=2⋅20sin2(7°30')≈0,7 мм

и точность трубы достаточно высокая.

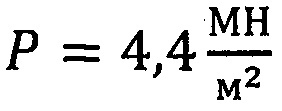

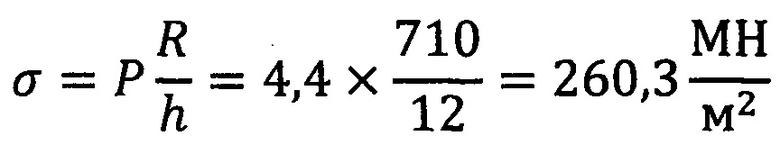

Конфигурация трубы будет соответствовать поверхности вдоль линии  О2. Приведем конкретный пример реализации способа. Изготовляют магистральный трубопровод из стальных труб диаметрами 1420мм класса прочности К65. Трубы одношовные длинами 12 м толщиной 12 мм изготовлены вальцовкой листов толщиной 12 мм со сваркой одним продольным швом (вдоль образующей цилиндрической трубы). При давлении в трубопроводе

О2. Приведем конкретный пример реализации способа. Изготовляют магистральный трубопровод из стальных труб диаметрами 1420мм класса прочности К65. Трубы одношовные длинами 12 м толщиной 12 мм изготовлены вальцовкой листов толщиной 12 мм со сваркой одним продольным швом (вдоль образующей цилиндрической трубы). При давлении в трубопроводе  напряжение в трубе

напряжение в трубе

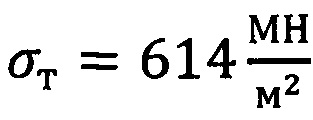

Для данной стали предел прочности  , а предел текучести

, а предел текучести  (см. В.Н. Шинкин. Сопротивление материалов для металлургов. М.: Изд. Дом МИСиС, 2013 - 655 с). Согласно расчету запас прочности должен составлять

(см. В.Н. Шинкин. Сопротивление материалов для металлургов. М.: Изд. Дом МИСиС, 2013 - 655 с). Согласно расчету запас прочности должен составлять  однако именно при таких давлениях наблюдались случаи разрушения труб.

однако именно при таких давлениях наблюдались случаи разрушения труб.

При изготовлении труб в процессе вальцовки были сформированы и сварены продольным швом заготовки диаметрами 1408 мм.

После этого реализована операция экспандирования с увеличением диаметра по всей длине каждой трубы, за исключением краевых участков, до величины 1420 мм (т.е. на 12 мм).

Краевые же участки длинами 2400 мм деформировали с увеличением диаметра не на 12 мм, а только на 8 мм, т.е. до 1416 мм. После поставки труб для монтажа трубопровода в каждый стык двух соседних труб вводят экспандер и совместно деформируют два краевых участка длинами 2400 мм с увеличением диаметров на 4 мм, (т.е. до величины 1420 мм). После этого, в деформированном состоянии осуществляют сварку обеих труб кольцевым сварным швом.

Таким образом, предложенный способ обеспечивает реализацию идеи о том, что если необходимо изготовить объект значительной длины (трубопровод) соединением сваркой отдельных деталей (труб), то целесообразно осуществить обработку давлением соседних участков соединяемых труб (для каждой их пары) не отдельно, а совместно и затем осуществить их сварку в нагруженном состоянии. Только после завершения сварки осуществляют процесс разгрузки. Способ обеспечивает значительное повышение качества трубопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБОПРОВОДОВ | 2017 |

|

RU2683099C1 |

| СПОСОБ ЭКСПАНДИРОВАНИЯ СВАРНОЙ ТРУБЫ БОЛЬШОГО ДИАМЕТРА, ИЗГОТОВЛЕННОЙ ИЗГИБОМ ИЗ ЛИСТА И СВАРКОЙ ПРОДОЛЬНЫМ ШВОМ | 2016 |

|

RU2647062C1 |

| Способ изготовления трубопровода сваркой труб | 2016 |

|

RU2647063C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2016 |

|

RU2635035C1 |

| Способ экспандирования труб | 2019 |

|

RU2763079C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ТРУБЫ | 2012 |

|

RU2601844C2 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2003 |

|

RU2260159C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2011 |

|

RU2486981C1 |

| Способ экспандирования сварных труб | 2024 |

|

RU2840419C1 |

| Способ прокатки листов | 1987 |

|

SU1477486A1 |

Изобретение относится к металлургической промышленности, более конкретно к способам изготовления и сборки сварных трубопроводов. Сварку каждой пары соседних труб кольцевыми швами осуществляют после совместной деформации экспандированием концов указанной пары труб в нагруженном состоянии с последующей разгрузкой после сварки. Повышается точность соединения труб. 1 з.п. ф-лы, 5 ил.

1. Способ изготовления трубопровода сваркой труб, включающий стыковку по торцам двух свариваемых соседних по длине труб, отличающийся тем, что указанные трубы вводят экспандер и осуществляют совместную деформацию экспандированием концевых участков соединения, после этого в нагруженном с помощью экспандера состоянии осуществляют сварку указанной пары труб наружным кольцевым швом, а затем удаляют экспандер для последующей разгрузки труб после сварки.

2. Способ по п. 1, отличающийся тем, что после удаления экспандера и разгрузки труб осуществляют сварку ранее соединенных наружным кольцевым швом труб внутренним кольцевым сварным швом.

| Способ изготовления трубопроводов из отдельных труб | 1990 |

|

SU1763129A1 |

| Способ соединения трубопроводов и устройство для его осуществления | 1991 |

|

SU1808064A3 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ | 2008 |

|

RU2384787C1 |

| US 3777502 A1, 11.12.1973. | |||

Авторы

Даты

2018-05-08—Публикация

2016-12-19—Подача