Изобретение относится к металлургии и может быть использовано для изготовления сварных труб с одним или двумя продольными сварными швами.

Известны способы изготовления труб, включающие операции изгиба листа (или двух листов) с формированием из них цилиндрических заготовок, последующую их сварку продольным сварным швом (или двумя продольными сварными швами - для изготовления труб из двух заготовок в форме половин цилиндров) и деформацию расширения труб давлением жидкости или твердых тел на их внутреннюю поверхность, см., например, патент ФРГ №3840938, МКИ 5 В21D 39/08, от 1990 г.

Однако этот способ не обеспечивает достаточной точности размеров труб, ввиду чего на трубопроводах часто имеют место аварии с разрушениями труб.

Изобретение фирмы «Snyder General Corporation», США, предусматривает увеличение диаметра труб (т.е. экспандирование) введением в трубы конического жесткого инструмента (см. патент США №4893390, В21D 53/00, от 1989 г.).

Однако эта операция приводит к появлению значительных сил трения, которые могут привести к потере устойчивости труб в процессе их деформации при расширении. Поэтому для труб больших диаметров (и длины) этот способ неприменим.

Ближайшим аналогом заявленного способа является способ, описанный в монографии: В.Н. Шинкин. «Сопротивление материалов для металлургов». М., Издательство Дом МИСиС, 2013 г. 655 с.

Способ предусматривает формирование полой заготовки изгибом листа, сварку его кромок продольным швом и реализацию операции расширения трубы с ее пластической деформацией давлением на ее внутреннюю поверхность твердых тел - сегментов с наружными цилиндрическими поверхностями, см. указанную монографию, стр. 599, 600.

Этот способ позволяет повысить точность размеров стальных труб, которые после сварки могут иметь отклонения диаметров до 8-18 мм.

Однако после деформации расширения остаются отклонения размеров диаметров до 3-4 мм.

Эти отклонения оказывают значительное отрицательное влияние на прочность не столько за счет их воздействия на колебания кривизны труб в их поперечных сечениях, как за счет того, что при сварке трубопровода кольцевыми поперечными сварными швами на их стыках формируются «ступени» за счет различия диаметров двух «соседних» свариваемых труб.

При колебаниях радиуса трубы в пределах 4-9 мм и неблагоприятном расположении соседних труб (когда увеличение радиуса одной трубы совпадает с участком уменьшенного радиуса соседней свариваемой трубы) возможны перепады поверхностей («ступеньки») до 8-18 мм, которые создают локальную концентрацию напряжений, а это может привести к разрушениям трубопроводов.

Это подтверждается, например, тем фактом, что из-за аварий трубопроводов ежегодно вытекает 10-15 млн. тонн нефти, добываемой в РФ, и только прямые убытки от этого достигают 270 млн. долларов в год (см. указанную выше монографию, стр. 638).

Кроме того, «ступеньки» на стыках соседних труб являются турбулизаторами, увеличивая гидравлическое сопротивление жидкости или газа при их движении по трубам. Это вынуждает увеличивать давление, т.е. нагрузки на насосы (и напряжения в трубах).

Данное изобретение имеет целью улучшить качество трубопроводов за счет повышения их точности на участках соединения труб по длине трубопровода.

Данная цель достигается за счет того, что увеличение диаметра труб давлением вблизи их концевых участков осуществляют совместно для двух соседних по длине трубопровода труб движением одних и тех же инструментов, например сегментов, перемещаемых в радиальных направлениях.

Каждую трубу в зоне, примыкающей к ее концу, деформируют совместно с концевым участком второй трубы давлением одних и тех же сегментов с одновременным увеличением диаметров двух труб. При этом именно этим двум трубам предназначено быть соседними при последующей их сварке кольцевыми сварными швами (по длине трубопровода).

Каждую трубу деформируют совместно с «соседней» по длине трубопровода на участке ее длины, равном 0,8÷1,4 диаметра трубы. Далее эти трубы располагают как соседние по длине трубопровода и осуществляют их сварку кольцевыми швами (именно тех концов труб, которые были совместно деформированы в процессе их расширения).

Кроме того, каждую из двух труб, деформируемых совместно с увеличением их диаметров, маркируют с указанием номера трубы, последовательного расположения их концов и осевых отметок вдоль образующих общих для каждого соединения сварным швом пары соседних труб.

Именно данные отличительные признаки обеспечивают достижение цели и решение технической задачи, поскольку увеличение диметра двух (соседних по длине трубопровода) труб осуществляют их совместной деформацией одним общим инструментом.

Это обеспечит равенство диаметров и конфигураций поверхностей двух соседних труб, и после сварки разностей диаметров не возникнет или они будут существенно уменьшены.

Способ не является очевидной операцией, соответствующей современному уровню техники.

Способ иллюстрируется чертежами, см. фиг. 1÷7.

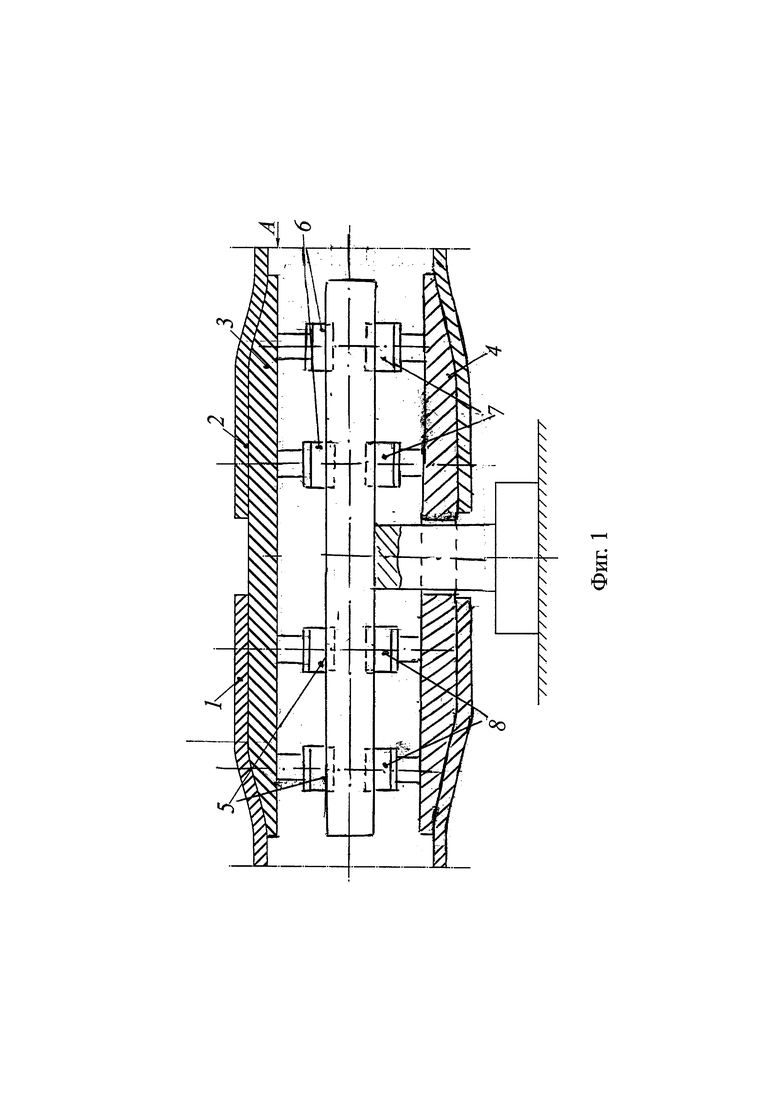

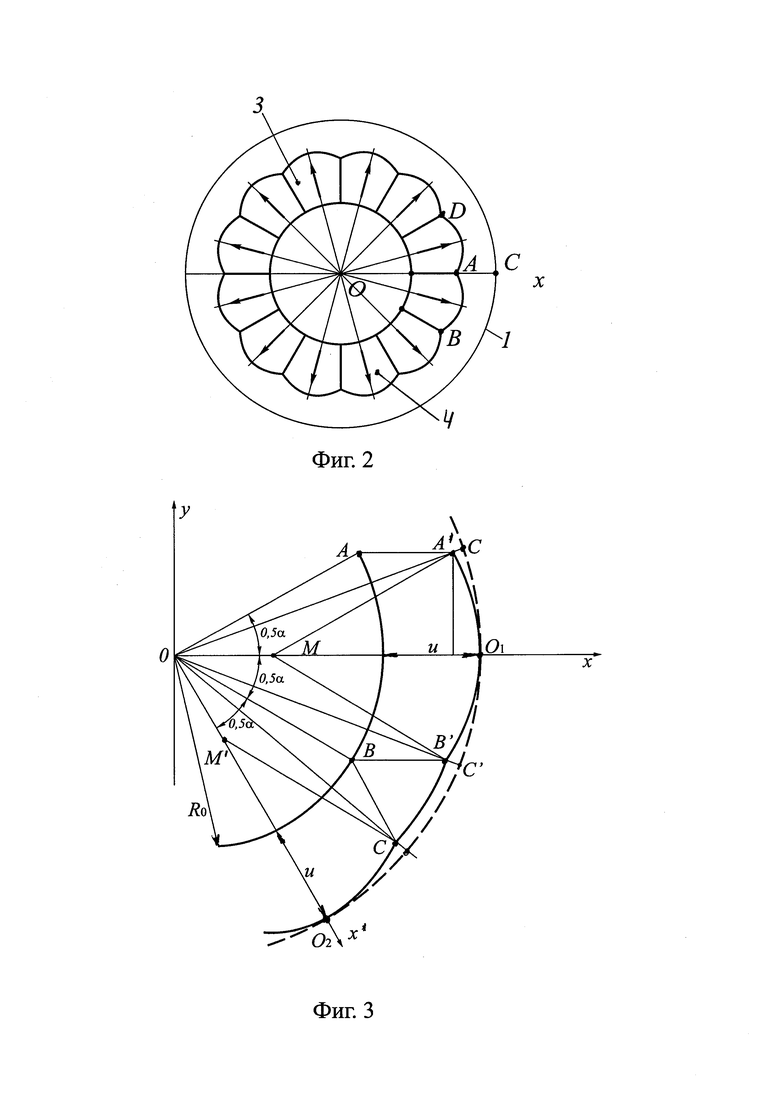

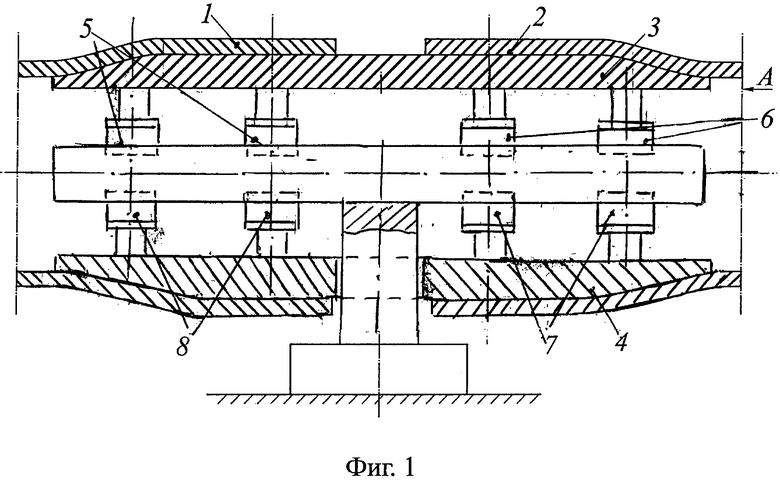

На фиг. 1 показана схема реализации способа при совместной деформации концов двух труб, а на фиг. 2 - вид по стрелке А, показывающий расположение сегментов в обеих трубах (и реализующих их совместную деформацию при перемещении в радиальных направлениях).

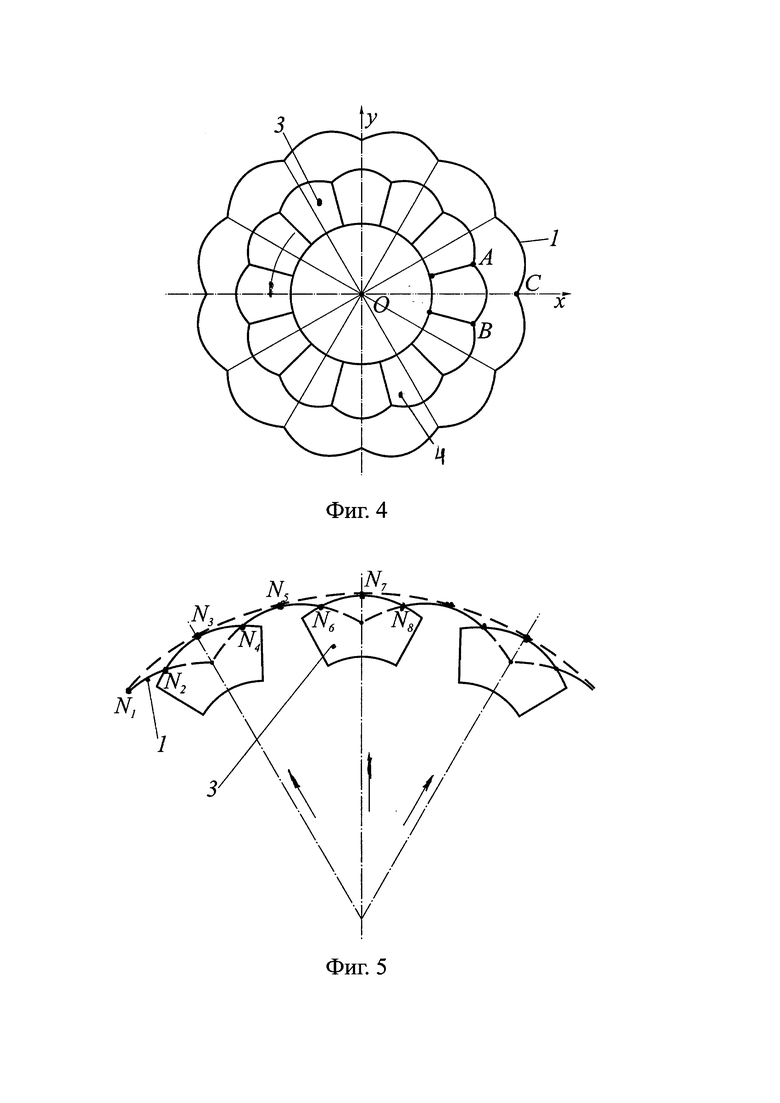

На фиг. 3 показана схема расчета возможной погрешности радиусов труб при деформации их расширения (т.е. при экспандировании).

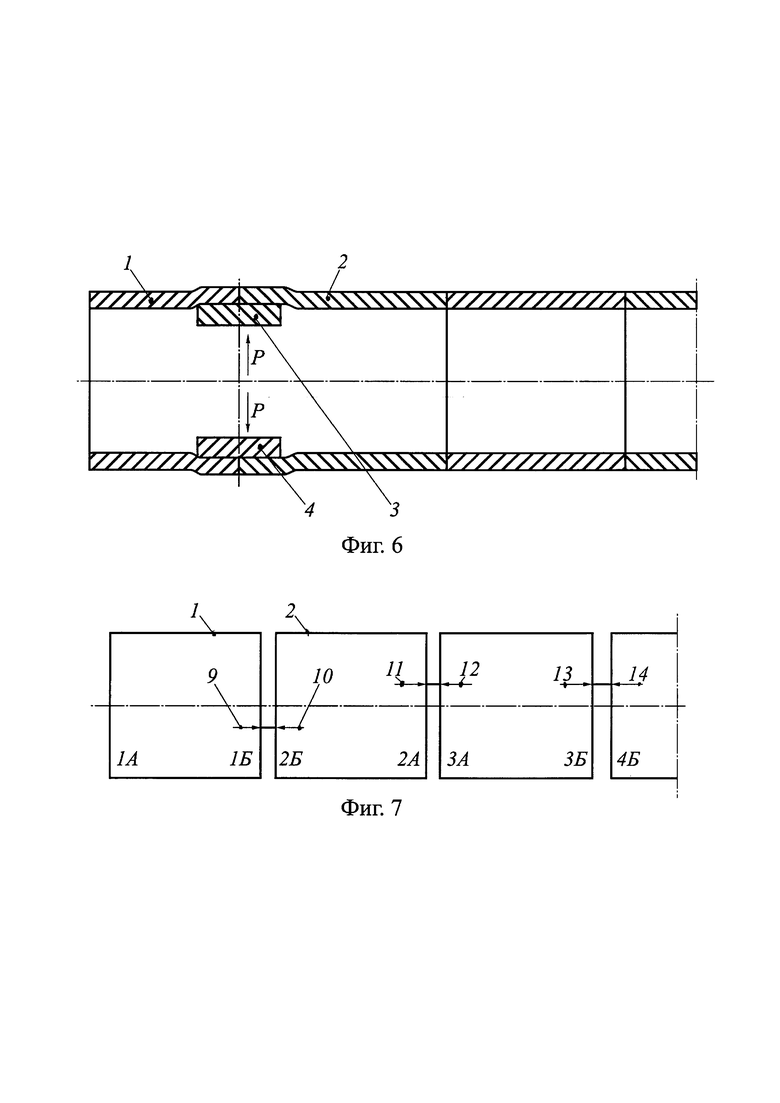

На фиг. 4 показано расположение сегментов после реализации первого цикла деформации и поворота узла сегментов (перед реализацией второго этапа деформации).

На фиг. 5 показана схема обработки концевых участков обеих труб при реализации второго этапа их деформации.

На фиг. 6 показана схема силового воздействия на концевые участки нескольких труб, а на фиг. 7 - схема маркировки концов труб перед их сваркой кольцевыми швами (и в процессе сварки газопровода).

На чертежах приняты такие обозначения: две трубы 1 и 2, подвергаемые одновременно обработке деформацией сегментов 3, 4 (и т.д.) при воздействии привода в виде гидравлических цилиндров 5, 6 и 7, 8, приведены на фиг. 1. Продольные линии маркировки обозначены позициями 9, 10, а далее 11, 12 и 13, 14.

Приведем пооперационное описание способа. Первая операция заключается в том, что концы труб 1 и 2 фиг. 1 надвигают (с двух сторон) на обойму с жесткими сегментами 3, 4 и т.д. (часто принимают их число равным 12).

Можно располагать трубы на рольгангах с приводными роликами (с круглыми калибрами) и перемещениями с помощью этих рольгангов вводить трубы 1 и 2 в рабочее положение с расположением внутри них сегментов (3, 4 и т.д.). После обработки концов труб и отвода от них сегментов этими же рольгангами трубы отводят от экспандера.

Далее реализуют вторую операцию - перемещают сегменты в радиальных направлениях, на фиг. 1 показаны гидравлических цилиндры 5, 6 и 7, 8, которые осуществляют движение сегментов и расширение концевых участков труб 1 и 2 за счет их радиальной деформации.

На фиг. 2 видно расположение 12 сегментов и стрелками показаны направления их движений к поверхностям труб 1 и 2.

В частности, видно, что, например, поверхность AB движется вдоль оси OO1 и придет в первоначальный контакт с трубой в точке O1, фиг. 3.

После перемещения на величину рабочего хода положение поверхностей деформирующих сегментов и обеих труб (труб 1 и 2) на фиг. 3 соответствует линии A'O1B' (и т.д.).

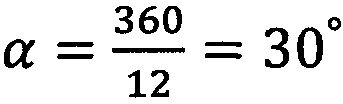

Далее реализуют третью операцию, при которой отводят сегменты от поверхностей труб и поворачивают обойму с сегментами на угол (0,5α), где α - угол между осями соседних сегментов (например, при 12 сегментах угол  ).

).

Четвертая операция заключается в том, что вновь перемещают сегменты (3, 4 и т.д.) в радиальных направлениях и осуществляют деформацию обоих концевых участков труб, которые приобретают конфигурацию, соответствующую на фиг. 5 линии N1-N2-N3-N4-N5-N6-N7-N8 и т.д. Пунктиром на фиг. 5 показаны форма трубы перед началом этой операции и идеализированная точная форма труб в виде дуги окружности.

Пятая операция заключается в маркировке, например, водостойкой краской. На оба конца труб (трубы 1 и 2) наносят общие прямые линии 9 и 10, параллельные по осям цилиндров 1 и 2, а также знаки 1А и 1Б по концам цилиндров.

После обработки последующей пары труб на них, кроме линий, параллельных осям 11 и 12, наносят маркировочные знаки 2А и 2В, а на следующую трубу - 3А-3В, потом 4Б-4А и т.д.

В последующем шестом этапе реализации способа трубы сваривают кольцевыми швами исходя из следующих указаний:

а) трубы надо располагать в порядке номеров, т.е. трубу 1 сваривать кольцевым швом с трубой 2, трубу 2 - с трубой 3 и т.д.;

б) на стыках соединяемых труб буквы должны быть одинаковыми: либо А, либо Б, следовательно, соединять надо знаки 1Б-2Б, 2А-3А, 3Б-4Б и т.д., см. фиг. 7;

в) перед сваркой соседних труб надо установить их так, чтобы линии, параллельные осям на стыках труб, совпали; следовательно, надо перед сваркой труб обеспечить совпадение линий 9 и 10, далее - 11 и 12, потом 13 и 14 и т.д. по длине газопровода.

Это обеспечит совпадение концевых участков труб, подвергнутых именно совместной деформации расширения, и наиболее плавное их соединение (с минимальными «ступеньками» - различиями их диаметров). Это значительно облегчит последующую сварку концов труб кольцевыми сварными швами и уменьшит «ступеньки» - различия диаметров соседних труб на участках их соединения.

На фиг. 2 показано положение сегментов в начале процесса их движения в радиальных направлениях. Направления скоростей на фиг. 2 показаны стрелками. Поверхность сегментов ВАД движется вдоль горизонтальной оси ОС.

В самом процессе экспандирования возникают отклонения формы трубы от окружности.

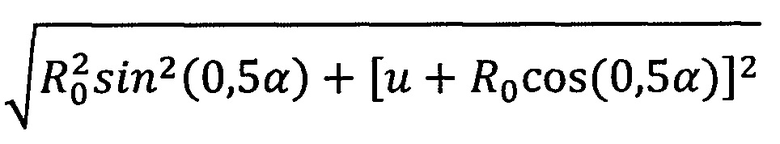

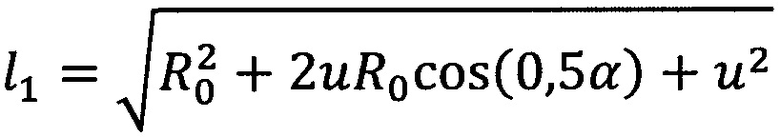

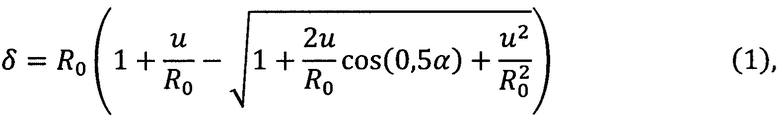

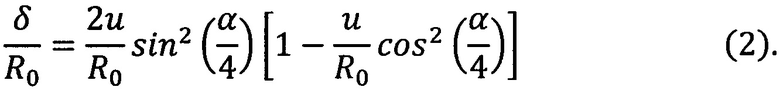

На фиг. 3 видно, что дуга AB при перемещении на расстояние «и» вдоль оси OO1 (оси x) занимает положение А'В', а форма идеально точной окружности радиусом (R0+u) на фиг. 3 показана пунктиром. Поскольку положение сектора ОАВ после перемещения соответствует МА'В' и расстояние от точки А' до оси x равно R0sin(0,5α), а ее проекция на ось x R0cos(0,5α), то из геометрических соображений определяем длину отрезка OA', равную

или

и эта величина отличается от радиуса окружности (R0+u) - расстояния от точки О до точки C.

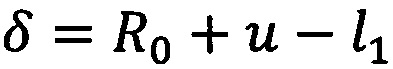

Поэтому при экспандировании возникает отклонение от «желательной» окружности радиусом (R0+u) (длине отрезка ОС, фиг. 3). Поэтому при экспандировании возможно появление отклонений от окружности δ, равное

или

или

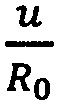

а при малых величинах  получим

получим

Отметим, что величина δ - это расстояние А'С (или В'С', см. фиг. 3), она характеризует погрешность - отклонение реальной формы линии от дуги окружности после первой операции расширения трубы движением сегментов.

После разгрузки, отвода сегментов в исходное положение и поворота экспандера с обоймы с сегментами они займут положение АВ, см. фиг. 4. Дуга АВ после поворота займет положение напротив точки С, см. фиг. 4 (на фиг. 3 и фиг. 4 величины перемещения «u» показаны для наглядности увеличенными по длине).

Из фиг. 3 видно, что расширение трубы давлением ряда сегментов, имеющих радиус R0, не формирует точной конфигурации круглой трубы. На длине дуги А'В', а также C'O2 и т.д. радиус равен радиусу поверхности сегмента, т.е. R0. На длине дуги В'С' радиус превышает R0, но отличается от точной поверхности, соответствующей дуге O2C'O1C.

Это имеет место и для данного способа, и для известного (прототипа).

Новым в предлагаемом способе является то, что данный профиль формируют не на участке поверхности одной трубы, а одновременно на концевых участках двух труб 1 и 2 (фиг. 1) одним и тем же инструментом: совокупностью сегментов 3, 4 и т.д. Поэтому концы труб 1, 2, хотя по форме отличаются от окружности, но являются одинаковыми (и при стыковке совпадут, если не поворачивать их относительно друг друга).

Оптимальная длина деформируемого концевого участка каждой из труб равна 0,8÷1,4 диаметра.

При уменьшении этой длины менее 0,8 диаметра возможно снижение точности за счет упругой деформации при разгрузке (после деформации).

Увеличение же длины более 1,4 диаметра приведет к бесполезному возрастанию усилия и работы деформации без полезного эффекта. Это определяет оптимальность предложенного интервала отношения длин деформируемых концов труб к их диаметрам.

Точность размеров можно еще повысить, если после реализации расширения труб отвести сегменты (3, 4 и т.д.) от их поверхностей и осуществить поворот на угол 0,5α в положение, показанное на фиг. 4, а затем вновь реализовать их перемещение на величины «u» в радиальных направлениях, см. фиг. 5.

При этом дуга АВ придет в соприкосновение с поверхностью трубы 1 (и трубы 2) в точке С, фиг. 4. Деформация изменит профиль труб в соответствии с формой линии N1-N2-N3-N4-N5-N6-N7 и т.д. (исходное положение поверхности до реализации этого, второго, этапа деформации на фиг. 5 показано пунктиром).

Расчеты показывают, что этот (второй) этап деформации уменьшит разность радиусов по сравнению с величиной, определяемой формулами (1) и (2), в четыре раза.

Это повысит точность размеров, причем деформация обеих труб происходит одинаково, одним инструментом (сегментами 3, 4 и т.д.), что обеспечит совпадение труб при их последующей стыковке и сварке.

Но для использования данного способа следует маркировать трубы по порядку номеров, для того чтобы при сварке трубопровода в каждом стыке (и в сварном шве) подлежали сварке именно те два конца соседних труб, которые были совместно подвергнуты деформации расширения. Так, трубы 1 и 2 нагружены сегментами 3, 4 (и т.д.) силами Р, см. фиг. 6, и эти трубы должны быть так маркированы, чтобы были указаны их номера, а также индексы их обоих концов, например, буквами А и В. Далее после деформации расширения концов труб А и В следует нанести на образующих обеих соседних труб линии-отметки (в виде прямой, общей для обеих труб).

Аналогично следует маркировать и последующие трубы, фиг. 6. Иначе может произойти при монтаже трубопровода несовпадение углов поворота соседних труб, и тогда эффект совместной деформации расширения соседних труб не будет использован в полной мере.

На фиг. 7 в первой трубе маркируются концы 1А и 1Б, а после совместного деформирования (расширения) труб 1 и 2 на трубе 2 наносятся отметки 2Б и 2А, а осевые риски 9, 10 наносят на обеих трубах, (можно нанести их краской).

На последующих трубах маркируют концы 3А и 3Б, далее 4Б и 4А и т.д.

Также наносят риски 11, 12, 13, 14 и т.д.

При сварке трубы подлежат соединению в порядке номеров и обязательно с одинаковыми буквами, например 1Б-2Б, 2А-3А, 3Б-4Б, 4А-5А и т.д. Обязательно перед сваркой надо так соединить трубы, поворачивая их, чтобы совпали метки в виде линий на образующих 9 и 10, 11 и 12, 13 и 14 и т.д., см. фиг. 7.

Приведем конкретный пример реализации способа.

Следует изготовить для трубопровода транспортировки газа трубы диаметрами 1220 мм из стали класса прочности К38 толщиной стенки 40 мм.

Длина каждой трубы равна 6 метров. После формовки труб изгибом листа осуществляют сварку одним продольным швом, состоящим из наружного и внутреннего швов. Далее, если не предусмотрена термообработка, внутренние поверхности труб очищают струями воды и подают к экспандеру, фиг. 1, с двух сторон две трубы 1 и 2 с помощью приводных рольгангов (с роликами с круглыми калибрами). Сегменты 3 и 4 частично находятся внутри труб 1 и 2. Поверхности всех сегментов, число которых принято равным 12, предварительно смазывают эмульсией из воды и масла.

Длина зоны сегментов, находящаяся внутри каждой трубы, равна 0,95 диаметра, т.е. 1159 мм.

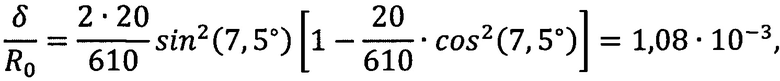

При числе сегментов, равном 12, угол α=30° и если принять рабочее перемещение всех сегментов в радиальных направлениях u=20 мм, то по формуле (2) определим возможные отклонения радиусов после деформации одновременного расширения концов обеих труб

при этом величина δ=0,66 мм.

Такая величина погрешности диаметра 1,32 мм в большинстве случаев является допустимой, и можно ограничиться одним этапом совместной деформации расширения труб.

Но если реализовать разгрузку (т.е. отвести сегменты от трубы), повернуть их на 15° и повторить нагружение двух труб при той же величине «u», то величина δ уменьшится в четыре раза: до δ=0,165 мм, что может быть использовано для труб повышенной точности.

Перед деформацией или после ее завершения маркируются трубы с указанием их номеров и наносятся осевые риски - общие линии для обеих труб, параллельные их осям.

Далее поверхности труб промывают струями эмульсии, а потом воды. Последнюю трубу в данной партии следует не отгружать, а оставить (с одним расширенным концом), вплоть до получения следующей партии труб.

Первую трубу этой новой партии деформируют совместно с последней трубой предыдущей партии. Увеличение затрат при реализации данного способа окупается повышением надежности и долговечности трубопроводов, уменьшением убытков от их аварий.

Разумеется, после локальной совместной деформации концов двух труб можно подвергнуть их обычному процессу последовательного расширения каждой трубы по ее длине (экспандирование).

В некоторых случаях такая обработка труб не требуется, и в этом случае сегменты профилируют так, чтобы обеспечить плавный переход участков труб различных диаметров, как показано на фиг. 1.

Целесообразно еще на стадии изготовления труб определить порядок их последовательного расположения по длине трубопровода и осуществить совместную деформацию увеличения диаметров именно концевых участков тех пар труб, которым предстоит быть соседними после сварки кольцевыми сварными швами. Совместная деформация одним (общим) инструментом обеспечит устранение или существенное уменьшение размеров «ступенек» - различий диаметров на стыках труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБОПРОВОДОВ | 2016 |

|

RU2653381C1 |

| СПОСОБ ЭКСПАНДИРОВАНИЯ СВАРНОЙ ТРУБЫ БОЛЬШОГО ДИАМЕТРА, ИЗГОТОВЛЕННОЙ ИЗГИБОМ ИЗ ЛИСТА И СВАРКОЙ ПРОДОЛЬНЫМ ШВОМ | 2016 |

|

RU2647062C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБОПРОВОДОВ | 2017 |

|

RU2683099C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2016 |

|

RU2635035C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2003 |

|

RU2260159C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ТРУБЫ | 2012 |

|

RU2601844C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1999 |

|

RU2162758C2 |

| МАШИНА ДЛЯ ПРАВКИ КРИВОЛИНЕЙНЫХ ЗАГОТОВОК В ФОРМЕ ДУГИ ОКРУЖНОСТИ ПУТЕМ ЗНАКОПЕРЕМЕННОГО УПРУГОПЛАСТИЧЕСКОГО ИЗГИБА | 2015 |

|

RU2593545C1 |

| СОВМЕЩЕННЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕТАЛЛОВ | 2007 |

|

RU2353465C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2556172C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления сварных труб больших диаметров. Способ включает расширение труб давлением на их внутреннюю поверхность отдельных деталей - сегментов. Эту деформацию для концевых участков осуществляют одновременно для двух труб одними и теми же инструментами. Улучшается качество трубопровода за счет повышения точности на участках соединения труб. 2 з.п. ф-лы, 7 ил.

1. Способ изготовления трубопровода сваркой труб, включающий стыковку труб по торцам и последующую их сварку кольцевым швом, отличающийся тем, что осуществляют локальную совместную деформацию концевых участков двух свариваемых соседних по длине трубопровода труб с использованием обоймы, содержащей сегменты, выполненные с возможностью радиального перемещения, при этом осуществляют перемещение на указанную обойму с двух ее сторон концевых участков двух труб и затем расширение указанных концевых участков труб посредством перемещения упомянутых сегментов в радиальных направлениях с приложением давления указанными сегментами на внутренние поверхности концевых участков труб, после чего маркируют каждую пару труб с указанием номера трубы, отметок конца каждой трубы и осевых отметок вдоль образующих для каждой пары труб, подлежащих соединению сварным швом, а стыковку торцов соседних по длине трубопровода труб осуществляют с обеспечением совпадения указанных осевых отметок.

2. Способ по п. 1, отличающийся тем, что каждую трубу деформируют на длине, равной 0,8-1,4 диаметра трубы.

3. Способ по п. 1, отличающийся тем, что локальную совместную деформацию концевых участков труб осуществляют за несколько операций с поворотом концевых участков обоймы с сегментами после первой операции на угол, равный половине угла между их осями, и перемещением упомянутых сегментов в радиальных направлениях для совместного расширения упомянутых концевых участков упомянутых труб.

| Способ изготовления трубопроводов из отдельных труб | 1990 |

|

SU1763129A1 |

| Способ соединения трубопроводов и устройство для его осуществления | 1991 |

|

SU1808064A3 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ | 2008 |

|

RU2384787C1 |

| US 3777502 A1, 11.12.1973. | |||

Авторы

Даты

2018-03-13—Публикация

2016-11-07—Подача