Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении фасонных профилей из различных металлов и сплавов методом волочения.

При волочении фасонных профилей стабильность процесса, качество продукции и энергетические затраты на деформацию существенно зависят от величины припуска на деформацию и характера его распределения по контуру профиля. Опубликованные в печати принципы расчета припуска /абсолютного обжатия/ и построения контура заготовки не позволяют с достаточной точностью определить в точках контура величину припуска заготовки /Зверев В.В. О методе калибровки волок для фасонных профилей. Цветные металлы, 1951, N 2, стр. 43/.

Применение такой заготовки повышает энергетические затраты на деформацию и трудоемкость изготовления профилей.

Известная заготовка /Абдульманов Ф.З. Расчет калибровки инструмента при волочении фасонных профилей. Производственно-технический бюллетень. М., 1967, N 2, стр. 10-11/, применяемая при волочении стальных фасонных профилей, имеет припуск на деформацию, равный на прямолинейных участках контура

Δ R = ( μ -1)R; (1)

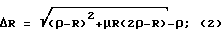

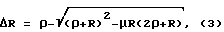

на участках контура с внешней кривизной

на участках с внутренней кривизной

где ΔR - припуск на деформацию /абсолютное обжатие/, μ - коэффициент вытяжки, ρ - радиус кривизны контура в рассматриваемой точке, R - расстояние до центра деформации от рассматриваемой точки контура по нормали, проведенной к контуру профиля в этой же точке.

Центр деформации - геометрическое место точек, получающихся при сжатии контура, когда все они /точки контура/ одновременно приходят в движение по нормали к контуру и каждая из них движется с одинаковой скоростью до тех пор, пока не встретится с одной или одновременно с несколькими другими точками этого контура.

Использование указанной заготовки приводит при большом поле допуска и сложной конфигурации последней к нарушению стабильности процесса волочения, снижению качества и увеличению трудоемкости изготовления фасонных профилей высокой точности.

Целью настоящего изобретения является улучшение качества фасонных профилей и снижение энергетических затрат на деформацию.

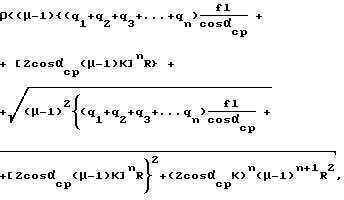

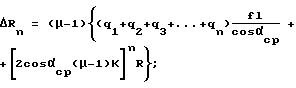

Поставленная цель достигается тем, что в заготовке, имеющей неравномерный по контуру сечения припуск на деформацию, припуск выполнен равным

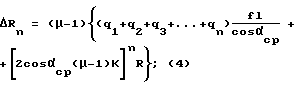

на прямолинейных участках контура

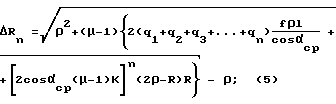

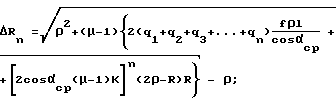

на участках контура с внешней кривизной

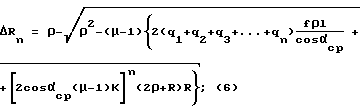

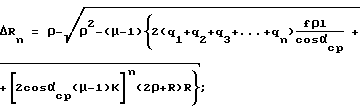

на участках контура с внутренней кривизной

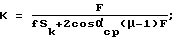

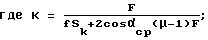

где

q1 = К;

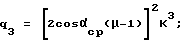

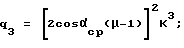

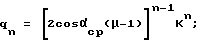

q2 = 2cosαcp(μ-1)К2;

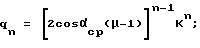

n = 1, 2, 3, 4, 5, ..., 10;

ΔRn - припуск на деформацию; F - площадь сечения готового профиля; Sк - площадь контактной поверхности; f - коэффициент внешнего трения, μ - коэффициент вытяжки, αcp - среднее арифметическое значение рабочего угла инструмента, ρ - радиус кривизны контура профиля в рассматриваемой точке, R - расстояние от рассматриваемой точки контура до центра деформации по нормали, проведенной к контуру профиля в этой же точке, l - длина рабочей зоны волочильного инструмента.

Величина верхнего предельного отклонения параметра Sк равна площади поверхности калибрующей зоны инструмента, параметра l - длине калибрующей зоны.

На участках контура с внутренней кривизной при условии

т. е. при отрицательном значении подкоренного выражения в формуле (6), припуск не вычисляется, т.к. последний в этом случае практически не влияет на форму и размеры сечения заготовки.

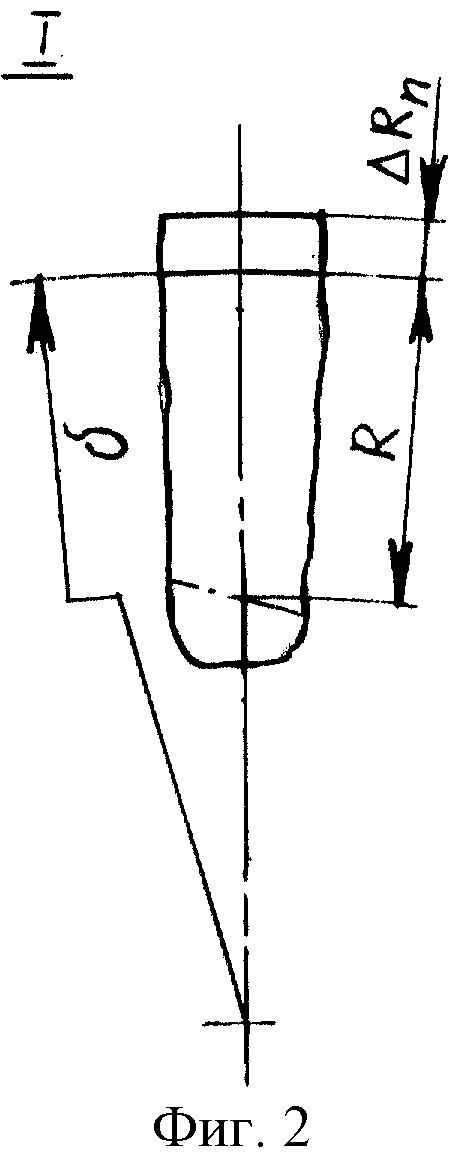

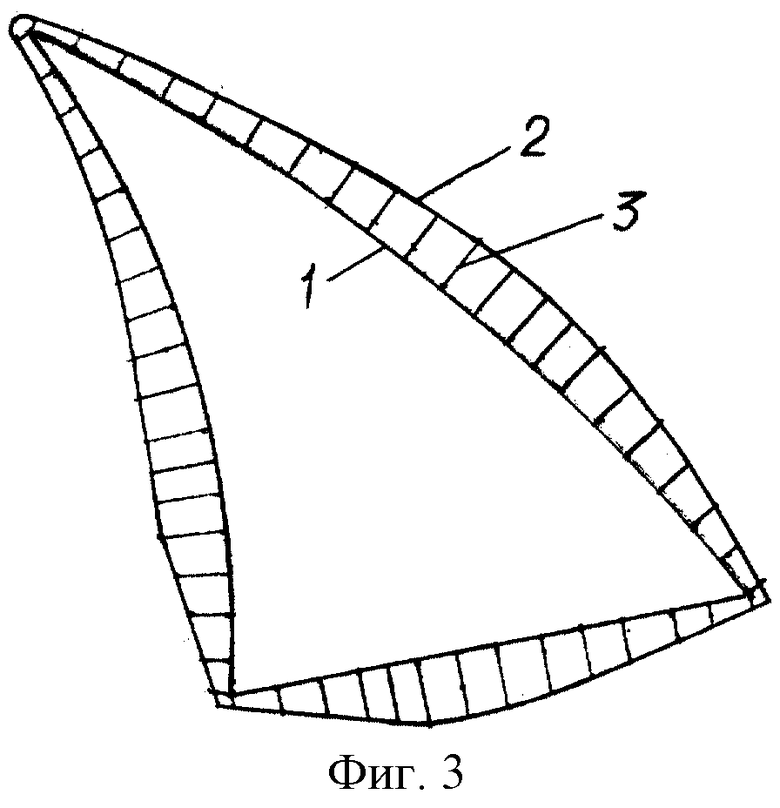

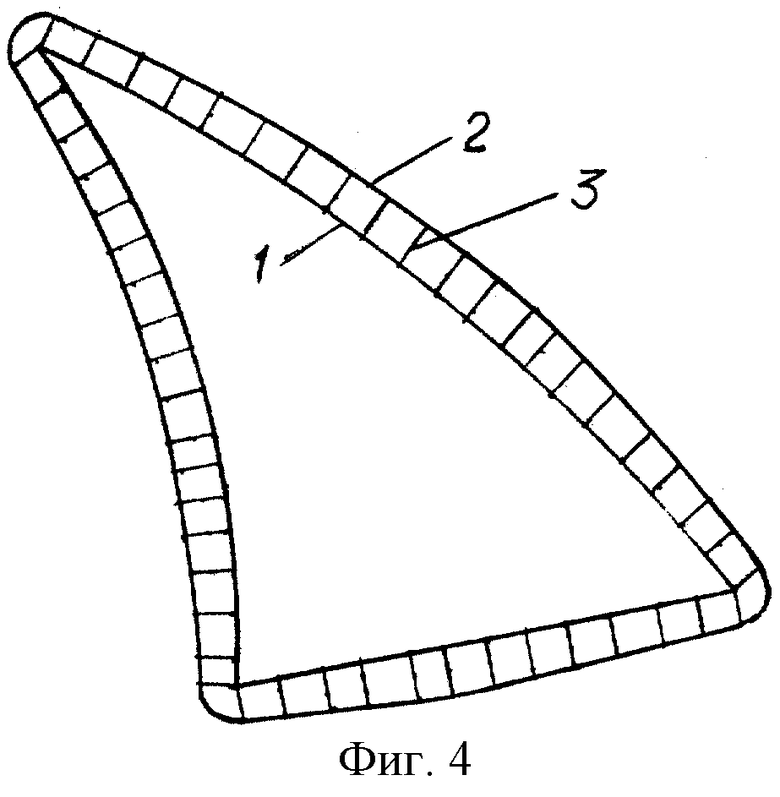

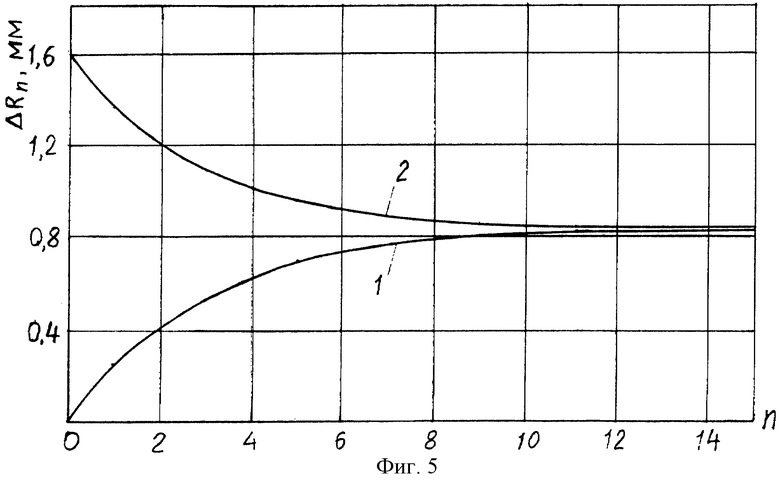

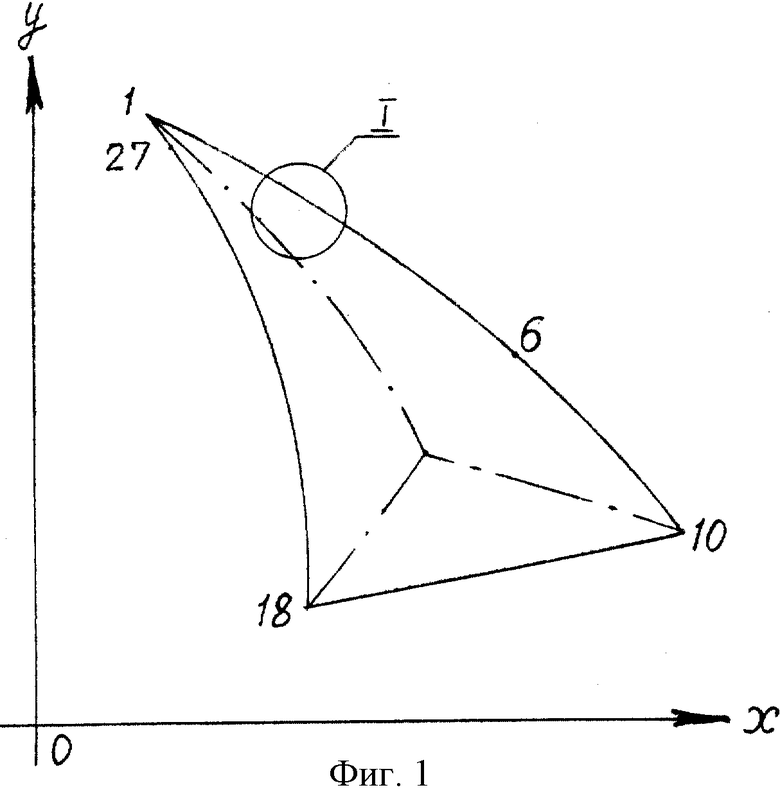

На фиг. 1 показан фасонный профиль высокой точности, на фиг. 2 - элемент сечения фасонного профиля на фиг. 1, на фиг. 3 и 4 - припуски заготовки, вычисленные соответственно при n = 1 и n = 5, на фиг. 5 - припуск заготовки в зависимости от целого числа n.

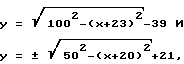

Пример расчета припуска заготовки. Контур профиля на фиг. 1 задан в произвольно выбранных декартовых координатах x-y прямой

y = 13+0,18x

и плоскими кривыми

пересекающимися в точках 1, 10 и 18.

На фиг. 1 штрихпунктирной линией показан центр деформации.

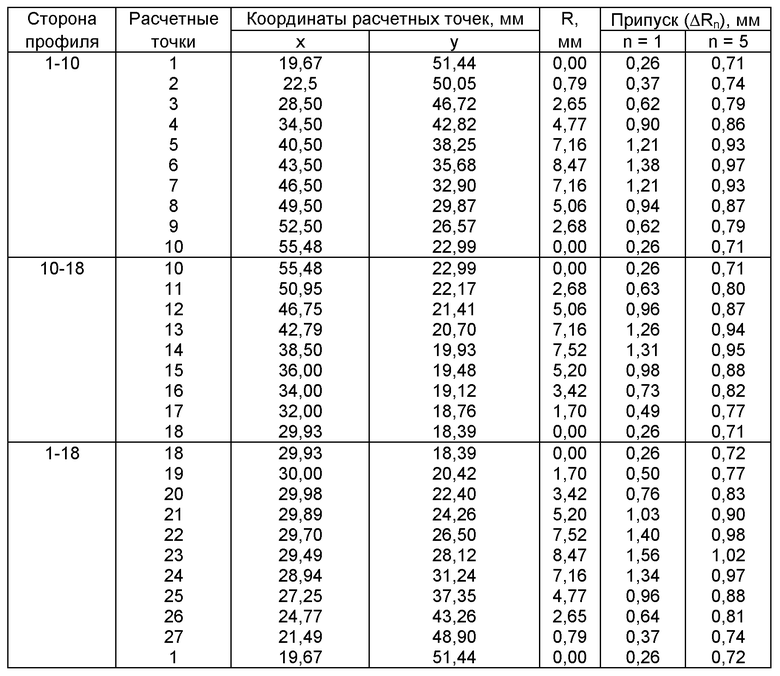

В расчетах приняты следующие значения параметров: F = 455,20 мм2; μ = 1,2, f = 0,08, αcp = 0,1239 рад., l = 9,23 мм; Sк = 998,23 мм2.

Расчетные точки контура и значения припусков в этих точках приведены в таблице

На фиг. 3 и 4 приведены припуски 3, вычисленные соответственно при n = 1 и при n = 5, и контуры готового профиля 1 и заготовки 2. Припуски 3 в расчетных точках контура 1 графически изображены в увеличенном масштабе.

Контур заготовки 2 находят следующим образом. В расчетных точках от контура 1 откладывают по нормали к последнему припуски 3 и полученные точки соединяют плавной кривой. Полученный контур задают с учетом технологичности изготовления волочильного инструмента и профиля отрезками прямой и дугами окружности.

Формулы (4-6) получены на основании энергетического баланса взаимодействия металла и деформирующего инструмента при волочении фасонных профилей. При увеличении целого числа n при постоянном коэффициенте вытяжки изменяются величина и характер распределения припуска по контуру сечения профиля и возрастают энергетические затраты на деформацию.

На фиг. 5 приведены кривые припусков 1 и 2 соответственно в точках контура 1 и 6 на фиг. 1 в зависимости от целого числа n. Припуски вычислены при постоянном коэффициенте вытяжки.

Минимальная величина целого числа n равна 1, максимальная 10. При n < 1 /n = 0/ припуск в точках контура 1, 10, 18 на фиг. 1 равен нулю. Отсутствие припуска приводит при волочении к утяжке металла в этих точках. При n > 10 величина припуска в любой точке контура профиля практически не зависит от параметра n /фиг. 5/.

Величину целого числа n выбирают в зависимости от пластических свойств деформируемого металла, формы и величины поля допуска заготовки, сложности профиля.

Предложенная заготовка обеспечивает стабильный процесс волочения фасонных профилей при минимальных энергетических затратах на деформацию независимо от формы и величины поля допуска заготовки.

При расчете припуска предыдущего перехода по формулам /4-6/ готовым профилем является заготовка 2 на фиг. 3 и 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ ЗАГОТОВОК, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 2005 |

|

RU2279943C1 |

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ ЗАГОТОВОК, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 2004 |

|

RU2263556C1 |

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ ЗАГОТОВОК, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 2005 |

|

RU2291022C1 |

| Способ скручивания прутков | 1985 |

|

SU1328030A1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРОФИЛЯ ЛИФТОВОЙ НАПРАВЛЯЮЩЕЙ | 2007 |

|

RU2342206C2 |

| Составная волока | 1979 |

|

SU891191A1 |

| Способ изготовления круглой проволоки из углеродистой стали волочением | 2017 |

|

RU2649610C1 |

| Устройство для правки сортового проката | 1974 |

|

SU479521A1 |

| Устройство для волочения | 1987 |

|

SU1424902A1 |

| ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ МНОГОГРАННЫХ ФАСОННЫХ ПРОФИЛЕЙ И СПОСОБ ОБРАБОТКИ КАНАЛА ВОЛОКИ | 2002 |

|

RU2236921C2 |

Изобретение относится к области обработки металлов давлением и может быть использовано при волочении фасонных профилей из различных металлов и сплавов. Задача изобретения - повышение качества фасонных профилей и снижение энергетических затрат на деформацию. Заготовка выполнена с неравномерным по контуру сечения припуском на деформацию, причем припуск на прямолинейных участках контура, на участках контура с внешней кривизной, на участках с внутренней кривизной регламентируется математическими зависимостями, учитывающими ряд физических и геометрических параметров. Изобретение обеспечивает стабильный процесс волочения при минимальных энергетических затратах от формы и величины поля допусков заготовок. 5 ил., 1 табл.

Заготовка для волочения фасонных профилей, выполненная с неравномерным по контуру сечения припуском на деформацию, отличающаяся тем, что припуск выполнен равным на прямолинейных участках контура

на участках контура с внешней кривизной

на участках контура с внутренней кривизной

q1=K;

q2=2 cosαcp(μ-1)K2;

n=1,2,3,4,...,10;

ΔRn - припуск на деформацию;

F - площадь сечения готового профиля;

Sk - площадь контактной поверхности;

f - коэффициент внешнего трения;

μ - коэффициент вытяжки;

αcp - среднее арифметическое значение рабочего угла инструмента;

ρ - радиус кривизны контура профиля в рассматриваемой точке;

R - расстояние от рассматриваемой точки контура до центра деформации по нормали, проведенной к контуру профиля в этой же точке;

l - длина рабочей зоны волочильного инструмента.

| АБДУЛЬМАНОВ Ф.З | |||

| Расчет калибровки инструмента при волочении фасонных профилей | |||

| Производственно-технический бюллетень | |||

| -М., 1967, № 2, с.10-11 | |||

| Способ волочения фасонных профилей | 1986 |

|

SU1447463A1 |

| Способ изготовления двутаврового профиля для сварных прядильных колец | 1960 |

|

SU138577A1 |

| Способ изготовления фасонных труб | 1978 |

|

SU768517A1 |

| US 3811311, 21.05.1974 | |||

| US 4271240, 02.06.1981. | |||

Авторы

Даты

2001-09-27—Публикация

1998-11-30—Подача