Изобретение относится к металлургии, а именно к составам сталей для магистральных нефтепроводов и газопроводов.

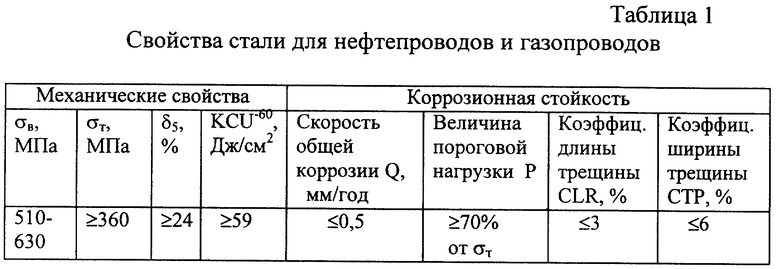

Сталь, используемая при изготовлении труб для магистральных нефтепроводов и газопроводов, должна сочетать высокие механические и антикоррозионные свойства. Техническое соглашение ТС-105-21-98 регламентирует следующий комплекс свойств (табл. 1).

Известна сталь [1], имеющая следующий химический состав, мас.%:

Углерод - 0,06-0,10

Кремний - 0,17-0,37

Марганец - 1,0-1,6

Молибден - 0,3-0,5

Ванадий - 0,05-0,1

Алюминий - 0,02-0,05

Церий - 0,0005-0,005

Кальций - 0,0005-0,005

Железо - Остальное

Недостаток известной стали состоит в том, что она имеет низкие показатели коррозионной стойкости и ударной вязкости (при -60oC).

Известна также конструкционная сталь следующего химического состава, мас.% [2]:

Углерод - 0,15-0,35

Кремний - 0,15-1,0

Марганец - 0,4-1,5

Ванадий - 0,04-0,18

Ниобий - 0,008-0,1

Алюминий - 0,02-0,15

РЗМ - 0,002-0,2

Железо - Остальное

Известная конструкционная сталь по коррозионной стойкости и ударной вязкости не соответствует требованиям, предъявляемым к сталям для магистральных нефтепроводов и газопроводов.

Наиболее близкой по своему химическому составу и свойствам к предлагаемой стали является сталь [3], содержащая, мас.%:

Углерод - 0,08-0,16

Кремний - 0,17-0,37

Марганец - 1,40-1,70

Ванадий - 0,06-0,12

Ниобий - 0,06-0,12

Алюминий - 0,015-0,04

Сера - 0,015-0,035

Фосфор - 0,010-0,030

Бор - 0,0008-0,004

Церий - 0,005-0,01

Железо - Остальное (прототип)

Известная сталь имеет низкие коррозионную стойкость и ударную вязкость.

Техническая задача, решаемая предлагаемым изобретением, состоит в повышении коррозионной стойкости и ударной вязкости стали.

Для решения этой технической задачи сталь, содержащая углерод, кремний, марганец, ванадий, ниобий, алюминий, серу, фосфор и железо, дополнительно содержит титан при следующем соотношении компонентов, мас.%:

Углерод - 0,05-0,15

Кремний - 0,30-0,90

Марганец - 0,40-0,90

Ванадий - 0,05-0,20

Ниобий - 0,01-0,08

Алюминий - 0,01-0,08

Сера - 0,001-0,02

Фосфор - 0,005-0,02

Титан - 0,001-0,04

Железо - Остальное

Сопоставление известного состава стали, принятой в качестве прототипа [3] , и предложенной показывает, что содержания в них углерода, кремния, ванадия, ниобия, алюминия, серы и фосфора полностью или частично взаимно перекрываются. Предложенная сталь дополнительно содержит 0,001-0,04% титана и меньшее количество марганца. За счет этого обеспечивается повышение коррозионной стойкости и ударной вязкости стали.

Углерод в стали предложенного состава определяет ее прочность. Снижение содержания углерода менее 0,05% приводит к снижению прочности ниже допустимого уровня. Увеличение содержания углерода сверх 0,15% ухудшает пластичность и вязкость стали.

Кремний раскисляет и упрочняет сталь, повышает ее упругие свойства. Раскисление стали кремнием протекает по реакции:

2FeO + Si ---> 2Fe + SiO2.

При содержании кремния менее 0,3% прочность стали недостаточна. Увеличение содержания кремния более 0,9% приводит к возрастанию количества силикатных включений, охрупчивает сталь, ухудшает ее пластичность.

Марганец введен для раскисления и повышения прочности стали. Раскисляющее действие марганца описывает химическая реакция:

FeO + Mn ---> MnO + Fe.

При содержании марганца менее 0,40% имеет место снижение прочностных и вязкостных свойств. Увеличение содержания этого элемента более 0,90% ухудшает пластичность стали до δ5< 24% , что недопустимо.

Ванадий является карбидообразующим элементом в данной стали. Измельчая зерно, он улучшает свариваемость, прочность и вязкость стали. При содержании ванадия менее 0,05% его положительное воздействие не проявляется. Увеличение содержания ванадия более 0,20% оказалось нецелесообразным, т.к. не приводило к улучшению свойств стали.

Ниобий является эффективным карбидообразователем, измельчающим зерна микроструктуры. При содержании ниобия менее 0,01% ударная вязкость стали ниже допустимой. Увеличение содержания ниобия более 0,08% приводит к его выделению на границах зерен в виде интерметаллических соединений. Это ухудшает свойства стали.

Алюминий является раскисляющим и модифицирующим элементом. Кроме того, он связывает азот в нитриды. При содержании алюминия менее 0,01% его воздействие проявляется слабо, сталь имеет низкие механические свойства. Увеличение содержания алюминия более 0,08% приводит к графитизации стали, потере прочности и ухудшению свариваемости.

Сера, присутствующая в стали, образует сульфиды марганца. При содержании серы 0,001-0,02% она проявляет "сульфидный эффект", понижая порог хладноломкости. Снижение содержания серы менее 0,001% приводит к повышению порога хладноломкости. Увеличение содержания серы более 0,02% ухудшает вязкостные, прочностные и пластические свойства стали ниже допустимого уровня, особенно в направлении поперек направления прокатки штрипса.

Фосфор в количестве 0,005-0,02% целиком растворяется в α-железе, что приводит к упрочнению металлической матрицы, повышению коррозионной стойкости стали. Однако увеличение содержания фосфора более 0,02% вызывает охрупчивание стали и снижение показателя ударной вязкости, что недопустимо. Уменьшение содержания фосфора менее 0,005%, во-первых, ухудшает коррозионную стойкость стали и, во-вторых, экономически нецелесообразно.

Введение в рассматриваемую сталь титана обеспечило повышение ее коррозионной стойкости и ударной вязкости. При содержании титана менее 0,001% ухудшается коррозионная стойкость: скорость общей коррозии стали Q > 0,8 мм/год, CLR > 4, CTP > 6. Увеличение содержания титана сверх 0,10% ухудшает комплекс механических свойств стали, приводит к образованию подкорковой пористости у поверхности слитка и снижению качества горячекатаных штрипсов.

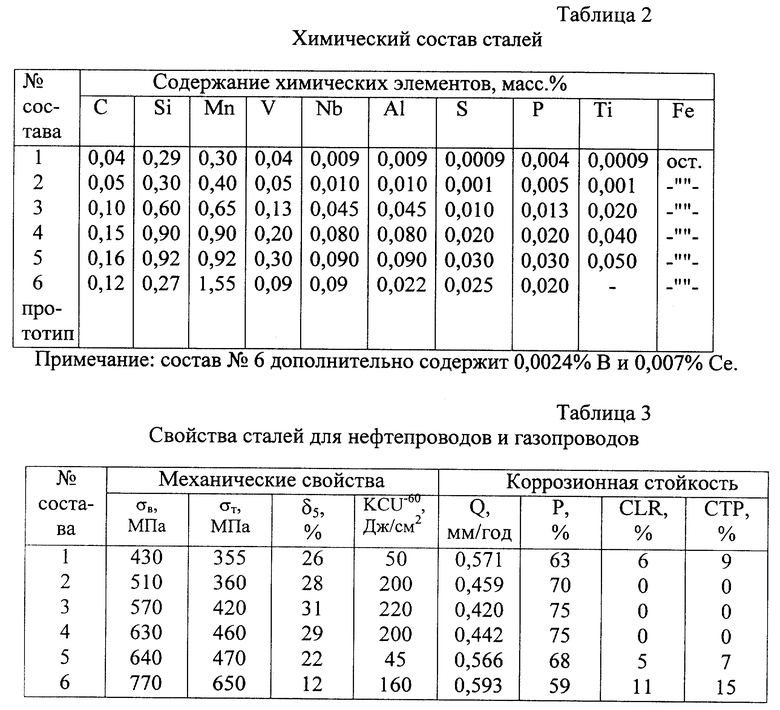

В табл. 2 приведен химический состав сталей с различным содержанием легирующих элементов, а в табл.3 - результаты испытаний свойств этих сталей.

Из табл. 2 и 3 следует, что сталь предложенного состава (составы N 2 и N 4) имеет наиболее высокие показатели коррозионной стойкости и ударной вязкости, сталь пригодна для изготовления труб магистральных нефтепроводов и газопроводов. В случаях запредельных значений содержания легирующих элементов (составы N 1 и N 5) коррозионная стойкость и ударная вязкость снижаются. Также более низкими коррозионной стойкостью и ударной вязкостью обладает сталь-прототип (состав N 6).

Технико-экономические преимущества предложенной стали заключаются в том, что дополнительное введение в ее состав 0,001- 0,04% титана при регламентированном содержании остальных элементов обеспечивает формирование благоприятной микроструктуры, имеющей высокие коррозионную стойкость и вязкостные свойства при регламентированном сочетании прочности и пластичности. Предложенная сталь также характеризуется хорошей свариваемостью. Поэтому она пригодна для изготовления нефтепроводов и газопроводов, срок безаварийной работы которых будет увеличен.

В качестве базового объекта выбрана сталь-прототип. Использование предложенной стали позволит повысить рентабельность производства электросварных труб на 10-15%.

Литература

1. Патент Российской Федерации N 2100470, МПК С 22 С 38/12, 1997 г.

2. Авт.св. СССР N 753924, МПК С 22 С 38/12, 1980 г.

3. Авт.св. СССР N 1523589, МПК С 22 С 38/12, 1989 г.- прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ДЛЯ ГАЗО- И НЕФТЕТРУБОПРОВОДОВ | 2002 |

|

RU2222630C1 |

| СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ НЕФТЕ- И ГАЗОПРОВОДОВ | 2001 |

|

RU2180016C1 |

| Малокремнистая судостроительная сталь | 2016 |

|

RU2630086C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| СТАЛЬ | 1999 |

|

RU2141002C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ И ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ СТОЙКОСТИ К ВОДОРОДНОМУ РАСТРЕСКИВАНИЮ И ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2011 |

|

RU2496906C2 |

| СТАЛЬ НИЗКОЛЕГИРОВАННАЯ СВАРИВАЕМАЯ | 2006 |

|

RU2335568C2 |

| ТРУБА ДЛЯ НЕФТЕГАЗОПРОДУКТОПРОВОДОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2000 |

|

RU2180691C1 |

| ШТРИПСОВАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2420603C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

Изобретение относится к металлургии, а именно к составам сталей для магистральных нефтепроводов и газопроводов. Предложена сталь, которая содержит компоненты в следующем соотношении, мас. %: углерод 0,05-0,15, кремний 0,30-0,90, марганец 0,40-0,90, ванадий 0,05-0,20, ниобий 0,01-0,08, алюминий 0,01-0,08, сера 0,001-0,020, фосфор 0,005-0,02, титан 0,001-0,04, железо - остальное. Техническим результатом изобретения является повышение коррозионной стойкости и ударной вязкости стали. 3 табл.

Сталь, содержащая углерод, кремний, марганец, ванадий, ниобий, алюминий, серу, фосфор и железо, отличающаяся тем, что она дополнительно содержит титан при следующем соотношении компонентов, мас. %:

Углерод - 0,05 - 0,15

Кремний - 0,30 - 0,90

Марганец - 0,40 - 0,90

Ванадий - 0,05 - 0,20

Ниобий - 0,01 - 0,08

Алюминий - 0,01 - 0,08

Сера - 0,001 - 0,020

Фосфор - 0,005 - 0,02

Титан - 0,001 - 0,04

Железо - Остальное

| Сталь | 1988 |

|

SU1523589A1 |

| Конструкционная сталь | 1971 |

|

SU558062A1 |

| Сталь | 1979 |

|

SU840183A1 |

| Конструкционная сталь | 1979 |

|

SU829711A1 |

| СТАЛЬ | 1996 |

|

RU2100470C1 |

| Электродное покрытие | 1975 |

|

SU527276A1 |

| ЕР 0548950 А1, 30.06.1993. | |||

Авторы

Даты

2002-02-10—Публикация

1999-12-28—Подача