Изобретение относится к области сварки труб в твердой фазе (без расплавления кромок) труб большого диаметра, а именно к диффузионной сварке в вакууме разнородных труб с получением коротких биметаллических переходников, через которые в свою очередь сваривают концы длинномерных разнородных труб традиционной сваркой плавлением, используемой для сварки однородных материалов.

Диффузионная сварка в вакууме труб большого диаметра из разнородных материалов, преимущественно в виде коротких втулок, как правило, осуществляется внахлестку, когда труба из материала с большим коэффициентом термического расширения вставляется на длину нахлестки в трубу с меньшим коэффициентом термического расширения. При нагреве внутренняя втулка опережает термическое расширение наружной и плотно прижимается к ней, что создает условия для осуществления диффузионных процессов между свариваемыми поверхностями.

Однако эта схема применима в основном для диффузионной сварки труб небольших диаметров, свариваемые поверхности которых можно обработать под определенную чистоту и точную посадку, что позволяет гарантировать при нагреве плотное прилегание и необходимую удельную силу сдавливания за счет расширения внутренней втулки (трубки) при нагреве до температуры диффузионной сварки.

При диффузионной сварке труб большого диаметра (свыше 200 мм) и тем более по резьбе, когда сварка в твердой фазе подкрепляется резьбой, требуется значительная деформация стенки внутренней трубы, чтобы резьбовые гребни внутренней трубы полностью заполнили резьбовые канавки наружной трубы, и при этом обеспечивалось бы необходимое удельное сварочное сдавливание поверхностей свариваемых разнородных труб.

Для диффузионной сварки в вакууме труб большого диаметра, когда требуется значительная раздача внутренней трубы, применяются роликовые раскатники, работающие при температуре диффузионной сварки.

Известен роликовый раскатник для создания сварочного давления при диффузионной сварке труб внахлестку, содержащий корпус и раскатные ролики, установленные равномерно по окружности относительно оси вращения корпуса, снабженный штангами, на концах которых установлены раскатные ролики, а противоположные концы штанг установлены с возможностью вращения в корпусе (см. патент RU 2164197 С1, В 23 К 20/14, 20.03.2001 г.).

Кроме того, раскатные ролики упомянутого роликового раскатника изготавливают сменными, а на корпусе со стороны штанг устанавливают теплозащитные экраны толщиной 0,3-0,6 мм.

Диффузионная сварка труб осуществляется за счет горячей раздачи внутренней трубы в месте нахлестки, когда во внутреннюю трубу с определенной скоростью осевого перемещения вводится вращающийся раскатник.

Внутренняя труба при этом пластически раздается и плотно прижимается к наружной трубе, образуя между трубами плотный контакт, в результате которого под воздействием высокой температуры и отсутствии окисления (вакуум) между металлами стенок труб происходит диффузионное взаимодействие и межатомное схватывание, т.е. диффузионная сварка.

Известный раскатник имеет целых ряд недостатков, которые не позволяют широко его использовать для диффузионной сварки в вакууме коротких труб большого диаметра из разнородных материалов.

Один из этих недостатков состоит в том, что при вводе вращающегося раскатника во внутреннюю трубу свариваемой заготовки, когда диаметр описываемой вокруг роликов окружности может превышать внутренний диаметр раскатываемой трубы на 4-5 мм, при соприкосновении роликов вращающегося раскатника с торцом раскатываемой трубы возникает сильное биение свариваемой сборки. Объясняется это тем, что технологически трудно точно установить свариваемую заготовку соосно с осью вращения раскатника и прочно ее закрепить.

Кроме этого, при вводе вращающегося раскатника в первый момент соприкосновения его роликов с торцом трубы раскатку внутренней ее поверхности осуществляет всего один из раскатных роликов, который в силу разброса допусков при изготовлении и сборке раскатника оказывается впереди на несколько долей миллиметра относительно других роликов. В первое мгновение в точке контакта этого ролика с внутренней трубой возникает удар, направленный от центра наружу, в результате которого заготовка может опрокинуться. А если по эксплуатационным соображениям снаружи нахлесточного соединения применен материал с большим коэффициентом термического расширения, то наружная труба расширяется больше внутренней и между ними при достижении температуры диффузионной сварки может образоваться достаточно большой зазор (0,5-1,5 мм), который практически исключает возможность предварительной центровки свариваемой заготовки относительно оси вращения раскатника.

Чем больше несоосность внутренней трубы заготовки с осью вращения раскатника, тем больше сила удара, возникающего от первого соприкосновения с роликом раскатника.

Для горячей раскатки труб с внутренним диаметром более 200 мм применяют раскатник с большим крутящим моментом, который при отсутствии строгой центровки может повредить заготовку и устройство для ее закрепления.

Другим недостатком конструкции известно раскатника является большая нагрузка на один ролик, который в силу разброса допусков при изготовлении и сборке раскатника оказывается впереди других роликов на несколько долей миллиметра, в результате чего раскатка внутренней трубы осуществляется только одним роликом, а остальные ролики катятся по уже раскатанной первым роликом поверхности.

Еще одним недостатком этого раскатника является быстрый нагрев подшипников, на которых вращаются раскатные ролики, нагрев которых при температуре диффузионной сварки в пределах 900-1000oС достигает 500-700oС, что приводит к их быстрому износу и выходу из строя.

Задача, на решение которой направлено заявляемое изобретение, состоит в создании конструкции раскатника, который бы не нуждался в строгой предварительной центровке свариваемой заготовки относительно оси вращения раскатника и не создавал удара в момент ввода его внутрь свариваемой заготовки.

Другой задачей, на решение которой направлено заявляемое изобретение, является повышение ресурса работы раскатника за счет снижения силовых нагрузок на раскатные ролики, а также за счет снижения нагрева подшипников, на которых они вращаются.

Технический результат, получаемый при осуществлении настоящего изобретения, заключается в том, что конструкция раскатника обеспечивает гарантированную центровку раскатываемой трубы с осью вращения раскатника до момента введения в нее раскатных роликов и сохраняет ее до конца раскатки.

Такая центровка устраняет возможность возникновения опрокидывающего момента на торце заготовки при соприкосновении с ним первого раскатного ролика.

Кроме этого, технический результат заключается в том, что общая величина раздачи внутренней трубы распределяется между роликами равномерно, т.е. общая величина раздачи ступенчато делится между всеми раскатными роликами, снижая усилие, приходящееся на каждый ролик, пропорционально общему количеству раскатных роликов. При этом нагрев подшипников, на которых вращаются раскатные ролики, снижен более чем в десять раз.

Указанный технический результат достигается тем, что в известном роликовом раскатнике для диффузионной сварки разнородных труб, содержащем корпус и раскатные ролики, установленные равномерно по окружности относительно оси вращения корпуса на концах вращающихся штанг, противоположные концы которых установлены на подшипниках в корпусе, согласно заявленному изобретению раскатные ролики размещены в два ряда, первый состоит из центрирующих роликов одного диаметра, описанная окружность вокруг которых равна первоначальному внутреннему диаметру раскатываемой трубы, а второй - из рабочих роликов разных диаметров, установленных на разных расстояниях от корпуса, при этом рабочий ролик с наименьшим диаметром установлен на наибольшем расстоянии, а рабочий ролик с наибольшим диаметром - на наименьшем расстоянии;

- центрирующие ролики выполнены цилиндрическими с заходной конусной фаской на наружном торце;

- раскатные ролики выполнены сменными;

- штанги выполнены одинаковой длины и конфигурации, а рабочие ролики закреплены на разном расстоянии от корпуса с помощью набора дистанционных шайб;

- кроме того, на корпусе со стороны штанг с роликами установлены теплозащитные экраны из полированных пластин.

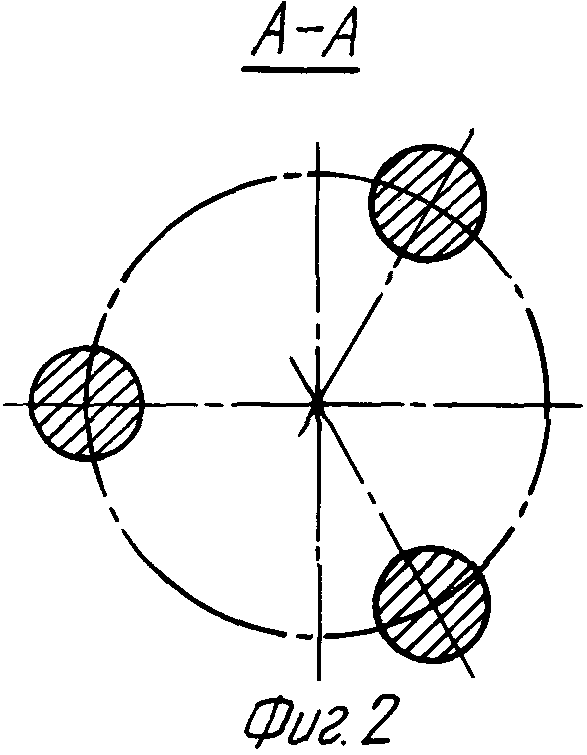

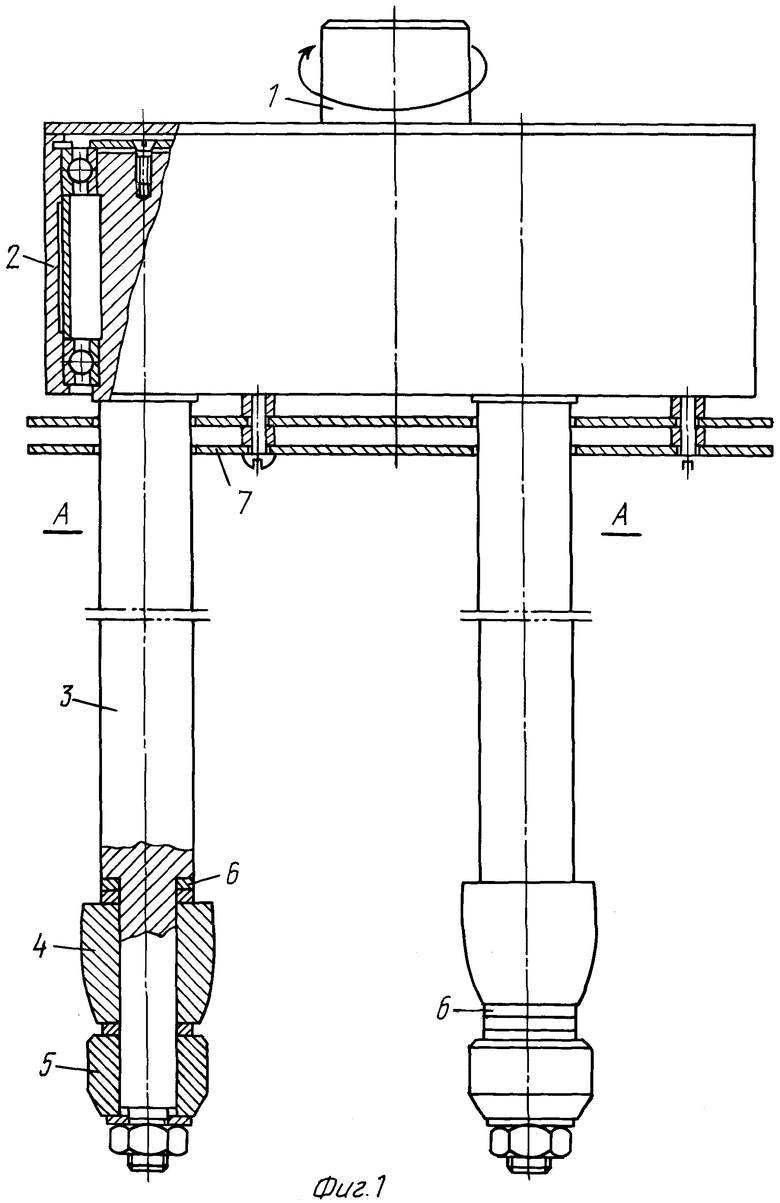

Сущность изобретения поясняется чертежами, где на фиг. 1 представлен вид раскатника сбоку. На фиг. 2 представлено сечение по А-А, на котором показаны сечения трех штанг, расположенных равномерно по окружности относительно оси вращения корпуса раскатника.

Роликовый раскатник выполнен в виде приводного вала 1, на конце которого выполнен корпус 2, в котором установлены на подшипниках штанги 3 с раскатными роликами 4 и центрирующими роликами 5 на их концах. Раскатные ролики 4 установлены на разных расстояниях от корпуса 2 с помощью дистанционных шайб 6.

Корпус 2 раскатника с подшипниками защищен от теплового излучения нагретой трубчатой заготовки с помощью теплозащитного экрана из набора полированных пластин 7.

Выполнение раскатных роликов на концах достаточно длинных штанг позволяет убрать подшипники, на которых вращаются раскатные ролики, из зоны диффузионной сварки труб, температура нагрева которых при сварке может достигать 1000 и более градусов Цельсия.

Штанги 3 с раскатными роликами на концах выбираются такой длины, чтобы раскатные ролики могли бы раскатывать зону нахлесточного соединения труб на всей его длине и при этом между корпусом с подшипниками и торцом свариваемой заготовки оставалось бы не менее 50-100 мм. Этот зазор необходим для размещения теплового экрана 7.

При наличии длинных штанг 3 и экрана 7 корпус 2 с подшипниками в условии достаточно глубокого вакуума может нагреваться не более чем на 60oС.

Одним из основных недостатков больших раскатников, предназначенных для диффузионной сварки труб большого диаметра (более 200 мм), является трудность обеспечения между осью раскатываемой трубы и осью приводного вала соосности в момент ввода раскатника в разогретую до температуры диффузионной сварки трубчатую заготовку. Любая несоосность вызывает удары и деформацию торца раскатываемой трубы вращающимся раскатником.

Для обеспечения гарантированной соосности в заявляемом раскатнике на концах штанг впереди раскатных роликов установлены центрирующие ролики 5, которые, имея диаметр описанной вокруг них окружности, равный исходному внутреннему диаметру раскатываемой трубы, направляют раскатные ролики строго соосно раскатываемой трубе.

Наличие центрирующих роликов 5 позволяет также легко решить задачу уменьшения нагрузки на каждый ролик путем деления общей величины раздачи между всеми роликами. Так, например, если общая рассчетная раздача внутренней трубы составляет 4,2 мм, т.е. 2,1 мм на сторону, то при трехроликовом раскатнике на раздачу, приходящуюся на каждый ролик, будет приходится всего 0,7 мм на сторону.

При этом центрирующие ролики обеспечивают удержание раскатника соосно трубе при раскатке одним первым роликом, потом двумя и т.д. без каких-либо биений и вибраций. Поэтому проблема удержания заготовки и ее центровка при этом не вызывает технических трудностей. Также просто в связи с этим решается преднамеренное разнесение раскатных роликов по высоте и снижение нагрузки на каждый ролик и на подшипники, в которых он вращается. Для упрощения ввода центрирующих роликов 5 в раскатываемую трубу на их торцах выполнены конусные фаски, которые позволяют в момент ввода раскатника легко выставлять свариваемую заготовку соосно приводному валу раскатника.

Заявляемая конструкция роликового раскатника для диффузионной сварки разнородных труб большого диаметра обеспечивает раскатнику практически автоматическую центровку с раскатываемой трубой в момент входа раскатных роликов в раскатываемую трубу, при этом отсутствуют какие-либо удары и толчки между раскатником и свариваемой заготовкой.

Подшипники раскатных роликов выведены из зоны нагрева свариваемой заготовки и дополнительно защищены от инфракрасного излучения, идущего от нагретой заготовки, тепловыми экранами. Все это вместе взятое многократно увеличивает ресурс работы раскатника, упрощает процесс диффузионной сварки в вакууме труб большого диаметра и стабильно обеспечивает воспроизводимость процесса горячей раскатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОЛИКОВЫЙ РАСКАТНИК ДЛЯ СОЗДАНИЯ СВАРОЧНОГО ДАВЛЕНИЯ ПРИ ДИФФУЗИОННОЙ СВАРКЕ ТРУБ | 2000 |

|

RU2169651C1 |

| ТРЕХРОЛИКОВЫЙ РАСКАТНИК ДЛЯ СОЗДАНИЯ СВАРОЧНОГО ДАВЛЕНИЯ ПРИ ДИФФУЗИОННОЙ СВАРКЕ ТРУБ ВНАХЛЕСТКУ | 1999 |

|

RU2164463C1 |

| УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ ВНАХЛЕСТКУ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ | 2001 |

|

RU2184020C1 |

| ОДНОПОСТОВАЯ УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ В ВАКУУМЕ КОРОТКИХ ТРУБ ВНАХЛЕСТКУ | 2001 |

|

RU2183541C1 |

| РОЛИКОВЫЙ РАСКАТНИК ДЛЯ СОЗДАНИЯ СВАРОЧНОГО ДАВЛЕНИЯ ПРИ ДИФФУЗИОННОЙ СВАРКЕ ТРУБ ВНАХЛЕСТКУ | 1999 |

|

RU2164197C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ТРУБ ВНАХЛЕСТКУ | 1999 |

|

RU2164198C1 |

| ОДНОРОЛИКОВЫЙ РАСКАТНИК ДЛЯ ДИФФУЗИОННОЙ СВАРКИ ТРУБ | 2005 |

|

RU2294270C1 |

| ПОЛУАВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ ТРУБЧАТЫХ ЗАГОТОВОК | 2001 |

|

RU2188107C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ ЦИРКОНИЙ-СТАЛЬ | 2004 |

|

RU2268125C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ ИЗ ЦИРКОНИЕВЫХ И СТАЛЬНЫХ ВТУЛОК | 2004 |

|

RU2263015C1 |

Изобретение относится к сварке труб большого диаметра. Раскатные ролики размещены в два ряда. Первый состоит из центрирующих роликов одного диаметра, описанная окружность вокруг которых равна первоначальному внутреннему диаметру раскатываемой трубы. Второй - из рабочих роликов разных диаметров, установленных на разных расстояниях от корпуса. Рабочий ролик с наименьшим диаметром установлен на наибольшем расстоянии, а рабочий ролик с наибольшим диаметром - на наименьшем расстоянии. Центрирующие ролики выполнены цилиндрическими с заходной конусной фаской на наружном торце. Раскатные ролики выполнены сменными. Штанги выполнены одинаковой длины и конфигурации, а рабочие ролики закреплены на разном расстоянии от корпуса с помощью набора дистанционных шайб. На корпусе со стороны штанг с раскатными роликами установлены теплозащитные экраны из полированных пластин. Такое выполнение раскатника позволяет значительно увеличить ресурс его работы за счет более равномерного режима раскатки и защиты подшипников от перегрева. 4 з.п. ф-лы, 2 ил.

| РОЛИКОВЫЙ РАСКАТНИК ДЛЯ СОЗДАНИЯ СВАРОЧНОГО ДАВЛЕНИЯ ПРИ ДИФФУЗИОННОЙ СВАРКЕ ТРУБ ВНАХЛЕСТКУ | 1999 |

|

RU2164197C1 |

| Способ диффузионной сварки металлических труб | 1977 |

|

SU677851A1 |

| Способ диффузионной сварки | 1984 |

|

SU1274884A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТРЕЛКИ | 2004 |

|

RU2265100C1 |

| US 4566625, 28.01.1986. | |||

Авторы

Даты

2002-05-10—Публикация

2001-04-10—Подача