Изобретение предназначено для использования на предприятиях металлообрабатывающей промышленности, для повышения точности обработки деталей в продольном направлении при шлифовании.

Наиболее близким по технической сущности является устройство [1] (прототип) механической обработки, содержащее нагружатель для силового воздействия на деталь и систему его управления.

К недостаткам известного технического решения следует отнести сложность создания и управления силовым воздействием на обрабатываемую деталь, что, естественно, приводит к низкому быстродействию устройства. Кроме того, использование контактного способа передачи нагрузки через ролик является устаревшим в силу того, что использование этого способа приводит к возникновению массы погрешностей, зависящих от шероховатости соприкасающихся поверхностей, их макрогеометрии и других составляющих. Вышеперечисленные факторы исключают возможность использования этого устройства в реальных условиях.

Технической задачей является повышение качества обработки деталей на шлифовальных станках за счет того что компенсируется бочкообразная форма поверхности детали, которая является результатом прогиба детали под действием силы резания.

Технический результат достигается тем, что в известном устройстве для продольного шлифования, содержащем нагружатель для силового воздействия на обрабатываемую деталь в плоскости действия силы резания и систему его управления, включающую датчик перемещения, усилитель и блок сравнения, нагружатель выполнен бесконтактным и аэростатическим в виде корпуса и установленной в нем с возможностью перемещения в радиальном направлении относительно обрабатываемой детали при ее прогибе подушки с осевым каналом и карманом на рабочей поверхности, при этом датчик перемещения расположен в корпусе нагружателя с возможностью регистрации величины зазора между датчиком и подушкой, а блок сравнения предназначен для регулирования величины давления воздуха, подаваемого в нагружатель, пропорционально величине прогиба обрабатываемой детали.

Полученное качество от данной совокупности признаков ранее не было известно и достигается только в данном устройстве.

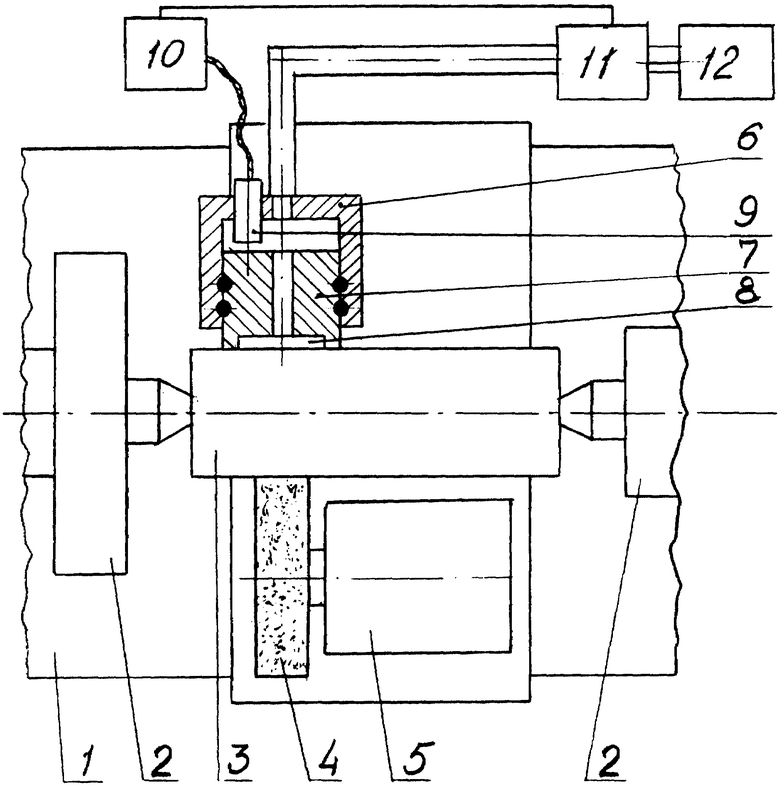

Устройство поясняется чертежом.

На чертеже изображена схема устройства повышения точности продольного шлифования.

Устройство устанавливается на шлифовальный станок 1, в центрах 2 которого закрепляется деталь 3. Боковая поверхность детали 3 обрабатывается шлифовальным кругом 4, который закреплен на шлифовальной головке 5.

Устройство состоит из аэростатического нагружателя и системы управления. Аэростатический нагружатель состоит из корпуса 6 и подушки 7. Корпус 6 крепится к поперечным салазкам суппорта и имеет возможность перемещаться в радиальном направлении относительно детали (не показано). В него входит подушка 7, которая также имеет возможность перемещаться в радиальном направлении относительно детали. Корпус 6 и подушка 7 образуют замкнутую камеру, в которую подается сжатый воздух. Для того, чтобы сжатый воздух не выходил из камеры при передвижении подушки 7, имеются два уплотнительных кольца. Подушка 7 имеет осевой канал, а на торце, обращенном к детали, выполнен карман 8, в который поступает сжатый воздух и оказывает силовое воздействие на деталь 3. Система управления состоит из датчика 9 перемещения, который установлен в корпусе 6 аэростатического нагружателя, усилителя 10, блока сравнения 11. Сжатый воздух поступает от блока подготовки воздуха 12.

Устройство работает следующим образом. После закрепления детали 3 в центрах 2 станка 1 производят регулировку положения корпуса 6 аэростатического нагружателя таким образом, чтобы был запас перемещения подушки 7 при вибрации вращающейся детали 3, и чтобы между измерительным наконечником датчика 9 перемещения и поверхностью подушки был оптимальный зазор. Станок включается, и в блок сравнения 11 подается сигнал от датчика 9. Этот сигнал является базовым. Затем включается шлифовальная головка 5, и шлифовальный круг 4 подводится к обрабатываемой поверхности. Когда начинается процесс шлифования, на деталь 3 будет действовать сила резания, которая вызовет изгиб детали 3. Однако при изгибе детали 3 подушка 7 также переместится, что будет зафиксировано датчиком 9, который подает на блок сравнения 11 сигнал измененной величины. Блок сравнения 11 сработает и откроет клапан подачи воздуха. Тогда сжатый воздух из блока подготовки воздуха 12 по трубопроводу поступит в камеру, образованную между корпусом 6 и подушкой 7, оттуда сжатый воздух поступит в карман 8 и окажет силовое воздействие на деталь 3. Под действием силового воздействия деталь вернется в первоначальное положение, и изгиб будет компенсирован. Система автоматическая, и на все изменения положения детали в пространстве система будет реагировать изменением давления воздуха в нагружателе и тем самым будет способствовать получению правильной цилиндрической формы детали. Поверхности подушки 7 и детали 3 никогда не входят в соприкосновение, так как их всегда будет разделять слой воздуха, который выходит из кармана в атмосферу и автоматически регулируется за счет изменения зазора между подушкой 7 и деталью 3.

Источники информации

1. Авторское свидетельство СССР 931437, кл. В 24 В 49/16, 30.05.1982.

Изобретение предназначено для использования на предприятиях металлообрабатывающей промышленности при продольном шлифовании. Устройство содержит аэростатический нагружатель и систему его управления, включающую датчик перемещения и блок сравнения. Нагружатель выполнен бесконтактным в виде корпуса и расположенной в нем подушки с осевым каналом и карманом. Датчик установлен в корпусе с зазором относительно подушки. После установки обрабатываемой детали в блок сравнения подается сигнал от датчика. Этот сигнал является базовым. В процессе шлифования на деталь действует сила резания, прогибающая ее. В этом случае подушка также переместится, что фиксируется датчиком, который подает в блок сравнения сигнал измененной величины зазора, после чего сжатый воздух поступает в карман подушки, оказывая силовое воздействие на деталь. Последняя возвращается в первоначальное положение, и прогиб компенсируется. Процесс поддерживается в автоматическом режиме. Такая конструкция повышает качество обработки из-за быстродействия нагружателя и исключения влияния погрешностей обрабатываемой детали при компенсации ее прогиба под действием силы резания. 1 ил.

Устройство для продольного шлифования, содержащее нагружатель для силового воздействия на обрабатываемую деталь в плоскости действия силы резания и систему его управления, включающую датчик перемещения, усилитель и блок сравнения, отличающееся тем, что использован аэростатический нагружатель в виде установленной в корпусе с возможностью перемещения в радиальном направлении относительно обрабатываемой детали при ее прогибе подушки с осевым каналом и карманом на рабочей поверхности, при этом датчик перемещения расположен в корпусе нагружателя с возможностью регистрации величины зазора между датчиком и подушкой, а блок сравнения предназначен для регулирования величины давления воздуха, подаваемого в нагружатель, пропорционально величине прогиба обрабатываемой детали.

| Система управления упругими перемещениями круглошлифовального станка | 1980 |

|

SU931437A1 |

| Способ шлифования | 1981 |

|

SU1000237A1 |

| Способ механической обработки и устройство для его осуществления | 1983 |

|

SU1355452A1 |

| Устройство для обработки цилиндрических поверхностей | 1972 |

|

SU573264A1 |

| КОРРЕКТОР ГЕМОРЕОЛОГИЧЕСКИХ НАРУШЕНИЙ ПРИ ЗАБОЛЕВАНИЯХ, ОСЛОЖНЕННЫХ СИНДРОМОМ ПОВЫШЕННОЙ ВЯЗКОСТИ КРОВИ | 2009 |

|

RU2406500C1 |

Авторы

Даты

2002-07-20—Публикация

2000-11-13—Подача