Изобретение относится к научным моделям и может быть использовано в машиностроении, преимущественно при суперфинишировании и хонинговании.

Известны способы моделирования процесса формообразования с помощью математических уравнений.

Известен способ моделирования процесса формообразования цилиндрической поверхности в поперечном сечении, выбранный в качестве прототипа, при котором исходное отклонение от круглости обрабатываемой поверхности представляют в виде суммы гармонических погрешностей с помощью ряда Фурье и,посредством математических преобразований и вычислений определяют характер и интенсивность изменения любой гармонической погрешности.

Известное устройство для моделирования процесса формообразования, выбранное в качестве прототипа, содержит плоское основание и модель обрабатываемой детали в виде замкнутой плоской кривой, имеющей отклонение от круглости.

Недостаток известного способа и устройства в том, что они предназначены для шлифования только одним инструментом и

VI 00

о чэ

Ч)

N

не позволяют моделировать процесс формообразования При обработке, например, плавающими брусковыми головками с двумя абразивными брусками и одной нережущей опорой или с тремя брусками. Другой недостаток известного способа состоит в его сложности и трудоемкости.

Целью изобретения является оптимизация процесса формообразования при обработке с базированием детали по трем элементам обрабатывающего устройства, охватывающим обрабатываемую поверхность, или, наоборот, с базированием обрабатывающего устройства теми же тремя элемента w по обрабатываемой поверхности

Это достигается тем, что в способе моделирования процесса формообразования поверхности вращения, при котором исходное отклонение от круглости обрабатываемой поверхности представляют в виде суммы гармонических погрешностей и определяют характер и интенсивность изменения любой из них, согласно изобретению используют плоскую поверхность с нанесенной на нее замкнутой кривой, имеющей отклонение от круглости в виде исследуемой гармонической погрешности с увеличенной амплитудой, у этой кривой выбирают два радиуса различной величины (для повышения точности результатов моделирования удобнее всего брать максимальный и минимальный радиусы), на прямых, задаваемых этими радиусами, строят отрезки, длины которых пропорциональны съем- ам материала на обрабатываемой поверхности в данных радиальных направлениях, измеряют длины полученных отрезков и по разности этих длин судят о характере и интенсивности изменения исследуемой гармонической погрешности. Если на прямой, задаваемой большим радиусом, оказался отрезок большей длины, то делают выоод об уменьшении исследуемой гармонической погрешности в случае обработки наружной поверхности или об ее увеличении в случае обработки внутренней поверхности В противном случае, когда на прямой, задаваемой большим радиусом, оказался отрезок меньшей длины, делают противоположный вывод.

При этом чем ббльше разность длин отрезков, тем выше интенсивность изменения погрешности. Если длины обоих отрезков одйнаковьК то делают вывод о копировании погрешности в процессе обработки без изменения ее амплитуды

Цель достигается также тем, что основание имеет множество концентрических окружное гей и луч, исходящий из центра этих

окружностей, а кривая, моделирующая обрабатываемую деталь, нанесена на поверхность плоского листа, выполненного из прозрачного материала.

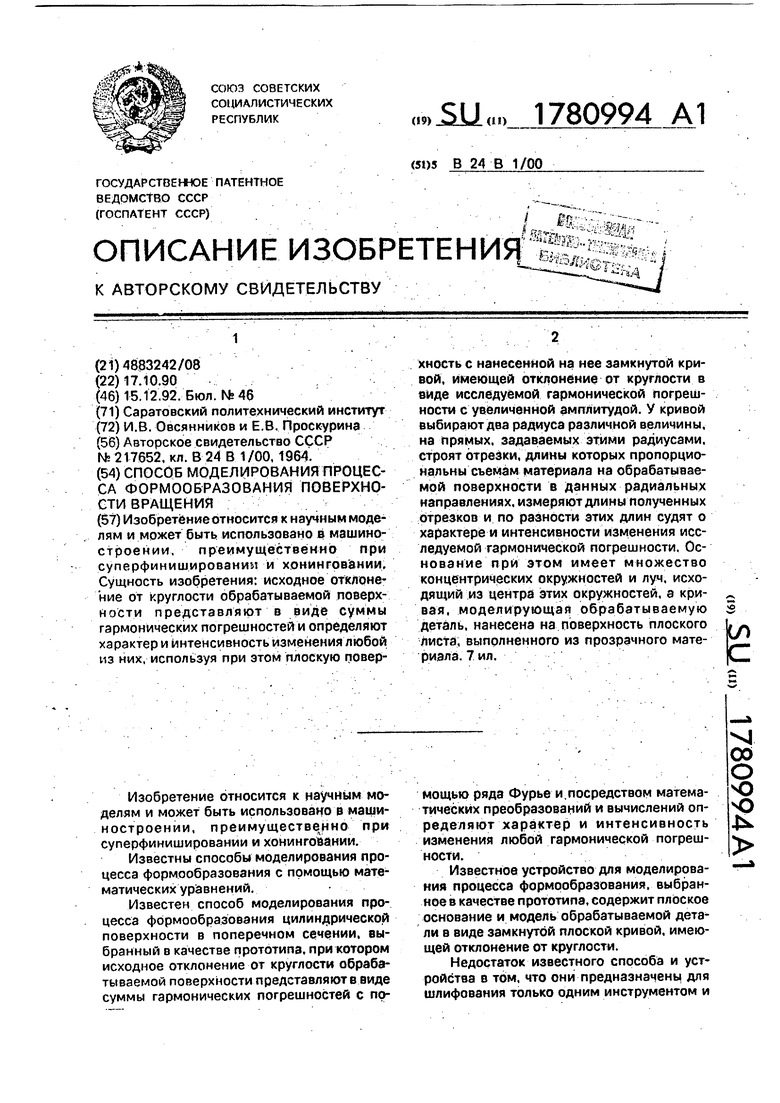

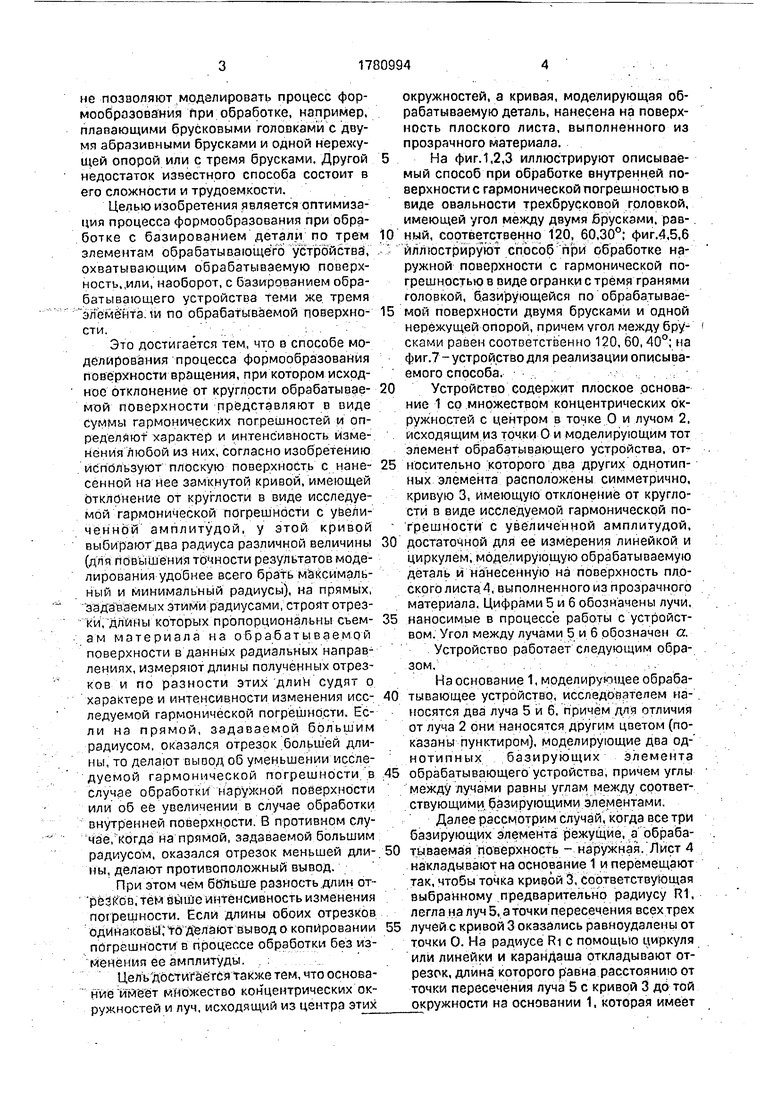

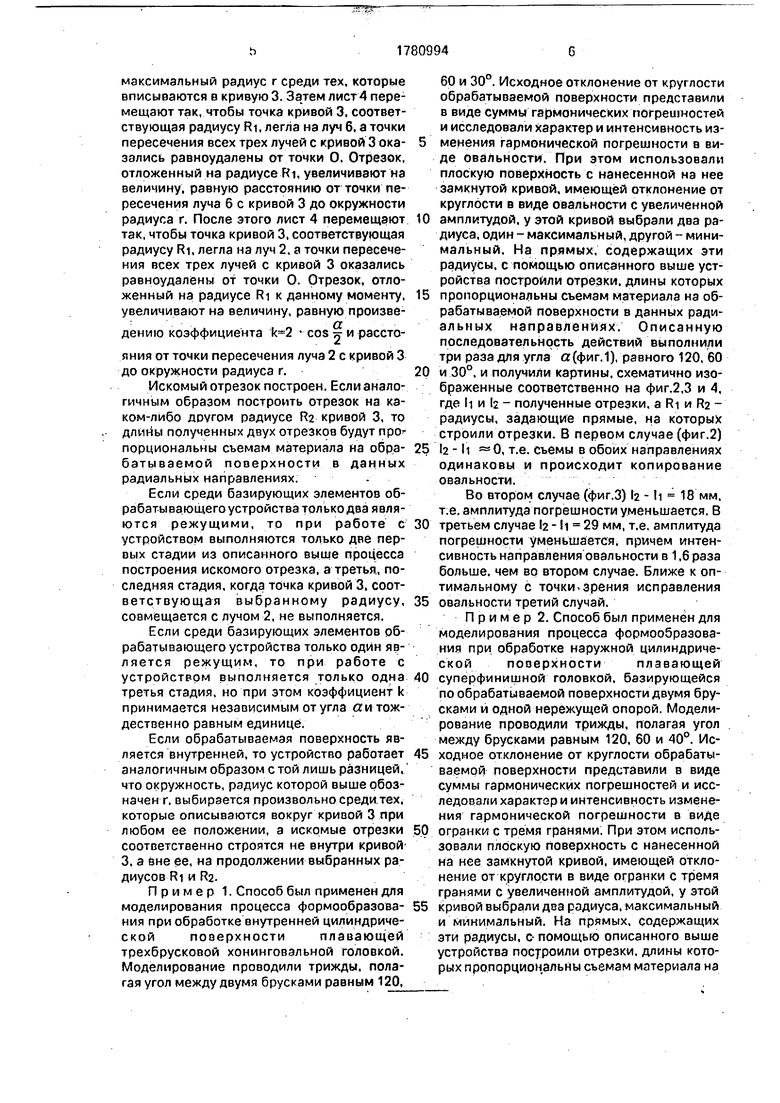

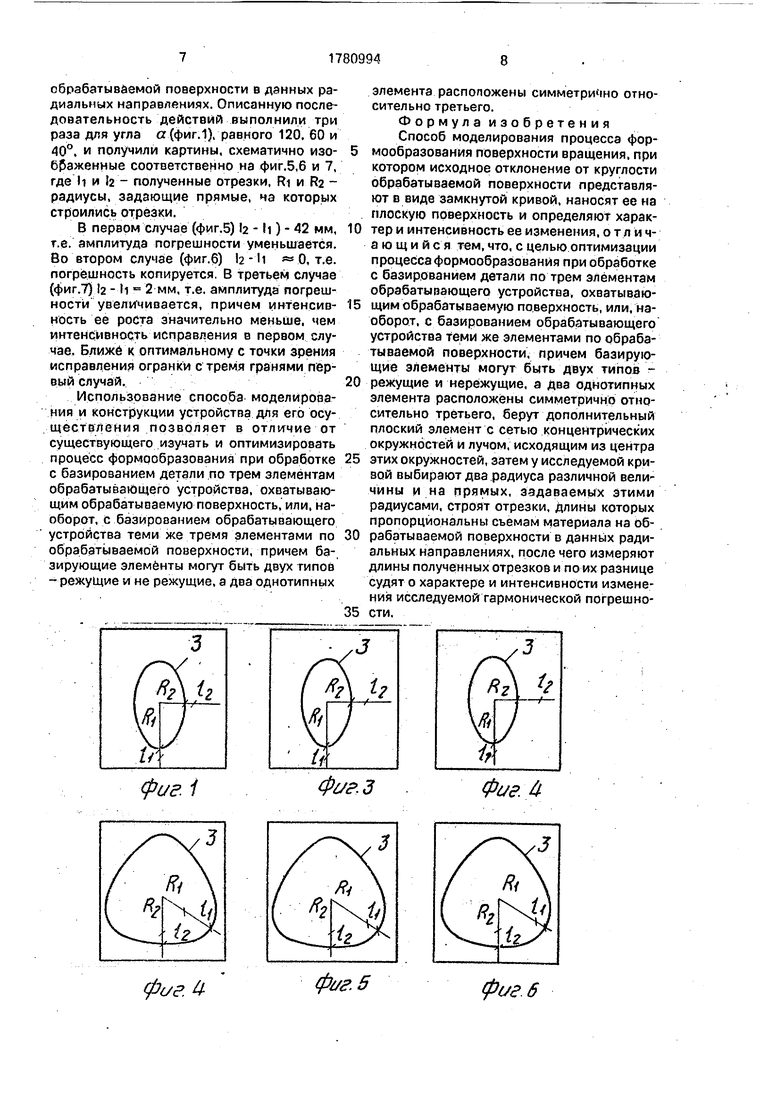

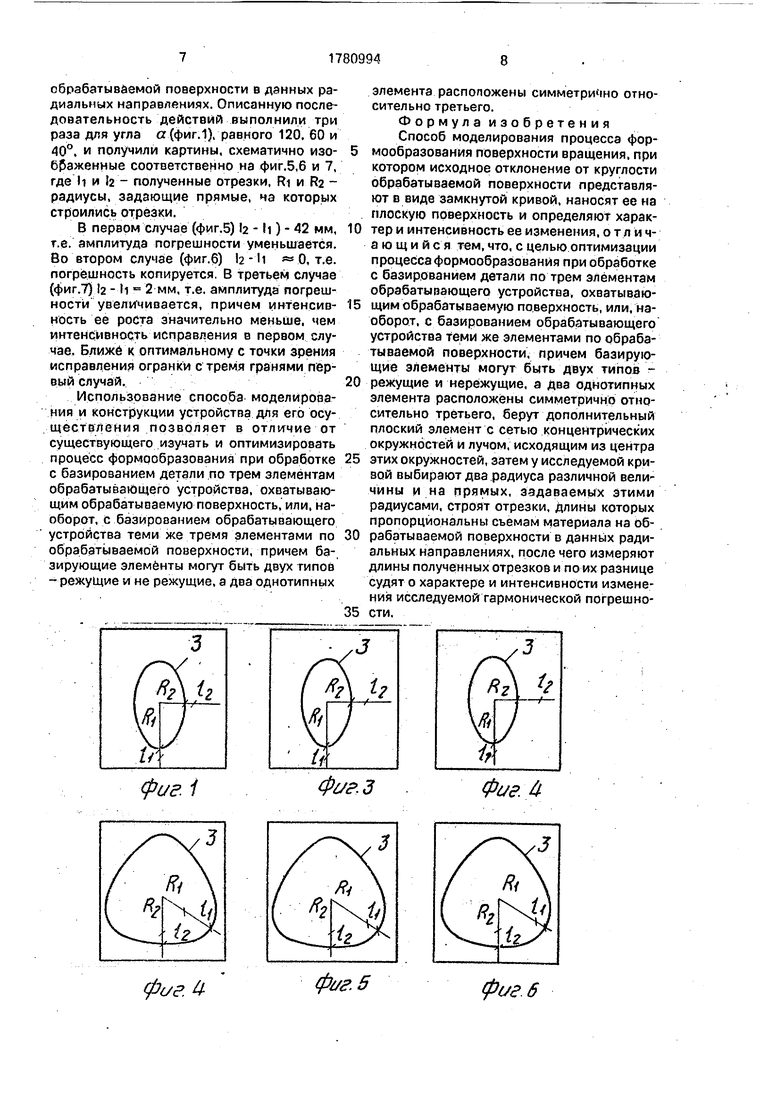

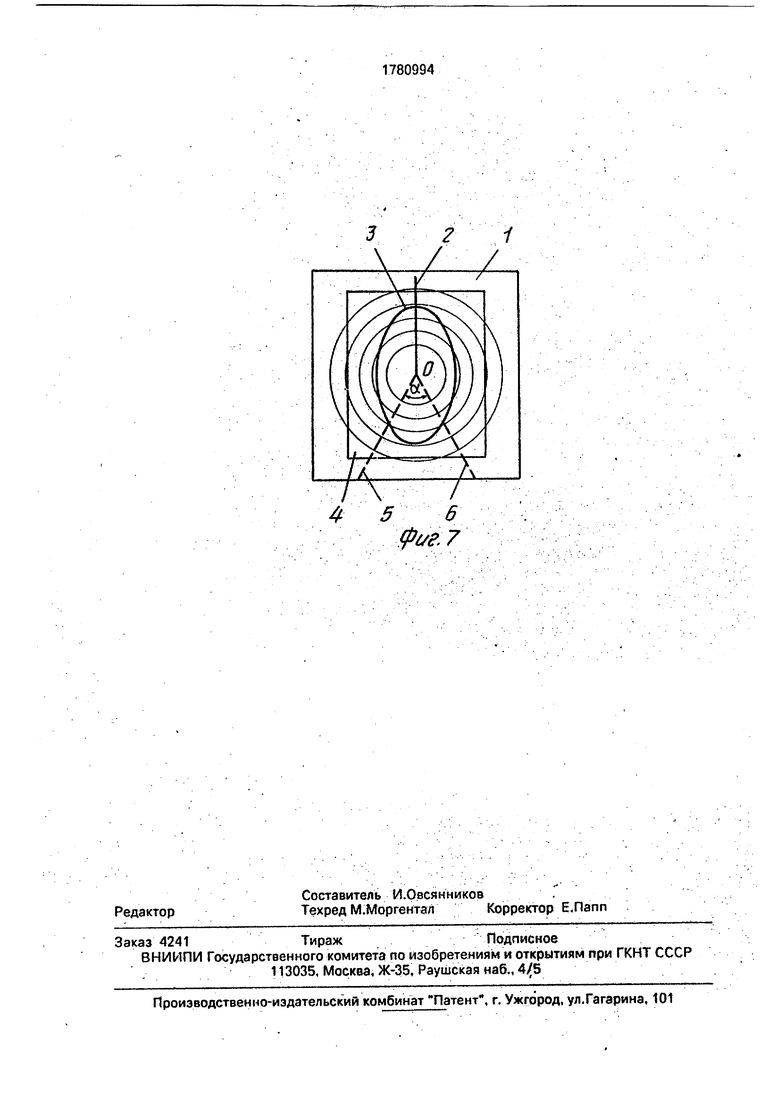

На фиг. 1,2,3 иллюстрируют описываемый способ при обработке внутренней поверхности с гармонической погрешностью в виде овальности трехбрусковой головкой, имеющей угол между двумя брусками, рав0 ный, соответственно 120, 60,30°; фиг.4,5,6 иллюстрируют способ при обработке наружной поверхности с гармонической погрешностью в виде огранки с тремя гранями головкой, базирующейся по обрабатывае5 мой поверхности двумя брусками и одной нережущей опорой, причем угол между брусками равен соответственно 120, 60,40°; на фиг.7-устройство для реализации описываемого способа.

0 Устройство содержит плоское основание 1 со множеством концентрических окружностей с центром в точке О и лучом 2, исходящим из точки О и моделирующим тот элемент обрабатывающего устройства, от5 носительно которого два других однотипных элемента расположены симметрично, кривую 3, имеющую отклонение от круглости в виде исследуемой гармонической погрешности с увеличенной амплитудой,

0 достаточной для ее измерения линейкой и циркулем, моделирующую обрабатываемую деталь и нанесенную на поверхность плоского листа 4, выполненного из прозрачного материала. Цифрами 5 и 6 обозначены лучи,

5 наносимые в процессе работы с устройством. Угол между лучами 5 и 6 обозначен а. Устройство работает следующим образом.

На основание 1, моделирующее обраба0 тывающее устройство, исследойателем наносятся два луча 5 и б, причем для отличия от луча 2 они наносятся другим цветом (показаны пунктиром), моделирующие два однотипных базирующих элемента

5 обрабатывающего устройства, причем углы между лучами равны углам между соответствующими базирующими элементами.

Далее рассмотрим случай, когда все три базирующих элемента режущие, а обраба0 тываемая поверхность - наружная. Лист 4 накладывают на основание 1 и перемещают так, чтобы точка кривой 3, соответствующая выбранному предварительно радиусу R1, легла на луч 5, а точки пересечения всех трех

5 лучей с кривой 3 оказались равноудалены от точки О. На радиусе RI с помощью циркуля или линейки и карандаша откладывают отрезок, длина которого равна расстоянию от точки пересечения луча 5 с кривой 3 до той окружности на основании 1, которая имеет

максимальный радиус г среди тех, которые вписываются в кривую 3. Зачтем лист 4 перемещают так, чтобы точка кривой 3. соответствующая радиусу RI, легла на луч 6, а точки пересечения всех трех лучей с кривой 3 оказались равноудалены от точки О. Отрезок, отложенный на радиусе RI, увеличивают на величину, равную расстоянию от точки пересечения луча 6 с кривой 3 до окружности радиуса г. После этого лист 4 перемещают так, чтобы точка кривой 3, соответствующая радиусу RI, легла на луч 2, а точки пересечения всех трех лучей с кривой 3 оказались равноудалены от точки О. Отрезок, отложенный на радиусе RI к данному моменту, увеличивают на величину, равную произведению коэффициента cos « и расстояния от точки пересечения луча 2 с кривой 3 до окружности радиуса г.

Искомый отрезок построен. Если аналогичным образом построить отрезок на каком-либо другом радиусе Ra кривой 3, то длины полученных двух отрезков будут пропорциональны съемам материала на обра- батываемой поверхности в данных радиальных направлениях.

Если среди базирующих элементов обрабатывающего устройства только два являются режущими, то при работе с устройством выполняются только две первых стадии из описанного выше процесса построения искомого отрезка, а третья, последняя стадия, когда точка кривой 3, соответствующая выбранному радиусу, совмещается с лучом 2, не выполняется.

Если среди базирующих элементов обрабатывающего устройства только один является режущим, то при работе с устройством выполняется только одна третья стадия, но при этом коэффициент к принимается независимым от угла аи тождественно равным единице.

Если обрабатываемая поверхность является внутренней, то устройство работает аналогичным образом с той лишь разницей, что окружность, радиус которой выше обозначен г. выбирается произвольно среди тех, которые описываются вокруг кривой 3 при любом ее положении, а искомые отрезки соответственно строятся не внутри кривой 3, а вне ее, на продолжении выбранных радиусов RI и R2.

Пример 1. Способ был применен для моделирования процесса формообразования при обработке внутренней цилиндриче- ской поверхности плавающей трехбрусковой хонинговальной головкой. Моделирование проводили трижды, полагая угол между двумя брусками равным 120,

60 и 30°. Исходное отклонение от круглости обрабатываемой поверхности представили в виде суммы гармонических погрешностей и исследовали характер и интенсивность из- 5 менения гармонической погрешности в виде овальности. При этом использовали плоскую поверхность с нанесенной на нее замкнутой кривой, имеющей отклонение от круглости в виде овальности с увеличенной

0 амплитудой, у этой кривой выбрали два радиуса, один - максимальный, другой - минимальный. На прямых, содержащих эти радиусы, с помощью описанного выше устройства построили отрезки, длины которых

5 пропорциональны съемам материала на обрабатываемой поверхности в данных ради- альных направлениях. Описанную последовательность действий выполнили три раза для угла а(фиг.1), равного 120, 60

0 и 30°, и получили картины, схематично изображенные соответственно на фиг.2,3 и 4, где И и 12 - полученные отрезки, a RI и Ra - радиусы, задающие прямые, на которых строили отрезки. В первом случае (фиг.2)

5 2 - И 0, т.е. съемы в обоих направлениях одинаковы и происходит копирование овальности.

Во втором случае (фиг.З) l2 - li 18 мм, т.е. амплитуда погрешности уменьшается. В

0 третьем случае г - И 29 мм, т.е. амплитуда погрешности уменьшается, причем интенсивность направления овальности в 1,6 раза больше, чем во втором случае. Ближе к оптимальному с точки зрения исправления

5 овальности третий случай.

Пример 2. Способ был применен для моделирования процесса формообразования при обработке наружной цилиндрической поверхности плавающей

0 суперфинишной головкой, базирующейся по обрабатываемой поверхности двумя брусками и одной нережущей опорой. Моделирование проводили трижды, полагая угол между брусками равным 120, 60 и 40°. Ис5 ходное отклонение от круглости обрабатываемой поверхности представили в виде суммы гармонических погрешностей и исследовали характер и интенсивность изменения гармонической погрешности в виде

0 огранки с тремя гранями. При этом использовали плоскую поверхность с нанесенной на нее замкнутой кривой, имеющей отклонение от круглости в виде огранки с тремя гранями с увеличенной амплитудой, у этой

5 кривой выбрали два радиуса, максимальный и минимальный. На прямых, содержащих эти радиусы, с- помощью описанного выше устройства посуроили отрезки, длины которых пропорциональны съемам материала на

обрабатываемой поверхности в данных радиальных направлениях. Описанную последовательность действий выполнили три раза для угла ог(фиг.1), равного 120, 60 и 40°, и получили картины, схематично изо- блаженные соответственно на фиг.5,6 и 7, где И и 12 - полученные отрезки, RI и R2 - радиусы, задающие прямые, ча которых строились отрезки.

В первом случае (фиг.5) fc - И ) - 42 мм, т.е. амплитуда погрешности уменьшается. Во втором случае (фиг.6) b - И « 0, т.е. погрешность копируется. В третьем случае (фиг.7) z - И - 2 мм, т.е. амплитуда погрешности увеличивается, причем интенсив- ность ее роста значительно меньше, чем интенсивность исправления в первом случае. Ближе к оптимальному с точки зрения исправления огранки с тремя гранями первый случай.

Использование способа моделирования и конструкции устройства для его осуществления позволяет в отличие от существующего изучать и оптимизировать процесс формообразования при обработке с базированием детали по трем элементам обрабатывающего устройства, охватывающим обрабатываемую поверхность, или, наоборот, с базированием обрабатывающего устройства теми же тремя элементами по обрабатываемой поверхности, причем базирующие элементы могут быть двух типов - режущие и не режущие, а два однотипных

элемента расположены симметрично относительно третьего.

Формула изобретения Способ моделирования процесса формообразования поверхности вращения, при котором исходное отклонение от круглости обрабатываемой поверхности представляют в виде замкнутой кривой, наносят ее на плоскую поверхность и определяют характер и интенсивность ее изменения, отличающийся тем, что. с целью оптимизации процесса формообразования при обработке с базированием детали по трем элементам обрабатывающего устройства, охватывающим обрабатываемую поверхность, или, наоборот, с базированием обрабатывающего устройства теми же элементами по обрабатываемой поверхности, причем базирующие элементы могут быть двух типов - режущие и нережущие, а два однотипных элемента расположены симметрично относительно третьего, берут дополнительный плоский элемент с сетью концентрических окружностей и лучом, исходящим из центра этих окружностей, затем у исследуемой кривой выбирают два радиуса различной величины и на прямых, задаваемых этими радиусами, строят отрезки, длины которых пропорциональны съемам материала на обрабатываемой поверхности в данных радиальных направлениях, после чего измеряют длины полученных отрезков и по их разнице судят о характере и интенсивности изменения исследуемой гармонической погрешности.

if

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕСЦЕНТРОВОГО СУПЕРФИНИШИРОВАНИЯ КРУГОВЫХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2201862C2 |

| Способ суперфиниширования валов | 1990 |

|

SU1824289A1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ | 2004 |

|

RU2270085C2 |

| СПОСОБ БЕСЦЕНТРОВОГО ТОЧЕНИЯ КРУГЛЫХ ДЕТАЛЕЙ | 1969 |

|

SU241903A1 |

| Способ установки деталей в самоцентрирующем устройстве | 1982 |

|

SU1096071A1 |

| СПОСОБ ИЗМЕРЕНИЯ ДИАМЕТРА ИЗДЕЛИЯ | 2003 |

|

RU2267088C2 |

| СПОСОБ РАЗНОСТНОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ОТ КРУГЛОСТИ | 2002 |

|

RU2239785C2 |

| Устройство для измерения формы профиля фасонных поверхностей | 1988 |

|

SU1712771A1 |

| Способ бесцентрового шлифования тел вращения | 1988 |

|

SU1541022A1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1995 |

|

RU2094206C1 |

Изобретение относится к научным моделям и может быть использовано в машиностроении, преимущественно при суперфинишировании и хонинговании. Сущность изобретения: исходное отклонение от крутости обрабатываемой поверхности представляют в виде суммы гармонических погрешностей и определяют характер и интенсивность изменения любой из них, используя при этом плоскую поверхность с нанесенной на нее замкнутой кривой, имеющей отклонение от круглости в виде исследуемой гармонической погрешности с увеличенной амплитудой. У кривой выбирают два радиуса различной величины, на прямых, задаваемых этими радиусами, строят отрезки, длины которых пропорциональны съемам материала на обрабатываемой поверхности в данных радиальных направлениях, измеряют длины полученных отрезков и по разности этих длин судят о характере и интенсивности изменения исследуемой гармонической погрешности. Основание при этом имеет множество концентрических окружностей и луч, исходящий из центра этих окружностей, а кривая, моделирующая обрабатываемую деталь, нанесена на поверхность плоского листа, выполненного из прозрачного материала. 7 ил. & Ё

фиг. 1

фи.3

фагЛ

фиг. 5

Фиг. &

фиг.6

| ПРИБОР ДЛЯ МОДЕЛИРОВАНИЯ ТРАЕКТОРИИ ТОЧКИ | 0 |

|

SU217652A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-12-15—Публикация

1990-10-17—Подача