Предлагаемый способ относится к суперфинишированию и может быть использован для наладки бесцентрового суперфинишного станка при обработке изделий различных диаметров.

В последнее время в технике при финишной обработке тел вращения все большее распространение получают способы суперфиниширования. Поверхности деталей, полученных суперфинишированием, имеют высокое качество, обусловленное высокой точностью формы, низкой шероховатостью, значительной площадью контакта с сопрягаемой поверхностью и остаточными сжимающими напряжениями.

При обработке цилиндрических изделий применение получили бесцентровые суперфинишные станки с двухвалковыми устройствами. В таких станках на вращающееся изделия, помещенные между двумя валками, воздействуют с малым удельным давлением один или несколько осциллирующих брусков. Валковое устройство одновременно выполняет транспортную и формообразующую функции. Продольное перемещение изделий происходит за счет осевой составляющей силы трения, возникающей при развороте одного или обоих валков на некоторый угол относительно оси изделий. При этом для обеспечения качества обработки траектория движения изделий должна быть прямолинейной и параллельной направлению осцилляции брусков станка (см. Мазальский В.Н. Суперфинишные станки. - Л.: Машиностроение, 1988. - С.80-81).

Валки проектируются для одного конкретного диаметра обрабатываемого изделия. Однако затем одно и тоже валковое устройство используют для обработки изделий определенного диапазона диаметров. В результате появляются погрешности траектории движения изделий по таким валкам.

Наладка станка на обработку изделий различных диаметров призвана уменьшить указанные погрешности.

Известен способ наладки бесцентрового шлифовального станка (см. Рувинов Д.Я. Автоматическая загрузка изделий двухвалковыми устройствами // Механизация и автоматизация производства, 1960, №4. - С.7-10). Данный способ применяется для автоматической загрузки изделий на бесцентрово-шлифовальных станках, имеющих отличную от суперфиниширования схему обработки, и не может быть напрямую использован для наладки суперфинишных станков.

Известен способ наладки бесцентрового суперфинишного станка, заключающийся в развороте одного или обоих валков относительно друг друга на заданный угол (см. Мазальский В.Н. Суперфинишные станки. - Л.: Машиностроение, 1988. - С.62-63). Валковое устройство имеет возможность регулирования только межосевого расстояния валков. Такой способ наладки может применяться только для изделий близких диаметров. Очевидно, что для обработки изделий большого диапазона диаметров требуется большое количество пар валков.

Наиболее близким техническим решением по совокупности существенных признаков к предложенному изобретению является способ по Мазальскому В.Н. Суперфинишные станки. - Л.: Машиностроение, 1988. - С.80-81. В указанной работе рассматривается способ наладки бесцентрового суперфинишного станка для обработки определенного диапазона диаметров изделий, в котором прямолинейную траекторию движения изделий задают параллельно оси симметрии инструмента в вертикальной плоскости за счет установки угла скрещивания и межосевого расстояния валков.

Трудности при реализации известного способа наладки суперфинишного станка связаны с невозможностью одновременного создания прямолинейной траектории, параллельной оси симметрии инструментовки в вертикальной и в горизонтальной плоскостях. Конструкция валкового устройства с регулируемыми углом разворота в вертикальной плоскости и межосевым расстоянием валков не позволяет осуществить совмещение оси изделий и проекции оси симметрии инструментов в горизонтальной плоскости. В результате снижается качество обработки.

Задачей настоящего изобретения является повышение качества обрабатываемых изделий за счет увеличения точности наладки бесцентрового суперфинишного станка.

Поставленная задача решается тем, что предложен способ наладки бесцентрового суперфинишного станка, включающий обеспечение прямолинейной траектории движения изделий параллельно оси симметрии инструментов, размещенных на инструментальной каретке, путем установки соответствующих межосевого расстояния между валками валкового устройства и угла их скрещивания.

Новым в предложенном изобретении является то, что дополнительно осуществляют совмещение проекции оси симметрии инструментов на горизонтальную плоскость с осью изделий, лежащей в этой же плоскости, для чего валковое устройство и инструментальную каретку разворачивают друг относительно друга вокруг вертикали.

Новым в предложенном изобретении является также то, что совмещение проекции оси симметрии инструментов с осью изделий осуществляют путем размещения на валках партии эталонных изделий и замены инструментов на время наладки мерными призмами, при этом разворот валкового устройства и инструментальной каретки друг относительно друга производят до совмещения соответствующих поверхностей изделий и призм, которое контролируют на просвет.

Технический результат заявленного изобретения заключается в повышении качества обработки и значительном сокращении трудозатрат при наладке обрабатывающего оборудования.

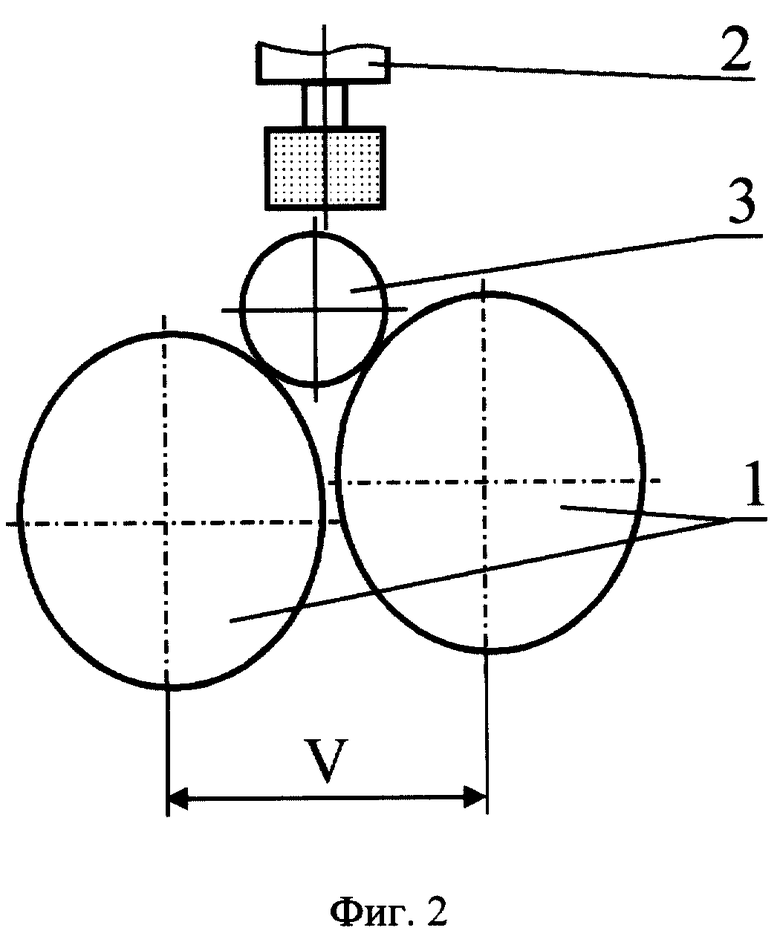

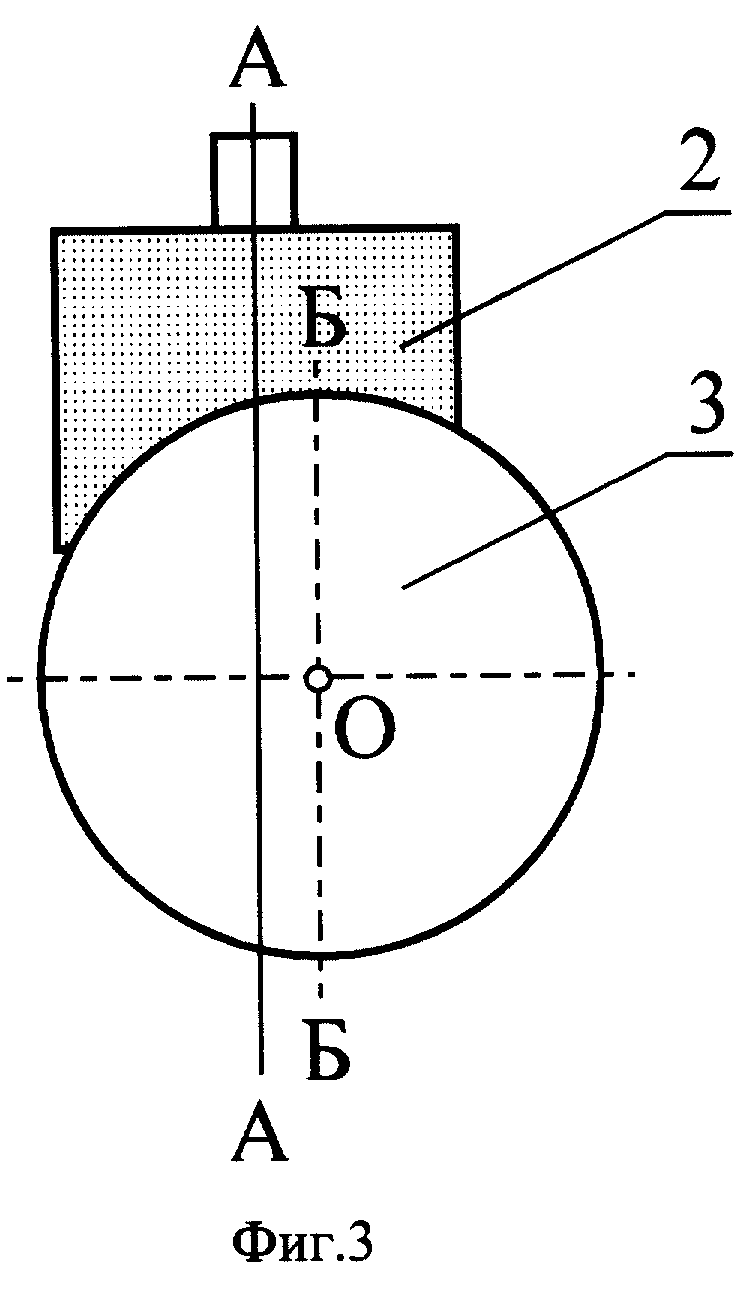

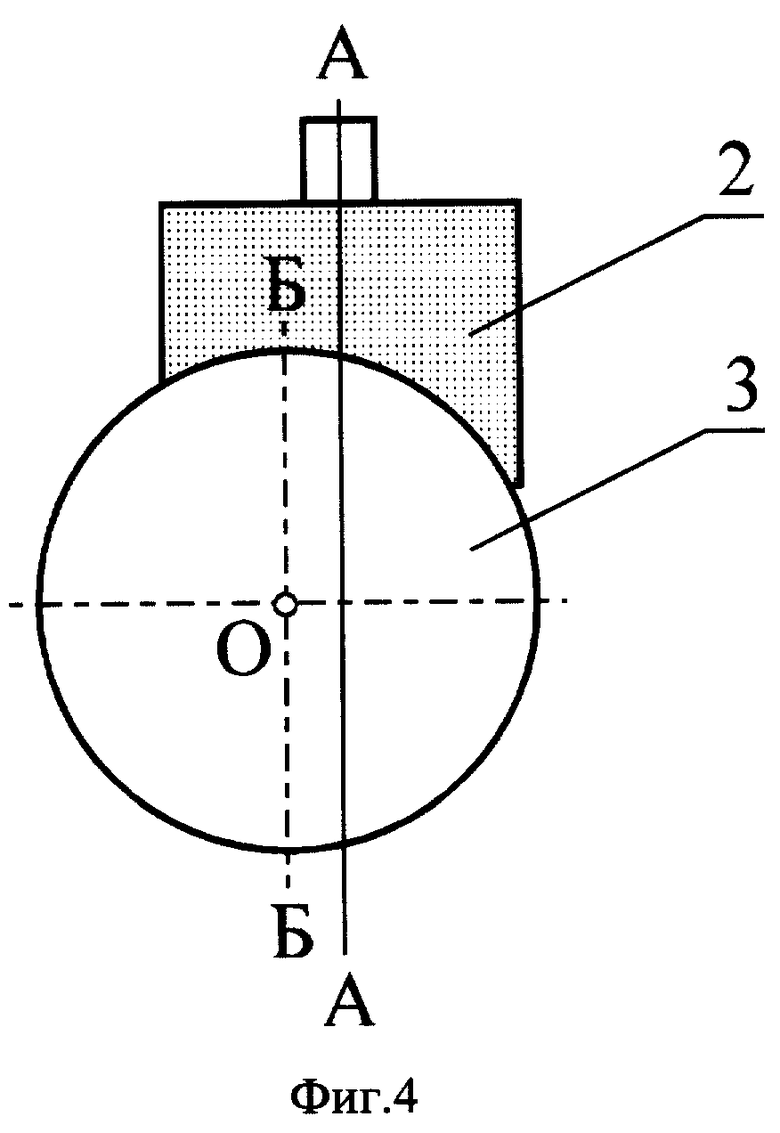

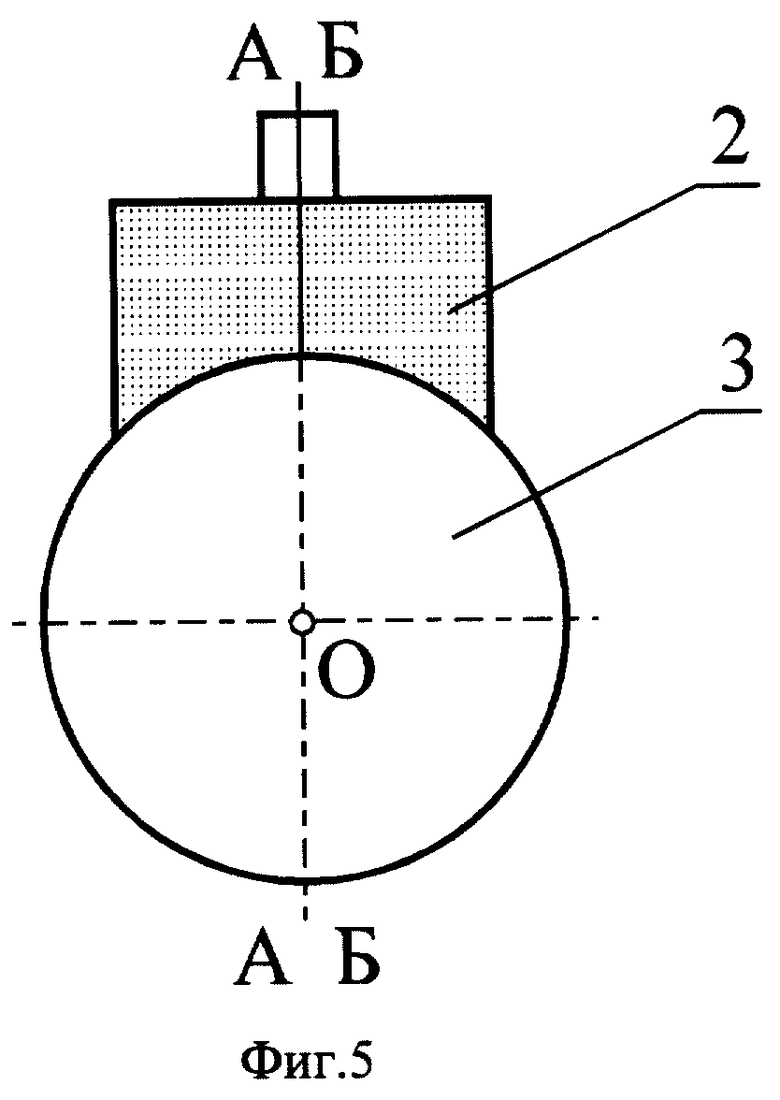

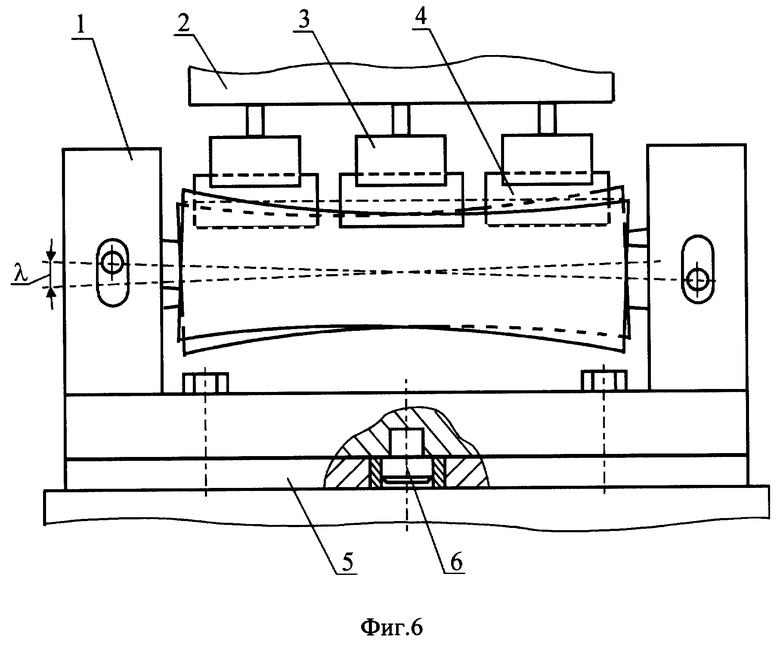

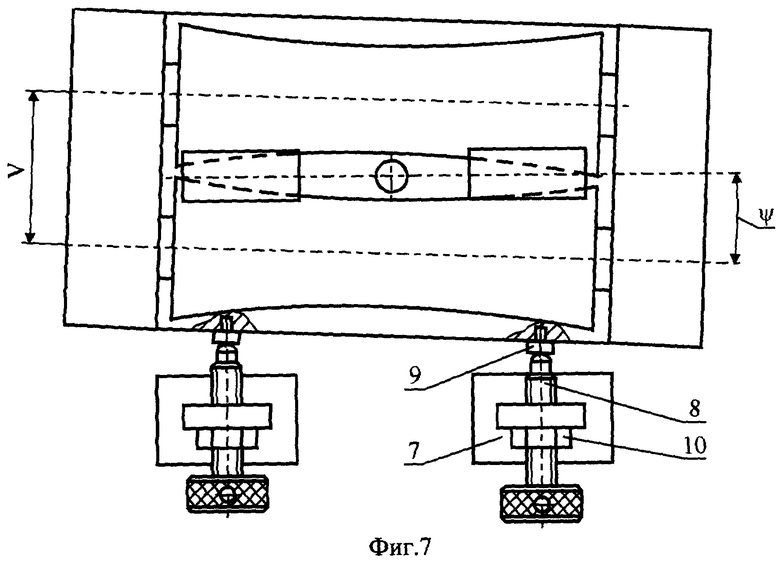

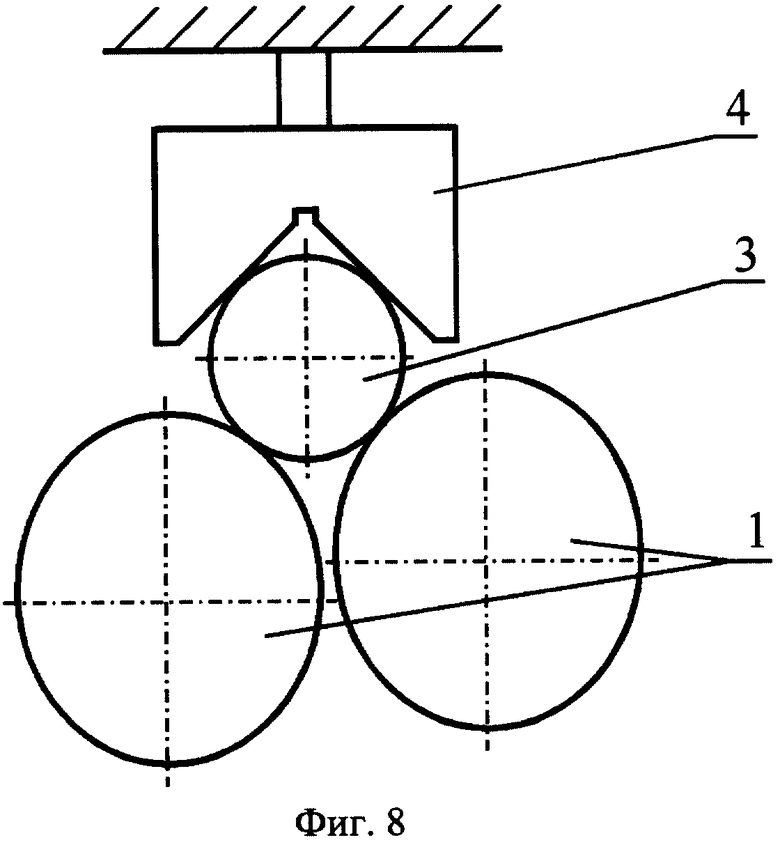

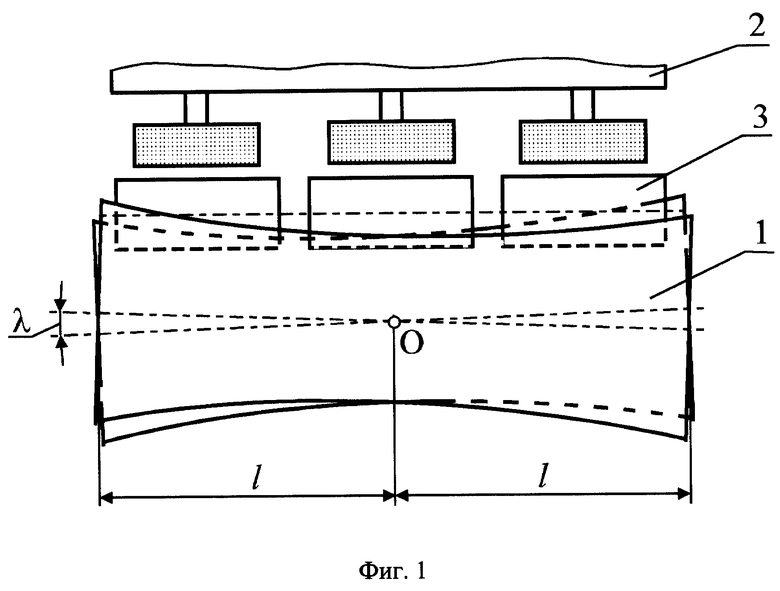

На фиг.1, 2 показана схема относительного положения инструментов и изделий при обработке; на фиг.3-4 - погрешности в горизонтальной плоскости при настройке по известному способу; на фиг.5 - совмещение проекции оси симметрии инструментов на горизонтальную плоскость с осью изделий; на фиг.6 - схема наладки и конструкция валкового устройства суперфинишного станка, вид сбоку; на фиг.7 - схема наладки и конструкция валкового устройства суперфинишного станка, вид сверху; на фиг.8 - контроль изделий мерной призмой.

Валковое устройство 1 суперфинишного станка обеспечивает базирование и подачу изделий 3 при обработке (фиг.1, 2). Валки суперфинишного станка имеют сложный профиль и рассчитываются под конкретный диаметр изделий. Именно для него при определенных наладках достигается точность траектории движения изделий и соответственно качество обработки. При обработке на одних и тех же валках изделий различного диаметра, отличного от исходного при расчете валков, траектория движения не соответствует требуемой, следствием чего являются отклонения формы изделий от цилиндрической и увеличение шероховатости поверхности.

На фиг.3-4 ось симметрии инструментов лежит в вертикальной плоскости А, а плоскость Б является той плоскостью, в которой лежит ось О изделий. Таким образом, необходимо проекцию оси симметрии инструментов, размещенных на инструментальной каретке 2 станка, при наладке совместить с осью изделий, как показано на фиг.5.

При настройке суперфинишного станка по углу скрещивания λ и межосевому расстоянию V валков удается только уменьшить кривизну траектории (создать прямолинейность) и обеспечить ее параллельность оси симметрии инструментов (фиг.6). Но в этом случае в горизонтальной плоскости появляется отклонение траектории движения изделии (положения оси изделий) от проекции оси инструментов на определенный угол ψ, симметричное относительно точки О скрещивания валков.

Так как траектория движения изделий есть прямая, симметричная относительно точки скрещивания валков, то для точной наладки станка дополнительно совмещают проекцию оси симметрии инструментов на горизонтальную плоскость с осью изделий, лежащей в этой же плоскости, для чего валковое устройство 1 и инструментальную каретку 2 разворачивают вокруг вертикали относительно друг друга на необходимый угол ψ (фиг.7).

Чтобы исключить необходимость расчетов угла поворота ψ и повысить точность наладки, для совмещения оси изделий с проекцией оси симметрии инструментов на валках размещают партию эталонных изделий 3, а инструменты на время наладки заменяют мерными призмами 4. При этом устройство и каретку перемещают относительно друг друга до совмещения соответствующих поверхностей изделий и призм, которое контролируют на просвет (фиг.8). Использование призм обеспечивает универсальность и точность наладки, не зависящую от диаметра обрабатываемых изделий. Для прижима призм с учетом возможной разновысотности изделий призмы подпружинивают.

Для реализации предложенного способа требуется модернизация валкового устройства (см. фиг.6, 7). Устройство содержит подающее валковое устройство 1, дополнительную плиту 5, ось устройства 6, вокруг которой на необходимый угол поворачивается плита с валковым устройством, и регулировочные устройства, состоящие из стойки 7, винта 8, упора в плите 9. Валковое устройство устанавливается на станину станка. На фиг.6 регулировочные устройства условно не показаны.

Настройка станка при использовании предложенного валкового устройства осуществляется в следующей последовательности. Винты 8 перемещают в такое положение, чтобы они не мешали установке валкового устройства с плитой на станок. Валковое устройство фиксируют на плите с помощью оси 6, вокруг которой затем осуществляют поворот на необходимый угол, и устанавливают на станок.

В зависимости от направления поворота валкового устройства с плитой подводят один из винтов 8 к упору 9 и производят поворот на необходимый угол путем вращения винта. Как только поворот валкового устройства с плитой осуществили на необходимый угол, винт 8 контрится гайкой 10. На втором регулировочном устройстве винт 8 подводят к соответствующему упору 9 и закрепляют гайкой 10. Прижим всего валкового устройства с поворотной плитой к горизонтальной плоскости станка осуществляют болтами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ БЕСЦЕНТРОВОЙ СУПЕРФИНИШНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2253559C1 |

| ВАЛКИ БЕСЦЕНТРОВЫХ СУПЕРФИНИШНЫХ СТАНКОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2212994C2 |

| СПОСОБ БЕСЦЕНТРОВОГО СУПЕРФИНИШИРОВАНИЯ КРУГОВЫХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2201862C2 |

| СПОСОБ ШЛИФОВАНИЯ ВАЛКА БЕСЦЕНТРОВОГО СУПЕРФИНИШНОГО СТАНКА | 2004 |

|

RU2278014C2 |

| Способ формообразования роликов с выпуклой образующей | 2023 |

|

RU2811968C1 |

| Устройство для бесцентрового суперфиниширования конических бомбинированных роликов | 1972 |

|

SU621554A1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| Устройство для суперфиниширования | 1979 |

|

SU1057250A1 |

| Станок для суперфинишной обработки дорожек качения колец подшипников | 1976 |

|

SU607713A1 |

| Станок для суперфиниширования наружной цилиндрической поверхности | 1979 |

|

SU965739A1 |

Изобретение относится к области машиностроения и может быть использовано для наладки бесцентрового суперфинишного станка при обработке изделий различных диаметров. Прямолинейную траекторию движения изделий параллельно оси симметрии инструментов, размещенных на инструментальной каретке, обеспечивают путем установки соответствующих межосевого расстояния между валками валкового устройства и угла их скрещивания. Дополнительно осуществляют совмещение проекции оси симметрии инструментов на горизонтальную плоскость с осью изделий, лежащей в этой плоскости. Для этого валковое устройство и инструментальную каретку разворачивают друг относительно друга вокруг вертикали. В результате повышается точность наладки станка, способствующая повышению качества обработки. 1 з.п. ф-лы, 8 ил.

| МАЗАЛЬСКИЙ В.Н | |||

| Суперфинишные станки | |||

| - Л.: Машиностроение, 1988, с.80-81 | |||

| Бесцентровый станок для заточки суперфиниша цилиндрических изделий | 1939 |

|

SU58930A1 |

| Способ бесцентровой доводки | 1988 |

|

SU1609617A1 |

| DE 3225977 A1, 12.01.1984. | |||

Авторы

Даты

2004-11-10—Публикация

2003-02-18—Подача