Изобретение относится к области получения пористых углеродных материалов, в частности активных углей, и может быть использовано в адсорбционной технике, электротехнике, электронике и других областях техники.

Активные угли характеризуются высоким содержанием пор, размером менее  благодаря которым они обладают высокой адсорбирующей способностью. В практической деятельности, особенно за рубежом, в настоящее время для пор, размером менее

благодаря которым они обладают высокой адсорбирующей способностью. В практической деятельности, особенно за рубежом, в настоящее время для пор, размером менее  распространенным является термин "нанопоры". Поэтому активные угли можно считать углеродными нанопористыми материалами. В практическом применении для этих материалов большое значение имеют параметры пористой структуры. К параметрам пористой структуры относятся объем нанопор, их распределение по размерам, удельная поверхность. Указанные термины использованы для раскрытия сущности изобретения.

распространенным является термин "нанопоры". Поэтому активные угли можно считать углеродными нанопористыми материалами. В практическом применении для этих материалов большое значение имеют параметры пористой структуры. К параметрам пористой структуры относятся объем нанопор, их распределение по размерам, удельная поверхность. Указанные термины использованы для раскрытия сущности изобретения.

Применение углеродных нанопористых материалов в современных областях техники, таких как электроника, радиоэлектроника и т.д., требует направленного модифицирования параметров пористой структуры, обеспечивающего получение углеродного материала с варьируемым объемом, средним размером нанопор, их распределением по размерам.

Известным способом модифицирования пористой структуры углеродных нанопористых материалов является окисление пористого углеродного материала газообразным диоксидом углерода или парами воды при температуре 850-900oС [1]. Этим способом достигается развитие пористой структуры за счет химического взаимодействия газообразных окислителей с углеродным каркасом. Параметры пористой структуры углеродных материалов, получаемых таким способом, существенно зависят от условий проведения процесса и качества исходного сырья. В связи с тем, что процесс осуществляют в газовой фазе, диффузионные факторы оказывают большое влияние на протекание химических реакций, в результате которых осуществляется формирование нанопористости. Это затрудняет получение материалов с заданными параметрами пористой структуры. Для исключения влияния диффузии предпочтительно проводить процесс в жидкой фазе.

Известен способ модифицирования углеродных нанопористых материалов путем окисления азотной кислотой, являющийся наиболее близким к заявляемому решению [2]. Способ включает в себя обработку пористого углеродного материала концентрированной азотной кислотой при 80oС в течение 2 ч, отмывку и сушку при 200oС в течение 4 часов. Этот способ позволяет создать на поверхности нанопор кислые функциональные группы и применяется для получения материалов с улучшенной сорбционной емкостью по отношению к катионам металлов. Однако параметры пористой структуры в ходе модифицирования практически не изменяются.

Задачей изобретения является разработка способа, дающего возможность направленного модифицирования пористой структуры углеродного нанопористого материала и обеспечивающего расширение диапазона прикладных задач, для которых этот материал может эффективно использоваться.

Техническим результатом предлагаемого метода является увеличение объема и размера нанопор, а также расширение номенклатуры поглощаемых веществ.

Технический результат достигается за счет того, что модифицирование углеродного материала, содержащего поры с размером менее  , осуществляют циклами, каждый из которых включает в себя окисление в жидких окислителях и последующую обработку в неокислительной атмосфере при высокой температуре. Количество циклов определяется требуемым объемным содержанием нанопор или размером нанопор в конечном продукте.

, осуществляют циклами, каждый из которых включает в себя окисление в жидких окислителях и последующую обработку в неокислительной атмосфере при высокой температуре. Количество циклов определяется требуемым объемным содержанием нанопор или размером нанопор в конечном продукте.

Более предпочтительно стадию окисления углеродного нанопористого материала осуществлять путем обработки его 30-65% азотной кислотой. В качестве неокислительной атмосферы предпочтительно использовать аргон, а термообработку осуществлять в интервале температур 300-800oС.

При проведении окисления азотной кислотой с концентрацией ниже, чем 30%, не достигается требуемая степень окисления материала. Использование для окисления азотной кислоты с концентрацией выше 65% нежелательно, т.к. возникают трудности при работе с ней из-за образования газообразных оксидов азота.

Термообработка при температуре ниже 300oС не приводит к изменению пористой структуры материала, а при температуре 800oС процесс модифицирования полностью заканчивается.

Сущность изобретения состоит в следующем. При окислении жидкими окислителями, например азотной кислотой, происходит химическое взаимодействие поверхностных атомов углерода с окислителем, в результате которого образуются кислородсодержащие функциональные группы. Эти группы могут быть фенольными

карбоксильными

карбонильными

лактоновыми

Преимущество азотной кислоты как жидкого окислителя состоит в том, что этот реагент воздействует на базисные плоскости графитоподобных фрагментов, формирующих стенки нанопор углеродных нанопористых материалов, что позволяет целенаправленно создавать функциональные группы на образующихся дефектах на этих плоскостях.

Использование для окисления жидкого окислителя, в частности азотной кислоты, обеспечивает равномерное окисление всей поверхности нанопор за счет того, что при пропитке кислота полностью заполняет объем пор материала. Равномерное окисление обеспечивается независимо от размеров образцов, в том числе при обработке больших тел. В ходе последующей термообработки в инертной среде происходит разрушение функциональных групп. Это разрушение начинается при температуре около 300oС, при этом устойчивость групп зависит от их структуры. Наименее устойчивыми являются карбоксильные группы. Важным является то, что разрушение происходит с образованием газообразных оксидов углерода СО и СО2, т.е. в ходе десорбции кислорода одновременно удаляются атомы углерода с поверхности нанопор. Тем самым происходит увеличение объема и размера нанопор углеродного материала. После выполнения первого цикла обработки, если это необходимо, осуществляются второй и последующие циклы для достижения требуемых размеров и объема нанопор.

Сущность изобретения поясняется следующими примерами.

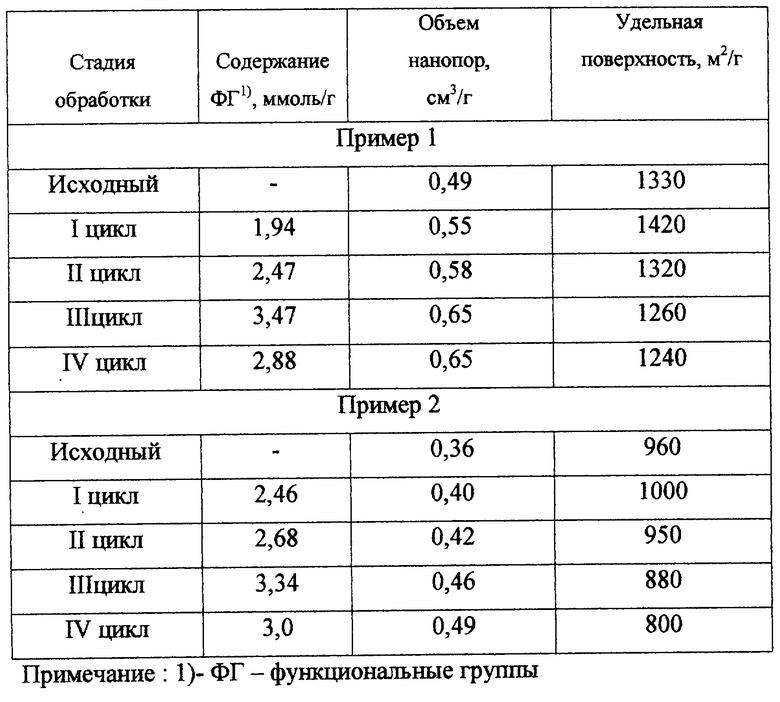

Пример 1. Навеску углеродного нанопористого материала в виде порошка, характеристики которого представлены в таблице, пропитывают азотной кислотой, имеющей концентрацию 65 мас.%. Пропитку осуществляют при остаточном давлении не более 100 Па при комнатной температуре в течение 15 мин для обеспечения проникновения кислоты во все нанопоры материала. Затем пропитанный кислотой порошок засыпают в колбу и заливают кислотой. Массовое соотношение кислоты и углеродного материала составляет 10:1. После этого колбу помещают в термостатируемую водяную баню, нагревают до 80oС и выдерживают в течение 2 ч. Затем кислоту сливают и промывают порошок дистиллированной водой до достижения рН промывных вод не менее 3. Затем порошок высушивают при (110±5)oС. Затем определяют содержание функциональных групп на поверхности материала. После этого материал помещают в проточный кварцевый реактор и осуществляют его обработку аргоном при нагревании в интервале температур 300-800oС со скоростью нагрева 20oС/мин. Затем при температуре 800oС выдерживают в течение 1 часа. Указанную обработку, включающую стадию окисления азотной кислотой и термообработку в инертной среде повторяют еще 3 раза. После каждого цикла обработки определяют параметры пористой структуры материала.

Полученные значения представлены в таблице.

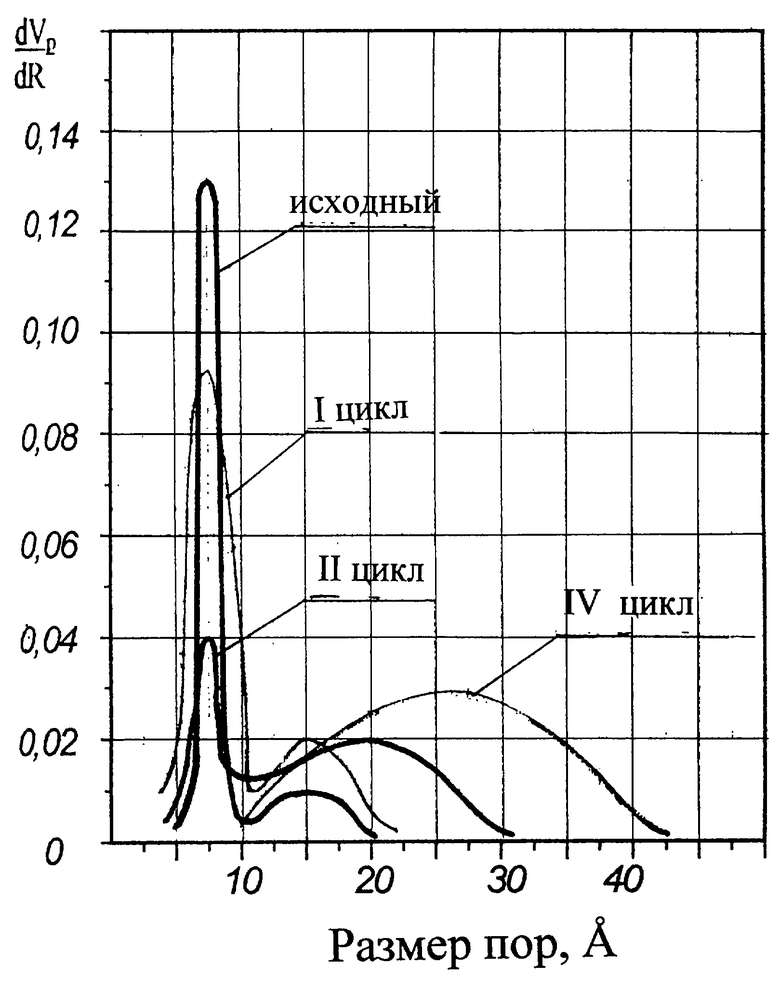

Пример 2. В качестве исходного материала используют углеродный нанопористый материал, изготовленный в виде дисков диаметром 20 мм и толщиной 1 мм. Обработку осуществляют аналогично примеру 1. Параметры пористой структуры представлены в таблице и на чертеже.

Свойства материалов определяли следующими методами.

Содержание функциональных групп после стадии окисления определяли по методике, включающей нейтрализацию функциональных групп раствором NaOH и последующее титрование соляной кислотой, описанной в [2]. Объем нанопор определяли эксикаторным методом по адсорбции бензола в статических условиях [3].

Удельную поверхность определяли из низкотемпературной адсорбции азота.

Распределение пор по размерам определяли из изотермы низкотемпературной адсорбции азота.

Представленные данные позволяют сделать вывод о том, что предложенный способ модифицирования приводит к увеличению объема и размера нанопор углеродного материала. Изделия согласно изобретению могут найти применение для поглощения органических веществ, в качестве электродных материалов. Заявляемый способ позволяет расширить номенклатуру поглощаемых веществ и использовать высокие адсорбционные свойства углеродных материалов в тех областях, которые ранее были недоступны из-за больших размеров молекул адсорбируемых веществ. Предложенный способ позволяет регулировать пористую структуру материалов в зависимости от конкретного применения и создать высокоэффективные материалы на базе дешевого исходного сырья.

Источники информации

1. Кельцев Н.В. Основы адсорбционной техники. - М.: Химия, с.262-264.

2. Jan Pawlaczyk, Halina Sobczak Badania  sorpcyjnych

sorpcyjnych  leczniczego. IV. Wptyw utleniania na

leczniczego. IV. Wptyw utleniania na  sorpcyjne carbo medicinalis. Исследование сорбционных свойств активированного угля. IV. Влияние окисления на сорбционные свойства carbo medicinalis // Acta polon. Pharm., XXXVII, Nr 6, 1980 (польск., рез рус., англ.), с.655-661.

sorpcyjne carbo medicinalis. Исследование сорбционных свойств активированного угля. IV. Влияние окисления на сорбционные свойства carbo medicinalis // Acta polon. Pharm., XXXVII, Nr 6, 1980 (польск., рез рус., англ.), с.655-661.

3. Кельцев Н.В. Основы адсорбционной техники. - М.: Химия, с.33.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО УГЛЕРОДНОГО ИЗДЕЛИЯ И ПОРИСТОЕ УГЛЕРОДНОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 1997 |

|

RU2151737C1 |

| ПОГЛОТИТЕЛЬ ВОДОРОДА НА ОСНОВЕ УГЛЕРОДА | 1999 |

|

RU2176981C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 1992 |

|

RU2018502C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ИЗДЕЛИЙ | 1993 |

|

RU2070435C1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРЫ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2164445C1 |

| ПОЛЕВОЙ ЭМИТТЕР ЭЛЕКТРОНОВ | 1998 |

|

RU2149477C1 |

| ПОЛИАМФОЛИТНЫЙ ВОЛОКНИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО АКТИВИРОВАНИЯ ВОЛОКНИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 1993 |

|

RU2070436C1 |

| АДСОРБЦИОННО-БАКТЕРИЦИДНЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2070438C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 1995 |

|

RU2093495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 1997 |

|

RU2130441C1 |

Изобретение предназначено для адсорбционной техники, электротехники и электроники и может быть использовано при получении активных углей, электродных материалов. Порошок нанопористого углеродного материала с объемом нанопор 0,49 см3/г и удельной поверхностью 1330 м2/г пропитывают жидким окислителем, например, азотной кислотой с концентрацией 30-65%. Выдерживают при комнатной температуре и остаточном давлении не более 100 Па 15 мин. Пропитанный порошок помещают в колбу и заливают кислотой. Массовое соотношение кислота : углеродный материал 10:1. После термостатирования на водяной бане при 80oС 2 ч кислоту сливают. Порошок отмывают от кислоты до рН не менее 3, высушивают при (110±5)oС. Определяют содержание функциональных групп. Оно должно быть не менее 1,0 ммоль/г. Термообработку проводят в среде аргона при 300-800oС со скоростью нагрева 20oС/мин. Выдерживают 1 ч. Цикл окисление - термообработка повторяют до достижения требуемых размеров и объема пор. Изобретение позволяет расширить номенклатуру поглощаемых веществ, регулировать пористую структуру углеродного материала, увеличить объем и размеры нанопор. 4 з.п. ф-лы, 1 ил., 1 табл.

включающий обработку материала в жидких окислителях и термообработку в неокислительной атмосфере, отличающийся тем, что сначала проводят обработку в жидких окислителях, а затем термообработку материала при 300-800oС.

включающий обработку материала в жидких окислителях и термообработку в неокислительной атмосфере, отличающийся тем, что сначала проводят обработку в жидких окислителях, а затем термообработку материала при 300-800oС.

| US 6127312 А, 03.10.2000 | |||

| Способ получения углеродного адсорбента | 1990 |

|

SU1789505A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО АКТИВНОГО УГЛЯ | 1995 |

|

RU2088522C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1998 |

|

RU2145938C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО АКТИВНОГО УГЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ КОНДЕНСАТОРОВ | 2000 |

|

RU2166478C1 |

| Устройство для выделения тактового синхросигнала | 1985 |

|

SU1298938A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| ПАВЛЯЧИК Й., СОБЧАК Х | |||

| Исследование сорбционных свойств активированного угля | |||

| Acta polon | |||

| Pharm | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| XXXVII, №6, с | |||

| Искроудержатель для паровозов | 1923 |

|

SU655A1 |

Авторы

Даты

2003-09-10—Публикация

2001-06-15—Подача