Изобретение относится к технологическим процессам, связанным с производством труб и их укладкой (монтажом) для нефтегазовой промышленности и коммунального хозяйства.

Известен способ производства труб, включающий изгиб металлических лент, и устройство осуществления этого способа, содержащее пары роликов, обеспечивающих последовательное выполнение операций производства трубы (ФРГ заявка №2513080 от 20.01.1977 г. по классу В 21 С 37/06).

Известные способ и устройство производства труб не могут осуществлять процесс производства труб непосредственно на месте их монтажа.

Техническими задачами, на решение которых направлено заявляемое изобретение, являются осуществление процесса производства труб непосредственно на месте их монтажа с уменьшением количества монтажных стыков и отказом от производства сварочных работ за счет применения замковых соединений на всех технологических соединениях и врезках.

Поставленные задачи достигаются тем, что в способе производства труб, включающем изгиб металлической ленты, предварительно в металлической ленте осуществляют вырубку отверстий с одной стороны и фиксирующих шипов - с другой стороны, далее осуществляют продольное профилирование ленты, на внутреннюю сторону профилированной ленты наносят эрозионно-защитный слой, далее осуществляют фиксацию витков шипами, проходящими через вырубленные отверстия с пропусканием под шипами упрочняющих элементов в виде троса, проволоки или профилированного металла, после фиксации шипов и обжатия упрочняющего элемента лента в виде трубы с наружной стороны покрывается антикоррозионным разделительным слоем с одновременным окончательным формированием трубы. Антикоррозионный и эррозионно-защитный слои дополнительно армируются тканной нитяной сеткой или полимерной сеткой.

Для решения поставленных задач устройство производства труб выполнено в виде самодвижущегося комплекса, включающего энергетическую установку, шасси, на котором движется комплекс и на котором расположены запасы комплектующих материалов с устройствами их подачи к месту укладки, механизм непосредственного формирования трубы, состоящий из планшайб, на которых расположены пары роликов, обеспечивающих последовательное выполнение операций производства трубы, устройства для размещения ленточных материалов, опорных рольгангов, обеспечивающих вращение планшайб, устройства, обеспечивающего направление и укладку готовой трубы в ложемент.

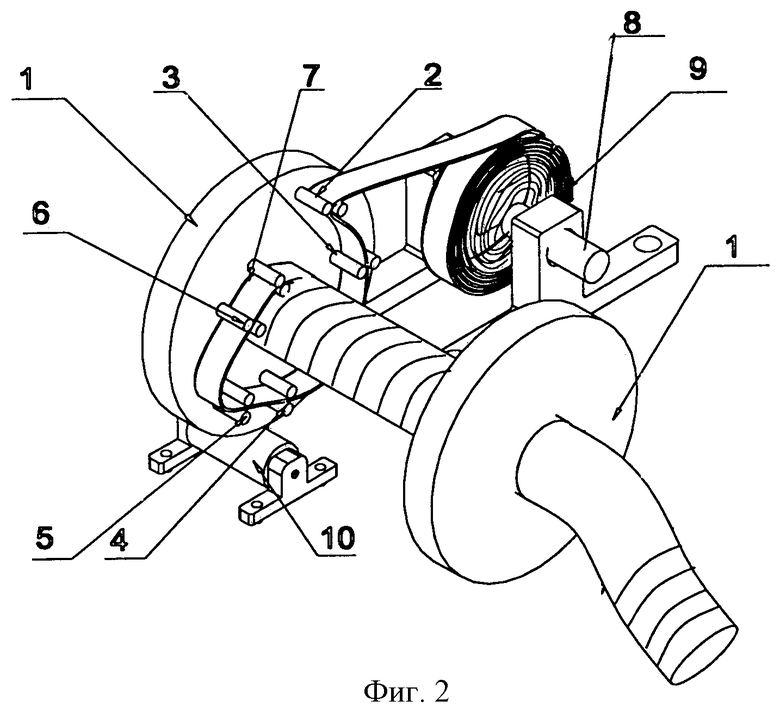

На фиг.1 представлены последовательные операции способа производства труб.

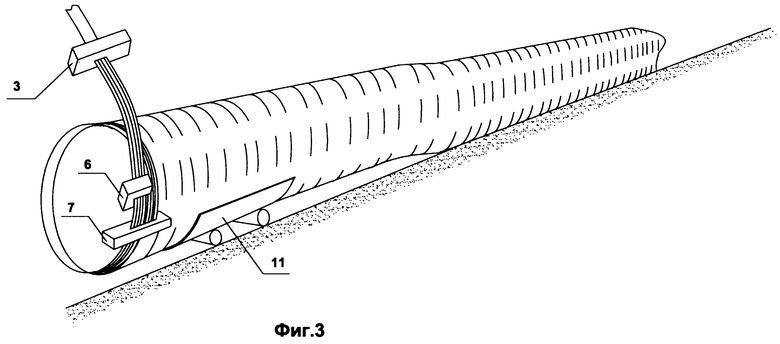

На фиг.2 представлено устройство производства труб.

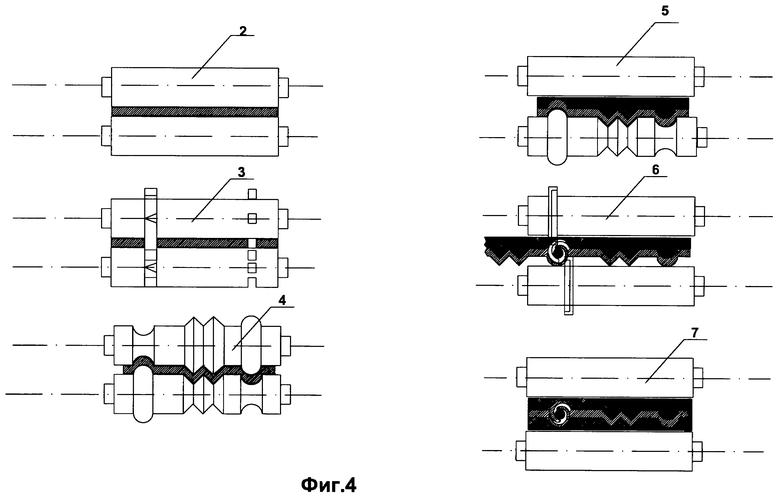

На фиг.3 представлена укладка готовой трубы в ложемент.

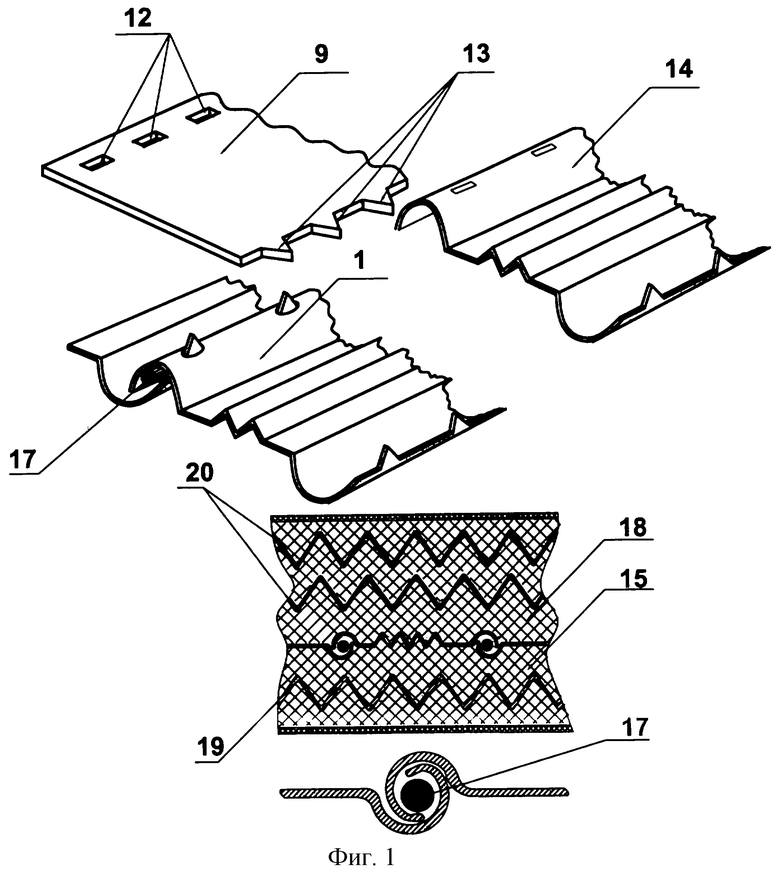

На фиг.4 представлены пары роликов, обеспечивающих последовательное выполнение операций производства трубы.

Устройство для производства труб представляет собой самодвижущийся комплекс, в который входят механизм непосредственного формирования трубы (фиг.2) путем спиральной навивки комплектующих, состоящий из планшайб 1, на которых располагаются пары роликов 2, 3, 4, 5, 6, 7 (фиг.4), устройства 8 для размещения ленточных материалов 9, опорных рольгангов 10, обеспечивающих вращение планшайб, устройство 11, обеспечивающее направление и укладку готовой трубы в ложемент. Энергетическая установка, шасси, на котором движется комплекс и на котором расположены запасы комплектующих материалов с устройствами их подачи к месту укладки, на чертежах не показана.

Производство начинается с подачи ленточного материала 9, находящегося на барабане 8, на направляющие валки 2 и далее на валки 3, которыми осуществляется просечка отверстий 12 и фиксирующих шипов 13 в металлической ленте 9. Далее ленточный материал поступает на валки 4, которые производят продольное профилирование 14 ленты. Профилированная лента 14 поступает на валки 5, которыми осуществляется нанесение на внутреннюю сторону профилированной ленты 14 разделительного эрозионно-защитного слоя 15. Подготовленная таким образом лента попадает между валками 6, которые формируют непосредственно трубу, происходит фиксация витков шипами 13, прошедшими через вырубленные отверстия 12 на замыкающем гофре 16. Одновременно с этим в гофре 16 под шипами пропускается упрочняющий элемент 17, выполненный из прочных материалов, работающих на растяжение, например металлический трос, проволока, профилированный материал.

После фиксации шипов 13 и обжатия упрочняющего элемента 17 валками 7 с наружной стороны трубы наносится антикоррозионный разделительный слой 18. Антикоррозионный и эрозионно-защитный разделительные слои могут быть дополнительно армированы тканной нитяной сеткой 19, 20. Одновременно с нанесением последнего защитного слоя происходит окончательное формирование трубы. Устройство 11 направляет и укладывает готовую трубу в ложемент.

Данное предложение позволяет осуществлять процесс производства труб непосредственно на месте их монтажа с уменьшением количества монтажных стыков и отказом от сварочных работ за счет применения замковых соединений на всех технологических соединениях и врезках.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА РАЗЛИЧНЫХ ЗАМКНУТЫХ ПРОФИЛЕЙ | 2005 |

|

RU2294805C1 |

| ГИБКАЯ АРМИРОВАННАЯ ТРУБА ИЛИ ДЕТАЛЬ ТРУБОПРОВОДА (ВАРИАНТЫ) И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2509949C2 |

| БЕСПРАЙМЕРНЫЙ СПОСОБ ПРОИЗВОДСТВА ПОЛИИЗОЦИАНУРАТНЫХ НЕГОРЮЧИХ СТРОИТЕЛЬНЫХ СЭНДВИЧ-ПАНЕЛЕЙ | 2014 |

|

RU2561119C1 |

| СОСУД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2026194C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ТРУБЫ | 2009 |

|

RU2415332C1 |

| УПРУГОГИБКАЯ ЛЕНТОЧНАЯ СПИРАЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1999 |

|

RU2162562C1 |

| ЛЕНТА БАНДАЖНАЯ ДЛЯ АРМИРОВАНИЯ ДЕФЕКТНЫХ УЧАСТКОВ ТРУБОПРОВОДА | 2001 |

|

RU2187743C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА (ВАРИАНТЫ) | 1999 |

|

RU2156397C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ АРМИРОВАННЫХ ПЛАСТИКОВ | 1973 |

|

SU378327A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2551442C2 |

Использование: Изобретение относится к технологическим процессам, связанным с производством труб и их укладкой для нефтегазовой промышленности и коммунального хозяйства. Сущность: Способ включает подачу ленточного материала, находящегося на барабане, на направляющие валки и далее на валки, которыми осуществляется просечка отверстий и фиксирующих шипов в металлической ленте, продольное профилирование ленты на валках, которыми осуществляется нанесение на внутреннюю сторону профилированной ленты разделительного эрозионно-защитного слоя, подачу подготовленной таким образом ленты между валками, которые формируют непосредственно трубу, и фиксацию витков шипами, проходящими через вырубленные отверстия на замыкающем гофре. Одновременно с этим в гофре под шипами пропускается упрочняющий элемент, выполненный из прочных материалов, работающих на растяжение, например металлический трос, проволока, профилированный материал. После фиксации шипов и обжатия упрочняющего элемента валками с наружной стороны трубы наносится антикоррозионный слой. Антикоррозионный и эрозионно-защитный разделительные слои могут быть дополнительно армированы тканной нитяной сеткой или полимерной сеткой. Одновременно с нанесением последнего защитного слоя происходит окончательное формирование трубы, а затем направление и укладка готовой трубы в ложемент. Изобретение позволяет осуществлять процесс производства труб непосредственно на месте их монтажа с уменьшением количества монтажных стыков и отказом от сварочных работ за счет применения замковых соединений на всех технологических соединениях и врезках. 2 н. и 1 з. п. ф-лы, 4 ил.

| ПОВОРОТНЫЙ УЗЕЛ КРЫЛА КОМПАКТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 2012 |

|

RU2513080C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1999 |

|

RU2162758C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2072267C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СПИРАЛЬНОВИТЫХ ТРУБ С ФАЛЬЦЕВЫМ ЗАМКОВЫМ ШВОМ С УМЕНЬШЕННЫМ ВВЕДЕНИЕМ СМАЗКИ | 1996 |

|

RU2135318C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1992 |

|

RU2067508C1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРАЛЬНО-ШОВНЫХ ТРУБ С ЗАМКОВЫМ СОЕДИНЕНИЕМ ШВА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПИРАЛЬНО-ШОВНАЯ ТРУБА (ВАРИАНТЫ) | 1996 |

|

RU2152282C1 |

Авторы

Даты

2004-07-20—Публикация

2002-03-22—Подача