Способ предназначен для изготовления трубопроводных систем пайкой и может быть использован в авиационной, судостроительной, энергетической и других отраслях промышленности.

Известен способ соединения труб пайкой (Чекунов Н.П. Высокотемпературная пайка. М.: Машиностроение, 1988, с.44), включающий сборку соединения, т.е. размещение и фиксацию труб, соединительной арматуры и припоя и собственно пайку. Для обеспечения равномерности зазора на поверхности соединяемых труб выполняют рифления или накатку с шагом 0,5 мм и углом 60°. Накатка или рифление обеспечивает равномерность зазора при его минимальных значениях. Однако при зазоре более 0,1 мм образуется неравномерность заполнения припоем зазора и появление напряжений по галтели стыка. Кроме того, для трубопроводов из титановых сплавов (особенно тонкостенных) риски на поверхности трубы не допустимы, т.к. происходит потеря прочности соединения.

Наиболее близким к предлагаемому способу является способ соединения пайкой тонкостенных труб с использованием муфты, раскрытый RU 2105644 С1, МПК 7 В 23 К 1/00, 27.02.1998. В известном способе соединения труб пайкой, включающем сборку соединения и пайку, для расширения технологических возможностей муфту выполняют разрезной и обжимают в процессе ее пайки. Известный способ также не обеспечивает необходимого качества соединения труб высокого давления. Недостатком этого способа является то, что трубы должны быть калиброваны по форме, что обжатие муфты уменьшит, но не обеспечит равномерный зазор, а следовательно, и заполнение зазора припоем, особенно для эллипсных труб. Кроме того, в процессе эксплуатации труб высокого давления разрезная муфта не обеспечивает гарантии герметичности и не может быть применена. Таким образом, недостатком известного способа является его недостаточная гарантия обеспечения качества пайки и ограниченность в применении.

Задачей изобретения является обеспечение качества пайки тонкостенных труб с отклонениями формы и в соединениях с применением соединительной арматуры.

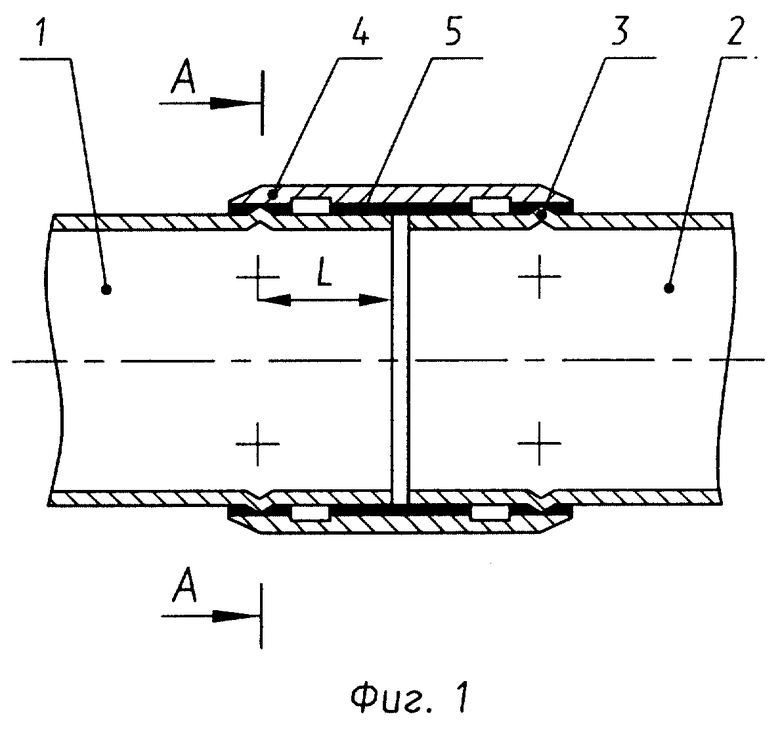

Поставленная задача решается следующим образом. В способе соединения тонкостенных труб пайкой, включающем сборку соединения и пайку, в отличие от прототипа по окружности, по меньшей мере, одной из труб предварительно выполняют точечные выступы. Выступы располагают по окружности эквидистантно, с шагом t=(0.7-1.0) R, где t - расстояние между выступами, мм.; R - наружный радиус трубы, мм. Высоту выступов выбирают соответствующей величине монтажного зазора. Для труб, соединяемых посредством арматуры, точечные выступы выполняют на наружной поверхности трубы на расстоянии L от торца, равном 0,5 - 0,8 от величины нахлестки с арматурой. Выступы могут располагаться как по линии, так и в шахматном порядке. Для исключения перекосов труб выступы могут быть выполнены в шахматном порядке. Указанное выполнение выступов позволяет получить равномерный слой припоя по всему соединению и по торцам галтелями правильной формы.

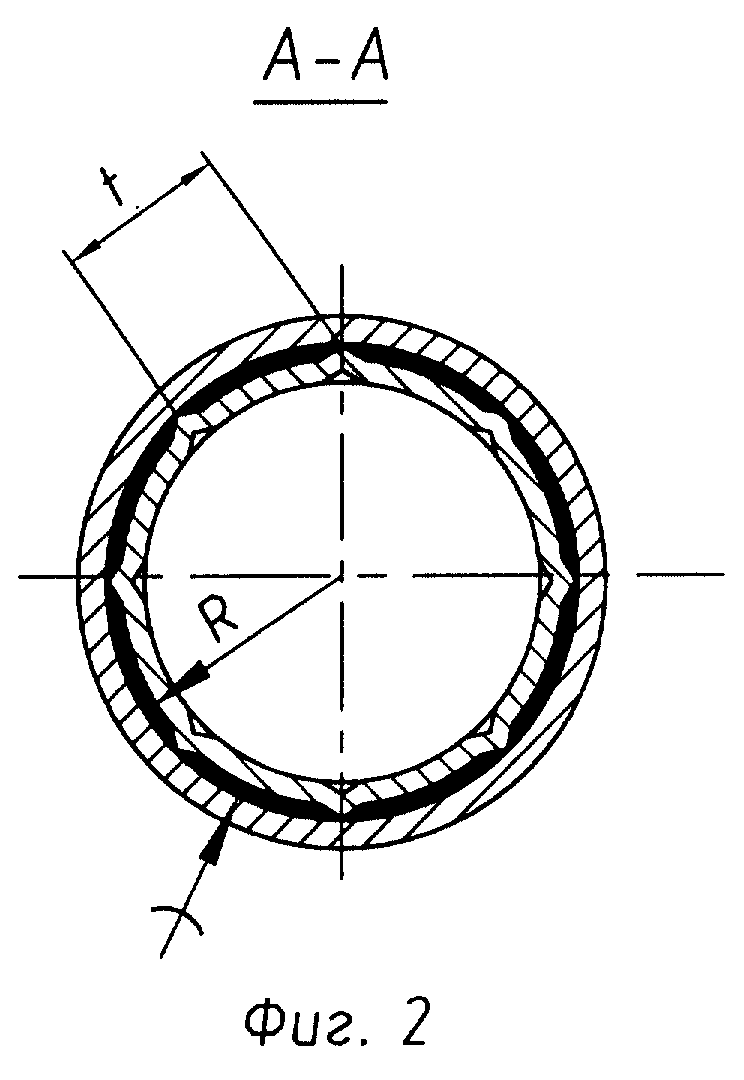

Предлагаемый способ поясняется графическими материалами, где на фиг.1 показано соединение трубопровода с соединительной муфтой после пайки; на фиг.2 - сечение по выступам. На фиг.1 и фиг.2 показаны соединяемые трубы 1 и 2, с точечными выступами или выштамповками 3 на их поверхности, соединяемые муфтой 4 с расположенным в зазоре припоем 5.

Способ осуществляют следующим образом. На поверхности труб 1 и 2 выполняют точечные выступы 3 формовкой или другим способом. Выступы 3 выполняют на наружной поверхности труб на расстоянии L=0,5 - 0,8 от величины нахлестки с муфтой 4 или другой арматурой, но не менее 2 - 3 мм от торца арматуры. Выступы имеют равную высоту, которая соответствует величине монтажного зазора. Они плавно сопрягаются с трубой и могут иметь сферическую или коническую со сферической вершиной форму. Выступы располагают по кольцевой линии в один ряд или в шахматном порядке. Расстояние между выступами выбирают при использовании труб с отклонениями от круглого сечения - из условия получения в соединении равномерного зазора при использовании труб с отклонениями от круглого сечения, и определяют из соотношения t=(0.7-1.0) R, где t -расстояние между выступами, мм; R - наружный радиус трубы, мм. Трубы 1, 2 устанавливают в муфту 4 с припоем 5, фиксируют и нагревают индуктором. Трубы в муфте центрируют выступами 3 относительно внутренней поверхности муфты с получением равномерного зазора, равного высоте выступов. Исследования показали, что точечные касания по выступам не образуют непропоя. По торцам муфты получают галтель правильной формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ монтажной пайки телескопических соединений | 1976 |

|

SU650756A1 |

| Устройство для бесфлюсовой пайки трубопроводов | 1986 |

|

SU1329928A1 |

| Способ пайки телескопического соединения | 1980 |

|

SU884901A1 |

| Паяное телескопическое соединение | 1980 |

|

SU922413A1 |

| Способ пайки телескопических соединений | 1987 |

|

SU1549687A1 |

| Паяное телескопическое соединение | 1980 |

|

SU946860A1 |

| Способ пайки телескопических соединений | 1975 |

|

SU570464A1 |

| СПОСОБ ПАЙКИ ТОНКОСТЕННЫХ ТРУБ ПРИ ТЕЛЕСКОПИЧЕСКОМ СОЕДИНЕНИИ | 2001 |

|

RU2193477C1 |

| Способ капиллярной пайки | 1985 |

|

SU1323273A1 |

| Способ пайки телескопических соединений | 1981 |

|

SU967702A2 |

Изобретение может быть использовано при изготовлении трубопроводных систем в авиационной, судостроительной и других отраслях промышленности. По окружности, по меньшей мере, одной из труб предварительно выполняют точечные выступы, расположенные эквидистантно с шагом t=(0,7-1,0) R, где t -расстояние между выступами, мм; R - наружный радиус трубы, мм. Высоту выступов выбирают соответствующей величине монтажного зазора. Выступы могут располагать в шахматном порядке. Для соединения труб посредством арматуры точечные выступы выполняют на наружной поверхности труб на расстоянии L от торца, равном 0,5 - 0,8 величины нахлестки с арматурой. Способ позволяет с высоким качеством соединять трубы с отклонениями формы и с применением соединительной арматуры. 2 з.п. ф-лы, 2 ил.

| ПАЯНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 1995 |

|

RU2105644C1 |

| ПАЯНЫЙ МЕТАЛЛИЧЕСКИЙ СОТОВЫЙ ЭЛЕМЕНТ С ДИСТАНЦИОННЫМИ РАСПОРКАМИ В МЕСТАХ ПАЙКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2179097C2 |

| Способ сварки труб | 1976 |

|

SU573298A1 |

| Осветительное устройство | 1982 |

|

SU1118948A1 |

Авторы

Даты

2004-11-27—Публикация

2002-11-06—Подача