Изобретение относится к судостроению, в частности к технологии сборки корпусов судов из легких сплавов.

Известен способ сборки корпуса судна из легкого сплава "россыпью", когда корпус собирается и сваривается на стапеле из отдельных деталей без предварительной сборки и сварки крупных узлов, секций и блоков корпуса, требующих применения специальной оснастки ([1], стр.71).

Данный способ используется, как правило, в единичном производстве, например, при постройке опытных образцов судов и существенно снижает затраты на подготовку производства. Однако он характеризуется относительно низким качеством корпусов судов, изготавливаемых при его использовании.

Этого недостатка лишен другой известный способ сборки корпуса судна из легкого сплава, который является наиболее близким из всех известных к предлагаемому способу. Он заключается в том, что сначала из отдельных деталей, узлов и секций в своих стапель-постелях собирают и сваривают отдельные блоки корпуса. Затем готовые блоки извлекают из своих стапель-постелей и, стыкуя их между собой на стапеле, собирают и сваривают из них корпус судна, используя при этом специальные кильблоки, установленные на стапель-тележках ([1] стр.91). При этом, при сборке и сварке блоков изготавливаемого корпуса судна (ИКС) в своих стапель-постелях используют детали, узлы и секции с габаритными размерами по длине и ширине, которые после обрезки припусков при их стыковке перед сваркой равны их соответствующим теоретическим размерам (в пределах допускаемых погрешностей при сборке). Плотное прилегание листов наружной обшивки ИКС к рабочим кромкам лекал стапель-постели осуществляют, при этом, путем жесткой фиксации их по отношению к этим лекалам с помощью электроприхваток ([1], стр.86). При стыковке деталей, узлов и секций в процессе сборки и сварки блоков ИКС, а также при стыковке блоков в процессе сборки и сварки самого ИКС их выставляют на стапеле друг относительно друга в положениях, точно соответствующих теоретическому чертежу ИКС, используя, при этом, базовые линии, предварительно нанесенные на их наружные поверхности ([1], стр.85-92).

Известна стапель-постель для сборки и сварки блока корпуса судна из легкого сплава, которая используется при осуществлении описанного выше способа сборки корпуса судна и которая может быть рассмотрена в качестве прототипа предлагаемой стапель-постели ([1], стр.85, 86 рис.46). Она выполнена в виде стальной жесткой пространственной конструкции, снабженной установленными на ее основании винтовыми домкратами, обеспечивающими возможность выравнивания ее при первоначальной установке. На этой конструкции жестко зафиксированы поперечные и продольные стальные лекала с рабочими кромками, точно повторяющими конфигурацию линий соответствующих поперечных и продольных сечений теоретического чертежа ИКС. В качестве средства для фиксации листов наружной обшивки ИКС в плотно прижатом к рабочим кромкам лекал состоянии в конструкции данной стапель-постели используются специальные пластины из алюминиево-магниевого сплава, прикрепленные к стальным лекалам с помощью крепежа. Листы наружной обшивки ИКС в процессе сборки и сварки блока жестко крепятся к ним с помощью электроприхваток.

Указанный способ сборки и используемая при реализации этого способа стапель-постель обеспечивают более высокое качество сборки и сварки ИКС, чем при его сборке “россыпью” без применения каких-либо стапель-постелей.

Однако такие отличительные свойства легкого сплава по сравнению со сталью, как более высокая теплопроводность и более высокий коэффициент термического линейного расширения, приводят, в случае использования описанного выше способа с применением описанной выше конструкции стапель-постели, к возникновению в ИКС из легкого сплава значительных сварочных деформаций, приводящих к существенным отклонениям габаритных размеров и формы ИКС от его теоретического чертежа, а также к накоплению в связях его конструкции остаточных внутренних напряжений, снижающих его несущую способность в процессе эксплуатации ([1], стр.105-107).

Целью изобретения является получение корпуса судна из легкого сплава после его сборки и сварки с габаритными размерами и формой, более точно соответствующими его теоретическому чертежу, а также максимальное снижение величин остаточных внутренних напряжений, возникающих в связях ИКС под действием термического воздействия на них при сварке.

Указанная цель достигается тем, что в известный способ сборки корпуса судна из легкого сплава, заключающийся в предварительной сборке и сварке отдельных блоков ИКС в своих стапель-постелях с обеспечением при этом плотного прилегания листов наружной обшивки ИКС к рабочим кромкам лекал стапель-постелей и последующей сборке и сварке из этих блоков корпуса судна в целом, введена следующая дополнительная совокупность существенных отличительных признаков.

При сборке и сварке блоков ИКС в соответствии с предлагаемым способом используют детали, узлы и секции с габаритными размерами по длине и ширине, которые после обрезки припусков при их стыковке перед сваркой увеличены по сравнению с их теоретическими размерами на величину ожидаемой их линейной сварочной деформации. Плотное прилегание листов наружной обшивки ИКС к рабочим кромкам лекал стапель-постели, при этом, осуществляют с обеспечением возможности смещения этих листов относительно рабочих кромок лекал под действием сварочных деформаций. Каждый блок условно делят по ширине ИКС на две или более симметричные относительно диаметральной плоскости (ДП) его корпуса зоны. В пределах средней из них (при делении на нечетное количество зон) конструкцию блока ИКС собирают и сваривают в положении по отношению к соответствующим теоретическим шпангоутам без поворота в их плоскостях. А в пределах бортовых зон соответствующие участки конструкции блока ИКС собирают и сваривают в положениях, повернутых относительно соответствующих участков линий соответствующих теоретических шпангоутов в их плоскостях вокруг точек сопряжения этих участков на угол, равный по величине, но противоположный по знаку углу ожидаемой угловой упругой сварочной деформации ИКС. Сборку и сварку ИКС в целом производят путем стыковки предварительно собранных и сваренных блоков ИКС, не вынимая их из своих стапель-постелей. При этом, перед стыковкой и сваркой блоков ИКС между собой их вместе со своими стапель-постелями устанавливают друг относительно друга под углом в вертикальной плоскости, равным по величине, но противоположным по знаку углу ожидаемой угловой упругой сварочной деформации.

Указанная цель достигается также тем, что в известную конструкцию стапель-постели для сборки и сварки корпуса судна из легкого сплава, выполненную в виде стальной жесткой пространственной конструкции, снабженной установленными на ее основании винтовыми домкратами, на которой жестко зафиксированы поперечные и продольные стальные лекала с рабочими кромками, выполненными в соответствии с теоретическими линиями соответствующих поперечных и продольных сечений теоретического чертежа ИКС, снабженные средствами для фиксации листов наружной обшивки ИКС в плотно прижатом к рабочим кромкам лекал состоянии, введена следующая дополнительная совокупность существенных отличительных признаков.

Предлагаемая стапель-постель расчленена по длине ИКС на две или более отдельные секции с шарнирным соединением их между собой по плоскостям стыков. Фактические линейные размеры рабочих кромок лекал каждой секции и расстояния между ними выполнены увеличенными по сравнению с соответствующими размерами, относящимися к теоретическим линиям соответствующих поперечных и продольных сечений теоретического чертежа ИКС, на величину ожидаемой линейной сварочной деформации ИКС. Рабочие кромки поперечных лекал каждой секции условно разделены по ширине стапель-постели на две или более симметричные относительно ДП ИКС зоны. В пределах средней из них (при делении на нечетное количество зон) рабочие кромки поперечных лекал расположены по отношению к соответствующим участкам линий соответствующих теоретических шпангоутов без поворота в плоскостях этих шпангоутов. А в пределах бортовых зон они повернуты относительно соответствующих участков линий соответствующих теоретических шпангоутов в плоскостях этих шпангоутов вокруг точек сопряжения этих участков на угол ожидаемой угловой упругой сварочной деформации ИКС.

При этом, поперечные и продольные лекала стапель-постели на всем их протяжении снабжены устанавливаемыми на них с заданным шагом специальными талрепами для плотного прижатия к рабочим кромкам лекал листов наружной обшивки ИКС в процессе и сборки и сварки.

Благодаря применению при сборке и сварке блоков ИКС деталей, узлов и секций с увеличенными по сравнению с теоретическими габаритными размерами по длине и ширине на величину ожидаемых сварочных усадок и использованию при этом стапель-постели, фактические линейные размеры рабочих кромок лекал которой и расстояния между которыми выполнены увеличенными по сравнению с соответствующими размерами, относящимися к теоретическим линиям соответствующих поперечных и продольных сечений теоретического чертежа ИКС, обеспечивается более точное соответствие габаритных размеров и формы блоков ИКС его теоретическому чертежу.

Благодаря тому что плотное прилегание листов наружной обшивки к рабочим кромкам лекал стапель-постели в процессе сборки и сварки блоков ИКС осуществляют с обеспечением возможности смещения этих листов относительно рабочих кромок лекал и используют, при этом, стапель-постель, поперечные и продольные лекала которой на всем их протяжении снабжены устанавливаемыми на них с заданным шагом специальными талрепами для плотного прижатия к рабочим кромкам лекал листов наружной обшивки ИКС, обеспечивается возможность реализации ожидаемых сварочных усадок свариваемых поперечных и продольных связей ИКС, что в совокупности с предыдущими отличительными признаками способа и стапель-постели также способствует более точному соответствию габаритных размеров и формы блоков ИКС его теоретическому чертежу, а также максимальному снижению остаточных внутренних напряжений. возникающих в связях блоков ИКС после их сварки.

Благодаря тому что каждый блок условно делят по ширине ИКС на симметричные относительно ДП ИКС зоны, а бортовые зоны блоков ИКС собирают и сваривают в положениях, повернутых относительно соответствующих участков линий соответствующих теоретических шпангоутов в их плоскостях вокруг точек сопряжения этих участков на угол, равный по величине, но противоположный по знаку углу ожидаемой угловой упругой сварочной деформации, и, при этом, используют стапель-постель, рабочие кромки поперечных лекал каждой секции которой условно разделены по ширине стапель-постели на соответствующие зоны, а в пределах бортовых зон они повернуты относительно соответствующих участков линий соответствующих теоретических шпангоутов в плоскостях этих шпангоутов вокруг точек сопряжения этих участков на угол ожидаемой угловой упругой сварочной деформации ИКС, обеспечивается за счет предупреждения ожидаемой угловой упругой сварочной деформации более точное соответствие формы поперечного сечения собранного и сваренного блока ИКС его теоретическому чертежу.

Благодаря тому что сборку и сварку ИКС в целом производят путем стыковки предварительно собранных и сваренных блоков ИКС, не вынимая их из своих стапель-постелей и устанавливая их вместе со своими стапель-постелями друг относительно друга под углом в вертикальной плоскости, равным по величине, но противоположным по знаку углу ожидаемой угловой упругой сварочной деформации, и, при этом, используют стапель-постель, расчлененную по длине ИКС на две или более отдельных секций с шарнирным соединением их между собой по плоскостям стыков, обеспечивается также за счет предупреждения ожидаемой угловой упругой сварочной деформации более точное соответствие формы продольного сечения собранного и сваренного корпуса судна в целом его теоретическому чертежу.

Что касается указанных выше специальных талрепов, то известно их применение для подтягивания листов наружной обшивки ИКС к рабочим кромкам лекал стапель-постели в районах с усложненной формой корпуса, например, при подтягивании килевого листа или листов наружной обшивки форштевня (см. [1], стр.86, рис.47). После обеспечения плотного прилегания подтянутого листа наружной обшивки ИКС к рабочей кромке лекала стапель-постели этот лист на период сварки ИКС жестко фиксируется по отношению к лекалу стапель-постели с помощью уже упомянутых выше электроприхваток к специальным пластинам из алюминиево-магниевого сплава, прикрепленным к стальным лекалам с помощью крепежа, а сам талреп может быть демонтирован. В этом случае не используется способность талрепа, с одной стороны, обеспечивать плотное прижатие листов наружной обшивки ИКС к рабочим кромкам лекал стапель-постели, а с другой стороны, не препятствовать смещению листов наружной обшивки ИКС по отношению к рабочим кромкам лекал стапель-постели, что, как было сказано выше, способствует снижению величин остаточных внутренних напряжений, возникающих в связях ИКС после их сварки в стапель-постели.

С учетом вышеизложенного может считаться доказанным, что использование специальных талрепов для плотного прижатия листов наружной обшивки ИКС к рабочим кромкам лекал стапель-постели в процессе сварки ИКС является существенным отличительным признаком предлагаемой конструкции стапель-постели.

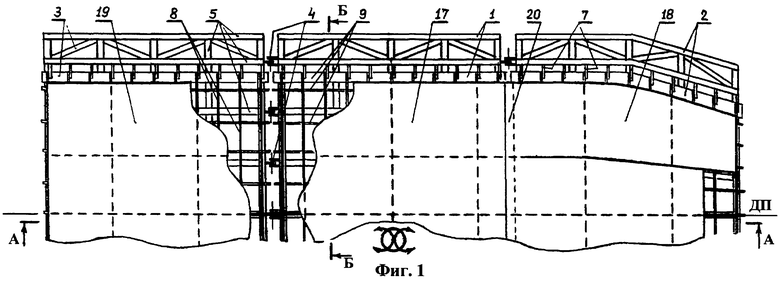

Предлагаемое техническое решение проиллюстрировано чертежами, где изображено:

на фиг.1 - вид сверху на ИКС и стапель-постель для его сборки и сварки;

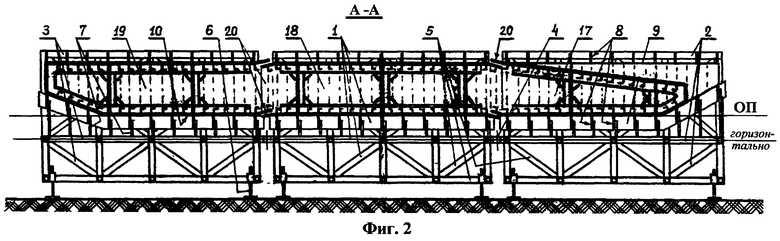

на фиг.2 - разрез А-А (см. фиг.1);

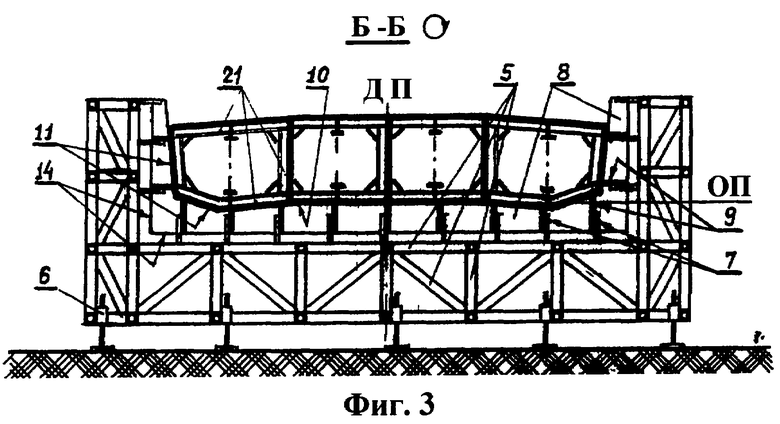

на фиг.3 - разрез Б-Б (см. фиг.1);

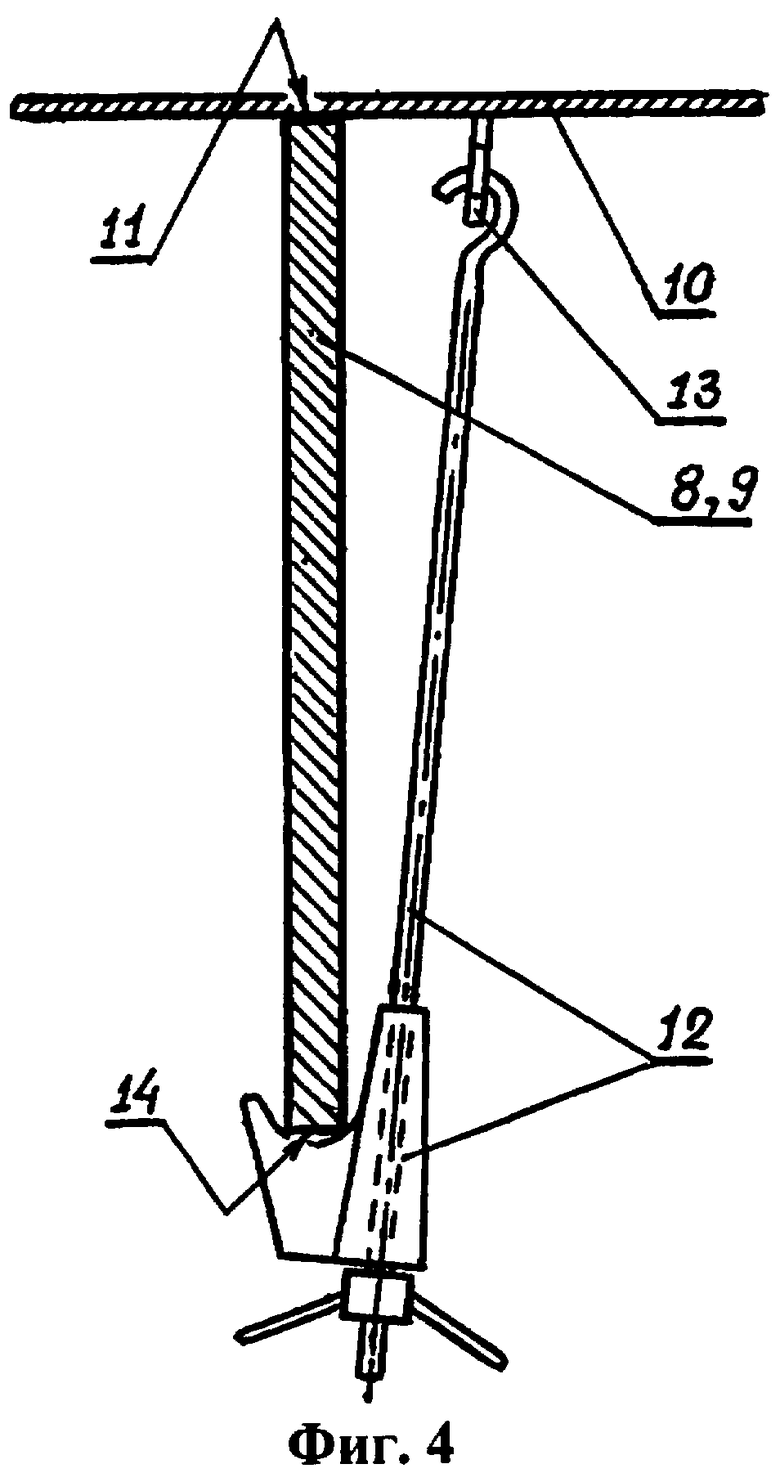

на фиг.4 - поперечное сечение лекала стапель-постели с установленным на нем специальным талрепом для плотного прижатия к его рабочей кромке листа наружной обшивки ИКС;

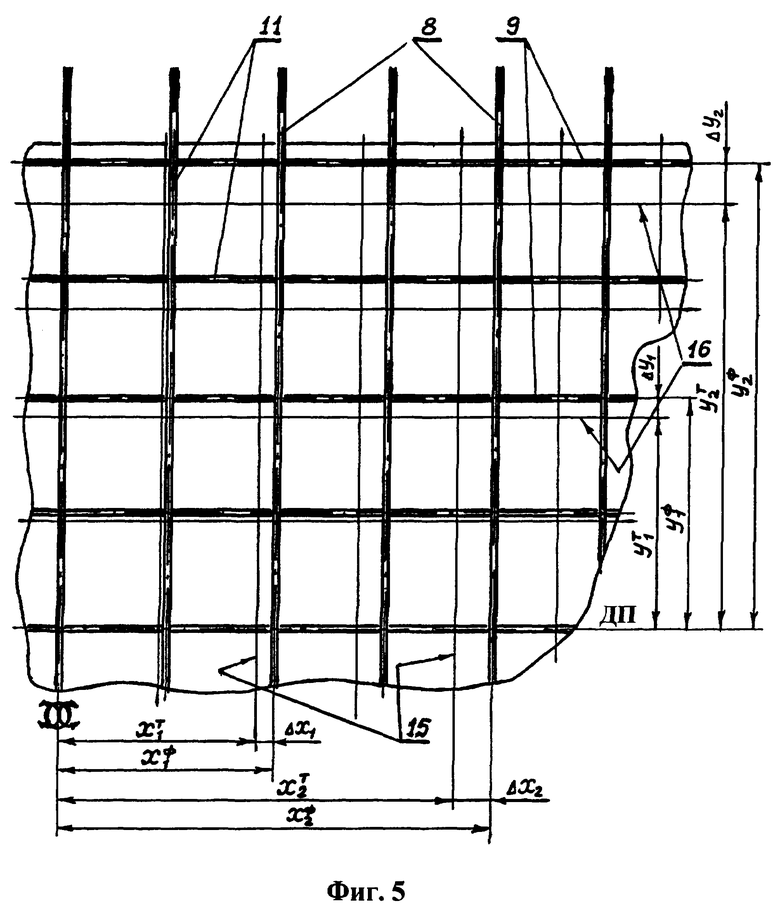

на фиг.5 - условная схема взаимного расположения теоретических линий поперечных и продольных сечений теоретического чертежа ИКС и соответствующих им поперечных и продольных лекал стапель-постели;

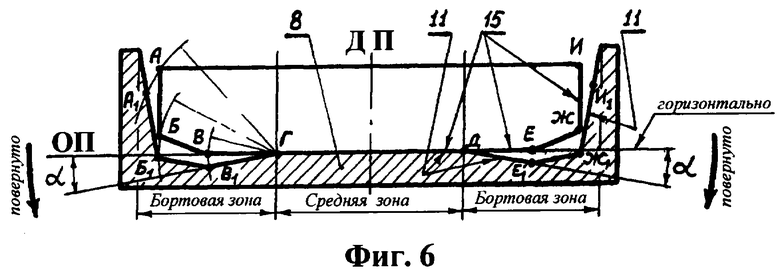

на фиг.6 - условная схема взаимного расположения линий теоретического шпангоута ИКС и рабочих кромок соответствующего поперечного лекала стапель-постели;

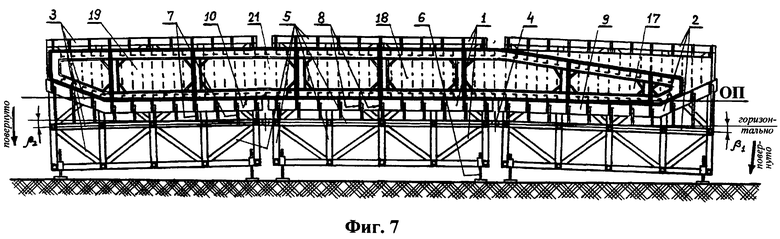

на фиг.7 - продольный разрез ИКС и стапель-постели в момент окончания сборки и сварки ИКС в целом;

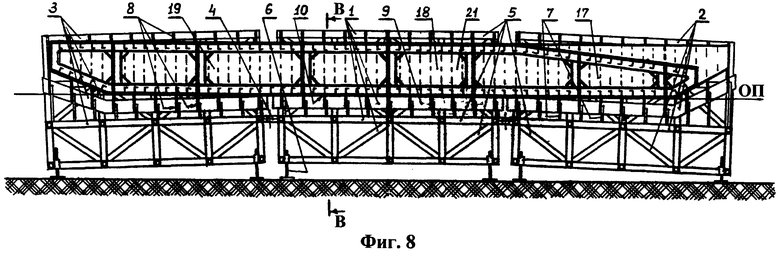

на фиг.8 - продольный разрез ИКС и стапель-постели после освобождения ИКС от специальных талрепов, обеспечивающих плотное прижатие листов наружной обшивки ИКС к рабочим кромкам лекал стапель-постели;

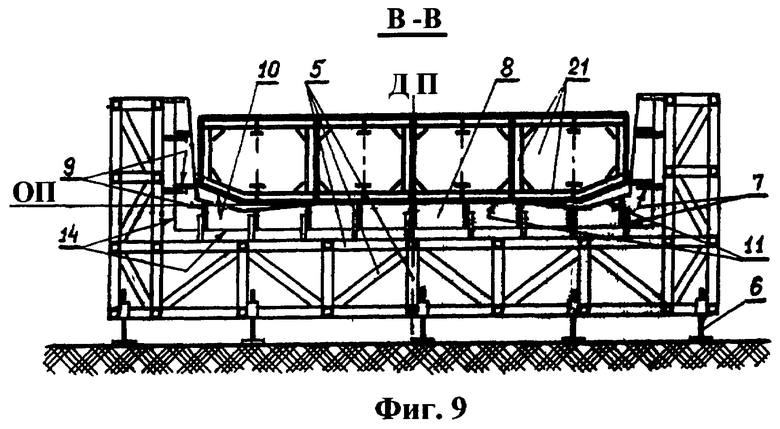

на фиг.9 - разрез В-В (см. фиг.8).

Предлагаемый способ сборки корпуса судна из легкого сплава и стапель-постель для его осуществления описаны на примере сборки и сварки основного корпуса (понтона) крупнотоннажного судна на воздушной подушке.

Для удобства изложения описание предлагаемого технического решения начинается с описания устройства предлагаемой стапель-постели, использующейся при реализации предлагаемого способа сборки корпуса судна из легкого сплава.

Стапель-постель, с помощью которой может быть реализован предлагаемый способ сборки корпуса судна из легкого сплава, расчленена по длине ИКС на три отдельные секции: среднюю 1, носовую 2 и кормовую 3 (см. фиг.1-3), соединенные между собой на стыках с помощью шарниров 4. Каждая секция 1, 2, 3 стапель-постели выполнена в виде стальной жесткой пространственной конструкции 5, снабженной установленными на ее основании винтовыми домкратами 6. Сверху на этой конструкции 5 с помощью специальных стальных кронштейнов 7 жестко зафиксированы поперечные 8 и продольные 9 стальные лекала.

Для плотного прижатия листов наружной обшивки 10 (см. фиг.4) ИКС к рабочим кромкам 11 лекал 8, 9 в процессе их сборки и сварки лекала 8, 9 снабжены устанавливаемыми на них с заданным шагом специальными талрепами 12. Одним концом они цепляются за специальный технологический обушок 13, привариваемый к соответствующему листу наружной обшивки 10 ИКС, а другим концом за противоположную рабочей кромку 14 соответствующего лекала 8, 9.

Рабочие кромки 11 лекал 8, 9 выполнены в соответствии с теоретическими линиями соответствующих поперечных 15 и продольных 16 сечений теоретического чертежа ИКС. При этом, фактические линейные размеры рабочих кромок 11 лекал 8, 9 каждой секции 1, 2, 3 стапель-постели и расстояния между ними (Хф, Уф) (см. фиг.5) выполнены увеличенными по сравнению с соответствующими размерами (XТ, УТ), относящимися к теоретическим линиям соответствующих поперечных 15 и продольных 16 сечений теоретического чертежа ИКС на величину (ΔХ, ΔУ) ожидаемой линейной сварочной деформации соответствующего блока ИКС.

Рабочие кромки 11 (см. фиг.3, 6) поперечных лекал 8 каждой секции 1, 2, 3 условно разделены по ширине стапель-постели (точками Г и Д, см. фиг.6) на три симметричные относительно ДП ИКС зоны. В пределах средней из них (зона ГД) рабочие кромки 11 поперечных лекал 8 расположены по отношению к соответствующим участкам линий соответствующих теоретических шпангоутов 15 без поворота в плоскостях этих шпангоутов. А в пределах бортовых зон (зоны: A1 Б1 В1 Г и И1 Ж1 E1 Д) рабочие кромки 11 поперечных лекал 8 каждой секции 1, 2, 3 стапель-постели повернуты относительно соответствующих участков линий соответствующих теоретических шпангоутов 15 в плоскостях этих шпангоутов вниз вокруг точек (Г и Д) сопряжения указанных зон на угол (α) ожидаемой угловой упругой сварочной деформации ИКС.

Предлагаемый способ сборки корпуса судна из легкого сплава заключается в том, что вначале выполняют сборку и сварку блоков ИКС: среднего 17, носового 18 и кормового 19, каждого в соответствующей ему секции 1, 2, 3 стапель-постели, соединенные между собой с помощью шарниров 4, устанавливают в горизонтальное положение (см. фиг.1, 2).

При сборке и сварке блоков 17, 18, 19 ИКС используют детали, узлы и секции с габаритными размерами по длине и ширине, которые после обрезки припусков при их стыковке перед сваркой увеличены по сравнению с их теоретическими размерами на величину ожидаемой линейной сварочной деформации ИКС. Практически это осуществляется путем выполнения сборочно-сварочных работ при изготовлении блоков 17, 18, 19 ИКС в стапель-постели, секции 1, 2, 3 которой имеют поперечные 8 и продольные 9 лекала, фактические размеры рабочих кромок 11 которых и расстояния между которыми (см. фиг.5), как это описано выше, выполнены увеличенными по сравнению с соответствующими размерами, относящимися к теоретическим линиям соответствующих поперечных 15 и продольных 16 сечений теоретического чертежа ИКС, на величину ожидаемой линейной сварочной деформации ИКС.

При этом, плотное прилегание листов наружной обшивки 10 (см. фиг.4) ИКС к рабочим кромкам 11 поперечных 8 и продольных 9 лекал стапель-постели осуществляют с помощью устанавливаемых с заданным шагом специальных талрепов 12, цепляя их одним концом за специальный технологический обушок 13, привариваемый к соответствующему листунаружной обшивки 10 ИКС, а другим концом - за противоположную рабочей кромку 14 соответствующего лекала 8, 9.

При сборке и сварке блоков 17, 18, 19 каждый из них условно делят по ширине ИКС на три симметричные относительно ДП ИКС зоны (см. фиг.3, 6). В пределах средней из них конструкцию каждого блока 17, 18, 19 ИКС собирают и сваривают в положении по отношению к соответствующим теоретическим шпангоутам 15 без поворота в их плоскостях. А в пределах бортовых зон соответствующие участки конструкции блоков 17, 18, 19 ИКС собирают и сваривают в положениях, повернутых относительно соответствующих участков линий соответствующих теоретических шпангоутов 15 в их плоскостях вокруг точек сопряжения этих участков на угол, равный по величине, но противоположный по знаку углу ожидаемой угловой упругой сварочной деформации. Практически это осуществляют путем сборки и сварки блоков 17, 18, 19 ИКС в соответствующих им секциях 1, 2, 3 описанной выше стапель-постели, рабочие кромки 11 поперечных лекал 8 которых условно разделены по ширине каждой секции 1, 2, 3 стапель-постели на три симметричные относительно ДП ИКС зоны. В пределах средней из них они расположены по отношению к соответствующим участкам линий соответствующих теоретических шпангоутов 15 без поворота в их плоскостях. А в пределах бортовых зон (см. фиг.6) рабочие кромки 11 поперечных лекал 8 каждой секции 1, 2, 3 стапель-постели повернуты относительно соответствующих участков линий соответствующих теоретических шпангоутов 15 в плоскостях этих шпангоутов вниз вокруг точек (Г, Д) сопряжения указанных зон на угол (α) ожидаемой угловой упругой сварочной деформации ИКС.

При этом, при сборке и сварке отдельных блоков 17, 18, 19 ИКС листы их наружных обшивок и элементы подкрепляющих их балок набора в местах стыковки блоков 17, 18, 19 между собой по границам соответствующих им отдельных секций 1, 2, 3 стапель-постели оставляют с припусками 20 (см. фиг.1, 2), располагая их “внахлестку”.

Сборку и сварку ИКС в целом осуществляют путем стыковки предварительно собранных и сваренных блоков 17, 18, 19 ИКС, не вынимая их из соответствующих им отдельных секций 1, 2, 3 стапель-постели. При этом, носовой блок 18 ИКС вместе с носовой секцией 2 стапель-постели поворачивают в вертикальной плоскости относительно среднего блока 17, находящегося в средней секции 1 стапель-постели, вокруг оси соответствующего шарнира 4, соединяющего эти секции между собой, вниз на угол (β1), равный по величине, но противоположный по знаку углу ожидаемой в этом месте угловой упругой сварочной деформации. А кормовой блок 19 вместе с кормовой секцией 3 стапель-постели поворачивают в вертикальной плоскости относительно среднего блока 17, находящегося в средней секции 1 стапель-постели, вокруг оси соответствующего шарнира 4, соединяющего эти секции между собой, вниз на угол (β2), равный по величине, но противоположный по знаку углу ожидаемой в этом месте угловой упругой сварочной деформации (см. фиг.7). После установки блоков 17, 18, 19 ИКС вместе со своими секциями 1, 2, 3 стапель-постели в заданные положения друг относительно друга их причерчивают друг к другу, листы наружной обшивки 10 и продольные балки набора подрезают, удаляя имеющиеся на них технологические припуски 20, и производят сварку блоков 17, 18, 19 между собой с образованием ИКС в сборе 21 (см. фиг.7). После освобождения собранного и сваренного корпуса 21 судна от специальных талрепов 12, притягивающих его наружную обшивку 10 к рабочим кромкам 11 лекал 8, 9 стапель-постели, он готов для последующей достройки и снятия со стапель-постели.

При описании механизмов работы предлагаемой конструкции стапель-постели дополнительных пояснений требуют следующие процессы, происходящие при реализации с помощью данной стапель-постели предлагаемого способа сборки корпуса судна из легкого сплава.

При сборке и сварке находящихся в своих секциях 1, 2, 3 стапель-постели блоков 17, 18, 19 ИКС благодаря усадке сварочных швов ([2], стр.74) габаритные размеры блоков 17, 18, 19 ИКС стремятся к уменьшению. Принятая в предлагаемой конструкции стапель-постели схема прижатия листов наружной обшивки 10 ИКС к рабочим кромкам 11 ее лекал 8, 9 с помощью специальных талрепов 12 не препятствует этому процессу. Таким образом, увеличенные габаритные размеры деталей, узлов и секций, использующихся при сборке и сварке блоков 17, 18, 19 ИКС, компенсируются усадочными процессами в сварочных швах, чем и обеспечивается более точное соответствие габаритных размеров блоков 17, 18, 19 ИКС его теоретическому чертежу.

При сборке и сварке находящихся в своих секциях 1, 2, 3 стапель-постели блоков 17, 18, 19 ИКС и корпуса 21 судна в целом, благодаря усадочным процессам, происходящим в сварочных швах, соединяющих элементы конструкции ИКС, расположенные выше наружной обшивки 10 их днища, в связях собранных и сваренных конструкций ИКС возникают значительные остаточные внутренние напряжения. Под действием этих напряжений собранный и сваренный корпус 21 судна после его освобождения от специальных талрепов 12, притягивающих его наружную обшивку 10 к рабочим кромкам 11 лекал 8, 9 стапель-постели, приобретает прогиб как в поперечном, так и в продольном направлениях. Таким образом, предварительный поперечный перегиб блоков 17, 18, 19 ИКС, который обеспечивается за счет описанной выше конфигурации рабочих кромок 11 поперечных лекал 8 секций 1, 2, 3 предлагаемой стапель-постели (см. фиг.3, 6), и предварительный продольный перегиб ИКС в целом 21, который обеспечивается за счет описанной выше предварительной установки блоков 17, 18, 19 ИКС вместе с соответствующими им секциями 1, 2, 3 стапель-постели под углом друг к другу, компенсируются соответствующими остаточными угловыми упругими сварочными деформациями, чем и обеспечивается более точное соответствие окончательной формы корпуса 21 судна (см. фиг.8, 9) его теоретическому чертежу.

Использованные источники

1. Н.И.Лопатин, И.В.Шляпников. Сборка и сварка судов на подводных крыльях. Л., Судостроение, 1967.

2. А.И.Павлов. Судовые конструкции из алюминиевых сплавов. Л., Судостроение, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки корпуса судна изСЕКций и уСТРОйСТВО для ЕгО ОСущЕ-СТВлЕНия | 1979 |

|

SU796056A1 |

| Способ изготовления цилиндрической вставки корпуса судна | 1983 |

|

SU1105372A1 |

| Способ изготовления сварной панельной конструкции | 1990 |

|

SU1724509A1 |

| Способ изготовления корпуса судна и устройство для его осуществления | 1984 |

|

SU1221037A1 |

| Постель для сборки и сварки цилиндрических секций корпуса судна | 1983 |

|

SU1088983A1 |

| Постоянная постель для сборки и сварки секций корпуса судна | 1979 |

|

SU856892A1 |

| Постель для сборки секций корпуса судна | 1983 |

|

SU1221032A1 |

| Способ изготовления корпуса лодки | 2023 |

|

RU2802094C1 |

| Способ формирования обшивки криволинейной секции корпуса судна и устройство для его осуществления | 1982 |

|

SU1073150A1 |

| Способ изготовления блока цилиндрической части корпуса судна | 1982 |

|

SU1050955A1 |

Изобретение относится к судостроению, в частности к технологии сборки корпусов судов из легких сплавов. Способ сборки корпуса судна из легкого сплава заключается в том, что при сборке и сварке блоков изготавливаемого корпуса судна используют детали, узлы и секции с габаритными размерами, увеличенными по сравнению с их теоретическими размерами на величину ожидаемой их линейной сварочной деформации, а при сборке и сварке блоков изготавливаемого корпуса судна и самого корпуса судна в целом используют поворот отдельных участков блоков и блоков изготавливаемого корпуса судна в целом, соответственно, на угол, равный по величине, но противоположный по знаку углу ожидаемой угловой упругой сварочной деформации изготавливаемого корпуса судна. При этом для сборки и сварки изготавливаемого корпуса судна в целом используют стапель-постель, расчлененную по длине изготавливаемого корпуса судна на две или более отдельные секции с шарнирным соединением их между собой. Фактические линейные размеры рабочих кромок лекал каждой секции стапель-постели и расстояния между ними выполнены увеличенными на величину ожидаемой линейной сварочной деформации изготавливаемого корпуса судна. Рабочие кромки поперечных лекал каждой секции стапель-постели на бортовых участках выполнены с поворотом относительно соответствующих участков теоретических шпангоутов на угол, равный по величине, но противоположный по знаку углу ожидаемой угловой упругой сварочной деформации изготавливаемого корпуса судна. Технический результат заключается в получении корпуса судна из легкого сплава после его сборки и сварки с габаритными размерами и формой, более точно соответствующими его теоретическому чертежу, а также в снижении величин остаточных внутренних напряжений, возникающих в связях корпуса судна, после его сборки и сварки. 2 з.п. ф-лы, 9 ил.

| Способ сборки корпуса судна из алюминиевых сплавов | 1984 |

|

SU1169876A2 |

| Способ сборки корпуса судна из алюминиевых сплавов и устройство для его осуществления | 1982 |

|

SU1024352A1 |

| Устройство для многоточечной сигнализации | 1984 |

|

SU1184001A1 |

| Свободнопоршневой двигатель | 1979 |

|

SU1017804A1 |

Авторы

Даты

2005-04-10—Публикация

2003-08-26—Подача