Изобретение относится к устройствам для нанесения шероховатой поверхности на изделия, которые используются преимущественно в мукомольной промышленности.

Известен способ нанесения шероховатости на рабочую поверхность - метод “бомбирования” [1, 2, 3] или “матирования” - который заключается в том, что частицы определенной формы и твердости ударяют о поверхность и оставляют углубления в рабочей поверхности изделия. Этот метод очень дорогой, громоздкое аппаратное оформление, экологически опасно и т.д.

Метод пропуска между вращающимися инструментами сыпучего материала, который при определенной щели между вальцами может оставить углубления на рабочей поверхности. Этот метод малоэффективен.

Электроискровой способ заключается в том, что при достижении определенного расстояния между инструментами между ними проскакивает искра, которая выжигает углубления на рабочей поверхности. Метод неэффективен, так как он не учитывает как форму инструмента, его твердость, так и структуру чугуна (матрица или основа).

Наиболее близким к нашему предложению является абразивно-матировочный станок [2] с.115, который предназначен для нанесения мелкой шероховатости на рабочую поверхность пары мукомольных вальцов при помощи специальной абразивной смеси. Перед обработкой вальцы должны быть отшлифованы таким образом, чтобы радиальное биение бочки не превышало 15 мкм, а конусообразность - 0,125 мм. Абразивная смесь готовится 1:5. Одна часть жидкости и 5 частей шлифпорошка. Жидкое составляющее состоит из 1/3 части керосина и 2/3 частей машинного масла. В качестве шлифовального порошка используют электрокорунд от №125 до №40. В этом случае на бочках вальцов получают шероховатость по Ra до 2 мкм. Технология нанесения шероховатостей заключается в следующем:

1) Перед включением станка вальцы сближают таким образом, чтобы межвальцовый зазор составил около 0,1 мм;

2) Включают станок и в зазор заливают абразивную смесь и ближний валец поджимают так, чтобы смесь раскаталась по всей образующей бочки вальцов в равномерный “жгут”;

3) По мере пропадания “жгута” смесь добавляют и продолжают постепенное поджатие вальцов;

4) Через 30-40 мин станок отключают и проверяют состояние полученной шероховатости;

5) Так повторяют до тех пор, пока не получат нужную шероховатость.

Вышеперечисленные способы имеют общие недостатки: не учитывают форму (бочкообразность, конусообразность) вальца, экономически не выгодны в связи с большими затратами на материалы (электроэнергия, электрокорунд, керосин, машинное масло и т.д.), в аппаратном оформлении громоздки (электроэрозионные, абразивно-матировочные и др. станки).

Поставленная цель достигается тем, что устройство для нанесения шероховатости, содержащее установленный с возможностью вращения мукомольный валец и инструмент для нанесения шероховатости на рабочую поверхность мукомольного вальца, снабжено приспособлением для крепления инструмента и его перемещения в горизонтальной и вертикальной плоскостях, включающим винт, сопрягаемый с гайкой, и прикрепленную к ней ось для удержания инструмента в определенной плоскости, имеющую пружину для создания давления на инструмент и вилку, при этом в качестве инструмента для нанесения шероховатости использован шлифовальный круг, расположенный на валу, концы которого посредством подшипников установлены в упомянутой вилке. Также устройство снабжено отсекателем, соприкасающимся с рабочей поверхностью мукомольного вальца, двумя трубопроводами для подачи смазочно-охлаждающей жидкости, один из которых расположен перед шлифовальным кругом, а другой - перед отсекателем.

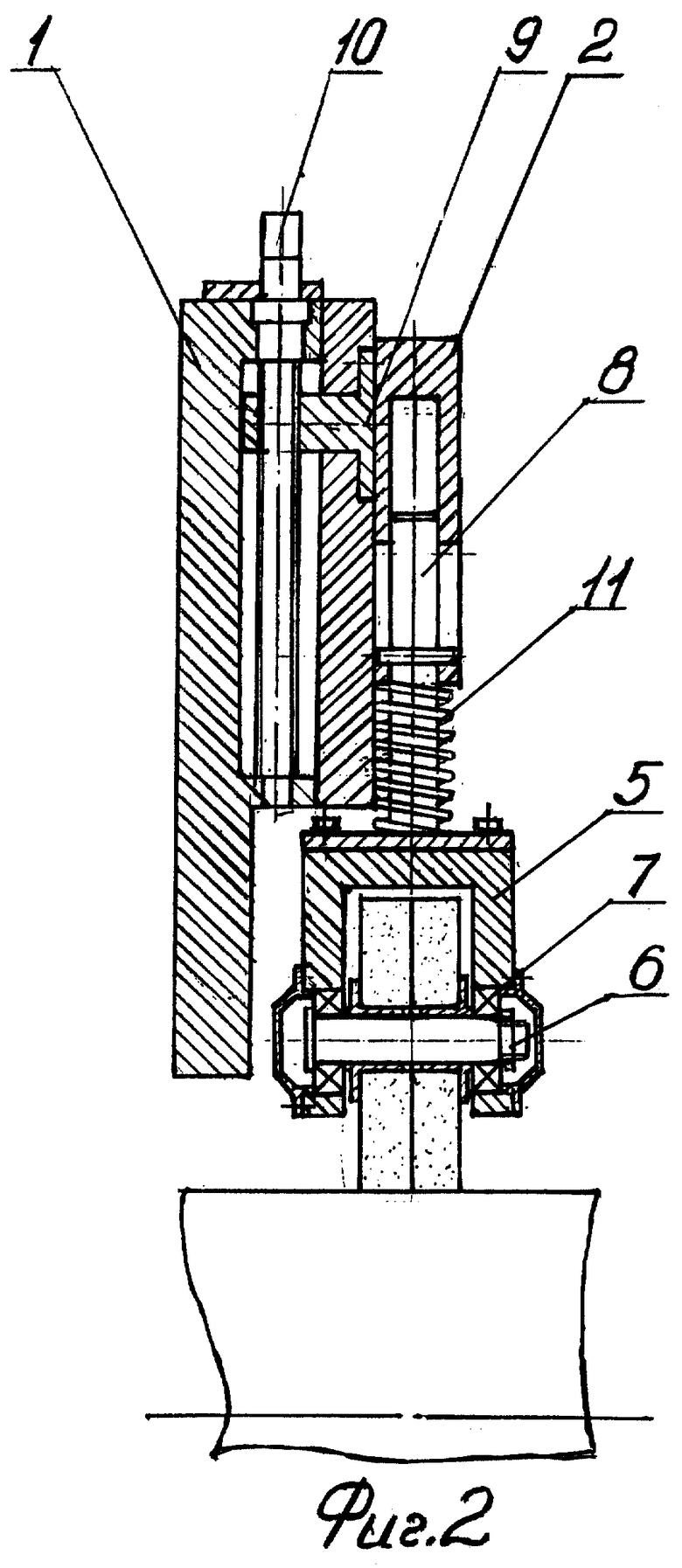

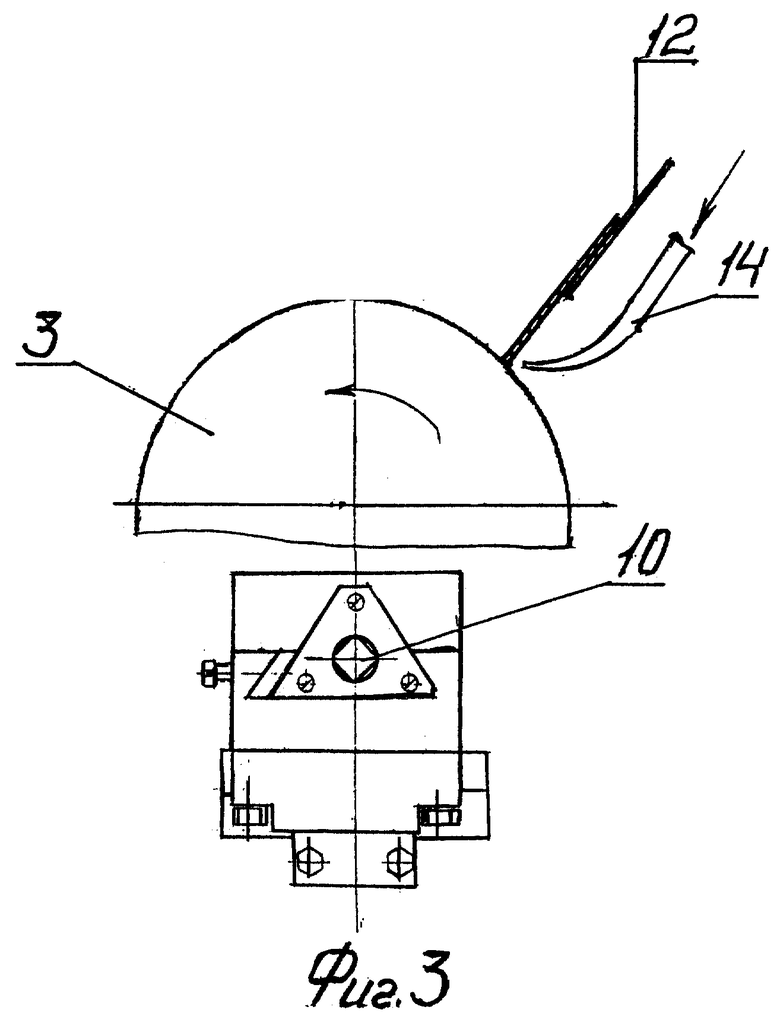

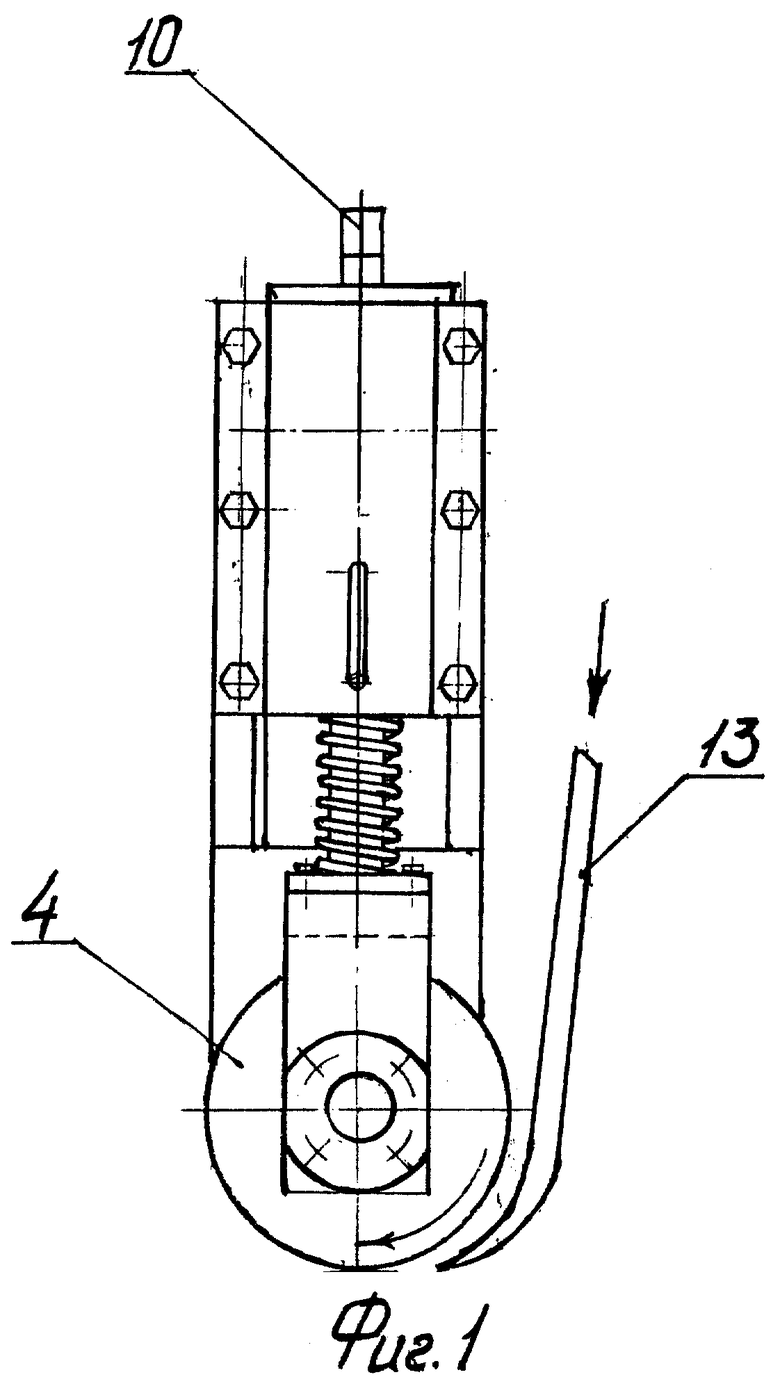

На прилагаемом рисунке показан общий вид “Устройства...” (фиг.1), вид слева направо (фиг.2) и вид сверху (фиг.3):

- направляющая для перемещения устройства в вертикальной 1 и горизонтальной 2 плоскостях (они могут быть изготовлены из чугуна, из стали, механически они могут быть обработаны под форму “ласточкиного хвоста” или других свободно перемещающихся и при этом между собой крепящихся плоскостях);

- отшлифованный мукомольный валец 3. Мукомольный валец 3 изготавливается однослойным или двуслойным. Двуслойные вальцы могут отливаться сифонным способом и центробежным. Твердость рабочей поверхности может колебаться от 300 единиц до 550 и выше по Бринеллю;

- рабочий инструмент - шлифкруг 4 (может быть разной зернистости и твердости);

- вилка 5 изготавливается из стали и служит, вместе с валом 6 и подшипником 7, для удержания рабочего органа - шлифкруга 4 в нужном направлении;

- вал 6 изготавливается из стали и служит опорой для рабочего инструмента 4;

- подшипник 7 предназначен для свободного вращения валов;

- ось 8 предназначена для удержания вилки 5 в необходимом положении;

- гайка 9, винт 10 необходимы для вертикального перемещения рабочего инструмента 4;

- пружина 11 изготавливается из специальной пружинной стали и предназначена для поддержания рабочего инструмента, шлифкруга 4, под определенным давлением по отношению к мукомольному вальцу;

- отсекатель 12 изготовлен из специального материала - резина, дерево и предназначен для отсекания частичек шлифкруга 4 и ликвидации пыления;

- трубопровод для подачи СОЖ перед рабочим инструментом 13 служит для подачи СОЖ, ликвидации пыления;

- трубопровод для подачи СОЖ перед отсекателем 14 служит для смыва остатков рабочего инструмента - шлифкруга.

Устройство для нанесения шероховатости может быть установлено на токарном станке, на мукомольно-вальцевом станке и на рифленарезном станке. С точки зрения экономики наилучшим образом “Устройство...” технически гармонирует с рифленарезным станком. Устанавливается оно следующим образом:

- снимается одно из 2-х (или 3-х) резцедержателей и на его место устанавливается “Устройство...” таким образом, чтобы рабочий инструмент, шлифкруг 4, располагался осью 6 параллельно оси вальца 3.

“Устройство для нанесения шероховатости” работает следующим образом: винтом 10 устанавливается необходимое давление рабочего инструмента 4 на мукомольный валец 3, включается подача воды через трубопроводы 13, 14, включается вращение мукомольного вальца 3, включается ход стола станка и производится обкатывание рабочего инструмента - шлифкруга 4 мукомольного вальца.

В результате этого обкатывания под давлением производится вдавливание частичек рабочего инструмента - шлифкруга 4 в чугун вальца 3. В результате этого, после определенного времени обкатывания мукомольного вальца 3 рабочим инструментом 4, поверхность мукомольного вальца сперва становится матовой, а потом и шероховатой. Частички отработанного рабочего инструмента, шлифкруга 4, собираются отсекателем 12 и смываются СОЖом поступающего с трубопровода 14. Время обработки изменяется в зависимости от твердости мукомольного вальца и качества рабочего инструмента - шлифкруга 4.

ЛИТЕРАТУРА

1. Афанасьев П.А. Мукомольные мельницы. Санкт-Петербург - Москва. Издание Товарищества Вольф М.И. 1883.

2. Современные средства размола зерна. Авторы: А.И. Зотьев, А.Г. Аронов, И.П.Петрухин, А.С.Циплаков. - М.: Колос, 1982, с.115.

3. Соколов А.Е., Журавлев В.Ф. и др. Технологическое оборудование предприятий по хранению и переработке зерна. - М.: Колос. 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛЬЦОВЫЙ СТАНОК | 1995 |

|

RU2113280C1 |

| Мукомольный валец | 1981 |

|

SU1021459A1 |

| Мукомольный валец | 1991 |

|

SU1806010A3 |

| Мукомольный валец | 1980 |

|

SU884714A1 |

| Способ отливки полых мукомольных вальцов и устройство для его осуществления | 1980 |

|

SU900954A1 |

| Способ производства мукомольных вальцов | 2023 |

|

RU2814621C1 |

| Мукомольный валец | 1980 |

|

SU889093A1 |

| Мукомольный валец ВТИ-1 | 1980 |

|

SU936997A1 |

| Вальцовый станок | 1991 |

|

SU1793959A3 |

| Мукомольный валец | 1985 |

|

SU1391701A1 |

Изобретение относится к области станкостроения и может быть использовано для нанесения шероховатости преимущественно на вальцы, применяемые в мукомольной промышленности. Инструмент в виде шлифовального круга установлен в приспособлении, имеющем возможность перемещения в горизонтальной и вертикальной плоскостях. Последнее выполнено в виде винта, сопрягаемого с гайкой, и прикрепленной к ней оси для удержания шлифовального круга в определенной плоскости. На оси расположены вилка и пружина для создания давления на круг, установленный на валу, концы которого посредством подшипников размещены в упомянутой вилке. При обработке шлифовальный круг обкатывает вращающийся чугунный валец и создает поверхность с заданной шероховатостью. Такая конструкция учитывает форму вальца и является экономически эффективной. 2 з.п. ф-лы, 3 ил.

| ЗОТЬЕВ А.И | |||

| и др | |||

| Современные средства размола зерна | |||

| - М.: Колос, 1982, с.115 | |||

| Способ насечки валков абразивным методом | 1988 |

|

SU1569202A1 |

| БИБЛИОТЕКА \ | 0 |

|

SU360212A1 |

| Инструмент для поверхностного пластического деформирования | 1988 |

|

SU1532279A1 |

| Мукомольный валец ВТИ-1 | 1980 |

|

SU936997A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2005-05-27—Публикация

2002-10-07—Подача