Изобретение относится к области металлургии и может быть использовано для разработки конструкции быстрозакаленного металлического волокна из расплава, обладающего повышенной анкерирующей способностью и используемого для упрочнения армированием различных конструкционных и строительных материалов.

Известна конструкция металлического волокна /1/, состоящего из смеси аморфной и кристаллической фаз, выполненная в форме плоских пластинок длиной от 65 до 340 микрон и толщиной от 3,5 до 35 микрон. Известная конструкция обеспечивает приемлемый уровень совместимости с большим кругом не подвергающихся динамическим нагрузкам конструкционных и строительных материалов, образующих с металлическим волокном композиты.

Недостатком конструкции известного устройства является то, что она характеризуется существенным разбросом по ширине, составляющим диапазон от 4 до 22 микрон, что соответственно влияет на разброс ее основных механических характеристик.

Помимо этого известное устройство не обладает достаточной анкерирующей способностью в качестве армирующего материала для успешного применения в динамически нагружаемых композитных материалах, даже таких распространенных как среднемодульный бетон (из цемента марки 300-400), что обусловлено неоправданно высоким классом чистоты его поверхности и полным отсутствием анкеров.

Наиболее близким по сущности и достигаемому результату к заявленному изобретению является конструкция металлического волокна (металлической фибры) /2/, представляющая собой металлическую (в основном, стальную) протяженную структуру (проволоку), снабженную анкерами, причем анкера выполнены в виде характерных Г-образных изгибов на обоих концах металлической фибры. Наличие анкеров позволяет в несколько раз повысить прочность на разрыв композита, армированного анкерированными металлическими волокнами (металлической фиброй).

Однако указанное выше устройство-прототип имеет ряд существенных недостатков. Во-первых, наличие конструктивного средства анкерирования в виде характерных Г-образных изгибов на обоих концах металлической проволоки приводит к так называемому “комкованию” (или образованию “ежей”), что является причиной резкого снижения однородности и качества композита. Указанная причина также существенно ограничивает верхний предел концентрации фибры-прототипа в композитах, что затрудняет, например, получение тяжелых бетонов. Помимо упомянутых причин, устройство-прототип имеет низкую дисперсность, следовательно, оно не может быть использовано с высокодисперсными (показатель более 5000) цементными матрицами. Это является причиной ограничения области применения устройства-прототипа.

Задачей, на решение которой направлено настоящее изобретение, является расширение области применения металлического волокна (фибры), преимущественно в сектор высокодисперсных композиционных материалов, и упрощение технологии его использования.

Техническим результатом является подавление эффектов комкования при использовании металлического волокна для создания армированных композитов с одновременным увеличением анкерирующей способности металлического волокна.

Указанный технический результат достигается тем, что предложенное металлическое волокно содержит основание и, по меньшей мере, два скрепленных с ним анкера, причем анкера выполнены в виде дискретных минеральных агрегатов, позиционированных в основании, а основание образовано из смеси аморфной и мелкокристаллической фаз.

Согласно изобретению в качестве дискретных минеральных агрегатов используют кремнезем и/или цемент.

Согласно изобретению используют кремнезем и/или цемент, фракционированный в интервале величин от 1,02 до 32 относительно толщины основания металлического волокна.

Согласно изобретению металлическое волокно содержит от 3% до 24% объемных дискретных минеральных агрегатов.

Согласно изобретению поверхность основания металлического волокна защищена слоем стойкого к окислению материала.

Согласно изобретению в качестве стойкого к окислению материала применен материал из ряда: олово, цинк, никель, хром.

Согласно изобретению толщину стойкого к окислению материала выбирают от 5% до 19% от толщины основания металлического волокна.

Приведенные выше признаки заявленного технического решения необходимы и достаточны для достижения поставленного технического результата.

Из существующего уровня техники авторами не было установлена известность технических решений, содержащих сходных отличительных признаков, порочащих новизну и технический уровень заявленного объекта изобретения и обуславливающих получение заявленного технического результата, отражающего решение неизвестной задачи (с сопутствующим приобретением металлическим волокном особо хороших свойств).

Краткое описание чертежей.

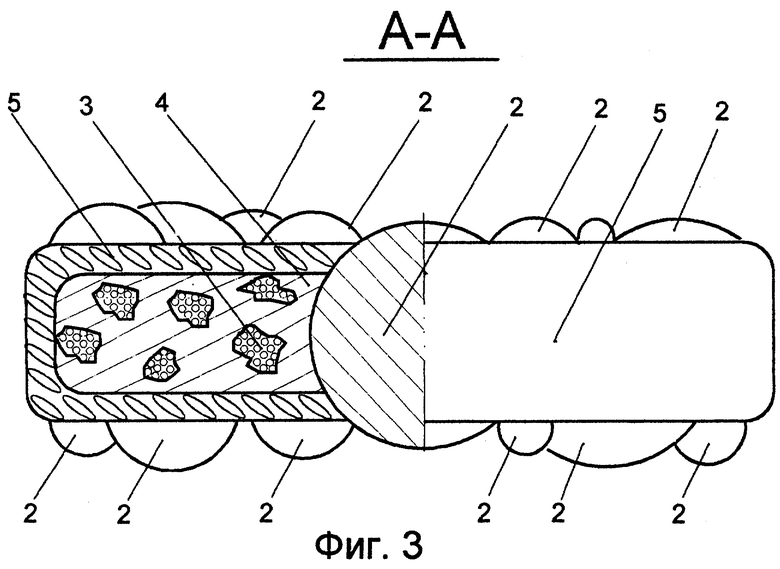

На Фиг.1 схематично представлен внешний вид металлического волокна в соответствии с настоящим изобретением (вид сверху), на Фиг.2 схематично представлено сечение металлического волокна без слоя стойкого к окислению материала (вид с торца), а на Фиг.3 схематично представлено сечение металлического волокна с нанесенным на его поверхность слоем стойкого к окислению материала (вид с торца).

Перечень позиций.

1. Основание металлического волокна.

2. Минеральный зернообразный агрегат.

3. Мелкокристаллическая фаза основания металлического волокна.

4. Аморфная фаза основания металлического волокна.

5. Слой стойкого к окислению материала.

Пример 1

Металлическое волокно содержит основание 1 (Фиг.1, Фиг.2 и Фиг.3), выполненное, например, виде медной плоской пластины длиной 1,5 сантиметра, шириной 237 микрон и толщиной 5 микрон, и позиционированные в нем случайным образом два минеральных зернообразных агрегата 2 (Фиг.1, Фиг.2 и Фиг.3), например, из кремнезема, с приведенным диаметром 160 микрон. Поверхность основания 1 (Фиг.3), состоящего из смеси мелкокристаллической фазы 3 (Фиг.2 и Фиг.3) и аморфной фазы 4 (Фиг.2 и Фиг.3) в соотношении 1:9, покрыта слоем стойкого к окислению материала 5 (Фиг.3), например слоем олова, толщиной 0,95 микрон.

Использование металлического волокна, содержащего медное основание 1 (Фиг.1, Фиг.2 и Фиг.3), покрытое защитным слоем олова 5 (Фиг.3), и снабженного зернами кремнезема 2 (Фиг.2 и Фиг.3), производится следующим образом. Металлическое волокно в количестве 32 процента объемных помещают в раствор бетона марки М300, которым после тщательного перемешивания в течение 30 минут заливают поверхность взлетно-посадочной полосы аэродрома. Благодаря подавлению эффектов “комкования” металлического волокна в жидком бетоне даже при очень высоком его содержании (превышающем 10-процентный рубеж) и вследствие существенного повышения анкерирующей способности используемого металлического волокна, обусловленного как развитым рельефом его поверхности, так и образованием ранее отсутствующих химических связей между цементной матрицей и зернами кремнезема 2 (Фиг.1, Фиг.2 и Фиг.3), имеющими большое сродство к цементной матрице и конструктивно позиционированными в основании металлического волокна 1 (Фи.1, Фиг.2 и Фиг.3), достигается повышение ударной прочности такого бетонного покрытия в 60-80 раз и морозостойкости в 12-15 раз.

Пример 2

Металлическое волокно содержит основание 1 (Фиг.1, Фиг.2 и Фиг.3), выполненное, например, виде стальной (Ст.3) плоской пластины длиной 6,98 миллиметров, шириной 400 микрон и толщиной 5 микрон, и позиционированные в нем случайным образом четыре минеральных зернообразных агрегата 2 (Фиг.1, Фиг.2 и Фиг.3), например, из цемента, с приведенным диаметром 100 микрон. Поверхность основания 1 (Фиг.3), состоящего из смеси мелкокристаллической фазы 3 (Фиг.2 и Фиг.3) и аморфной фазы 4 (Фиг.2 и Фиг.3) в соотношении 1:1, покрыта слоем стойкого к окислению материала 5 (Фиг.3), например слоем цинка, толщиной 0,6 микрона.

Использование металлического волокна, содержащего стальное (Ст.3) основание 1 (Фиг.1, Фиг.2 и Фиг.3), покрытое защитным слоем цинка 5 (Фиг.3), и снабженного зернами цемента 2 (Фиг.2 и Фиг.3), производится следующим образом. Металлическое волокно в количестве 22 процентов объемных помещают в раствор бетона марки М400, которым после тщательного перемешивания в течение 25 минут заливают опалубку межэтажного перекрытия промышленного здания. Благодаря подавлению эффектов “комкования” металлического волокна в жидком бетоне даже при очень высоком его содержании (превышающем 10-процентный рубеж) и вследствие существенного повышения анкерирующей способности используемого металлического волокна, обусловленного как развитым рельефом его поверхности (и увеличением площади поверхности более чем в два раза против размера площади поверхности исходного плоской пластины), так и образованием ранее отсутствующих химических связей между цементной матрицей и зернами цемента 2 (Фиг.1, Фиг.2 и Фиг.3), имеющими сродство к цементной матрице и конструктивно позиционированными в основании металлического волокна 1 (Фи.1, Фиг.2 и Фиг.3), достигается повышение прочностных характеристик данного бетонного покрытия на растяжение в 25 раз и трещиностойкости в 18-20 раз.

Пример 3

Металлическое волокно содержит основание 1 (Фиг.1, Фиг.2 и Фиг.3), выполненное, например, виде плоской пластины из конструкционной стали длиной 900 микрон, шириной 185 микрон и толщиной 30 микрон, и позиционированных в нем случайным образом десяти минеральных зернообразных агрегата 2 (Фиг.1, Фиг.2 и Фиг.3), например, пять из цемента и пять из кремнезема, с приведенным диаметром 30,6 микрона. Поверхность основания 1 (Фиг.3), состоящего из смеси мелкокристаллической фазы 3 (Фиг.2 и Фиг.3) и аморфной фазы 4 (Фиг.2 и Фиг.3) в соотношении 3:1, покрыта слоем стойкого к окислению материала 5 (Фиг.3), например, слоем никеля, толщиной 1,5 микрона.

Использование металлического волокна, содержащего основание 1 из конструкционной стали (Фиг.1, Фиг.2 и Фиг.3), покрытое защитным слоем никеля 5 (Фиг.3), и снабженного зернами цемента и кремнезема 2 (Фиг.2 и Фиг.3), производится следующим образом.

Металлическое волокно в количестве 17 процентов объемных помещают в раствор бетона марки М500, которым после тщательного перемешивания в течение 40 минут заливают опалубку гидротехнического сооружения. Благодаря подавлению эффектов “комкования” металлического волокна в жидком бетоне даже при очень высоком его содержании (превышающем 10-процентный рубеж) и вследствие существенного повышения анкерирующей способности используемого металлического волокна, обусловленного как развитым рельефом его поверхности, так и образованием ранее отсутствующих химических связей между цементной матрицей и зернами цемента и кремнезема 2 (Фиг.1, Фиг.2 и Фиг.3), имеющими большое сродство к цементной матрице и конструктивно позиционированными в основании металлического волокна 1 (Фи.1, Фиг.2 и Фиг.3), достигается повышение срока службы гидротехнического сооружения до 150-180 лет.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛИЧЕСКОЕ ВОЛОКНО В.А.ШЕЙНЕРТА | 2004 |

|

RU2278180C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ВОЛОКНА ИЗ РАСПЛАВА | 2003 |

|

RU2250154C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ВОЛОКНА | 2003 |

|

RU2243858C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО ВОЛОКНА | 2004 |

|

RU2278000C2 |

| СРЕДСТВО ДЛЯ ДИСПЕРГАЦИИ МЕТАЛЛА | 2004 |

|

RU2274516C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО ВОЛОКНА | 2004 |

|

RU2277999C2 |

| Сухая смесь для выравнивания палуб судов | 2018 |

|

RU2689959C1 |

| Аморфный стеклометаллический арматурный элемент для дисперсного армирования бетона | 2023 |

|

RU2806693C1 |

| ПОДЗЕМНОЕ ХРАНИЛИЩЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2015 |

|

RU2597049C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТ | 2008 |

|

RU2369575C1 |

Изобретение относится к металлургии, в частности к изготовлению быстрозакаленного металлического волокна, используемого в качестве фибры для упрочнения композиционных материалов, в частности, для армирования строительных материалов на основе цементной матрицы. Металлическое волокно содержит основание и по меньшей мере два скрепленных с ним анкера, выполненных в виде дискретных минеральных агрегатов, позиционированных в основании, при этом основание образовано из смеси аморфной и мелкокристаллической фаз. В качестве дискретных минеральных агрегатов используют кремнезем и/или цемент, фракционированные в интервале величин от 1,02 до 32 относительно толщины основания волокна. Содержание минеральных агрегатов составляет от 3 до 24 об.%. Поверхность металлического волокна может быть защищена слоем стойкого к окислению материала, например олова, цинка, никеля или хрома. Техническим результатом изобретения является подавление эффектов комкования волокна при получении композитов и дополнительное повышение прочности композитов за счет анкерирующих свойств волокна. 6 з.п. ф-лы, 3 ил.

| Способ получения металлических волокон | 1986 |

|

SU1662747A1 |

| Устройство для непрерывного литья металлических волокон | 1988 |

|

SU1685594A1 |

| US 4315720 A, 16.02.1982 | |||

| Способ непрерывного литья тонкой металлической проволоки и устройство для его осуществления | 1989 |

|

SU1819186A3 |

| US 4589471 A, 20.05.1986 | |||

| Устройство для получения металлических волокон распылением расплавов | 1989 |

|

SU1770098A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ИЗ СТАЛЬНЫХ ФИБР | 1993 |

|

RU2042480C1 |

| RU 2058853 C1, 27.04.1996 | |||

| Гранулятор для распыления расплавленного металла | 1987 |

|

SU1475776A1 |

| УСТРОЙСТВО ДЛЯ ПЕСКОСТРУЙНОЙ ОБРАБОТКИ ЗУБНЫХ ПРОТЕЗОВ | 1991 |

|

RU2008840C1 |

| БУСТЕРНОЕ ПЕСКОСТРУЙНОЕ УСТРОЙСТВО | 2000 |

|

RU2175599C2 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ПОРОШКОВ И ПОДЛОЖЕК | 1998 |

|

RU2149217C1 |

Авторы

Даты

2005-06-10—Публикация

2003-05-13—Подача