Настоящее изобретение относится к способу сварки друг с другом торцов удлиненных элементов, например труб, рельсов, прутков, железных профилей и т.п., при помощи сварки трением, при этом упомянутые торцы нагреваются до температуры ковки посредством вращения зажатого между ними кольца.

Для сварки подобных удлиненных элементов давно используются те же технологии, что и для сварки пластин, а именно технологии, в которых в сварное соединение добавляется присадочный материал.

Проблема заключается не только в том, что создание таких сварных соединений является очень трудным для сварщика, так как он вынужден проводить сварку в очень неудобных положениях, но также и в том, что в сварных соединениях могут возникать дефекты и искажения, что приводит к риску появления негерметичностей или трещин, особенно в случае трубопроводов.

Именно поэтому для трубопроводов уже известным является способ соединения торцов элементов при помощи сварки трением.

В случае сварки трением свариваемые элементы вращаются вокруг своих осей друг относительно друга и при этом постепенно сдавливаются вместе, в результате чего эти находящиеся в контакте друг с другом элементы нагреваются, благодаря трению, и сплавляются вместе.

Так как нагреваются только свариваемые поверхности, это является очень эффективной технологией, но обычная сварка трением не может быть применена в случае длинных элементов, таких как трубы трубопровода, в связи с тем, что эти элементы на практике невозможно привести во вращение вокруг их осей.

Однако, чтобы осуществить сварку трением трубопроводов, используется кольцо, которое размещают между двумя свариваемыми трубами и вращают до тех пор, пока это кольцо и торцы труб не достигнут температуры ковки.

В таком известном способе используется коническое кольцо, которое вращается и к которому прикладывается радиальное давление, в то время как трубы прочно удерживаются в неподвижном состоянии.

Форма торцов труб дополняет форму конического кольца.

Однако, так как сила, с которой кольцо в радиальном направлении вдавливается в торцы труб, обычно является недостаточно большой, качество сварного соединения часто оказывается плохим.

В документе AN 1979-40161B ХР002131895, Класс М23, База данных WPI (World Patent Index) Раздел Ch, неделя 197921, Derwent Publications Ltd., Лондон, Великобритания, описан способ сварки концов двух удлиненных элементов трением, при этом упомянутые концы заготовок нагреваются до температуры ковки посредством вращения кольца, зажатого между ними при помощи гидроцилиндров. Как только достигается температура ковки, давление увеличивается и элементы сдавливаются вместе с большой силой.

Задачей настоящего изобретения является устранение вышеупомянутых и других недостатков и создание способа сварки удлиненных элементов, в результате применения которого получается сварное соединение высокого качества.

Эта задача решается в соответствии с настоящим изобретением путем применения способа сварки торцов двух удлиненных элементов при помощи сварки трением, при этом упомянутые торцы нагреваются до температуры ковки посредством вращения кольца, зажатого между ними, и как только достигается температура ковки, свариваемые элементы толчком подают друг к другу с большой силой, и этот способ отличается тем, что между упомянутыми торцами размещается плоское кольцо, элементы сближаются друг с другом в осевом направлении и толкаются по направлению друг к другу с большой силой при помощи, по меньшей мере, одного ударного воздействия, прикладывающего, по меньшей мере, один раз резкое осевое динамическое усилие.

Это приложение динамического усилия может состоять из одного или нескольких ударных воздействий пневматического молота, но также может быть осуществлено при помощи взрыва.

Предпочтительно удлиненные элементы полностью сближаются друг с другом в их продольном направлении.

Настоящее изобретение также относится к устройству, которое особенно подходит для реализации описанного выше способа.

Следовательно, настоящее изобретение также относится к устройству для сварки двух удлиненных элементов сваркой трением в соответствии с описанным выше способом, при этом это устройство содержит средство привода, предназначенное для вращения кольца, средство сближения, предназначенное для сближения удлиненных элементов, и средство приложения ударного воздействия или резкого динамического усилия в осевом направлении, предпочтительно состоящее из взрывной камеры или механического молота.

Для лучшего пояснения признаков изобретения далее только в качестве примера, никоим образом не ограничивающего изобретение, описаны предпочтительные варианты реализации соответствующих изобретению способа и устройства, со ссылкой на прилагаемые чертежи, где:

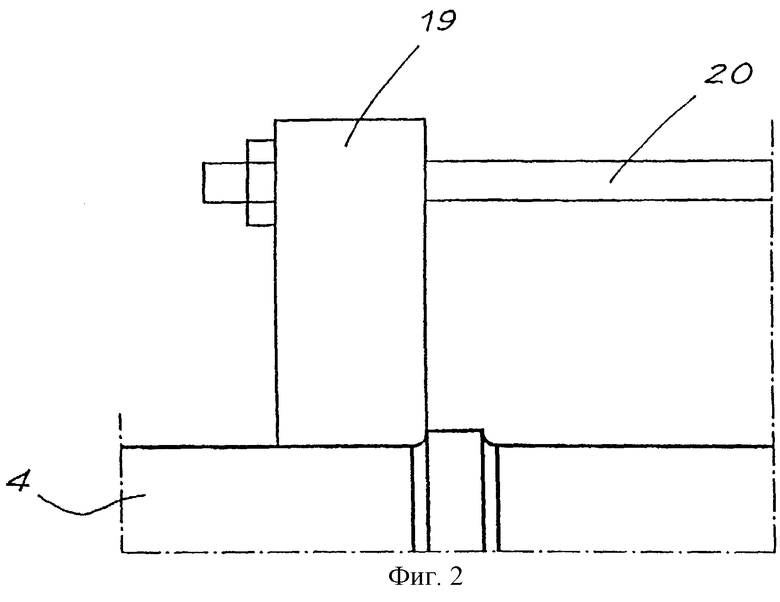

на Фиг.1 схематически показан трубопровод в состоянии, когда к нему применяется способ согласно изобретению;

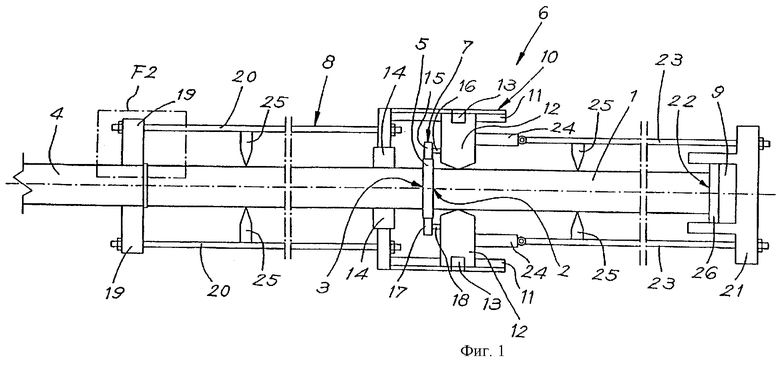

Фиг.2 представляет собой показанный в увеличенном масштабе фрагмент устройства, который на Фиг.1 обозначен F2.

Чтобы в соответствии с настоящим изобретением приварить удлиненный элемент, в приведенном примере представляющий собой трубу 1 с торцом 2, к свободному торцу 3 второго удлиненного элемента, представляющего собой секцию 4 трубопровода, который уже изготовлен и состоит из аналогичных труб, между торцами 2 и 3 размещается плоское кольцо 5, эти торцы 2 и 3 сближаются в осевом направлении: кольцо 5 вращается до тех пор, пока это кольцо 5 и упомянутые торцы 2 и 3 не достигнут температуры ковки, после чего при помощи динамических усилий, созданных взрывом, торцы 2 и 3 толчком подаются по направлению друг к другу с большой силой, в частном случае труба 1 подается по направлению к секции 4 трубопровода с большой силой под воздействием взрыва.

При этом используется показанное на чертеже устройство 6, основными составными частями которого являются средство 7 привода, предназначенное для вращения кольца 5, средство 8 сближения, предназначенное для сближения секции 4 с трубой 1, и взрывная камера 9.

Устройство 6 содержит центрирующее средство 10, предназначенное для центрирования трубы 1 относительно секции 4.

Это центрирующее средство 10 является частью средства 8 сближения и состоит из направляющей 11, на которой размещена центрирующая деталь 12, которая может скользить по направляющей и фиксироваться практически в любом месте при помощи блокирующего механизма 13.

Направляющая 11 может фиксироваться на секции 4 при помощи фиксирующего механизма 14.

Упомянутое средство 7 привода установлено на одной из центрирующих деталей 12 и состоит из ролика 15, который посредством вала 16, параллельного трубе 1, приводится в движение двигателем, который на Фиг.1 не показан и который размещен в упомянутой центрирующей детали 12.

Чтобы предотвратить проскальзывание ролика 15, внешняя его поверхность и/или поверхность кольца 5 могут быть выполнены неровными, например на них могут быть выполнены выступы или насечки.

Кроме того, на другой центрирующей детали 12 имеется ролик 17, установленный посредством вала 18, но этот ролик 17 может свободно вращаться.

При помощи роликов 15 и 17 кольцо 5 центрируется одновременно с трубой 1.

Кроме центрирующего средства 10, средство 8 сближения содержит второй фиксирующий механизм 19, который может фиксироваться на секции 4 и который соединен с фиксирующим механизмом 14 при помощи стяжек 20.

Далее средство 8 сближения содержит обойму 21, которая должна размещаться напротив свободного торца 22 трубы 1 посредством упомянутой взрывной камеры 9. Эта обойма 21 крепится к центрирующим деталям 12 при помощи стяжек 23 и винтовых домкратов 24.

Чтобы предотвратить прогибание стяжек 20 и 23, на них имеются ограничительные подпорки 25, которые опираются на секцию 4 и трубу 1.

Взрывная камера 9 имеет подвижную стенку 26 и отверстие для заполнения, которое может герметично закрываться и на чертежах не показано.

И, наконец, на торце 2 трубы 1 и на торце 3 секции 4 трубопровода размещены термоэлементы, которые на чертежах не показаны.

Труба 1 приваривается к секции 4 с использованием устройства 6 очень просто следующим образом.

Фиксирующие механизмы 14 и 19, которые соединены стяжками 20, монтируются на трубопроводе таким образом, что средство 7 привода и центрирующие детали 12 центрирующего средства 10 располагаются в непосредственной близости от торца 3, после чего данные фиксирующие механизмы 14 и 19 закрепляются.

Длина стяжек 20 выбирается таким образом, чтобы фиксирующий механизм 19 непосредственно примыкал к одной стороне уже созданного сварного соединения и именно к той стороне, которая обращена в сторону, противоположную торцу 3, когда фиксирующий механизм 14 закрепляется на уровне торца 3 секции 4.

Кольцо 5 размещается между роликами 15, 17 напротив торца 3, и труба 1 приводится в контакт с кольцом 5.

Затем обойма 21 вместе с взрывной камерой 9 устанавливается со стороны свободного торца 22 трубы 1, и стяжки 23, имеющие отрегулированную длину, размещаются между обоймой 21 и винтовыми домкратами 24, закрепленными в центрирующих деталях 12.

Кольцо 5 и труба 1 устанавливаются и центрируются очень точно при помощи перемещения центрирующих деталей 12 по направляющим 11 в направлении секции 4 и при помощи последующей блокировки блокирующими механизмами 13.

Чтобы затем сблизить секцию 4 и трубу 1, винтовые домкраты 24 ввинчиваются, и установка готова к началу реального процесса сварки.

При этом фиксирующий механизм 19 не может сдвинуться, так как он прижат к задней стороне сварного соединения.

На первом этапе кольцо 5 медленно вращается при помощи средства 7 привода.

Свариваемые торцы 2 и 3 и промежуточное кольцо 5 вследствие трения предварительно нагреваются.

На втором этапе скорость кольца 5 увеличивается до тех пор, пока при дальнейшем трении не будет достигнута температура ковки, которая для стальных труб составляет 1900°С.

Эта температура ковки определяется при помощи термоэлементов.

Когда достигнута температура ковки, заряд взрывчатого вещества, находящийся во взрывной камере 9, подрывается, в результате чего подвижная стенка 26 ударяет трубой 1 с большим, резким осевым усилием по кольцу 5, и это кольцо 5, в свою очередь, ударяет по торцу 3 секции 4 трубопровода.

После остывания кольцо 5 образует сварное соединение, которое соединяет секцию 4 с трубой 1.

Этот способ может быть повторен на торце 22 с использованием следующего кольца 5 и следующей трубы 1.

Динамические усилия, с которыми труба 1 и секция 4 трубопровода толчком перемещаются по направлению друг к другу с большой силой, необязательно должны возникать за счет взрыва.

В соответствии с другим вариантом выполнения изобретения элемент, образованный трубой 1, и элемент, образованный секцией 4, перемещаются по направлению друг к другу посредством одного или нескольких ударных воздействий пневматического молота.

В этом случае взрывная камера 9, имеющаяся в устройстве, заменяется пневматическим молотом, который имеет саму по себе известную конструкцию.

Настоящее изобретение ни в коем случае не ограничивается описанным выше вариантом его реализации, представленным на прилагаемых чертежах, более того способ и устройство могут быть реализованы в любом варианте, если они остаются при этом в пределах объема настоящего изобретения.

Так, трубой в данном способе, как показано на чертежах, является прямая труба. Согласно другому способу могут свариваться также искривленные или изогнутые трубы.

В последнем случае способ и устройство аналогичны описанным выше с тем лишь различием, что для получения осевой силы на привариваемом торце к свободному торцу 22 трубы 1 должна прикладываться сила, направленная по касательной, и, следовательно, эта касательная сила должна прикладываться по всему продольному направлению упомянутой трубы 1 при помощи стяжек, состоящих из нескольких деталей, которые соединены одна с другой и которые образуют угол друг относительно друга, простираясь вдоль изгиба привариваемой трубы 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки труб большого диаметра | 1981 |

|

SU977124A1 |

| РАЗДЕЛКА ТРУБ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ ПОД ДИФФУЗИОННУЮ СВАРКУ | 2003 |

|

RU2237561C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ТРЕНИЕМ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2011 |

|

RU2476298C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| Способ внутреннего уплотнения трубопроводов при сварке и устройство для его осуществления | 1988 |

|

SU1581511A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2537671C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКОВ СЕКЦИЙ БУРИЛЬНОЙ КОЛОННЫ ИЗ ВЫСОКОПРОЧНОЙ УДАРОСТОЙКОЙ СТАЛИ | 2009 |

|

RU2385791C1 |

| СПОСОБ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2781344C1 |

| Устройство для формирования кольцевых сварных швов | 1989 |

|

SU1779521A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2313432C2 |

Изобретение может быть использовано при сварке трением труб, рельсов, прутков и других удлиненных элементов. Торцы элементов нагревают посредством вращения зажатого между ними плоского кольца. По достижении температуры ковки элементы сближают друг с другом в осевом направлении с проведением проковки. Сближение торцов свариваемых элементов производят, по меньшей мере, одним ударным воздействием с приложением, по меньшей мере, одного резкого осевого динамического усилия. Прикладываемое динамическое усилие создают посредством взрыва или удара пневматического молота. Достижение температуры ковки определяют с помощью термопар. Устройство содержит средство привода вращения кольца, средство сближения удлиненных элементов и средство приложения резкого осевого динамического усилия. Изобретение обеспечивает повышение качества сварного соединения. 2 н. и 15 з.п. ф-лы, 2 ил.

| Устройство для сварки трением деталей через промежуточную вращающуюся вставку | 1976 |

|

SU616093A1 |

| Машина для инерционной сварки трением | 1984 |

|

SU1234121A1 |

| Способ сварки труб трением | 1977 |

|

SU721283A1 |

| 1971 |

|

SU416199A1 | |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО АКТИВИРОВАННОГО УГЛЯ | 1991 |

|

RU2048907C1 |

Авторы

Даты

2005-08-10—Публикация

2000-05-31—Подача