Предлагаемое изобретение относится к области машиностроения, в частности, к производству металлорежущего оборудования и станков.

В процессе эксплуатации изделий арматуростроения появляется необходимость выполнить ремонт трубопроводной арматуры с соответствующей точностью обработки поверхностей для удовлетворения требований герметичности. Для этих целей используется большое количество станков и оборудования, в том числе и переносных, от различных фирм-производителей. В процессе ремонта корпусов трубопроводной арматуры возникает задача получения одинаковых угловых размеров клина и клиновой камеры. Один из подходов к решению этой задачи состоял в том, что корпуса трубопроводной арматуры обрабатывали на карусельных станках с одной и с другой стороны фланца с разными базами. Это вводило неточности в операции механической обработки, в частности, точения. Существовали и другие варианты обработки поверхностей, как показано ниже.

Известен станок для двусторонней обработки гибких дисков (см. а.с. СССР №1217583, МКИ В 24 В 3/08). Он содержит оснащенную следящим приводом плиту с планшайбой, имеющей плоский торец для крепления заготовки, резцедержатель, а также источник вакуума, причем станок снабжен дополнительной плитой с планшайбой и резцедержателем. Указанный станок позволяет повысить производительность и точность обработки.

Известно устройство для одновременной обработки фасок (см. а.с. СССР №1057185, МКИ В 23 В 3/12; В 23 В 5/16). Оно содержит приспособление для установки заготовки, зажимный патрон и шарнирно закрепленный на оправке режущий блок, причем приспособление для установки заготовки выполнено в виде планшайбы с кронштейнами. Данное устройство позволяет повысить производительность обработки.

Известно также устройство для привода главного движения металлорежущего станка (см. а.с. СССР №1569083, МКИ В 23 В 3/10). Оно содержит редуктор с приводным валом, валом планетарной передачи, центральным колесом, гидромеханическое устройство переключения скоростей с гидроцилиндром и управляющим элементом. Данное устройство позволяет повысить надежность за счет упрощения конструкции.

Из всех устройств аналогичного назначения наиболее близким по технической сущности является станок типа МТС 300-500 производства фирмы «Техносервис», г. Уфа. Ввиду того, что по совокупности существенных признаков оно более похоже на предлагаемое изобретение, это устройство рассматривается в качестве прототипа. Оно содержит основание с наклоняемым столом, регулируемые стойки, кронштейн (со встроенным механизмом подачи резца), агрегатную головку со шпиндельным узлом, планшайбу и схему управления приводом.

Особенностью данного устройства является обеспечение обработки поверхностей трубопроводной арматуры. Однако в процессе работы проявлялись существенные недостатки. В частности, возникали неудобства при выполнении операций на станке, так как весьма трудоемкой и неудобной была операция подгонки клина под корпус. Было затруднено регулирование режимов резания, что негативно сказывалось на обеспечении чистоты обрабатываемых поверхностей и производительности труда из-за наличия единого двигателя на привод главного движения и привод подачи. В целом конструкция станка отличалась сложностью и большой металлоемкостью. Таким образом, в прототипе не обеспечивается технический результат, выраженный в повышении удобства пользования и упрощении конструкции.

Указанный технический результат достигается тем, что в известном токарном станке, содержащем основание, регулируемые стойки, кронштейн, наклоняемый стол, агрегатную головку, шпиндельный узел, привод, схему управления приводом, на основании установлена клиновая подставка, кронштейн выполнен в виде поворотного стола, с закрепленной на ней дополнительной клиновой подставкой для установки шпиндельного узла, дополнительная клиновая подставка установлена на поворотном столе с возможностью фиксации последнего через 180°, привод содержит двигатель главного движения и дополнительный двигатель подачи, установленные в верхней части агрегатной головки с возможностью регулирования их числа оборотов.

В результате проведенного поиска по источникам научно-технической и патентной информации не было обнаружено устройств подобного назначения с заявленной совокупностью существенных признаков и обеспечением такого же технического результата. Таким образом, можно предположить, что предлагаемое изобретение представляет собой техническое решение задачи, обладающее новизной, обеспечивающее промышленную применимость и имеющее изобретательский уровень.

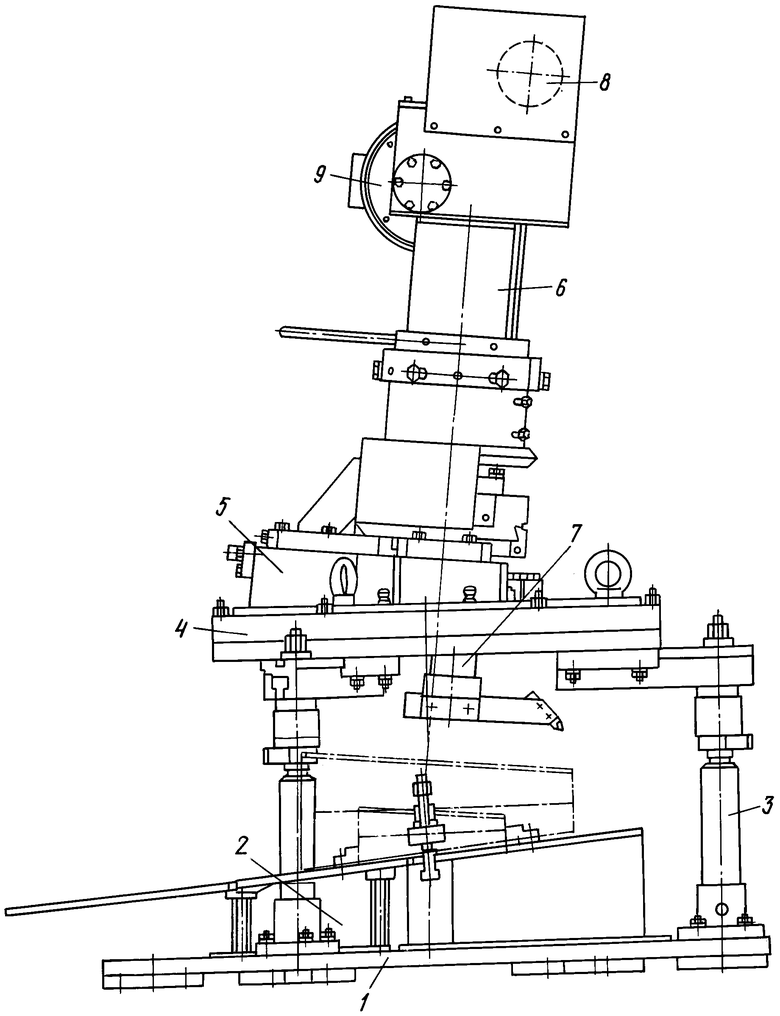

На чертеже показан общий вид устройства по предлагаемому изобретению.

Устройство содержит основание 1, на котором установлена клиновая подставка 2. Регулируемые стойки 3 обеспечивают размещение поворотного стола 4. На нем установлена клиновая подставка 5 с агрегатной головкой 6, с которой связана борштанга 7. На агрегатной головке установлены двигатель 8 привода подачи и двигатель 9 привода главного движения.

Устройство работает следующим образом. При обработке уплотнительных поверхностей корпуса задвижки и уплотнительных поверхностей клина возникает необходимость получения одинаковых угловых размеров для обеспечения герметичности задвижки. Существует два этапа обработки поверхностей задвижки. Первый этап - обработка клина. Для этого обрабатываемая деталь устанавливается на клиновой подставке 2, связанной с основанием 1. Крепление обрабатываемой детали производят с помощью комплекта прижимов. Клиновая подставка 5 установлена на поворотном столе 4, который обеспечивает поворот на 180° с соответствующей фиксацией в указанных положениях. Борштанга 7 (шпиндельный узел станка) установлена на клиновой подставке 5 под углом, соответствующим половине угла клиновой камеры задвижки. Между основанием 1 и столом 4 установлены регулируемые стойки 3, обеспечивающие перпендикулярность шпинделя относительно обрабатываемой поверхности клина. Далее производят включение двигателей 8, 9 и обработку верхней поверхности клина с помощью резца, закрепленного на борштанге 7. Обработку нижней уплотнительной поверхности клина производят после его поворота и закрепления на клиновой подставке 2. В данном устройстве для обеспечения более широкого диапазона при регулировке режимов резания на верхней части агрегатной головки 6 размещены двигатель 8 привода подачи и двигатель 9 привода главного движения. С помощью схемы управления приводом и переносного пульта (не показано) обеспечивается возможность регулировки их числа оборотов. Такое конструктивное исполнение обрабатывающего центра с использованием индивидуальных приводов позволяет добиться исключения жесткой кинематической связи между приводами (характерной для прототипа).

Второй этап - обработка корпуса. При этом предварительно отсоединяют агрегатную головку с поворотным столом 4, клиновой подставкой 5, борштангой 7, двигателями 8, 9 от регулируемых стоек 3. В результате основание 1, клиновая подставка 2, регулируемые стойки 3 в работе не участвуют. Оставшаяся верхняя часть станка устанавливается на корпус задвижки (не показано). Далее производят обработку ее уплотнительной поверхности в такой последовательности: а) обработка нижней уплотнительной поверхности корпуса; б) обработка верхней уплотнительной поверхности корпуса после поворота клиновой подставки 5 с агрегатной головкой 6 на 180° посредством поворотного стола 4.

Схема управления приводами выполнена с использованием стандартных преобразователей частоты. Наличие переносного пульта управления (не показано) позволяет улучшить удобство пользования станком за счет непосредственного наблюдения за процессом обработки поверхностей. При этом обеспечивается расширение диапазона регулирования режимов резания, а это позволяет получить повышение чистоты поверхности для чистовой обработки и увеличение производительности для грубой обработки поверхности.

В качестве примеров конкретного исполнения можно указать следующее. Конструктивные элементы станка, представленные в виде основания, клиновых подставок, регулируемых стоек, поворотного стола могут быть выполнены из обычной конструкционной стали, серийно выпускаемой отечественной промышленностью. В качестве двигателей привода можно использовать, например, тип АИР 80В4 и АИР 50В4. В схеме управления приводами в качестве стандартных преобразователей частоты используются, например, преобразователи типа EI-8001-01Н фирмы «Веспер», г. Москва.

Таким образом, как видно из описанного выше, именно заявленная совокупность существенных признаков предлагаемого изобретения позволяет обеспечить достижение технического результата, выраженного в повышении удобства пользования и упрощении конструкции. Обработка уплотнительных поверхностей корпуса задвижки и уплотнительных поверхностей клина реализуется с получением одинаковых угловых размеров для обеспечения герметичности задвижки. Достигается расширение диапазона регулировки, положительно сказывающееся на режимах грубой и чистовой обработки поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕНОСНОЙ СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2144449C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ КЛИНОВЫХ ЗАДВИЖЕК | 2006 |

|

RU2314897C2 |

| Мобильный станок для обработки отверстий трубопроводной арматуры | 2021 |

|

RU2777795C1 |

| Многоцелевой станок | 2016 |

|

RU2646414C2 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЁС В ГОРЯЧЕМ СОСТОЯНИИ | 1941 |

|

SU63754A1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| СТАНОК ДЛЯ РАСТАЧИВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2397048C2 |

| МНОГОДИСКОВАЯ ШЛИФОВАЛЬНАЯ ИНСТРУМЕНТАЛЬНАЯ ГОЛОВКА | 2015 |

|

RU2604087C1 |

| Агрегатный станок | 1983 |

|

SU1155423A1 |

Изобретение относится к области машиностроения, в частности, к производству металлорежущего оборудования и станков. Сущность изобретения заключается в том, что на основании токарного станка установлена клиновая подставка. Кронштейн выполнен в виде поворотного стола с закрепленной на ней дополнительной клиновой подставкой для установки шпиндельного узла. Кроме того, дополнительная клиновая подставка устанавливается на поворотном столе с возможностью фиксации последнего через 180°. Кроме того, привод содержит двигатель главного движения и дополнительный двигатель подачи, установленные в верхней части агрегатной головки с возможностью регулирования их числа оборотов. Технический результат изобретения состоит в повышении удобства пользования и упрощении конструкции. 2 з.п. ф-лы, 1 ил.

| НАБОР УНИФИЦИРОВАННЫХ УЗЛОВ ДЛЯ АГРЕГАТИРОВАНИЯ СТАНКОВ | 1989 |

|

RU2030277C1 |

| Станок для обработки торцовых поверхностей | 1977 |

|

SU738772A1 |

| Токарный станок | 1988 |

|

SU1634367A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ТОРЦОВ ДЕТАЛЕЙ | 1993 |

|

RU2095197C1 |

| US 5313694 A, 24.05.1994. | |||

Авторы

Даты

2005-09-27—Публикация

2003-11-27—Подача