Изобретение относится к металлургии, конкретнее к прокатному производству, и может быть использовано при горячей прокатке металлических плит из труднодеформируемых сплавов, имеющих толщину преимущественно 70...200 мм.

Одной из наиболее трудноразрешимых проблем при прокатке толстых плит является получение равномерности обжатий по высоте поперечного сечения плиты, обеспечивающей полную проработку металла по всему сечению.

Известен способ прокатки металлических толстых плит, принятый в качестве аналога, который включает принудительную задачу раската в валки. Для этого в конструкции станов предусматривается специальный механизм - толкатель (Н.Н.Крейдлин. Расчет обжатий при прокатке цветных металлов. М.: Металлургиздат, 1963, стр.16).

Способ-аналог позволяет за счет приложения к свободному торцу прокатываемой плиты заталкивающего усилия повысить угол захвата плиты валками. Это сопровождается улучшением распределения обжатий по высоте поперечного сечения плиты.

Недостатком способа-аналога является то, что при нажатии толкателем на свободный торец плиты силой, необходимой для захвата ее валками, может оказаться, что эта сила выше критической величины, при которой плита потеряет продольную устойчивость.

В качестве прототипа принят известный способ прокатки толстых металлических плит, имеющих толщину преимущественно 70...200 мм, включающий основное обжатие плиты в каждом проходе с предварительным заострением конца плиты в виде клина (Н.Н.Крейдлин. Расчет обжатий при прокатке цветных металлов. М.: Металлургиздат, 1963, стр.16).

Способ-прототип полностью исключает недостаток, присущий способу-аналогу. Однако он сам имеет свои недостатки:

- при заострении переднего конца плиты фрезерованием - это потеря металла, переведенного в стружку, а также необходимость в дополнительной операции по обработке плиты;

- при получении заостренных концов плиты в процессе отливки - это необходимость отхода от прогрессивной технологии непрерывного литья заготовок и возвращение к послитковой разливке металла в формы с присущей ей дополнительной потерей металла при разливке.

Задачей настоящего изобретения является совершенствование технологии прокатки толстых плит при производстве сверхвысоких обжатий.

Технический эффект заявляемого изобретения состоит в том, что по сравнению как с фрезерованием, так и с отливкой, предлагаемое изобретение позволяет снизить потери металла при его обработке.

Поставленная задача с достижением указанного технического эффекта обеспечивается заявляемым изобретением тем, что в способе прокатки толстых металлических плит, имеющих толщину преимущественно 70...200 мм, включающем основное обжатие плиты в каждом проходе с предварительным заострением переднего конца в виде клина, перед основным обжатием осуществляют прогладочное обжатие, равное 1...2 мм, в конце которого на длине 300...600 мм производят дополнительное обжатие, постепенно нарастающее от прогладочного до величины 40...70% основного обжатия в направлении к торцу плиты, после чего образовавшийся клинообразный участок плиты задают в валки для проведения основного обжатия.

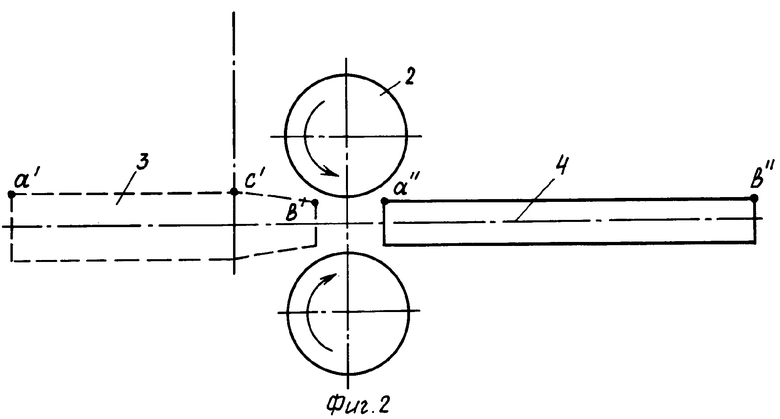

Осуществление заявляемого способа прокатки толстых металлических плит поясняется фиг.1 и 2. Каждый проход содержит две операции.

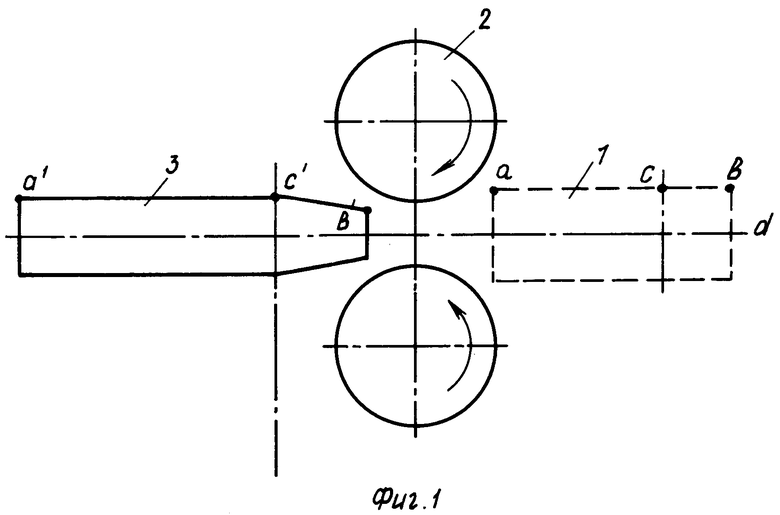

Фигурой 1 иллюстрируется первая операция, фиг.2 - вторая. Штриховыми линиями на показана исходная форма плиты перед каждой из операций.

На фиг.1 (прокатка справа налево) плиту 1, имеющую форму параллелепипеда длиной «ab», задают в рабочие валки 2 и на участке плиты «ас» осуществляют прогладочное обжатие, равное 1...2 мм, после чего на участке «св» производят дополнительное обжатие, постепенно нарастающее от прогладочного до величины 40...70% основного обжатия в направлении к торцу плиты «d». Полученная после первой операции плита имеет форму 3 с клиновидным участком «c'b'». Затем выполняют вторую операцию (прокатка слева направо), в процессе которой клинообразный участок плиты «c'в'» задают в валки 2 (фиг.2) после их реверсирования для проведения основного обжатия.

Окончательно плита 4 после второй операции имеет форму параллелепипеда с длиной «а''b''».

Наличие клинообразного заострения на переднем конце плиты позволяет в 1,5...2 раза увеличить угол захвата, а это значит, что толщину готовой плиты можно увеличить в 1,2...1,4 раза, соблюдая условие полной проработки обжатием поперечного сечения плиты по его высоте.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пакет для изготовления биметаллов прокаткой | 1978 |

|

SU778998A1 |

| СПОСОБ ПРОИЗВОДСТВА РЕССОРНЫХ ПОЛОС ПОСТОЯННОЙ ШИРИНЫ И ИЗМЕНЯЮЩЕЙСЯ ТОЛЩИНЫ | 2003 |

|

RU2239510C1 |

| Способ горячей прокатки плит из много-плАСТичНыХ СплАВОВ | 1979 |

|

SU829222A1 |

| Способ получения толстых листов из алюминиевых, жаропрочных и титановых сплавов | 1977 |

|

SU659260A1 |

| Способ раскатки полой заготовки на оправке в трехвалковом стане винтовой прокатки и рабочий валок для его осуществления | 2019 |

|

RU2723494C1 |

| Способ прокатки листов | 1985 |

|

SU1328010A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ИЗДЕЛИЙ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2122910C1 |

| Способ прокатки полос | 1990 |

|

SU1764724A1 |

| Способ горячей прокатки плит из алюминиевых сплавов | 1988 |

|

SU1629118A1 |

| Контейнер для прессования заготовок из порошка | 1978 |

|

SU749570A1 |

Изобретение относится к области прокатного производства и может быть использовано при горячей прокатке металлических плит из труднодеформируемых сплавов, имеющих толщину 70-200 мм. Задачей изобретения является повышение технологичности процесса, характеризующегося сверхвысокими обжатиями. Способ включает основное обжатие плиты в каждом проходе, где для обеспечения устойчивого захвата плиты перед основным обжатием осуществляют прогладочное обжатие, равное 1...2 мм. В конце этого обжатия на длине 300...600 мм производят дополнительное обжатие, постепенно нарастающее от прогладочного до величины 40...70% основного обжатия в направлении торца плиты. После реверсирования плиты для производства последующей прокатки заостренный конец оказывается на переднем ее конце. Изобретение обеспечивает стабилизацию заготовки при ее захвате, увеличение толщины готовой плиты при условии полной проработки ее поперечного сечения. 2 ил.

Способ прокатки толстых металлических плит, имеющих толщину преимущественно 70...200 мм, включающий основное обжатие плиты в каждом проходе с предварительным заострением переднего конца в виде клина, при этом перед основным обжатием осуществляют прогладочное обжатие, равное 1...2 мм, в конце которого на длине 300...600 мм производят дополнительное обжатие, постепенно нарастающее от прогладочного до величины 40...70% основного обжатия в направлении к торцу плиты, после чего образовавшийся клинообразный участок плиты задают в валки для проведения основного обжатия.

| КРЕЙДЛИН Н.Н | |||

| Расчет обжатий при прокатке цветных металлов | |||

| М.: Металлургиздат, 1963, с.16 | |||

| Способ горячей прокатки заготовок | 1978 |

|

SU825211A1 |

| Способ горячей прокатки заготовок из труднодеформируемых сплавов | 1986 |

|

SU1424196A1 |

| СПОСОБ ПРОИЗВОДСТВА КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087216C1 |

| DD 243440 A, 04.03.1987. | |||

Авторы

Даты

2006-02-10—Публикация

2004-08-23—Подача