Настоящее изобретение относится к устройству для центробежного литья, предназначенному для изготовления литых изделий, прежде всего украшений, зубопротезных изделий или заготовок для зубных протезов.

При изготовлении литых изделий способами центробежного литья заполнение рабочей полости литейной формы литейным материалом обеспечивается за счет приведения литейной формы во вращение вокруг соответствующей оси. При вращении литейной формы на заливаемый в нее в жидкотекучем или расплавленном состоянии литейный материал действует соответствующая центробежная сила, под действием которой литейный материал вытесняется в рабочую полость, полностью заполняя ее.

В зависимости от плотности и теплоемкости литейного материала литейную форму для полного заполнения ее рабочей полости этим материалом требуется приводить во вращение с различными по величине скоростями. Обусловлено это в первую очередь тем, что на материалы с относительно малой плотностью, такие, например, как титан, действует соответственно лишь относительно невысокая центробежная сила, и поэтому для создания достаточно высокой вытесняющей литейный материал в рабочую полость силы литейную форму необходимо соответственно приводить во вращение с более высокой скоростью. Помимо этого материалы с малой теплоемкостью, например титан, затвердевают сравнительно быстро, и поэтому полное заполнение рабочей полости литейной формы литейным материалом, что предполагает наличие у него достаточной жидкотекучести, должно происходить за исключительно короткий промежуток времени. Для заполнения рабочей полости литейной формы литейным материалом в течение такого короткого промежутка времени эту литейную форму необходимо в свою очередь приводить во вращение с высокой скоростью.

В обычных, имеющихся в продаже устройствах для прецизионного центробежного литья, которые используются, например, в зубопротезной технике или для изготовления украшений, предусмотрена только одна литейная форма, которая вращается вокруг оси, расположенной за пределами этой литейной формы на некотором расстоянии от нее. В результате сама эта литейная форма подвергается действию значительных центробежных сил. Поэтому для удержания литейной формы на траектории ее вращения в известных устройствах для центробежного литья необходимо использовать массивные механические конструкции для восприятия центробежных сил и для компенсации дисбаланса, обусловленного массой вращающейся литейной формы и массой вращающегося вместе с ней и заливаемого в нее литейного материала. Массивностью механической конструкции известных устройств для центробежного литья обусловлено и наличие у его вращающихся элементов большого веса и соответственно большого момента инерции, что значительно увеличивает период разгона литейной формы до необходимой скорости ее вращения, соответственно период ее торможения.

Из заявки DE 19505689 А1 известно устройство для центробежного литья с многократно используемой литейной формой, однотипные рабочие полости которой расположены попарно таким образом, чтобы они вращались вокруг общей оси вращения, а их заполнение литейным материалом происходило через общий литниковый канал. При необходимости одновременного изготовления с помощью этих известных устройств более двух литых изделий попарно скомпонованные рабочие полости литейной формы располагают слоями одна над другой, в результате чего они оказываются расположенными в нескольких плоскостях.

Недостаток этого известного устройства состоит в том, что с его помощью за один цикл центробежного литья можно изготовить только четное количество однотипных изделий. Помимо этого габаритная высота литейной формы варьируется в зависимости от количества предусматриваемых в ней рабочих полостей, в связи с чем в зависимости от количества совместно изготавливаемых за один цикл центробежного литья изделий требуется использовать различные детали для компоновки устройства для центробежного литья.

Из GB 362035 известно устройство для центробежного литья с постоянной литейной формой, в котором имеется несколько осесимметрично расположенных рабочих полостей, вращающихся относительно своей оси симметрии.

Из FR 1346299 известно устройство для центробежного литья с одноразовой литейной формой. Средняя часть литейной формы заполняется сверху через вертикально расположенный центральный литник литейным материалом, который заливается в расположенную у верхнего края центрального литника литниковую чашу.

Исходя из описанного выше уровня техники, в основу настоящего изобретения была положена задача разработать новое устройство для центробежного литья.

Указанная задача решается с помощью устройства для центробежного литья, предназначенного для изготовления литых изделий, прежде всего украшений, зубопротезных изделий или заготовок для зубных протезов. Устройство подобного типа имеет по меньшей мере один держатель для крепления одноразовой литейной формы, содержащей по меньшей мере три рабочих полости и располагаемой в держателе таким образом, чтобы при приведении в действие устройства для центробежного литья рабочие полости вращались вокруг оси. В предлагаемом в изобретении устройстве к каждой рабочей полости подведен по меньшей мере один проходящий от литниковой чаши литниковый канал с впускным отверстием, через который в рабочую полость может поступать заливаемый в литниковую чашу жидкий литейный материал, при этом впускные отверстия рабочих полостей расположены в одной плоскости, а литниковая чаша выполнена осесимметричной и сужающейся снизу вверх, в частности и по меньшей мере на отдельных участках - сужающейся конически, и ее средняя ось практически совпадает с осью вращения литейной формы.

Основная идея изобретения состоит в том, чтобы для увеличения количества изготавливаемых за один цикл литья изделий приводить во вращение в процессе центробежного литья три или более рабочих полостей вокруг соответствующей оси, располагая их при этом в общей секущей плоскости. В соответствии с этим под предлагаемой в изобретении компоновкой различных рабочих полостей литейной формы подразумевается любое их расположение, при котором они по меньшей мере частично располагаются в общей плоскости вращения. К частям рабочих полостей литейной формы в контексте настоящего изобретения относятся также литниковые каналы, которыми рабочая полость, ограничивающая пространство, в котором формируется собственно изготавливаемое литьем изделие, соединена с литниковой чашей, в которую первоначально заливается жидкотекучий литейный материал. С учетом этого, как очевидно, все рабочие полости литейной формы необязательно должны располагаться строго в общей секущей плоскости. Более того, каждая из различных рабочих полостей литейной формы на отдельных участках выступает из общей плоскости на большую или меньшую величину в зависимости от ее формы и размеров. Для соблюдения предлагаемого в изобретении принципа предусмотрено расположение впускных отверстий, которыми литниковые каналы отдельных рабочих полостей литейной формы сообщаются с литниковой чашей, в общей секущей плоскости.

Расположение рабочих полостей литейной формы в общей плоскости позволяет простым путем обеспечить урановешивание масс между отдельными рабочими полостями литейной формы, соответственно между отдельными литейными формами, поскольку при этом практически полностью взаимно компенсируются дисбалансы, создаваемые отдельными рабочими полостями литейной формы, соответственно отдельными литейными формами, что тем самым позволяет свести к минимуму передачу возникающих при вращении центробежных сил на элементы конструкции устройства для центробежного литья.

С целью обеспечить максимально полное уравновешивание масс между отдельными рабочими полостями их наиболее предпочтительно распределять максимально равномерно по окружности с угловым шагом 360°/n, где n равно количеству рабочих полостей. Иными словами, отдельные рабочие полости располагают на круговой траектории их вращения с угловым интервалом между двумя соседними рабочими полостями, равным 360°/n, что, в целом, приводит при вращении к возникновению лишь незначительного дисбаланса.

В предлагаемом в изобретении устройстве для центробежного литья предусмотрен один держатель для крепления литейной формы. Однако в такой литейной форме в этом случае выполнена не одна, а по меньшей мере три рабочих полости. При этом используемый в этом устройстве для центробежного литья держатель следует выполнять таким образом, чтобы рабочие полости закрепленной в нем литейной формы вращались при приведении в действие устройства для центробежного литья в одной плоскости вокруг общей оси вращения. Иными словами, в этом варианте выполнения устройства для центробежного литья литейная форма может вращаться вокруг оси, которая проходит, например, через ее центр тяжести. За счет такой компоновки устройства для центробежного литья в целом удается более полно уравновесить массы при вращении литейной формы, поскольку практически напротив каждой материальной точки литейной формы на диаметрально противоположной стороне находится соответствующий противовес. При этом дисбаланс может возникнуть только при наличии у различных рабочих полостей литейной формы неправильной формы и при их неравномерном расположении по окружности относительно оси вращения. Однако при достаточно равномерном распределении по окружности рабочих полостей литейной формы и придании им практически одинаковых размеров дисбаланс можно уменьшить до допустимого уровня. При этом отдельные рабочие полости предпочтительно располагать в литейной форме в основном осесимметрично относительно главной оси ее инерции.

При этом предпочтительно, чтобы литниковые каналы, отходящие радиально наружу от расположенных в одной секущей плоскости впускных отверстий, попеременно проходили с наклоном вверх и вниз. Благодаря этому появляется возможность более плотно или компактно располагать в литейной форме ее рабочие полости, которыми определяются собственно конфигурация и размеры отливаемого в последующем изделия, поскольку в этом случае указанные рабочие полости оказываются расположенными по меньшей на двух лежащих один над другим уровнях и сообщаются наклонными литниковыми каналами с впускными отверстиями, лежащими в общей секущей плоскости.

Как уже говорилось выше, величина центробежных сил, соответственно продолжительность литья, варьируется для различных литейных материалов. Поэтому согласно одному из предпочтительных вариантов в предлагаемом в изобретении устройстве для центробежного литья целесообразно предусмотреть возможность регулирования скорости вращения в зависимости от конструктивных особенностей применяемой литейной формы и/или в зависимости от типа литейного материала. Тем самым создается возможность, например, получать отливки из материалов с высокой теплоемкостью, соответственно высокой плотностью, прежде всего из золота, приводя литейную форму во вращение со сравнительно низкой скоростью, а также получать отливки из материалов с малой плотностью и малой теплоемкостью, приводя литейную форму во вращение со сравнительно высокой скоростью.

Самóй литниковой чаше в соответствии с изобретением придана осесимметричная форма, чтобы она не оказывала влияния на результирующий дисбаланс литейной формы.

С целью практически полностью предотвратить вытекание жидкотекучего литейного материала из литейной формы, залитого в литниковую чашу, последняя выполнена сужающейся кверху. При придании литниковой чаше подобной формы ее верхний край образует своего рода козырек, который надежно предотвращает вытекание из нее жидкотекучего литейного материала. Конструктивно решить эту задачу можно, например, выполнив литниковую чашу по меньшей мере на отдельных участках конической формы.

В конструкции литейных форм можно использовать круглые муфельные кольца. В этом случае при изготовлении литейной формы сначала изготавливают модель, например, из воска, наружная (позитивная) форма которой соответствует требуемой (негативной) форме рабочих полостей. Полученную таким путем модель вместе с приспособлением для формирования литниковой чаши помещают затем в муфельное кольцо по его центру, которое после этого заполняют формовочной массой. После отверждения формовочной массы материал модели удаляют термическим, химическим или иным пригодным для этой цели путем с получением в результате литейной формы, образованной круглым муфельным кольцом и затвердевшей в нем формовочной массой. В другом варианте предлагаемые в изобретении литейные формы можно также изготавливать и без использования муфельных колец, например при применении соответствующих литейных устройств.

В варианте, в котором для изготовления литейной формы предусмотрено использование круглого муфельного кольца, объем заключенного в нем пространства необходимо практически полностью заполнять формовочной массой с целью обеспечить требуемое уравновешивание масс при приведении литейной формы во вращение. Если же в литейной форме требуется выполнить рабочие полости, каждая из которых имеет лишь небольшой объем, соответственно требуется выполнить лишь небольшое количество рабочих полостей, для чего в целом достаточно использовать сравнительно небольшой объем формовочной массы, то излишнего ее расхода можно избежать, поместив в муфельное кольцо закладные элементы. Подобные закладные элементы уменьшают доступный для заполнения формовочной массой объем внутри муфельного кольца, что в результате позволяет сократить расход формовочной массы, которой в этом случае требуется заполнять только остаточный свободный объем в муфельном кольце. Очевидно, что при размещении закладных элементов в муфельном кольце их следует располагать с таким расчетом, чтобы и в этом случае в целом обеспечить достаточное уравновешивание масс и практически полностью исключить возникновение обусловленного ими дисбаланса.

В принципе, предлагаемое в изобретении устройство для центробежного литья можно использовать для получения любых литых изделий. Однако особые преимущества достигаются при применении предлагаемого в изобретении решения для изготовления изделий методом прецизионного литья, прежде всего для изготовления украшений, зубных протезов или деталей для различного рода инструментов.

В принципе, предлагаемое в изобретении устройство для центробежного литья можно использовать для получения отливок из любых литейных материалов, например из золота или стали. Наиболее предпочтительно при этом применять предлагаемое в изобретении устройство для получения отливок из литейных материалов малой плотности, например из титана, поскольку при использовании подобных материалов литейную форму необходимо приводить во вращение с высокой скоростью, а обычные методы, соответственно устройства, позволяют получать из таких материалов отливки лишь неудовлетворительного качества, соответственно требуют применения исключительно сложной оснастки.

Ниже изобретение более подробно рассмотрено на примере некоторых вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

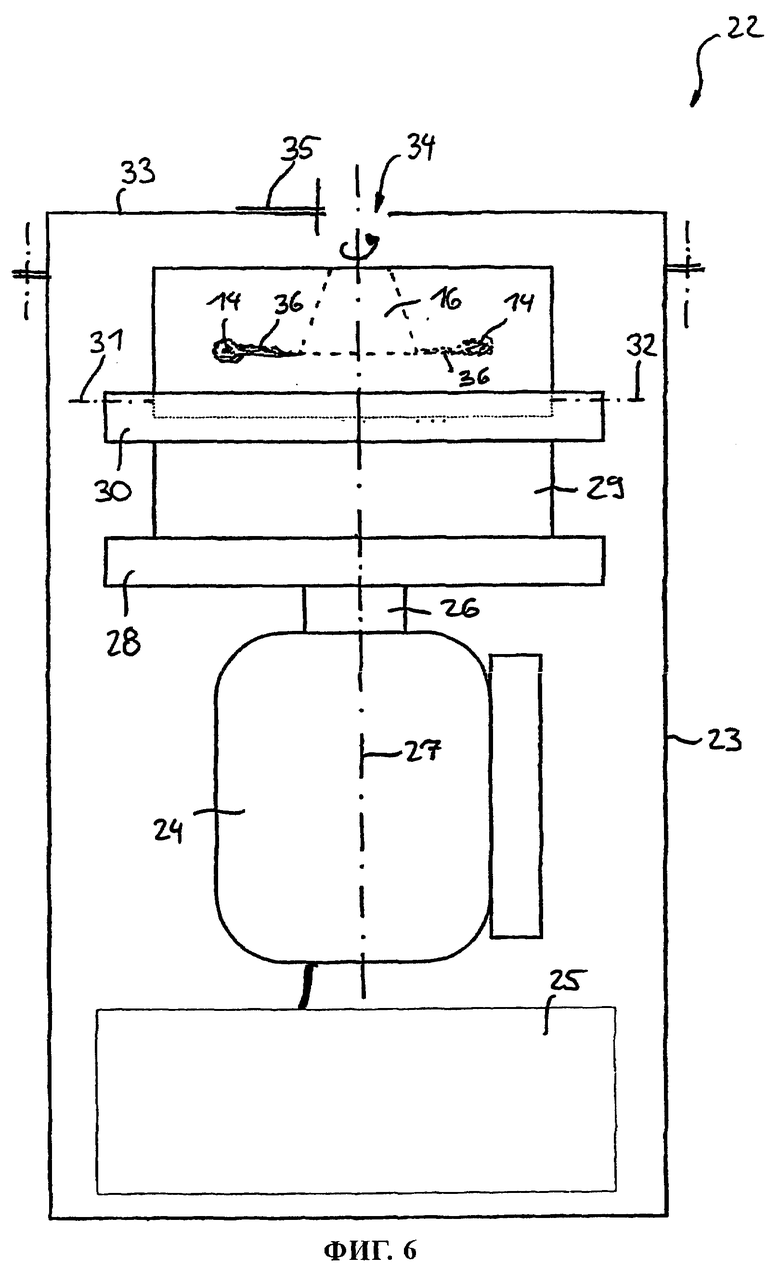

на фиг.1 - схематичное изображение в виде сверху устройства для центробежного литья, выполненного по первому варианту,

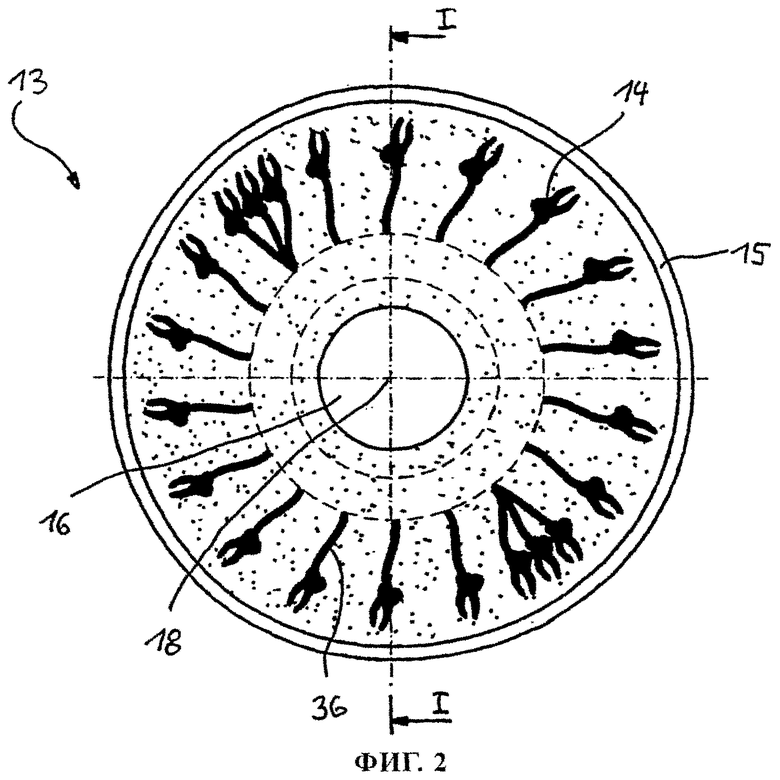

на фиг.2 - схематичное изображение в виде сверху литейной формы, выполненной по первому варианту,

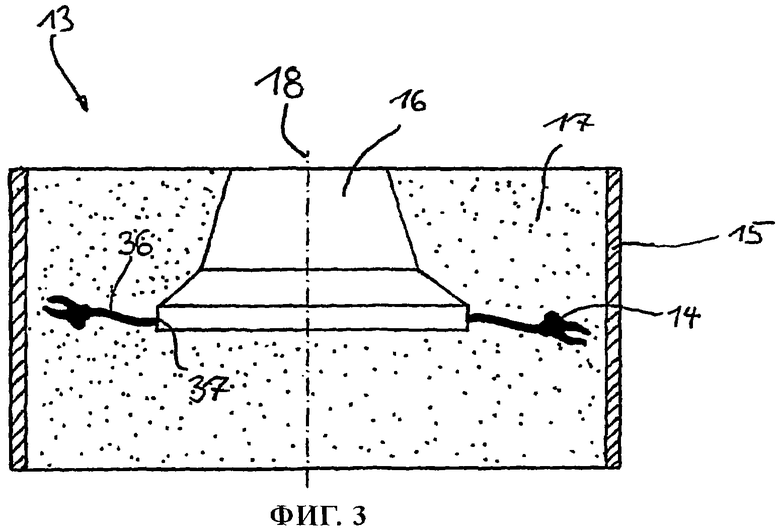

на фиг.3 - сечение показанной на фиг.2 литейной формы плоскостью I-I,

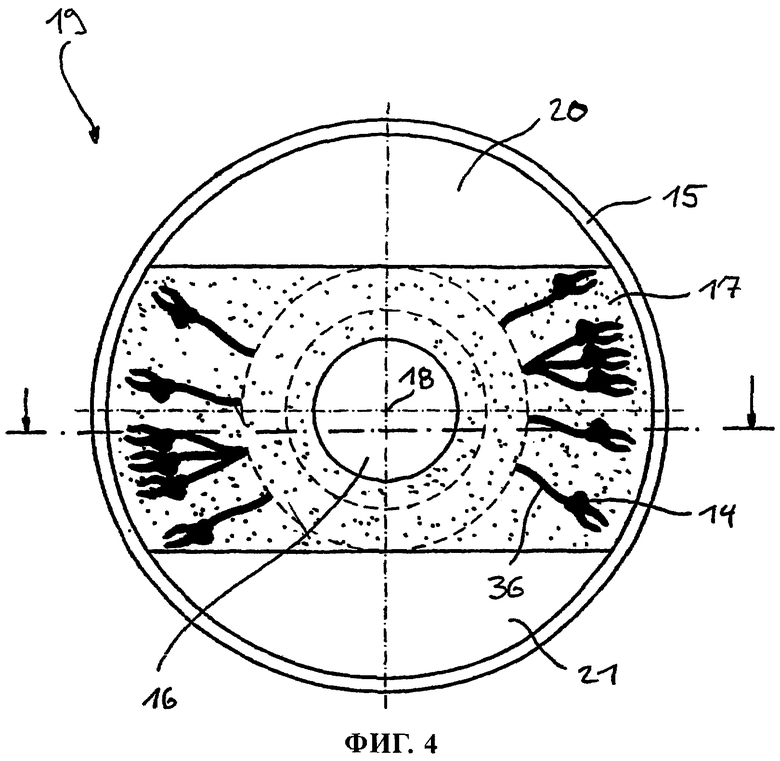

на фиг.4 - схематичное изображение в виде сверху литейной формы, выполненной по второму варианту,

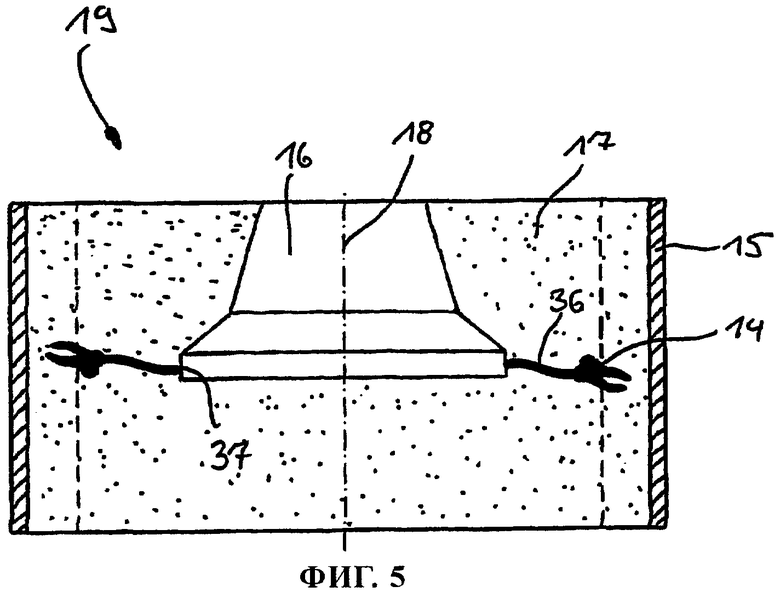

на фиг.5 - сечение показанной на фиг.4 литейной формы плоскостью II-II и

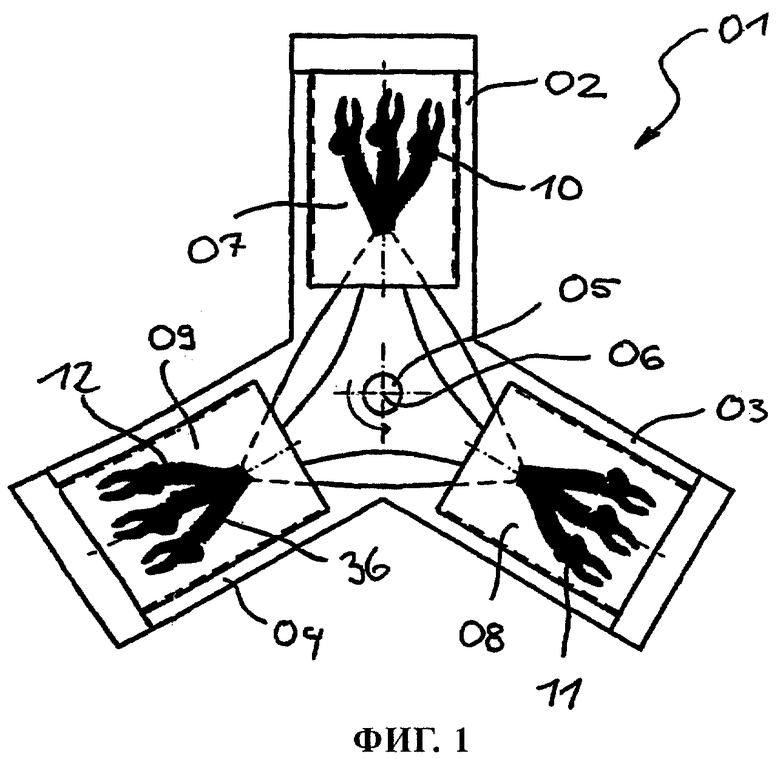

на фиг.6 - схематичное изображение устройства для центробежного литья, в котором используются литейные формы, показанные на фиг.2-5.

На фиг.1 схематично показано устройство 01 для центробежного литья, имеющее три звездообразно расположенных держателя 02, 03 и 04, которые приводным валом 05 совместно приводятся во вращение в одной плоскости вокруг оси 06.

В каждом из держателей 02, 03 и 04 можно закрепить по одной литейной форме 07, 08 и 09 соответственно. В каждой из этих литейных форм 07, 08 и 09 имеется соответствующая рабочая полость 10, 11, 12, образованная в результате выплавления первоначально заделанной в формовочную массу восковой модели соответствующей формы. Каждая рабочая полость 10, 11 и 12 имеет по три литниковых канала, каждый из которых соединяет по одному соответствующему форме зуба углублению с литниковой чашей, которая на фиг.1 не показана.

Радиальное расстояние между каждой из литейных форм 07, 08 и 09 и осью 06 вращения можно регулировать по отдельности независимо от других форм с целью компенсировать дисбаланс масс.

В предлагаемом в изобретении устройстве для центробежного литья все три литейные формы 07, 08 и 09 совместно приводятся во вращение в одной плоскости вокруг оси 06. По достижении достаточно высокой скорости вращения в не показанную на фиг.1 литниковую чашу заливается находящийся в текучем или жидком состоянии материал, который под действием центробежных сил, возникающих при подобном вращении литейных форм, вытесняется в их рабочие полости 10, 11 и 12 соответственно. За счет приведения литейных форм во вращение с исключительно высокой скоростью практически полное их заполнение литейным материалом удается обеспечить согласно изобретению за очень короткий интервал времени, что позволяет получать отливки достаточно высокого качества и из материалов, обладающих низкой теплоемкостью, соответственно низкой плотностью.

На фиг.2 в виде в плане показана литейная форма 13, при этом на чертеже для наглядности показаны также не видимые снаружи ее рабочие полости 14 с подходящими к каждой из них литниковыми каналами 36. Наружная боковая поверхность этой литейной формы 13 образована круглым муфельным кольцом 15, выполненным, например, из стали. При изготовлении этой литейной формы 13 используют модель, например, из воска, наружная (позитивная) форма которой соответствует требуемой (негативной) форме рабочих полостей 14 литейной формы, включая литниковые каналы и литниковую чашу 16, которая на отдельных участках имеет коническую форму. Для изготовления этой модели изготавливаемые в последующем литые изделия, например зубные протезы, моделируют из воска и затем с использованием стандартного приспособления для формирования литниковых каналов приплавляют к стандартному приспособлению для формирования литниковой чаши. Полученную таким путем модель практически осесимметричной формы помещают затем в муфельное кольцо 15 по его центру, которое после этого заполняют отверждаемой формовочной массой 17. После отверждения формовочной массы 17 материал модели выплавляют с получением в результате в этой формовочной массе 17 рабочих полостей требуемой негативной формы.

Как наглядно показано прежде всего на фиг.3, отдельные рабочие полости 14 и литниковая чаша 16 расположены осесимметрично относительно главной оси 18 инерции литейной формы 13. Помимо этого все рабочие полости 14 расположены в общей плоскости вокруг главной оси 18 инерции. К каждой рабочей полости литейной формы подходит по одному литниковому каналу 36 с впускным отверстием 37, через которое заливаемый в литниковую чашу 16 в текучем или жидком состоянии литейный материал может поступать из нее по указанным литниковым каналам в рабочие полости 14. При расположении литейной формы 13 такой конструкции в устройстве для центробежного литья главная ось 18 инерции совмещается с осью вращения этого устройства для центробежного литья, что обеспечивает практически полную компенсацию возникающего в процессе вращения литейной формы 13 дисбаланса и его уменьшения до допустимой величины. Собственно в процессе литья находящийся в текучем или жидком состоянии литейный материал заливается в литниковую чашу 16, а литейная форма 13 при этом вращается с достаточно высокой скоростью вокруг главной оси 18 инерции. Под действием возникающих при подобном вращении литейной формы центробежных сил литейный материал достаточно быстро заполняет ее рабочие полости 14 практически без образования усадочных раковин.

На фиг.4 и 5 показан еще один вариант выполнения литейной формы 19, которая конструктивно, в основном, соответствует литейной форме 13. В этой литейной форме 19 также используется круглое муфельное кольцо 15, а в отверждаемой формовочной массе 17 предусмотрена литниковая чаша 16, от которой отходят литниковые каналы, ведущие в рабочие полости 14 литейной формы.

Такую литейную форму 19 можно также использовать для изготовления сравнительно небольшого количества изделий, которыми в данном случае являются зубные протезы, для чего внутрь муфельного кольца 15 можно поместить два имеющих форму круговых сегментов закладных элемента 20 и 21, расположив их осесимметрично одно напротив другого. При использовании подобных закладных элементов 20 и 21 уменьшается заполняемый формовочной массой 17 объем внутри муфельного кольца 15, причем при вращении литейной формы 19 вокруг главной оси 18 инерции инерционные массы закладных элементов 20 и 21 благодаря их осесимметричному расположению друг против друга взаимно компенсируются.

Закладные элементы 20 и 21 можно выполнять в виде массивных (сплошных) либо полых деталей, например в виде деталей, получаемых гибкой из листового металла, при этом использование полых деталей, получаемых гибкой из листового металла, позволяет соответственно уменьшить общую инерционную массу литейной формы.

На фиг.6 схематично в разрезе показан второй вариант выполнения устройства 22 для центробежного литья. В этом устройстве могут использоваться литейные формы 13 и 19, показанные на фиг.2-5 соответственно. Такое устройство 22 для центробежного литья имеет корпус 23, в котором расположен приводной агрегат 24, например электродвигатель, управление которым, соответственно регулирование которого, осуществляется с помощью устройства 25 управления и регулирования в соответствии с настройками, задаваемыми оператором. В процессе работы устройства для центробежного литья приводной вал 26 приводится во вращение приводным агрегатом 24 вокруг средней оси 27. На верхнем конце этого приводного вала 26 предусмотрена опорная плита 28, к верхней стороне которой через промежуточную деталь 29 крепится имеющий форму круга держатель 30. С верхней стороны этого держателя 30 имеется круглое углубление, диаметр которого соответствует наружному диаметру вставляемой в него литейной формы 13. Эта литейная форма 13 закрепляется на держателе 30 с помощью зажимных приспособлений 31 и 32, которые обозначены на чертеже лишь условно и которые могут быть выполнены, например, в виде зажимных винтов.

После закрепления литейной формы 13 на опорной плите 28 корпус 23 сверху закрывают крышкой 33, в результате чего литейная форма 13 оказывается отделена от внешнего пространства. В этой крышке 33 имеется расположенное над литниковой чашей 16 отверстие 34, через которое сверху в литниковую чашу 16 заливается расплавленный литейный материал. После заливки текучего литейного материала в литейную форму отверстие 34 закрывается поворотной крышкой 35.

Выполнение литниковой чаши 16 определенных размеров и формы позволяет отказаться от применения специальных методов литья, в которых для питания отливки жидким литейным материалом при ее затвердевании и усадке предусматривают литейные прибыли, образующие у готовой отливки, например, прилитые образцы или прибыльные концы. Функцию такого питателя при этом выполняет остающийся в литниковой чаше расплав, поскольку литейный материал в этой зоне затвердевает в последнюю очередь и поэтому может дополнительно поступать в рабочие полости 14 литейной формы.

Изобретение относится к литейному производству. Устройство содержит держатель для крепления одноразовой литейной формы. Литейная форма имеет по меньшей мере три рабочих полости. При вращении формы полости вращаются вокруг общей оси. К каждой рабочей полости подведен по меньшей мере один литниковый канал. Жидкий материал поступает из литниковой чаши в рабочие полости по литниковому каналу. Впускные отверстия рабочих полостей расположены в одной плоскости. Литниковая чаша выполнена осесимметричной и сужающейся снизу вверх. Средняя ось чаши совпадает с осью вращения литейной формы. Обеспечивается увеличение количества изготавливаемых за один цикл изделий при одновременном уменьшении воздействия центробежных сил на конструкцию устройства. 8 з.п. ф-лы, 6 ил.

| Устройство для центробежного литья фасонных деталей "Верба | 1989 |

|

SU1665871A3 |

| Устройство для сварки трением труб | 1976 |

|

SU715260A2 |

| Центробежная машина с вертикальной осью вращения | 1983 |

|

SU1196122A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ полиЖЕРов | 0 |

|

SU362035A1 |

| US 4130158 A, 19.12.1978 | |||

| Хонинговальная головка | 1979 |

|

SU852514A1 |

Авторы

Даты

2006-04-20—Публикация

2001-07-05—Подача