Изобретение относится к технологии термообработки и может быть использовано для качественной местной термообработки сварных швов различных изделий, например кольцевых сварных швов изделий вращения, в среде инертного газа.

Известно устройство для местной термообработки (ТО) [1], содержащее оболочку с вплетенными в нее нагревательными элементами и газопоглотительным листом. Устройство размещают на части изделия, содержащей сварной шов. На нагревательные элементы подается напряжение, производится разогрев сварного шва и пространства внутри оболочки. ТО осуществляется в среде инертного газа.

К недостаткам этого устройства относится неизбежность разогрева всей части изделия, помещенного внутрь устройства, а не только зоны сварного соединения, что может привести к снижению качества материала соседних областей изделия. Существенным недостаткам этого устройства является требование обязательного вакуумирования зоны термообработки перед закачкой инертного газа в оболочку (для проведения качественной ТО сварного соединения), что требует наличия вакуумной камеры и вакуумного насоса.

Также известно устройство для местной термообработки [2], содержащее оболочку с расположенными в зонах термообработки нагревательными элементами и коллекторами подачи инертного газа. Термически обрабатывается сварной шов, например продольный шов трубы, при этом труба находится в движении относительно нескольких точечных нагревательных элементов.

К недостаткам данного устройства можно отнести точечный разогрев сварного шва, использование для ТО одного шва нескольких нагревательных элементов, при этом не обеспечивается равномерный прогрев всего шва; нет возможности быстрого отвода тепла. Все это приводит к снижению качества термической обработки.

Задачей предлагаемого изобретения является повышение качества термообработки сварных швов.

Поставленная задача решается тем, что в устройство для местной термообработки, содержащее оболочку с расположенными в зонах термообработки нагревательными элементами и коллекторами подачи инертного газа, введены узлы перемещения нагревательных элементов и коллекторов подачи инертного газа вдоль продольной оси оболочки, а также узел вращения обрабатываемого изделия вокруг своей оси.

Техническим результатом является возможность обработки нескольких сварных швов или соединений, а также универсальность устройства при термической обработке сварных соединений различных изделий.

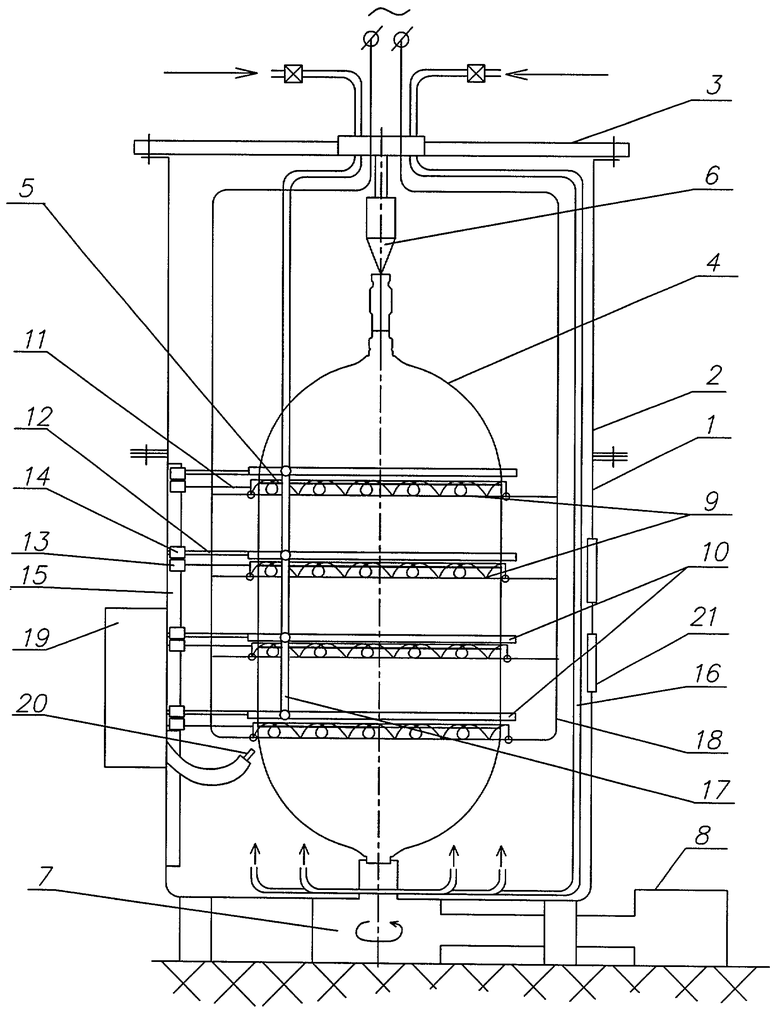

На чертеже представлен общий вид устройства.

Устройство для местной термообработки состоит из оболочки 1 со съемной верхней частью 2, которая снабжена силовой крестовиной 3. Оболочку 1 выполняют в виде легкой, открытой с одного торца емкости. При использовании инертного газа тяжелее воздуха, например аргона, оболочку выполняют открытой сверху, а при использовании инертного газа легче воздуха, например гелия, - открытой снизу. На чертеже показана оболочка, заполняемая аргоном. Внутри оболочки 1 расположено обрабатываемое изделие 4, представляющее собой тело вращения, продольная ось которого совпадает с продольной осью оболочки 1. Изделие 4 имеет подлежащие ТО сварные швы 5, расположенные в плоскостях, перпендикулярных продольной оси изделия. С помощью центрирующего устройства 6 изделие 4 закреплено на узле вращения 7, снабженном приводом 8. В зоне термообработки сварных швов 5 изделия 4 расположены выполненные в соответствии с формой этих швов, например, кольцевые, нагревательные элементы 9 и коллекторы 10 с форсунками (не показаны) обдува зон ТО. Нагревательные элементы 9 и коллекторы 10 снабжены кронштейнами 11 и 12 соответственно. С помощью этих кронштейнов нагревательные элементы 9 закреплены в узлах перемещения 13, а коллекторы 10 - в узлах перемещения 14. В свою очередь узлы перемещения 13 и 14 установлены на направляющей 15 с возможностью перемещения вдоль нее, при этом направляющая 15 закреплена на внутренней стенке оболочки 1 вдоль ее продольной оси. Инертный газ по трубопроводу 16 подают во внутреннюю полость оболочки 1, а по трубопроводу 17 - к коллекторам 10. Через электропроводку 18 к нагревательным элементам 9 подают электричество. Устройство снабжено блоком контроля температуры, в который входят фотопирометр 19 и световоды 20, расположенные в зонах ТО. Количество световодов должно соответствовать числу одновременно обрабатываемых сварных швов (на чертеже показан один световод). Также в оболочке 1 предусмотрены смотровые окошки 21.

Работает устройство следующим образом. Перед началом ТО верхнюю часть 2 оболочки 1 снимают за силовую крестовину 3. В нижнюю часть оболочки помещают обрабатываемое изделие 4, устанавливая его на узел вращения 7. На направляющей 15 в узлах перемещения 13 и 14 с помощью кронштейнов 11 и 12 устанавливают нагревательные элементы 9 и коллекторы 10 и крепят их таким образом, чтобы нагревательные элементы 9 накрывали соответствующие сварные швы 5, а форсунки коллекторов 10 были на них направлены. Выводы световодов 20 приближают к зонам ТО и направляют на сварные швы 5. Затем устанавливают верхнюю часть 2 оболочки 1, герметизируют стык между верхней и нижней частями оболочки, состыковывают все газовые и электрические коммуникации и, при необходимости, центрируют изделие 4 в устройстве центрирования 6. В оболочку 1 через трубопровод 16 и к коллекторам 10 через трубопровод 17 подают инертный газ. После вытеснения инертным газом всего воздуха из оболочки 1 на нагревательные элементы 9 через электропроводку 18 подают напряжение. В процессе ТО нагревательные элементы 9 и световоды 20 охлаждают с помощью воды, поступающей в их внешние контуры (не показано). Включают механизм вращения изделия 7, приводимый в действие приводом 8. Зоны ТО нагревают до заданной температуры и выдерживают в течение заданного времени согласно требованиям технологического процесса ТО. Контроль температуры осуществляют фотопирометром 19 посредством световодов 20. Подача газа продолжается в течение всего времени выполнения ТО, что обеспечивает минимальное его избыточное давление и отвод тепла с покидающим оболочку газом. Дополнительная подача газа из коллекторов 10 непосредственно в зоны ТО создает плотную локальную газовую завесу, обеспечивающую дополнительный теплоотвод. За процессом ТО можно наблюдать через окошки 21. При проведении ТО сварных швов другого изделия нагревательные элементы и коллекторы заменяют на соответствующие форме обрабатываемых сварных швов, и с помощью узлов перемещения 13 и 14, двигающихся по направляющей 15, размещают их на нужном уровне. Таким образом с помощью предлагаемого устройства возможно термически обрабатывать сразу несколько сварных швов 5 изделия 4, при этом в оболочке 1 возможно разместить изделие целиком, а также возможна термообработка изделий различных как по форме, так и по размерам. Сочетание двух факторов: нагревательных элементов, повторяющих форму обрабатываемых сварных швов, и вращения обрабатываемого изделия позволяет значительно повысить качество термической обработки сварных соединений за счет локального и равномерного нагрева.

Источники информации

1. Патент РФ №2225514 С2.

2. Патент ЕР №0322758 А1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМООБРАБОТКИ СВАРНЫХ ШВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2384632C2 |

| Установка для термообработки кольцевыхСВАРНыХ шВОВ пОлыХ издЕлий | 1979 |

|

SU821513A1 |

| Устройство для местной термической обработки | 1976 |

|

SU567761A1 |

| Установка для местного нагрева сварныхшВОВ | 1979 |

|

SU836158A1 |

| Способ зонального отжига сварных кольцевых соединений трубопровода из тонколистового титанового сплава | 2020 |

|

RU2748353C1 |

| Установка для термообработки сварных швов полых изделий | 1977 |

|

SU737483A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ОСЕСИММЕТРИЧНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2011 |

|

RU2454307C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ПЛЕНОК | 2011 |

|

RU2500592C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ТЕРМООБРАБОТКИ КРУПНОГАБАРИТНЫХ ПОЛЫХ ИЗДЕЛИЙ | 1992 |

|

RU2049125C1 |

| Способ местной низкотемпературной термической обработки сварных соединений крупногабаритных изделий | 2020 |

|

RU2729488C1 |

Изобретение относится к области термообработки. Техническим результатом является возможность обработки нескольких сварных швов или соединений, а также универсальность устройства при термической обработке сварных соединений различных изделий. Устройство содержит оболочку с расположенными в зонах термообработки нагревательными элементами и коллекторами подачи инертного газа. При этом введены узлы перемещения нагревательных элементов и коллекторов подачи инертного газа вдоль продольной оси оболочки и узел вращения обрабатываемого изделия вокруг своей продольной оси. 1 ил.

Устройство для местной термообработки сварных швов изделия, содержащее оболочку с расположенными в ней в зонах термообработки нагревательными элементами и коллекторами подачи инертного газа, отличающееся тем, что оно снабжено узлами перемещения нагревательных элементов и коллекторов подачи инертного газа вдоль продольной оси оболочки и узлом вращения обрабатываемого изделия вокруг продольной оси оболочки.

| УСТРОЙСТВО для ПРИВЯЗКИ ШКАЛ ВРЕМЕНИ ЧАСОВ | 0 |

|

SU322758A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНБ1Х ШВОВ ВЕРТИКАЛЬНЫХ СОСУДОВ | 0 |

|

SU372286A1 |

| Установка для местного нагрева сварныхшВОВ | 1979 |

|

SU836158A1 |

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ СВАРНЫХ СОЕДИНЕНИЙ СОСУДОВ И АППАРАТОВ, А ТАКЖЕ ИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2243272C1 |

| US 4772336 A, 20.09.1968 | |||

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ | 2006 |

|

RU2324857C1 |

| DE 3519467 A1, 04.12.1986. | |||

Авторы

Даты

2007-11-10—Публикация

2005-10-11—Подача