Изобретение относится к области машиностроения, а именно к металлорежущим станкам для механической обработки крупногабаритных изделий, и может быть использовано, в частности, для срезки сварных швов чехлов аварийной защиты (A3), чехлов термометров сопротивления (ТС) и преобразователей термоэлектрических (ПТ) на крышке реактора с последующей разрезкой чехлов A3 до демонтажа крышки из реактора в радиационных условиях, а также для подготовки крышки реактора к повторному использованию.

Известен универсальный настольный станок (заявка RU №2003127894, В23В 39/00, публ. 20.07.2005 г.), содержащий основание, установленный на основании с возможностью горизонтального перемещения стол для размещения обрабатываемой заготовки и закрепленную на основании вертикальную стойку, на которой установлена с возможностью поворота в вертикальной плоскости и передвижения по вертикали шпиндельная головка, снабженная устройством для зажима инструмента, кинематически связанным через шпиндель с электродвигателем, причем средства крепления кронштейна на стойке и средства крепления гильзы шпинделя в шпиндельной головке выполнены в виде вертикальных разрезов, сделанных соответственно в корпусе кронштейна и в корпусе шпиндельной головки, снабженных зажимными винтами.

Недостатком данного станка является невысокая надежность средств крепления гильзы шпинделя в шпиндельной головке. Такой станок не сможет обеспечить радиационную безопасность обслуживающего персонала при работе с изделием в радиационных условиях.

Известны радиально-сверлильные станки (Под ред. Н.С Ачеркана. Металлорежущие станки: В 2 т. - М.: Машиностроение. - T.1. - 1965. - 113÷116 с.) для обработки отверстий в крупногабаритных изделиях. Одними из основных узлов радиально-сверлильных станков являются основание, траверса, шпиндельная головка, состоящая из пиноли и шпинделя.

Недостатком вышеупомянутых станков является их использование только для обработки отверстий в изделиях. Такие станки не могут быть применены для фрезерования и для разрезки труб, расположенных в вертикальном положении, при этом находясь в радиационных условиях.

Технической задачей изобретения является создание универсального переносного станка с расширением его технологических возможностей, повышением надежности, снижением металлоемкости, сокращением времени на его монтаж и обеспечением радиационной безопасности.

Указанная задача решается тем, что станок универсальный переносной содержит основание, поворотный стол с неподвижно установленной траверсой и электропривод, смонтированный на траверсе с возможностью возвратно-поступательного перемещения по ней, согласно изобретению в станке привод подачи шпинделя и противовес выполнены в виде червячной пары, червячное колесо установлено неподвижно на одном валу с цилиндрическим прямозубым колесом с возможностью взаимодействия с червячным винтом и прямозубой рейкой пиноли, введено и кинематически связано через электропривод труборезное устройство с режущими коническими роликами, установленными в ступице колеса, причем труборезное устройство снабжено защитным кожухом.

Целесообразно пиноль шпинделя дополнительно снабдить зажимом, выполненным в виде сухарей, винта и рукоятки.

Предпочтительно защитный кожух труборезного устройства выполнить из полутруб.

Желательно полутрубы защитного кожуха труборезного устройства выполнить со ступенчатыми стыками в осевом направлении.

Целесообразно полутрубы защитного кожуха труборезного устройства выполнить с неподвижно закрепленными на них кронштейнами.

Целесообразно полутрубы защитного кожуха труборезного устройства с кронштейнами установить на стержне.

Предпочтительно защитный кожух труборезного устройства выполнить с защелкой, фиксирующей его рабочее положение.

Желательно защитный кожух застопорить на стержне стопором.

Целесообразно конические ролики труборезного устройства установить с возможностью приведения их в возвратно-поступательное движение винтами и гайками с колесами.

Конические ролики труборезного устройства предпочтительно расположить на одном уровне по высоте и равномерно по окружности.

Желательно труборезное устройство снабдить подпружиненными тисками.

Целесообразно труборезное устройство снабдить конечным выключателем для отключения привода труборезного устройства при перегрузке.

Предпочтительно труборезное устройство снабдить конечным выключателем для блокировки при работе ручным приводом труборезного устройства.

Труборезное устройство желательно снабдить конечными выключателями для фиксации конечных (крайних) положений движения конических роликов.

Технический результат от использования заявляемого изобретения заключается в расширении технологических возможностей станка, в частности в выполнении срезки сварных швов, фрезерования, разрезки труб, находящихся в вертикальном положении, снижении металлоемкости, повышении радиационной безопасности и надежности работ.

Заявляемый технический результат достигается за счет того, что в станке универсальном переносном используют режущий инструмент, устанавливаемый в шпиндель станка, для срезки сварных швов или труборезное устройство, обеспечивающее разрезку труб, находящихся в вертикальном положении, без снятия слоя металла. Применение червячной пары позволяет производить микроподачу шпинделя, при этом червячная пара выполняет функцию его противовеса. Использование зажима позволяет более надежно удерживать пиноль шпинделя в неподвижном состоянии. Применение защитного кожуха в труборезном устройстве позволяет обеспечить радиационную безопасность обслуживающего персонала при работе с изделием в радиационных условиях. Совмещение в станке различных видов оборудования приводит к экономии металла, сокращению времени на монтаж-демонтаж оборудования. Универсальность станка подтверждается выполнением таких операций, как срезка сварных швов, сверление, зенкерование, фрезерование, развертывание, притирка, разрезка труб без снятия слоя металла.

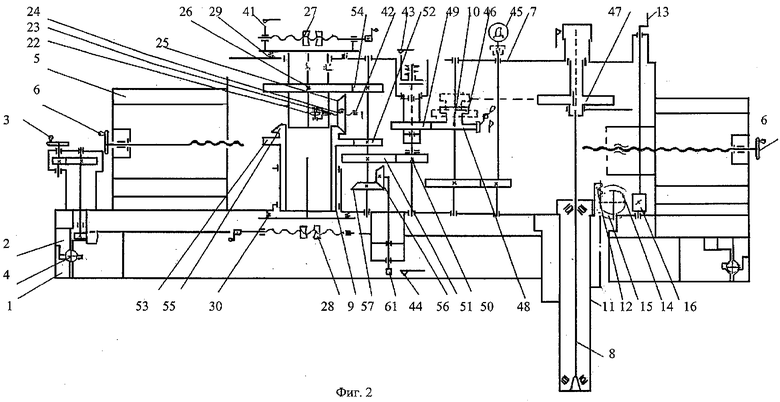

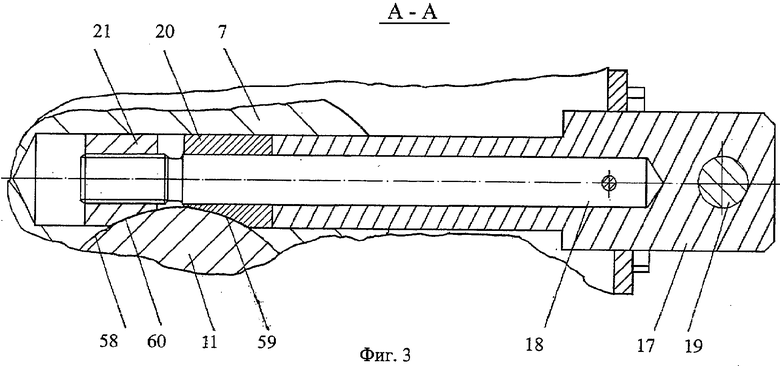

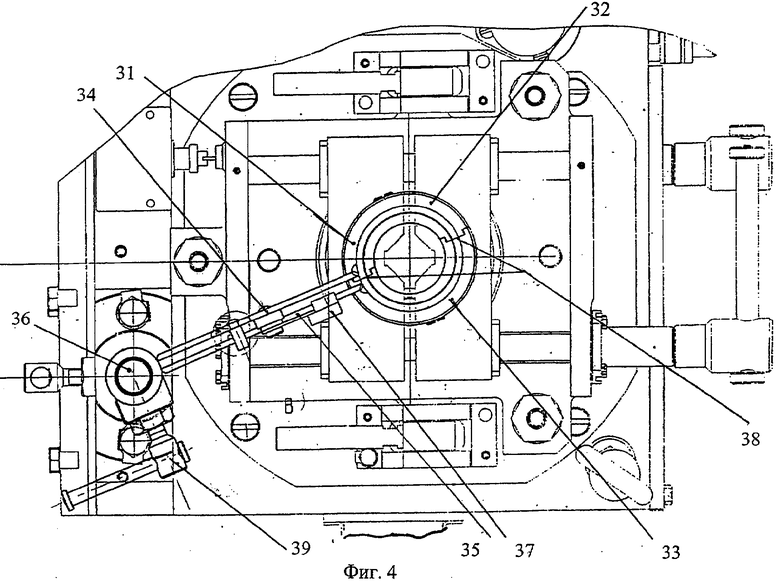

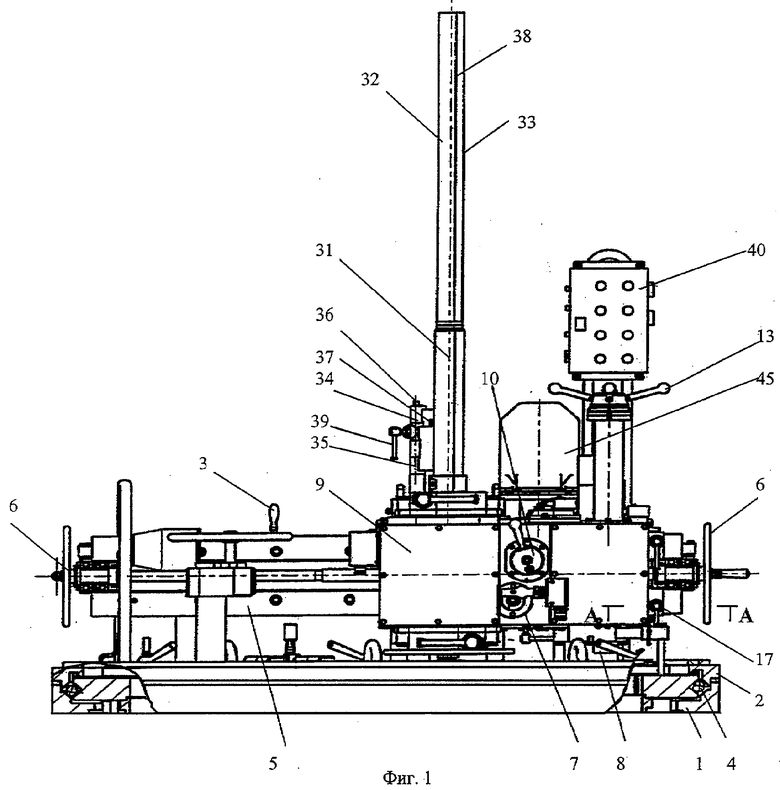

Заявляемое изобретение поясняется фиг. 1-4:

фиг. 1 - станок универсальный переносной, общий вид;

фиг. 2 - кинематическая схема станка универсального переносного;

фиг. 3 - зажим - разрез по А - А (фиг. 1);

фиг. 4 - станок универсальный переносной, вид сверху (фиг.1).

Станок универсальный переносной (фиг.1) содержит основание 1, выполненное в форме кольца, поворотный стол 2 с приводом 3 поворота стола, установленный на основании 1 через шаровой погон 4, траверсу 5, установленную на поворотном столе 2, с приводом 6 перемещения электропривода 7 по траверсе 5, дающего движение шпинделю 8 или труборезному устройству 9 переключением блока 10.

Пиноль 11 (фиг.2) шпинделя 8 снабжена прямозубой рейкой 12 и установлена с возможностью приведения в поступательное движение приводом 13 перемещения пиноли, состоящим из прямозубого колеса 14, соединенного неподвижно с червячным колесом 15, и червячного винта 16. Для фиксации пиноли 11 в неподвижном состоянии выполнен зажим 17 (фиг.3), состоящий из винта 18, рукоятки 19 и сухарей 20, 21.

Труборезное устройство 9 (фиг.2) снабжено режущими коническими роликами 22, установленными с возможностью приведения в возвратно-поступательное движение винтами 23 и гайками 24 с колесами 25, установленными в ступице колеса 26, и тисками 27, 28, подпружиненными пружинами 29 и 30 соответственно. Конические ролики 22 расположены на одном уровне по высоте и равномерно по окружности.

Защитный кожух 31 (фиг. 1, 4) труборезного устройства 9 выполнен, по крайней мере, из двух полутруб 32 и 33 с кронштейнами 34 и 35, установленных на стержне 36, и снабжен защелкой 37, соединяющей его полутрубы ступенчатыми стыками 38 и фиксирующей его рабочее положение. Защитный кожух 31 застопорен на стержне 36 стопором 39.

Станок универсальный переносной снабжен пультом-шкафом 40 (фиг.1) управления электроприводом 7. Конечные положения движения конических роликов 22 (фиг.2) труборезного устройства 9 снабжены конечными выключателями 41 и 42. Труборезное устройство снабжено конечным выключателем 43 для отключения привода труборезного устройства при перегрузке и конечным выключателем 44 для блокировки электропривода при работе ручным приводом труборезного устройства. Электропривод 7 снабжен электродвигателем 45.

Станок универсальный переносной работает следующим образом.

Станок устанавливается основанием 1 на обрабатываемое изделие через технологические подставки и крепится к ним (технологические подставки и обрабатываемое изделие на фиг.1 не показаны).

При работе шпинделем 8 (фиг. 1, 2) при сверлении, развертывании, зенкеровании пиноль 11 не застопорена, блок 10 соединен колесом 46 с колесом 47. Приводом 3 поворота стола 2 и приводом 6 перемещения электропривода 7 шпиндель 8 установлен соосно с чехлом АЗ, ТС или ПТ. При включении электропривода 7 на пульте-шкафу 40 приводится во вращательное движение шпиндель 8, а приводом 13 перемещения пиноли через червячный винт 16, червячное колесо 15, прямозубое колесо 14 и прямозубую рейку 12 пиноли 11 шпиндель 8 приводится в поступательное движение.

Самотормозящая червячная пара, состоящая из червячного колеса 15 и червячного винта 16 в приводе 13 перемещения пиноли 11 со шпинделем 8, производит микроподачу шпинделя, при этом выполняя и функцию его противовеса.

Порядок работы срезки последующих сварных швов производится аналогично.

При работе шпинделя 8 при фрезеровании, например, нескольких поверхностей в один размер по высоте или глубине, после установки на определенный размер, пиноль 11 фиксируется в неподвижном состоянии зажимом 17 рукояткой 19 через винт 18 сухарями 20, 21, охватывающими соответственно поверхностями 59 и 60 поверхность 58 пиноли 11. Сухари 20 и 21 под действием винта 18, упираясь в поверхность 58 пиноли 11, трением удерживают пиноль 11 со шпинделем 8 в неподвижном положении.

Приводом 3 поворота стола 2 и приводом 6 перемещения электропривода 7 шпиндель 8 устанавливается у обрабатываемой поверхности.

Включается электропривод 7 на пульте-шкафе 40, и приводом 3 поворота стола 2 и приводом 6 перемещения электропривода 7 производят перемещение шпинделя 8 с инструментом по фрезеруемым поверхностям. При этом зажим 17 вместе с самотормозящей червячной парой 15, 16 обеспечивают устойчивое неподвижное положение шпинделя 8 в осевом направлении.

При работе труборезным устройством 9 блок 10 соединяется колесом 48 с колесом 49, колесо 50 с колесом 51, колесо 52 с колесом 53, колесо 54 с колесом 26, колесо 55 с колесом 25, со встроенной гайкой 24, взаимодействующей с винтом 23 и с коническими роликами 22. Ручной привод 61 труборезного устройства 9 через колесо 56 с колесом 57 приводит в движение труборезное устройство 9 (в случае отключения электропитания операцию по разрезке трубы осуществляют ручным приводом).

Конические ролики 22 (расположенные на одном уровне по высоте и равномерно по окружности) находятся в исходном разведенном положении, защелка 37 защитного кожуха 31 открыта, полутрубы 32 и 33 разведены. Приводом 3 поворота стола 2 и приводом 6 перемещения электропривода 7 труборезное устройство 9 устанавливается соосно с отрезаемым чехлом АЗ (трубой), находящимся в вертикальном положении. Чехол АЗ (труба) поднимается на необходимую высоту и зажимается неподвижно в тисках 27 и 28, которые предварительно поджаты пружинами 29 и 30, ниже и выше линии разреза чехла АЗ (трубы). Полутрубы 32 и 33 защитного кожуха 31 складываются, образуя форму трубы, фиксируются защелкой 37 и стопорятся стопором 39.

При включении на пульте-шкафе 40 механизма труборезного устройства 9 конические ролики 22, вращаясь и сближаясь друг с другом, вступают в контакт с наружной поверхностью чехла АЗ (трубы), врезаются в него и способом смятия (продавливания) производят его разрезку без снятия слоя металла. При этом подача (сближение) конических роликов 22 выполняется на каждый оборот колеса 26 за счет разности числа зубьев колес 26 и 53. При окончании разрезки чехла АЗ (трубы) тисками 27, 28 под действием пружин 29, 30, усилия которых направлены в противоположные стороны (вниз и вверх), отрезанные части чехла АЗ (трубы) отводятся друг от друга, при этом конические ролики 22 предохраняются от выкрашивания режущей части. В конце разрезки чехла АЗ (трубы) срабатывает конечный выключатель 41 от тисков 27, происходит автоматически изменение направления вращения механизма труборезного устройства 9 и конические ролики 22 занимают исходное разведенное положение, при этом срабатывает выключатель 42. Затем разжимаются верхние тиски 27, раскрывается защитный кожух 31 и удаляется низкоактивная верхняя отрезанная часть чехла АЗ (трубы). Нижняя высокоактивная отрезанная часть чехла АЗ (трубы) соединяется с захватным устройством (не показано), разжимаются нижние тиски 28, и производится ее установка обратно в канал реактора для проведения последующих технологических операций по ее выгрузке.

Порядок работы по отрезке следующего чехла АЗ (трубы) производится аналогично.

| название | год | авторы | номер документа |

|---|---|---|---|

| Копировально-фрезерный станок | 1976 |

|

SU650809A1 |

| Зубодолбежный станок | 1987 |

|

SU1569118A1 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1982 |

|

SU1049237A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ | 1973 |

|

SU385686A1 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1981 |

|

SU956249A2 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1976 |

|

SU653092A1 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| Станок для точения фланцев | 2021 |

|

RU2780213C1 |

| Труборезный автомат | 1982 |

|

SU1055593A1 |

| Переносный фрезерный станок | 1979 |

|

SU806291A1 |

Станок универсальный переносной относится к области машиностроения, а именно к металлорежущим станкам для механической обработки крупногабаритных изделий, и содержит привод подачи шпинделя и противовес, выполненные в виде червячной пары. В конструкцию станка введено и кинематически связано через электропривод труборезное устройство с режущими коническими роликами, установленными в ступице колеса, причем труборезное устройство снабжено защитным кожухом. Пиноль шпинделя дополнительно снабжена зажимом, выполненным в виде сухарей, винта и рукоятки. Защитный кожух выполнен из полутруб. Обеспечивается выполнение станком срезки сварных швов, сверления, зенкерования, фрезерования, развертывания, притирки, а также разрезки труб, находящихся в вертикальном положении, без снятия слоя металла, сокращение времени на монтаж-демонтаж оборудования, повышение радиационной безопасности и надежности работы. 14 з.п. ф-лы, 4 ил.

| АЧЕРКАН Н.С | |||

| Металлорежущие станки | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Машиностроение, т.1, 1965, с.113-116 | |||

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК | 2003 |

|

RU2264889C2 |

| Труборез | 1936 |

|

SU48098A1 |

| СТАНОК ДЛЯ ОБРЕЗКИ И ЗАЧИСТКИ ТОРЦОВ СИЛЬФОНОВ | 0 |

|

SU235528A1 |

Авторы

Даты

2008-03-10—Публикация

2005-12-26—Подача