Изобретение относится к способу подготовки под пайку поверхности детали из высокопрочной стали, содержащей в качестве легирующих элементов ванадий, молибден и вольфрам, и может быть использовано в различных отраслях машиностроения, в частности в авиационной и космической технике.

Недостатком известных способов подготовки поверхности под пайку является неполное удаление окалины, что влияет на качество пайки и может привести к водородной хрупкости и разрушению стали.

Технической задачей данной разработки является получение надежного качественного паяемого соединения благодаря подготовке поверхности под пайку с применением температурной обработки деталей с учетом состава легирующих элементов, входящих в состав стали, и характера образования окислов с наименьшим изменением толщины детали.

Данная задача решается с помощью способа подготовки под пайку поверхности детали из высокопрочной стали, легированной ванадием, молибденом и вольфрамом, при котором деталь нагревают при температуре от 900°С до 1000°С в течение от 3 до 8 мин, проводят последующее разрыхление поверхности в щелочной среде в течение от 1 до 2 часов и осуществляют травление в водородосодержащей среде в течение от 1 до 2 часов.

Способ подготовки поверхности детали под пайку осуществляется следующим образом. Для обеспечения формообразования и подготовки поверхности под пайку деталь толщиной 0,8 мм проходит следующие операции: нагрев при штамповке и термофиксация в интервале температур 600-850°С. При этом образуется достаточно плотная пленка окислов на поверхности. На поверхности наблюдается не удаленная травлением плотная темно-серая окисная пленка. Дальнейшее увеличение времени травления до 3 часов не привело к улучшению состояния образцов. На поверхности деталей наблюдается снова не удаленная окисная пленка с отдельными местами растравливания металла. Поверхность стали имеет темно-серый цвет, толщина листовой детали уменьшается до 0,68 мм и требуется дополнительная гидропескоструйная обработка.

При нагреве деталей при 900, 950°С в течение от 3 до 8 минут, разрыхление в течение 2 часов и травление в течение 1 часа позволяет получить поверхность от серого до серого с незначительным потемнением. Окисная пленка удаляется неполностью. Толщина уменьшается до 0,77 мм. Увеличение времени травления до 2-3 часов не улучшает внешний вид поверхности: цвет серый, с местами растравливания и с уменьшением толщины до 0,67 мм.

При нагреве деталей в пределах 900-1000°С образующаяся окисная пленка обладает пористостью и рыхлотой, что обеспечивает наиболее полное удаление окалины, чем образующаяся при 600-850°С. Это объясняется проявлением специфических свойств окислов легирующих элементов (ванадия, молибдена, вольфрама) при температуре выше 900°С. Легкоплавкая пятиокись ванадия растворяет окислы других металлов и препятствует образованию плотных защитных пленок. Летучая окись МоО3 с температурой плавления 795°С, обладающая высокой упругостью диссоциации паров при высоких температурах, возгоняется под слоем других окислов, ее пары разрыхляют пленку и сами начинают окислять металл. Присадка вольфрама оказывает влияние, аналогичное молибдену, способствуя образованию более рыхлой окалины. В связи с легкоплавкостью окислов легирующих элементов при температуре 1000°С усиливается диффузионный обмен между металлом и воздухом и увеличивается скорость окисления.

При нагреве деталей при 1000°С предварительное разрыхление в течение 2 часов и травление в течение 1 часа позволяют получить матовую поверхность светло-серого цвета, ровную, без окисных пленок и растравливания. Толщина детали уменьшается до 0,77 мм.

Проверка влияния на качество паяного соединения подготовки поверхности проводится на паяных образцах, состоящих из:

1) наружной стенки из стали 07Х16Н5ВМБФ (ВНС16) лист 0,8 мм, прошедшей подготовку поверхности для удаления окалины с предварительной высокотемпературной обработкой, последующей химической обработкой:

- разрыхление в течение 1-2 часов, состав ванны:

- последующее травление в течение 1-2 часов, состав ванн:

и электрополировкой.

2) внутренней стенки из стали 12Х18Н10, с механической обработкой и электрополировкой.

Электрополировка проводится в стационарной ванне электрополирования нержавеющих сталей следующего состава:

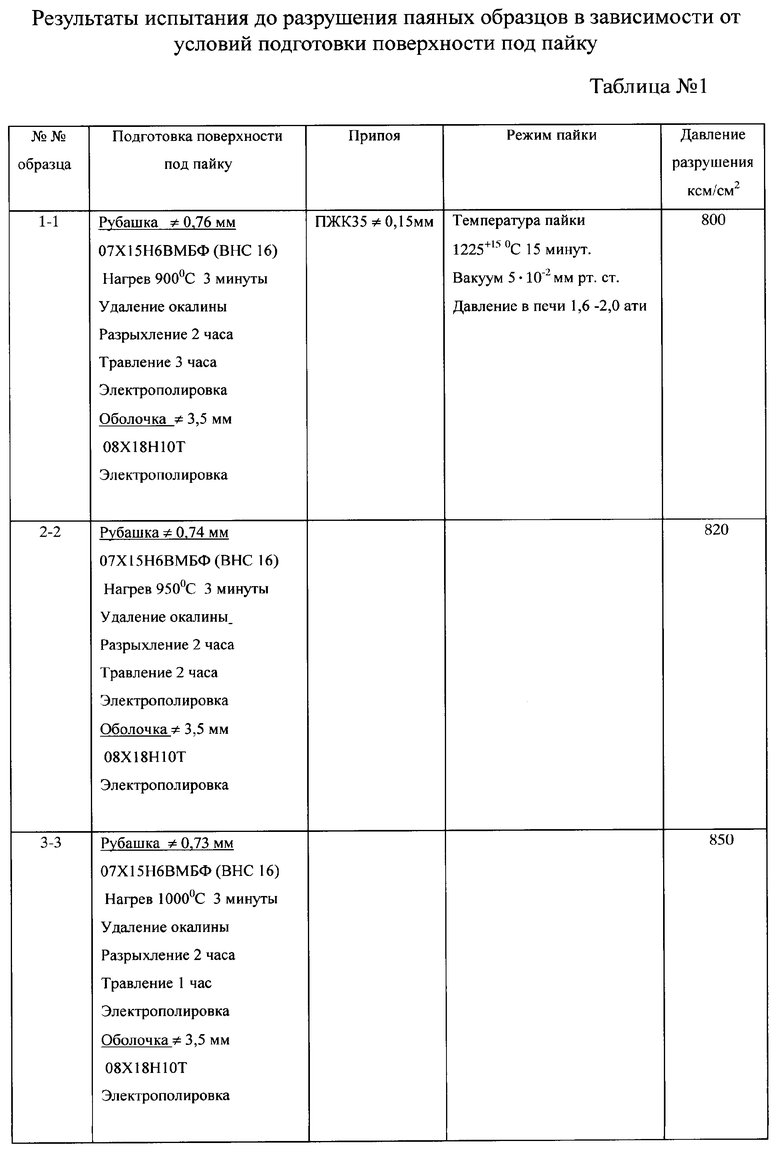

Результаты испытания до разрушения паяных образцов в зависимости от условий подготовки поверхности под пайку приведены в таблице №1.

Пример.

Подготовка поверхности стали 07Х16Н5ВМБФ (ВНС16) лист 0,8 мм при изготовлении паяной сборочной единицы проводится по оптимальному режиму высокотемпературной обработки:

Рубашка 07Х16Н5ВМБФ:

Нагрев 1000±20°С 3 минуты

Удаление окалины

Разрыхление 2 часа

Травление 1 час

Оболочка 08Х18Н10Т:

Механическая обработка

Электрополировка

Пайка проводилась по режиму

Температура пайки 1225+15°С 15 минут

Вакуум 5·10-2 мм рт.ст.

Давление в печи 1,6-2,0 ати

После пайки проводятся испытания на прочность согласно требованиям конструкторской документации (КД).

Испытания проводятся в следующем объеме:

По требованиям КД заданное давление разрушения не ниже 700 кгс/см2. Разрушение произошло при 980 кгс/см2.

Такая подготовка поверхности под пайку исключает деформацию тонкостенных деталей, обеспечивает равномерный зазор между соединяемыми деталями при сборке, а также в процессе пайки, обеспечивает высокую прочность получаемого паяного соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки деталей из разнородных металлов | 2024 |

|

RU2840136C1 |

| Способ подготовки к контактной точечной и шовной сварке поверхности деталей из алюминиевых сплавов | 1980 |

|

SU948576A1 |

| АМОРФНЫЙ ЛЕНТОЧНЫЙ ПРИПОЙ НА ОСНОВЕ МЕДИ | 2011 |

|

RU2464143C1 |

| Способ пайки деталей из керамики со сталью | 2022 |

|

RU2812167C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛА | 2005 |

|

RU2304174C1 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| Способ травления стальных изделий | 1981 |

|

SU1023000A1 |

| Способ производства холоднокатаного проката | 2024 |

|

RU2834541C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПАКЕТА ЭКВИДИСТАНТНЫХ КРУПНОГАБАРИТНЫХ ОБОЛОЧЕК ОЖИВАЛЬНОЙ ФОРМЫ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2434705C2 |

| Способ пайки изделий | 1977 |

|

SU1830318A1 |

Изобретение может быть использовано при пайке сборочных единиц, состоящих из тонкостенных деталей из высокопрочных сталей, в частности, в авиационной и космической технике. Деталь нагревают при температуре от 900°С до 1000°С в течение от 3 до 8 минут. Проводят последующее разрыхление поверхности в щелочной среде в течение от 1 до 2 часов и осуществляют травление в водородосодержащей среде в течение от 1 до 2 часов. Способ обеспечивает получение надежного, качественного паяемого соединения благодаря применению температурной обработки деталей с учетом состава легирующих элементов, входящих в состав стали, и характера образования окислов с наименьшим изменением толщины детали. 1 табл.

Способ подготовки под пайку поверхности детали из высокопрочной стали, легированной ванадием, молибденом и вольфрамом, при котором деталь нагревают при температуре от 900 до 1000°С в течение от 3 до 8 мин, проводят последующее разрыхление поверхности в щелочной среде в течение от 1 до 2 ч и осуществляют травление в водородосодержащей среде в течение от 1 до 2 ч.

| Способ пайки металлов | 1985 |

|

SU1328100A1 |

| Способ пайки сложнолегированных сталей и сплавов | 1959 |

|

SU129469A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЖАРОПРОЧНЫХ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СПЛАВОВ НА НИКЕЛЬ-ХРОМОВОЙ ОСНОВЕ ПЕРЕД ПАЙКОЙ | 1995 |

|

RU2105080C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НАПЛАВКОЙ ПРИПОЯ НА ПОВЕРХНОСТЬ КОНСТРУКЦИОННОЙ СТАЛИ | 2004 |

|

RU2260503C1 |

Авторы

Даты

2009-05-20—Публикация

2007-02-01—Подача