Изобретение относится к литьевой машине, в частности к узлу впрыска и к способу литья под давлением полимерных материалов, в частности эластомеров или каучукового материала, по холодно- и горячеканальной технике.

В холодноканальной технике обычно несколько изделий изготавливают одновременно за одну литьевую операцию, причем подача каучукового материала происходит через холодноканальный блок, в котором отдельные каналы проходят к нескольким полостям формы для соответствующих изделий. Перед размыканием формы инжекционный поршень литьевой машины должен быть отведен назад для разгрузки холодного канала от давления, причем относительно длинные каналы затрудняют обратное течение материала. Кроме того, недостаток известных литьевых машин состоит в том, что нередко после впрыска в канале сопловой головки остается старый материал.

В горячеканальной технике часто материал в виде рукава остается на стенке канала сопловой головки или сопла машины, а новый материал подается через этот рукав. При высоком градиенте сдвига этот состоящий из навулканизованного материала рукав может отделиться и блокировать сопло машины или систему распределительных каналов. Поэтому чтобы гарантировать полное опорожнение сопловой головки, на практике часто требуется предварительный короткий «процесс промывки».

В DE 7236994 U1 раскрыта литьевая машина с пластифицирующе-литьевым агрегатом, который содержит инжекционный цилиндр и установленный в нем с возможностью перемещения инжекционный поршень. Весь пластифицирующе-литьевой агрегат установлен с возможностью осевого перемещения посредством гидроцилиндров. Инжекционный поршень соединен с двумя расположенными с обеих сторон поршнями, установленными в гидроцилиндрах инжекционного поршня с возможностью осевого перемещения. Кроме того, инжекционный поршень выполнен в виде цилиндра, в котором с возможностью вращения установлен пластифицирующий шнек. Пластифицирующий шнек вместе с двигателем посредством цилиндров противодавления, в которые входят поршни инжекционного поршня, установлен с возможностью незначительного осевого перемещения.

В DE 1917975 А1 раскрыта литьевая машина, у которой в процессе пластификации загруженного через воронку в пластифицирующий цилиндр материала шнек приводят во вращение посредством двигателя через редуктор. Созданное за счет этого давление транспортировки в цилиндре вызывает осевой отвод шнека в его заднее конечное положение, в котором головка шнека приподнята от седла клапана и тем самым обеспечивает пластифицированному материалу прохождение из цилиндра через подающий канал и ответвление инжекционного канала в увеличивающуюся за счет одновременного отвода поршня полость цилиндра. Процесс впрыска может быть инициирован тогда, когда в цилиндре находится желаемое количество материала.

В DE 19538255 С2 раскрыто литьевое устройство, поршень которого транспортирует пластифицированный полимерный материал в инжекционную камеру, тогда как предусмотренный в инжекционной камере поршень реверсирует.

В основе предлагаемого изобретения лежит задача создания такого узла впрыска и такого способа литья под давлением, которые позволили бы устранить известные из уровня техники недостатки и обеспечить, в частности, более короткое время цикла и высокое давление литья на выходе сопла даже при большом объеме впрыска. Эта задача решается посредством охарактеризованного в формуле изобретения узла впрыска и заявленного способа литья под давлением.

Изобретение исходит при этом из той основной идеи, что в литьевой машине последовательно с первым цилиндро-поршневым блоком установлен второй цилиндро-поршневой блок. Цилиндр первого цилиндро-поршневого блока впадает при этом в конец второго цилиндро-поршневого блока, удаленный от заполняемой литьевой формы. Второй цилиндро-поршневой блок при необходимости заменяет имеющуюся сопловую головку. Поршень второго цилиндро-поршневого блока опорожняет сопловую головку или второй цилиндровый блок полностью по сравнению с традиционным узлом впрыска. Это позволяет избежать потерь давления и нежелательных остатков материала в сопловой головке. Узел впрыска для литья под давлением каучуковых материалов пригоден, в частности, для холодноканальной техники, однако в равной мере и для горячеканальных способов литья под давлением.

Узел впрыска содержит экструдер, первый цилиндро-поршневой блок и установленный последовательно с ним второй цилиндро-поршневой блок. Первый цилиндро-поршневой блок выполнен с возможностью транспортировки эластомерного материала через цилиндр второго цилиндро-поршневого блока в литьевую форму. В устройстве согласно изобретению имеющаяся обычно сопловая головка заменена на второй цилиндро-поршневой блок, благодаря чему в сопловой головке не остается никаких остатков полимерного материала. Это позволяет, в частности, при литье под давлением эластомерных материалов достичь того преимущества, что даже при температурах второго цилиндро-поршневого блока (в частности, на обращенном к форме конце второго цилиндро-поршневого блока) выше предельной температуры, при которой наступает вулканизация эластомерного материала (около 120°С) литьевая машина может эксплуатироваться, благодаря чему достигаются более короткие циклы впрыска. Второй цилиндро-поршневой блок выполнен преимущественно с возможностью ввода эластомерного материала в литьевую форму под более высоким давлением, чем посредством только первого цилиндро-поршневого блока.

Согласно одному предпочтительному варианту оба цилиндро-поршневых блока расположены в основном перпендикулярно друг другу, причем преимущественно первый цилиндро-поршневой блок расположен в основном горизонтально, а второй цилиндро-поршневой блок - в основном вертикально. Оба цилиндро-поршневых блока соединены между собой преимущественно посредством отклоняющего элемента. Цилиндр второго цилиндро-поршневого блока преимущественно выполнен удлиненным, проходящим сквозь отклоняющий элемент. Поршень второго цилиндро-поршневого блока проходит преимущественно через отклоняющий элемент. Поршень второго цилиндро-поршневого блока имеет, по меньшей мере, два участка большего диаметра и лежащий между ними участок меньшего диаметра. Участки большего диаметра называются поршневыми рубашками. Диаметр поршневых рубашек в основном соответствует диаметру цилиндра второго цилиндро-поршневого блока.

Далее предпочтительно, что литьевая машина оборудована всасывающе-продувочным блоком, связанным, по меньшей мере, с одним из цилиндро-поршневых блоков. Всасывающе-продувочный блок предусмотрен преимущественно на отклоняющем элементе напротив первого цилиндро-поршневого блока. Всасывающе-продувочный блок позволяет перед впрыском вакуумировать полость цилиндра, по меньшей мере, второго цилиндро-поршневого блока, а после впрыска очистить свое всасывающее присоединение. Для этого предусмотрен преимущественно толкатель для выдавливания остатков материала из всасывающего присоединения, причем одновременно или с временным сдвигом отделенные остатки материала выдувают посредством всасывающе-продувочного блока из второго цилиндро-поршневого блока.

Экструдер литьевой машины может быть расположен преимущественно в первом цилиндро-поршневом блоке; можно также реализовать экструдер и первый цилиндро-поршневой блок в виде двух отдельных устройств.

В способе литья под давлением сначала полимерный материал (например, эластомерный материал) подают в литьевую форму посредством первого цилиндро-поршневого блока, содержащего первый поршень и первый цилиндр, причем эластомерный материал пропускают через второй цилиндр второго цилиндро-поршневого блока. Цилиндр первого цилиндро-поршневого блока впадает в конец второго цилиндро-поршневого блока, удаленный от литьевой формы. Второй поршень освобождает при этом путь для течения к литьевой форме. Затем перемещают второй поршень во втором цилиндре, чтобы находящийся во втором цилиндре эластомерный материал ввести в литьевую форму. Преимущественно эластомерный материал вводят посредством второго цилиндро-поршневого блока в литьевую форму под более высоким давлением, чем это было бы возможно только с помощью первого цилиндро-поршневого блока. Рабочее давление первого цилиндро-поршневого блока лежит, например, в диапазоне от 1500 до 1800 бар, а давление поршня второго цилиндро-поршневого блока может составлять до 2500 бар.

После этого отводят назад второй поршень. При этом при осуществлении холодноканальных способов давление в блоке холодных каналов может уменьшиться, т.е. материал течет через сопло назад в полость цилиндра цилиндро-поршневого блока.

Согласно одному предпочтительному усовершенствованию способа литья под давлением перед подачей полимерного материала (эластомерного материала) полость цилиндра цилиндро-поршневого блока (блоков), в частности второго цилиндро-поршневого блока, вакуумируют посредством всасывающе-продувочного блока. Для этого второй поршень выдвигают из второго цилиндра с возможностью вакуумирования преимущественно, по меньшей мере, полости цилиндра второго цилиндро-поршневого блока, а также каналов в отклоняющем элементе и в форме. После вакуумирования второй поршень входит во второй цилиндр преимущественно настолько, что он закрывает всасывающее присоединение всасывающе-продувочного блока, чтобы поддерживать вакуумированное состояние для подачи полимерного материала.

Всасывающе-продувочный блок может выполнять преимущественно также очищающую функцию за счет того, что, например, посредством толкателя освобождают от остатков материала всасывающее присоединение всасывающе-продувочного блока. Эти остатки материала удаляют затем из полостей цилиндров преимущественно посредством выдувания, для чего второй поршень выдвигают из второго цилиндра.

При применении горячеканальной техники можно посредством настраиваемого или регулируемого дросселя в отклоняющем элементе еще больше нагреть материал или настроить его на заданную температуру и за счет более высокой стартовой температуры достичь более короткого времени нагрева/цикла. Это дальнейшее повышение температуры возможно без проблем, поскольку цилиндр второго цилиндро-поршневого блока опорожняется полностью и в цилиндре не может навулканизоваться материал.

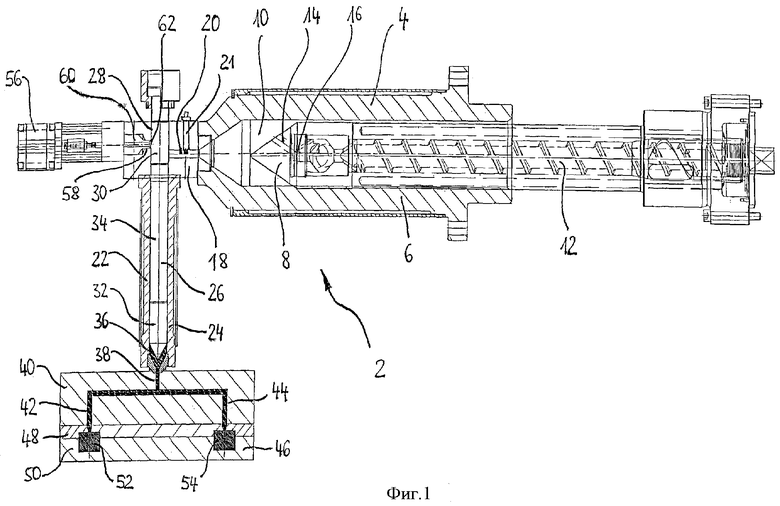

Ниже предпочтительные варианты литьевой машины и способа литья под давлением описаны в качестве примеров с помощью чертежей, на которых:

- фиг.1: схематичный вид сбоку узла впрыска в частичном разрезе;

- фиг.2: частично в разрезе вид сбоку части литьевой машины во время подачи эластомерного материала в литьевую форму;

- фиг.3: вид сбоку аналогично фиг.2, причем второй поршень второго цилиндро-поршневого блока вдвинут для ввода эластомерного материала под высоким давлением в литьевую форму и полного опорожнения цилиндра второго цилиндро-поршневого блока;

- фиг.4: другой вид сбоку аналогично фиг.2 и 3, причем второй поршень полностью выдвинут из второго цилиндра, а всасывающе-продувочный блок свободно продувает вакуумный патрубок (опция);

- фиг.5: вид аналогично фиг.2-4, причем второй поршень вдвинут во второй цилиндр для вакуумирования полости цилиндра цилиндро-поршневого блока (блоков), а также каналов и полостей формы;

- фиг.6: схематичный вид сбоку второго варианта узла впрыска.

На фиг.1 изображенный схематично на виде сбоку узел 2 впрыска содержит первый цилиндро-поршневой блок 4, включающий в себя первый цилиндр 6 и первый поршень 8. Цилиндр 6 и поршень 8 образуют первую полость 10, в которую посредством расположенного в поршне 8 экструдера 12 может быть введен полимерный материал, в частности эластомерный материал. Поршень 8 имеет для этого, по меньшей мере, одно сквозное отверстие 14, преимущественно три сквозных отверстия, через которые может течь пластифицированный экструдером 12 полимерный материал, когда открыт проходной клапан 16.

Полость 10 цилиндра первого цилиндро-поршневого блока 4 впадает в отклоняющий элемент 18, в котором предусмотрены канал 20 и настраиваемый или регулируемый по своему проходному сечению дроссель 21. Дроссель 21 выполнен, например, в виде заслонки эллиптического сечения. Дроссель 21 может быть далее или в качестве альтернативы связан с регулятором температуры для настройки оптимальной рабочей температуры полимерного материала.

На отклоняющем элементе 18 предусмотрен далее второй цилиндро-поршневой блок 22, содержащий второй цилиндр 24 и второй поршень 26. Второй поршень 26 проходит сквозь дополнительный канал 28 соединительного элемента 18, причем оба канала 20, 28 сообщены между собой. Поршень 26 второго цилиндро-поршневого блока 22 содержит преимущественно две рубашки 30, 32 большего диаметра и лежащий между ними участок 34 меньшего диаметра. Второй цилиндро-поршневой блок 22 образует со своими цилиндром 24 и поршнем 26 вторую полость 36 цилиндра, которая в изображенном на фиг.1 состоянии заполнена эластомерным материалом 38. Цилиндр 24 цилиндро-поршневого блока 22 своим верхним на чертежах концом, т.е. своим обращенным к первому цилиндро-поршневому блоку 4 концом вверх по потоку, последовательно соединен, таким образом, с первым цилиндро-поршневым блоком 4.

Эластомерный материал 38 течет через горячие каналы (не показаны) или, как показано на фиг.1, через блок 40 нескольких холодных проточных каналов 42, 44, подающих эластомерный материал 38 к литьевой форме 46. Литьевая форма 46 состоит из верхней 48 и нижней 50 полуформ, образующих сообща несколько оформляющих полостей 52, 54.

Узел 2 впрыска располагает далее всасывающе-продувочным блоком 56, расположенным на соединительном элементе 18 напротив первого цилиндро-поршневого блока 4. Всасывающе-продувочный блок 56 через дополнительный канал 58 в соединительном элементе 18 связан с полостями 10, 36 цилиндров. Всасывающе-продувочный блок 56 пригоден для вакуумирования как полости 36, так и канала 28 в соединительном элементе 18. Преимущественно всасывающе-продувочный блок 56 содержит далее толкатель 60 для закрывания всасывающего отверстия 62.

Со ссылкой на фиг.2-5 ниже более подробно поясняется литьевой цикл с помощью литьевой машины. Для наглядности на этих чертежах первый цилиндро-поршневой блок не показан. В показанной на фиг.2 ситуации полимерный материал 38 первым поршнем 8 первого цилиндро-поршневого блока 4 подают через канал 20 соединительного элемента 18 в полость 36 второго цилиндра 24 второго цилиндро-поршневого блока 22. Второй поршень 26 выдвинут при этом из полости 36 цилиндра по стрелке 62 настолько, что концевой участок 64 второго поршня освобождает связь между обеими полостями 10, 36 через канал 20. Поршневая рубашка 32 большего диаметра закрывает полость 36 вверх, а канал 58 в соединительном элементе 18 - вбок. За счет этого при движении вверх поршня 8 первого цилиндро-поршневого блока 4 эластомерный материал 38 подается через полость 36 цилиндра в холодные каналы 42, 44 блока 40 и в оформляющие полости 52, 54, пока полностью не опорожнится полость 10 цилиндра. Как видно, оформляющие полости 52, 54 уже в значительной степени заполнены.

Вслед за этим, как показано на фиг.3, активируют второй цилиндро-поршневой блок 22 за счет того, что поршень 26 вдвигают в цилиндр 24 для впрыска находящегося в полости 36 цилиндра эластомерного материала 38 в форму 46 и полного заполнения оформляющих полостей 52, 54. Поскольку диаметр второго поршня 26 второго цилиндро-поршневого блока 22 меньше диаметра поршня 8 первого цилиндро-поршневого блока 4, с помощью литьевой машины с относительно небольшими затратами могут быть реализованы более высокие давления (например, до 2500 бар), чем с помощью традиционных литьевых машин. В показанном на фиг.3 положении второго цилиндро-поршневого блока 22 верхняя поршневая рубашка 30 закрывает как канал 20 от полости 10 цилиндра, так и канал 58 от всасывающе-продувочного блока 56. Нижняя поршневая рубашка 32 с концевым участком 64 герметично закрывает вход 66 в блок 40 с холодными каналами. Участок 34 меньшего диаметра между обеими поршневыми рубашками 30, 32 позволяет поршню 26 перемещаться с относительно низким сопротивлением трению.

После заполнения формы поршень 26 второго цилиндро-поршневого блока 22 преимущественно по истечении определенного времени в основном полностью выдвигают из полости 36 цилиндра для снижения давления в показанное на фиг.4 положение продувки, в результате чего полость 36 цилиндра открыта вверх, образуя продувочное отверстие 68. Толкатель 60 всасывающе-продувочного блока 56 входит в направлении, обозначенном стрелкой 70, в полость 36 цилиндра для отделения остатков материала от всасывающего присоединения 62. Одновременно или с временным сдвигом всасывающе-продувочный блок 56 подает через канал 58 продувочный воздух, который способствует отделению остатков материала и выдувает отделенные остатки материала через отверстие 68, как это обозначено на фиг.4 линиями 72.

Прежде чем поршень 26 будет выдвинут из цилиндра 24 второго цилиндро-поршневого блока 22, может быть целесообразным отвести назад первый поршень 8 первого цилиндро-поршневого блока 4, чтобы уменьшить давление на поршень 26.

Вслед за этим поршень 26 вдвигают в полость 36 цилиндра в изображенное на фиг.5 положение всасывания, в результате чего нижняя поршневая рубашка 32 закрывает отверстие 68. Канал 20 к первой полости 10 цилиндра и канал 58 к всасывающе-продувочному блоку 56 остаются, однако, открытыми, так что всасывающе-продувочный блок 56 за счет создания разрежения может вакуумировать полости 36 вторых цилиндро-поршневых блоков 22 и каналы 20, 58 соединительного элемента 18. Благодаря этому при впрыске каучукового материала воздух в имеющихся в устройстве полостях отсутствует и не попадает в форму. Вслед за изображенным на фиг.5 положением всасывания поршень вдвигается дальше в полость 36 цилиндра, закрывая канал 58 (фиг.2), так что может начаться второй литьевой цикл.

На фиг.6 изображен альтернативный вариант литьевой машины, работающей в основном по тому же принципу. В этом варианте экструдер 12 и первый цилиндро-поршневой блок 4 выполнены в виде отдельных устройств. В соответствии с этим экструдер 12 подготавливает пластифицированный эластомерный материал и подает его в соединительный элемент 18 и полость цилиндра первого цилиндро-поршневого блока 4. Первый поршень 8 подает затем полимерный материал к литьевой форме, а второй поршень 26 полностью вводит полимерный материал в литьевую форму и создает необходимое для литья давление. Принцип работы идентичен описанному выше принципу работы узла впрыска в первом варианте.

Заполнение литьевой формы происходит в способе согласно изобретению преимущественно в два этапа, а именно на первом этапе посредством первого цилиндро-поршневого блока 4 материал транспортируют через второй цилиндро-поршневой блок, а на втором этапе посредством второго цилиндро-поршневого блока остаточный материал полностью вводят в форму под достаточным давлением. На первом этапе происходит преимущественно регулирование скорости, т.е. регулирование объемного потока полимерного материала, тогда как на втором этапе происходит преимущественно регулирование давления. Для этого может быть предпочтительным использование системы измерения перемещений на первом и/или втором цилиндро-поршневом блоке, а также расположение соответствующих датчиков давления и/или температуры в зоне полости 10 и канала 20.

Первый этап может быть одновременно связан с регулированием температуры массы. Для этого при постоянном объемном потоке посредством регулируемого дросселя 21 эффективное проходное сечение канала 20 изменяют так, что диссипированное за счет трения в этом канале тепло нагревает эластомерный материал до заданной температуры. Этим можно управлять либо за счет настройки предварительно выбранного перепада давлений или за счет измерения температуры перед и за исполнительным органом 21.

Согласно одному предпочтительному варианту способа дозирование новой смеси после впрыска полимерного материала возможно без (существенного) времени задержки (так называемого времени выдержки). Дозирование происходит с помощью первого цилиндро-поршневого блока 4 в положении поршня второго цилиндро-поршневого блока 22 на фиг.3. Далее возможно вакуумирование формы в горячеканальной технике посредством узла впрыска, т.е. не требуется вакуума формы, вакуумной камеры или вакуумного колокола. Кроме того, в литьевой машине или в узле впрыска можно реализовать существенно меньшие сквозные отверстия в верхней прижимной плите, благодаря чему можно достичь ее меньшего прогиба.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ | 2010 |

|

RU2455159C2 |

| ГОРЯЧЕКАНАЛЬНЫЙ БЛОК МНОГОГНЕЗДНОЙ ЛИТЬЕВОЙ ФОРМЫ ДЛЯ ТЕРМОПЛАСТОВ | 1984 |

|

RU2032543C1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008222C1 |

| Машина для литья пластмассовых изделий под давлением | 1990 |

|

SU1705108A1 |

| ГОРЯЧЕКАНАЛЬНАЯ ФОРМА ДЛЯ ИНЖЕКЦИОННОГО ПРЕССОВАНИЯ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2596748C2 |

| Устройство для пластикации и впрыска литьевой машины | 1990 |

|

SU1729776A1 |

| Механизм пластикации и впрыска литьевой машины | 1978 |

|

SU712256A1 |

| Литьевая машина для переработки термопластичных полимерных материалов | 1960 |

|

SU141300A1 |

| Литьевая форма для изготовления изделий из полимерных материалов | 1982 |

|

SU1211074A1 |

| Роторная машина для литья пластмасс под давлением | 1990 |

|

SU1717388A1 |

Изобретение относится к литьевой машине или к узлу впрыска и к способу литья под давлением полимерных материалов, в частности по холодно- и горячеканальной технике, содержащей экструдер, первый цилиндро-поршневой блок и установленный последовательно с ним второй цилиндро-поршневой блок. Цилиндр первого цилиндро-поршневого блока впадает в конец второго цилиндро-поршневого блока, удаленный от заполняемой литьевой формы. Согласно изобретению сначала эластомерный материал посредством первого цилиндро-поршневого блока направляют через цилиндр второго цилиндро-поршневого блока в литьевую форму, причем поршень второго цилиндро-поршневого блока освобождает путь течения к литьевой форме. Затем поршень второго цилиндро-поршневого блока вдвигают в соответствующий цилиндр для ввода находящегося во втором цилиндре эластомерного материала в литьевую форму. После навулканизовывания эластомерного материала на соплах холодных каналов поршень снова отводят назад. Технический результат при использовании заявленного устройства обеспечивает дозирование новой смеси после впрыска полимерного материала возможно без (существенного) времени задержки. 2 н. и 21 з.п. ф-лы, 6 ил.

1. Литьевая машина для литья под давлением каучуковых материалов для холодно- и горячеканальной техники, содержащая экструдер, первый цилиндропоршневой блок и установленный последовательно с ним второй цилиндропоршневой блок, у которой цилиндр первого цилиндропоршневого блока впадает в конец второго цилиндропоршневого блока, удаленный от заполняемой литьевой формы, второй цилиндропоршневой блок выполнен с возможностью, в основном, полного опорожнения цилиндра второго цилиндропоршневого блока поршнем второго цилиндропоршневого блока, при этом на пути течения между обоими цилиндропоршневыми блоками предусмотрен дроссель переменного сечения для настройки температуры каучукового материала.

2. Машина по п.1, у которой первый цилиндропоршневой блок выполнен с возможностью транспортировки каучукового материала через цилиндр второго цилиндропоршневого блока в литьевую форму, а второй цилиндропоршневой блок выполнен с возможностью ввода каучукового материала в литьевую форму под более высоким давлением чем посредством только первого цилиндропоршневого блока.

3. Машина по п.1, у которой оба цилиндропоршневых блока расположены, в основном, перпендикулярно друг другу.

4. Машина по п.1, у которой оба цилиндропоршневых блока соединены между собой посредством отклоняющего элемента.

5. Машина по п.1, у которой цилиндр и поршень второго цилиндропоршневого блока проходят через отклоняющий элемент.

6. Машина по п.4, у которой отклоняющий элемент содержит дроссель и выполнен с возможностью механической настройки или приведения в действие электрически, гидравлически или пневматически.

7. Машина по п.5, у которой поршень второго цилиндропоршневого блока имеет, по меньшей мере, два участка большего диаметра и лежащий между ними участок меньшего диаметра, причем диаметр участков большего диаметра, в основном, соответствует диаметру цилиндра второго цилиндропоршневого блока.

8. Машина по п.1, которая содержит всасывающе-продувочный блок, связанный, по меньшей мере, с одним из цилиндропоршневых блоков.

9. Машина по п.8, у которой всасывающе-продувочный блок предусмотрен на отклоняющем элементе напротив первого цилиндропоршневого блока.

10. Машина по п.8, у которой всасывающе-продувочный блок выполнен для вакуумирования пустого перед впрыском цилиндра цилиндропоршневого блока (блоков), а после впрыска - для очистки посредством продувки, по меньшей мере, всасывающего присоединения всасывающе-продувочного блока.

11. Машина по п.10, у которой всасывающе-продувочный блок содержит толкатель для закрывания всасывающего присоединения.

12. Машина по п.1, у которой экструдер расположен в первом цилиндропоршневом блоке.

13. Машина по п.1, у которой первый цилиндропоршневой блок расположен, в основном, горизонтально, а второй цилиндропоршневой блок - в основном, вертикально.

14. Способ литья под давлением каучуковых материалов для холодно- или горячеканальной техники, включающий в себя следующие этапы:

а) подачу полимерного материала в литьевую форму посредством первого цилиндропоршневого блока, содержащего первый поршень и первый цилиндр, через второй цилиндр второго цилиндропоршневого блока, причем цилиндр первого цилиндропоршневого блока впадает в конец второго цилиндропоршневого блока, удаленный от литьевой формы, причем на пути течения между обоими цилиндропоршневыми блоками предусмотрен дроссель переменного сечения для настройки температуры каучукового материала, а с помощью второго поршня второго цилиндропоршневого блока освобождают путь течения к литьевой форме;

б) перемещение второго поршня во второй цилиндр для ввода находящегося во втором цилиндре каучукового материала в литьевую форму, причем с помощью поршня второго цилиндропоршневого блока, в основном, полностью опорожняют цилиндр второго цилиндропоршневого блока;

в) отвод назад второго поршня.

15. Способ по п.14, при котором посредством второго цилиндропоршневого блока каучуковый материал вводят в литьевую форму под более высоким давлением чем только посредством первого цилиндропоршневого блока.

16. Способ по п.14, при котором каучуковый материал посредством регулирования температуры нагревают до заданной температуры.

17. Способ по п.14, при котором настройку температуры полимерного материала осуществляют посредством повышения или снижения его трения, по меньшей мере, в одном из проточных каналов.

18. Способ по п.14, при котором дроссель настраивают механически или приводят в действие электрически, гидравлически или пневматически и температурой массы каучукового материала управляют или электронным путем регулируют ее при постоянном объемном потоке.

19. Способ по п.14, при котором перед подачей каучукового материала на этапе а) пустую полость цилиндра цилиндропоршневого блока (блоков) вакуумируют посредством всасывающе-продувочного блока.

20. Способ по п.19, у которого дополнительно осуществляют этап г) очистки, по меньшей мере, всасывающего присоединения всасывающе-продувочного блока посредством продувки, для чего второй поршень выдвигают из второго цилиндра.

21. Способ по п.20, при котором второй поршень по окончании этапа очистки г) вдвигают для закрывания второго цилиндра и вакуумирования, причем после вакуумирования второй цилиндр продолжают вдвигать для закрывания всасывающего присоединения всасывающе-продувочного блока и поддержания вакуумированного состояния с целью подачи каучукового материала, согласно этапу а).

22. Способ по п.14, при котором после впрыска каучукового материала новую смесь дозируют без существенного времени задержки.

23. Способ по п.14, при котором во время литья под давлением по горячеканальной технике осуществляют вакуумирование посредством узла впрыска.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВОЙ ЗАГОТОВКИ | 2011 |

|

RU2478013C1 |

| ДИТИОАЦЕТИЛГИДРАЗОН α -КАМФОРХИНОНА, ПРОЯВЛЯЮЩИЙ ПРОТИВОГИПОКСИЧЕСКУЮ АКТИВНОСТЬ | 1984 |

|

SU1166473A1 |

| US 2881477 A, 14,04.1959 | |||

| Литьевая машина | 1986 |

|

SU1361006A1 |

| Машина для литья полимеров под давлением | 1977 |

|

SU626969A1 |

| Литьевая машина | 1976 |

|

SU648426A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

2009-07-27—Публикация

2005-07-21—Подача