Область техники

Настоящее изобретение относится к способу термической обработки стального элемента, такого как зубчатое колесо, требующего высокой прочности.

Уровень техники

Стальные элементы, такие как, например, зубчатое колесо, часто подвергают обработке цементацией и упрочняющей закалкой для повышения твердости поверхности с одновременным сохранением ударной вязкости. При обработке цементацией и упрочняющей закалкой осуществляют обработку цементацией, при которой повышается концентрация углерода на поверхности стального элемента, в то время как стальной элемент нагревают до температуры аустенизации или выше, а затем осуществляют обработку упрочняющей закалкой с целью обеспечения вязкости сердцевины и повышения твердости поверхности.

При известной обработке цементацией и закалкой обработку цементацией осуществляют в течение длительного периода времени в большой печи для термической обработки, включающей ванну для закалки в масле, расположенную на стороне выпускного отверстия, при этом закалку маслом осуществляют сразу же после обработки цементацией. Масло используют в качестве закалочной среды при обработке закалкой, поскольку может быть осуществлено относительно мягкое охлаждение по сравнению с закалкой в воде, препятствующее возникновению деформаций. Однако что касается стальных элементов, подвергаемых вышеупомянутой известной обработке цементацией и закалкой, даже при осуществлении закалки в масле трудно избежать проблемы возникновения деформаций. Соответственно, после цементации и упрочняющей закалки элементы, требующие высокой точности линейных размеров, должны быть подвергнуты дополнительной обработке, такой как резка, зачистка и шлифовка.

Кроме того, как упомянуто выше, поскольку известная обработка цементацией и закалкой, по существу, требует длительной обработки цементацией с использованием большой печи для термической обработки, период обработки является длительным, при этом расходуется большое количество энергии. Следовательно, желательно сократить период времени, необходимый для обработки цементацией и закалкой, снизить расход энергии и уменьшить размеры установки для цементации и закалки.

В таком случае в качестве упрочняющей обработки после обработки цементацией может быть применен способ индукционного упрочнения, согласно которому упрочнению подвергают не весь элемент, а его часть (см. Патентный документ 1).

Согласно нижеприведенным Патентным документам 2 и 3 после обработки цементацией элементы постепенно охлаждают в заданном заранее температурном интервале с заранее заданной или меньшей скоростью охлаждения. Однако даже при осуществлении такого простого медленного охлаждения удовлетворительный эффект по предотвращению возникновения деформаций достигается не всегда.

Патентный документ 1: нерассмотренная публикация японской патентной заявки №11-131133

Патентный документ 2: нерассмотренная публикация японской патентной заявки №5-148535

Патентный документ 3: нерассмотренная публикация японской патентной заявки №8-311607

Сущность изобретения

Задачи, решаемые данным изобретением

Ввиду вышеизложенных проблем, целью настоящего изобретения является разработка способа термической обработки стального элемента, в котором возникновение деформаций может быть предотвращено, а длительность обработки снижена по сравнению с такими же параметрами известных способов.

Пути решения поставленных задач

Первый аспект настоящего изобретения касается способа термической обработки стального элемента, включающего:

- стадию цементации стального элемента при пониженном давлении в науглероживающей газовой атмосфере при пониженном давлении,

- стадию охлаждения при пониженном давлении, включающую охлаждение стального элемента после стадии цементации при пониженном давлении в охлаждающем газе, давление которого снижают до уровня ниже атмосферного давления, и

- стадию упрочняющей закалки, включающую нагревание нужной части охлажденного стального элемента с использованием энергии высокой плотности, а затем резкое охлаждение стального элемента.

В соответствии со способом термической обработки стального элемента согласно настоящему изобретению в качестве обработки цементацией используют науглероживающую обработку при пониженном давлении, стадия упрочняющей закалки включает нагревание энергией высокой плотности, а в качестве упрочняющей обработки используют последующее резкое охлаждение, при этом стадию охлаждения при пониженном давлении активно осуществляют между упомянутыми двумя стадиями. Следовательно, может быть достигнут такой же или более сильный эффект обработки цементацией и упрочняющей закалкой, возникновение деформаций может быть заметно снижено и длительность обработки также может быть сокращена по сравнению с известными способами.

В частности, в качестве обработки цементацией осуществляют стадию науглероживания при пониженном давлении, во время которого стальной элемент науглероживают в науглероживающем газе при пониженном давлении. В ходе такого науглероживания при пониженном давлении обработка цементацией может быть осуществлена с относительно низким количеством наглероживающего газа, в то время как во внутренней части науглероживающей печи при высокой температуре поддерживают пониженное давление. Поэтому обработка цементацией может быть проведена более эффективно по сравнению с известными способами.

В качестве упрочняющей обработки осуществляют стадию закалки, на которой нужную часть стального элемента нагревают при помощи энергии высокой плотности, а затем резко охлаждают. На такой стадии упрочняющей обработки быстрому нагреванию с использованием особенности энергии высокой плотности подвергают не всю деталь, а только нужную часть стального элемента, т.е. только ту часть, прочность которой желательно повысить закалкой, а затем резко охлаждают ее. Поэтому возникновение деформаций во время закалки может быть заметно снижено по сравнению с вариантом, в котором, как в известных способах, закалке подвергают весь стальной элемент. Таким образом, имеющаяся до стадии закалки согласно настоящему изобретению форма может быть, по существу, сохранена после закалки.

На такой стадии упрочняющей закалки повышение прочности, обеспечиваемое закалкой, может быть усилено благодаря использованию энергии высокой плотности. Поскольку такое усиление закаливающего действия может быть достигнуто даже в том случае, когда степень обработки цементацией, такая как глубина цементации, снижается на стадии цементации при пониженном давлении, такое снижение может быть компенсировано усилением эффекта закалки. Следовательно, в результате сочетания стадии закалки с использованием энергии высокой плотности и стадии цементации при пониженном давлении продолжительность обработки цементацией на стадии цементации при пониженном давлении может быть сокращена и тем самым эффективность данного способа может быть повышена.

Примеры энергии высокой плотности включают лучи энергии высокой плотности, такие как электронные лучи и лазерные лучи, а также энергию высокой плотности, обеспечиваемую высокочастотным нагреванием, которая не представляет собой луч.

С другой стороны, даже при осуществлении вышеописанной стадии упрочняющей закалки с использованием энергии высокой плотности, обеспечивающей надежное предотвращение деформаций, в том случае, когда сам стальной элемент деформирован до стадии закалки, получение стальных элементов с высокой точностью размеров становится затруднительным. Стадия охлаждения при пониженном давлении, которую осуществляют между стадией цементации при пониженном давлении и стадией закалки, решает данную проблему.

В частности, на стадии охлаждения при пониженном давлении стальной элемент при высокой температуре после стадии цементации при пониженном давлении охлаждают в охлаждающем газе, давление которого снижают до уровня ниже атмосферного давления. Следовательно, возникновение деформаций стального элемента может быть предотвращено по сравнению с вариантом, согласно которому стальной элемент охлаждают в охлаждающем газе, имеющем атмосферное давление.

При перемешивании охлаждающего газа во время охлаждения, в результате снижения давления охлаждающего газа разница в скорости охлаждения между наветренной и подветренной сторонами циркулирующего охлаждающего газа может быть снижена по сравнению с вариантом, согласно которому охлаждающий газ имеет атмосферное давление. Т.е. при осуществлении медленного охлаждения при атмосферном давлении, теплообмен происходит тогда, когда охлаждаемый элемент просто вступает в контакт с охлаждающим газом при атмосферном давлении и начинается охлаждение такого элемента. В таком случае активное перемешивание газа или конвекция газа под воздействием тепла создают наветренную и подветренную стороны по отношению к движению газа, что приводит к разнице в скорости охлаждения. Разница в скорости охлаждения вызывает изменение температуры охлаждаемого элемента, что приводит к деформациям, образующимся в результате термической обработки. И, напротив, при снижении давления охлаждающего газа скорость теплообмена вначале является низкой как с наветренной, так и подветренной стороны газа. Соответственно, разница в скорости охлаждения достигается непросто. Поэтому при осуществлении медленного охлаждения при пониженном давлении, при котором давление охлаждающего газа снижают, возникновение образующихся в результате термической обработки деформаций может быть предотвращено, поскольку охлаждение протекает относительно равномерно. Более того, даже при отсутствии перемешивания разница в скорости охлаждения, вызываемая удержанием охлаждающего газа, имеющего различные температуры, может быть снижена при пониженном давлении по сравнению с вариантом с использованием атмосферного давления.

Благодаря такому действию, получаемому в результате снижения давления охлаждающего газа, возникновение деформаций в стальном элементе, подвергаемом вышеописанной стадии охлаждения при пониженном давлении, может быть предотвращено, и стальной элемент может быть подвергнут следующей стадии упрочняющей закалки, при сохранении высокой точности размеров. Следовательно, стальной элемент, имеющий пониженный уровень деформации и высокую точность, также может быть получен после закалки в результате использования преимущества вышеописанной стадии упрочняющей закалки с использованием энергии высокой плотности.

Соответственно, использование способа термической обработки согласно настоящему изобретению позволяет предотвращать возникновение деформаций и достигать эффективного действия обработки цементацией и упрочняющей закалкой.

При непрерывном осуществлении стадии цементации при пониженном давлении и стадии медленного охлаждения при пониженном давлении камера для цементации с пониженным давлением и камера для медленного охлаждения с пониженным давлением могут быть непосредственно соединены с технологическим устройством. Поэтому, например, отсутствует необходимость в установке между ними предварительной камеры для регулирования степени пониженного давления. Т.е., поскольку как стадию цементации при пониженном давлении, так и стадию медленного охлаждения при пониженном давлении осуществляют при пониженном давлении, разница в давлении между этими двумя стадиями может быть снижена. Соответственно, продукты, полученные после стадии цементации при пониженном давлении могут быть подвергнуты стадии охлаждения при пониженном давлении без воздействия атмосферного давления, таким образом обеспечивая эффективную обработку, при которой возникновение деформаций может быть предотвращено.

Второй аспект настоящего изобретения касается стального элемента, получаемого путем осуществления термической обработки в соответствии со способом термической обработки стального элемента согласно первому аспекту.

Третий аспект настоящего изобретения касается способа получения стального элемента, включающего формование стального элемента нужной формы, а затем осуществление способа термической обработки согласно первому аспекту. На стадии формования могут быть использованы различные известные способы штамповки, такие как штамповка на прессе.

Краткое описание чертежей

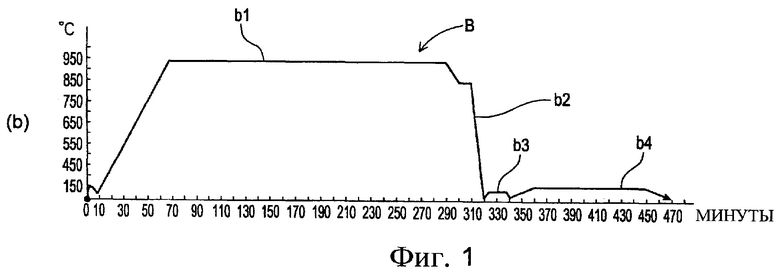

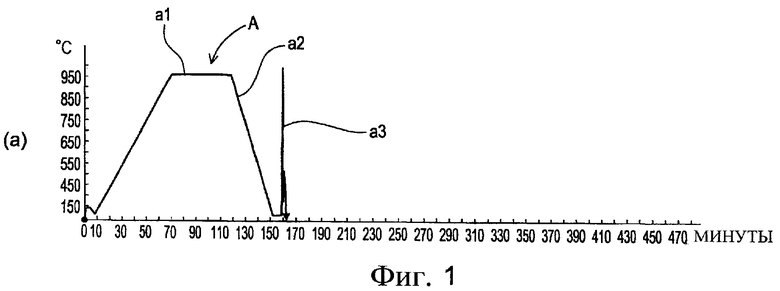

Фиг.1(а) представляет собой график, иллюстрирующий тепловую схему способа согласно настоящему изобретению в примере 1, а фиг.1(b) представляет собой график, иллюстрирующий тепловое изображение сравнительного способа в примере 1.

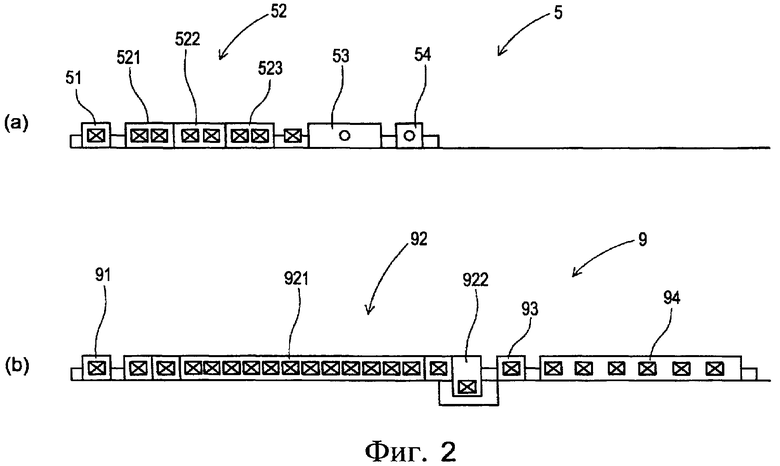

Фиг.2(а) представляет схематический вид, иллюстрирующий устройство для термической обработки, предназначенное для осуществления способа согласно настоящему изобретению в примере 1, а фиг.2(b) представляет схематический вид, иллюстрирующий устройство для цементации и закалки, предназначенное для осуществления сравнительного способа в примере 1.

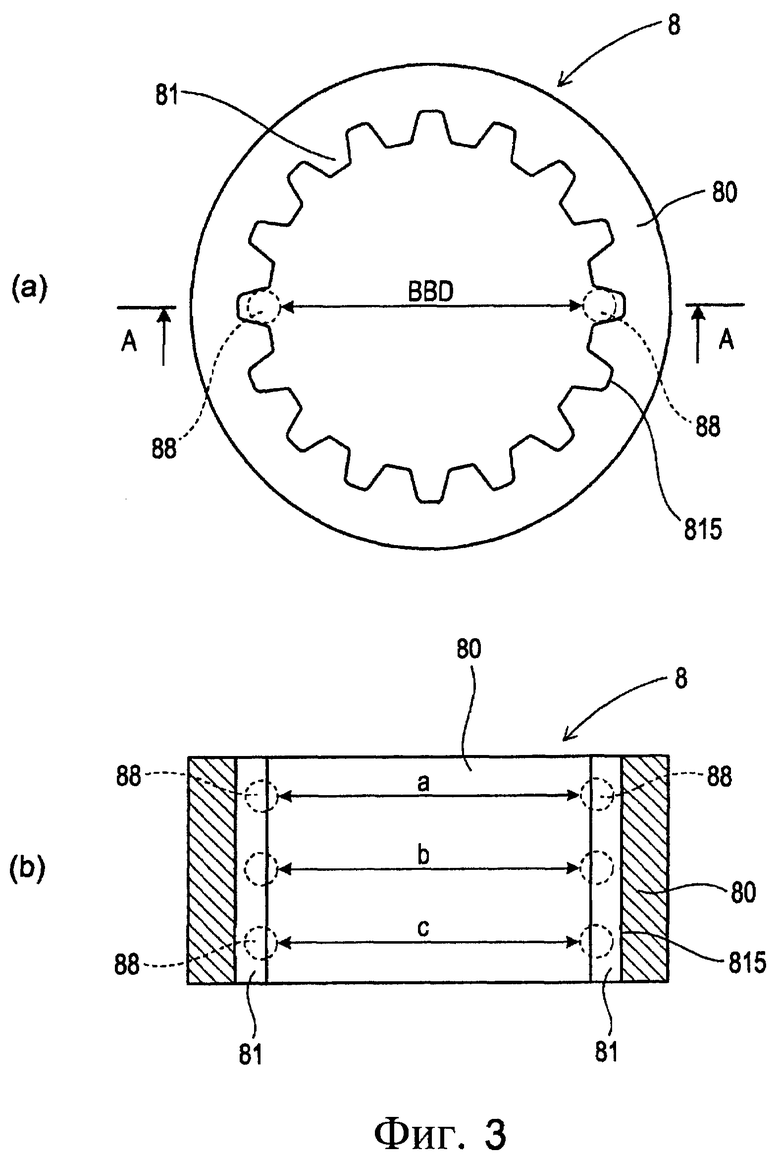

Фиг.3(а) представляет вид сверху стального элемента в примере 1, а фиг.3(b) представляет вид в поперечном разрезе стального элемента (вид в поперечном разрезе вдоль стрелок А-А на фиг.3(а)) в примере 1.

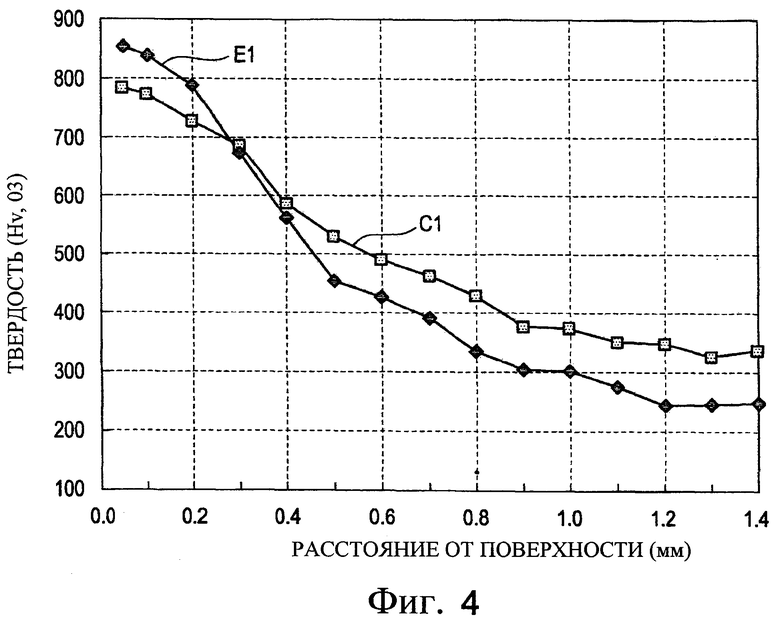

Фиг.4 представляет собой график, иллюстрирующий распределение твердости после цементации и упрочняющей закалки в примере 1.

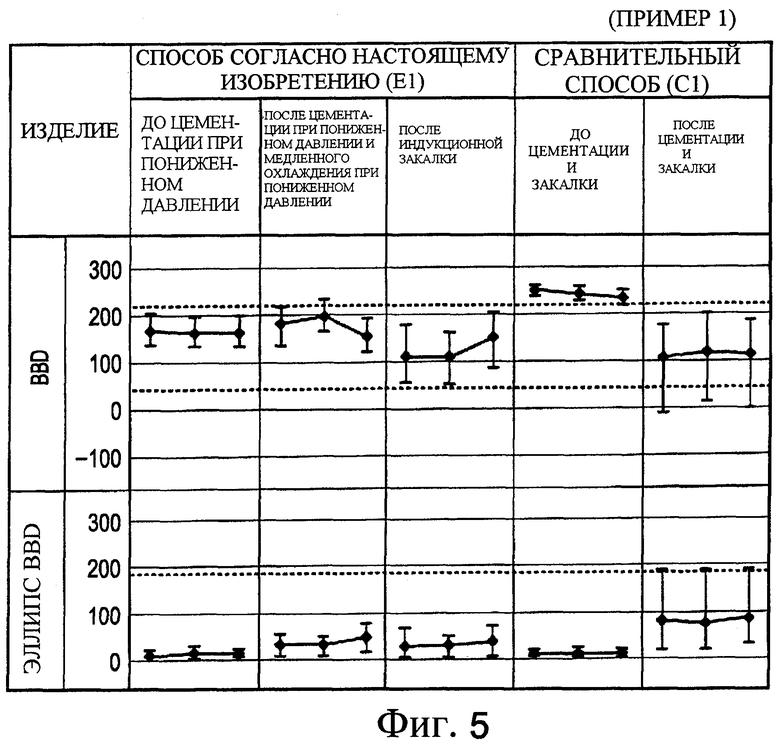

Фиг.5 иллюстрирует графики, показывающие результаты возникновения деформаций в примере 1.

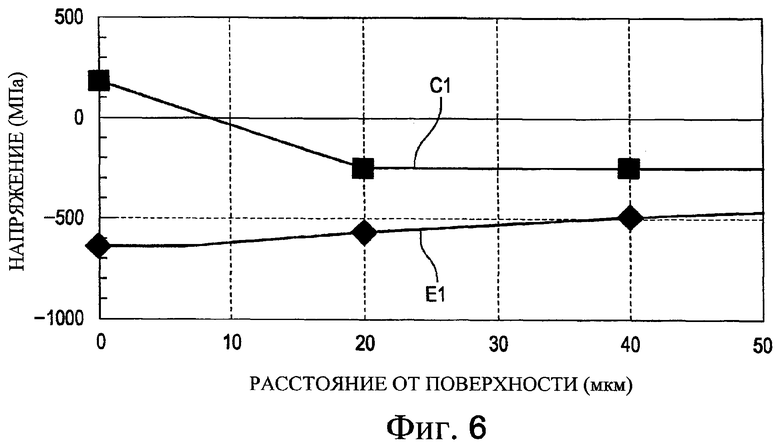

Фиг.6 представляет собой график, иллюстрирующий возникновение остаточных напряжений в примере 1.

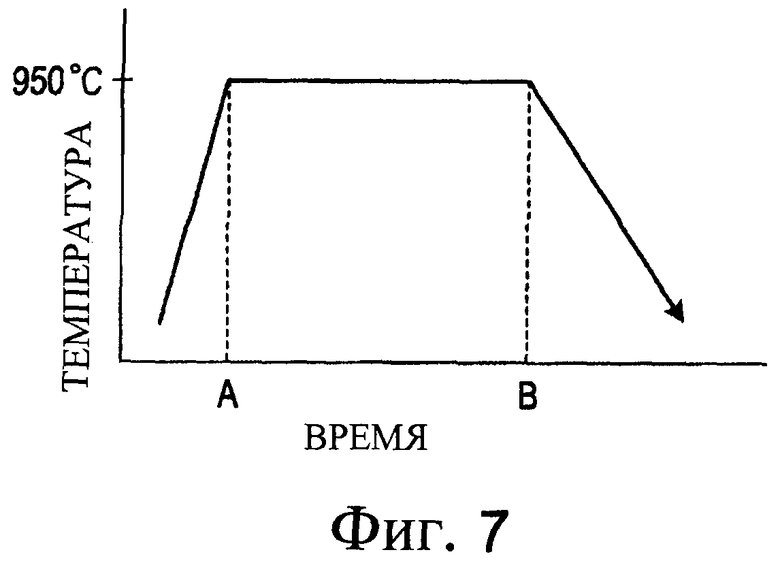

Фиг.7 представляет собой график, иллюстрирующий схему охлаждения стального элемента испытания 1 в примере 2.

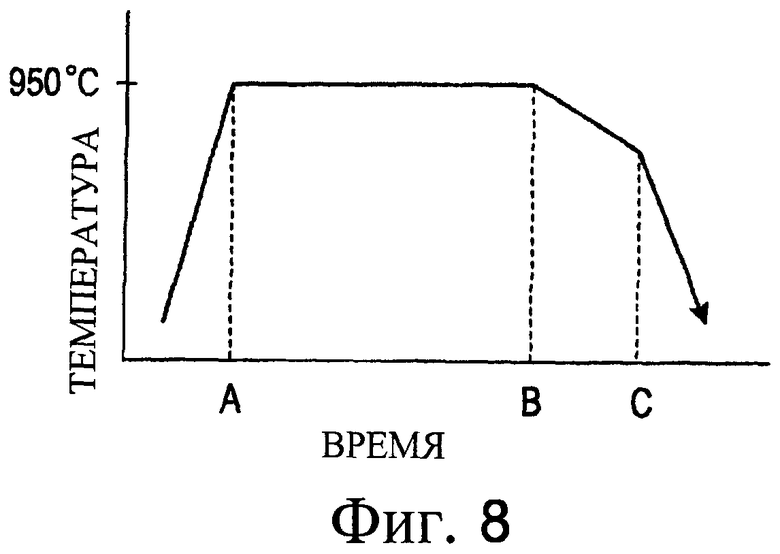

Фиг.8 представляет собой график, иллюстрирующий схему охлаждения стального элемента испытания 2 в примере 2.

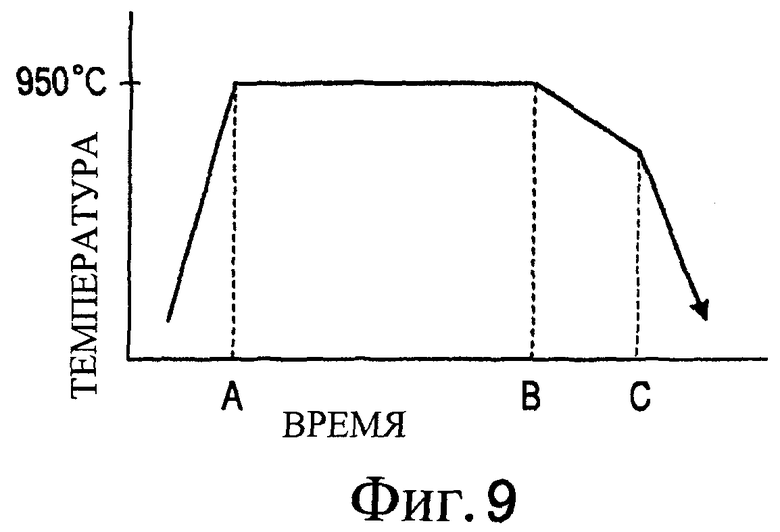

Фиг.9 представляет собой график, иллюстрирующий схему охлаждения стального элемента испытания 3 в примере 2.

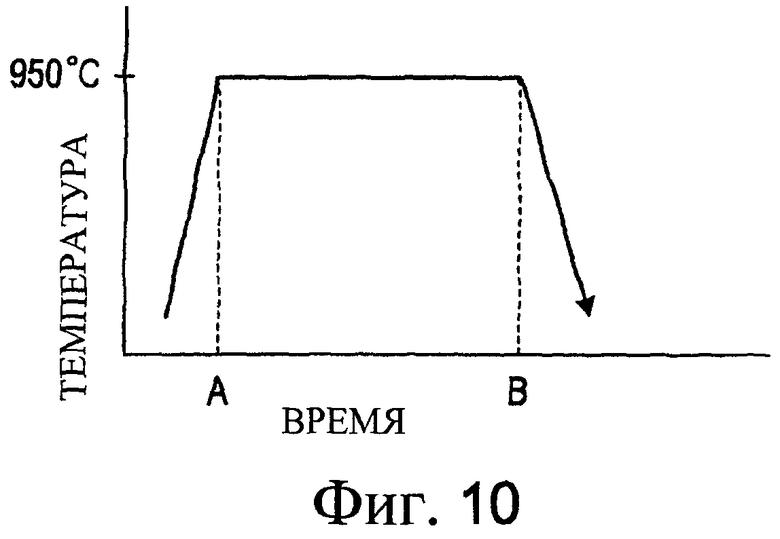

Фиг.10 представляет собой график, иллюстрирующий схему охлаждения стального элемента испытания 4 в примере 2.

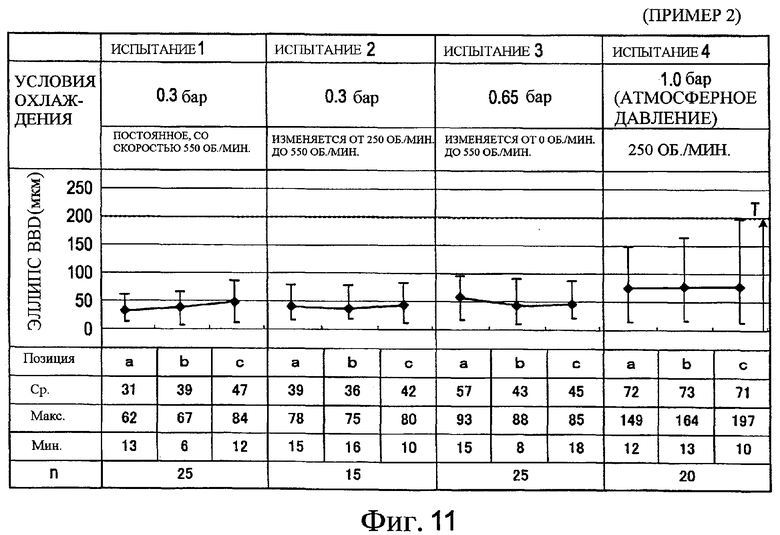

Фиг.11 иллюстрирует графики, показывающие результаты возникновения деформаций в примере 2.

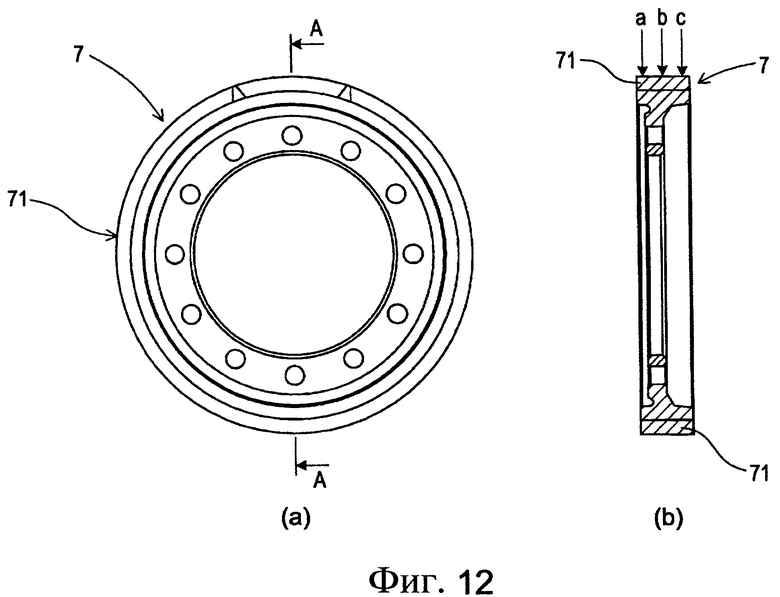

Фиг.12(а) представляет вид сверху стального элемента в примере 1, а фиг.12(b) представляет вид в поперечном разрезе стального элемента (вид в поперечном разрезе вдоль стрелок А-А на фиг.12(а)) в примере 3.

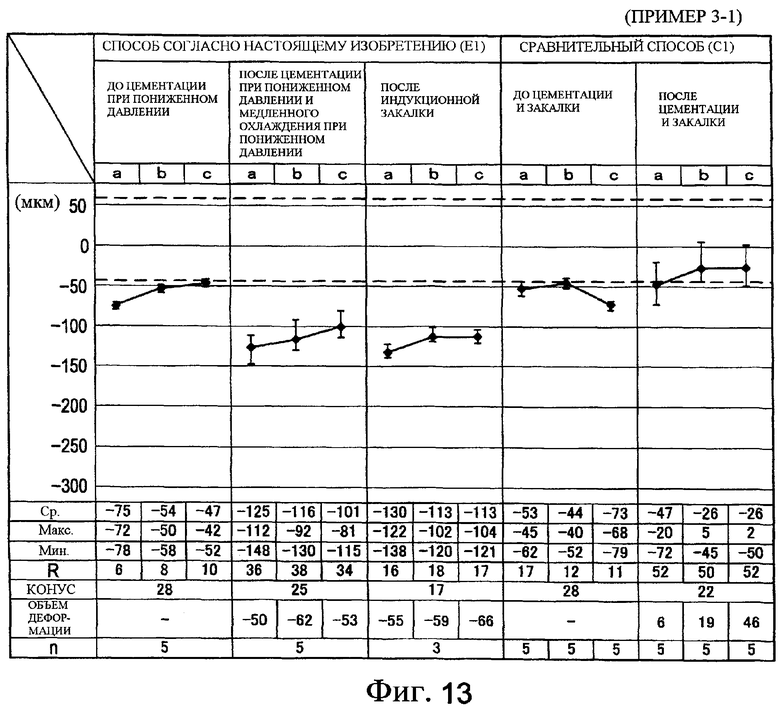

Фиг.13 иллюстрирует графики, показывающие результаты возникновения деформаций в образцах Е1 и С1 в примере 3.

Фиг.14 иллюстрирует графики, показывающие результаты возникновения деформаций в образцах Е3 и С1 в примере 3.

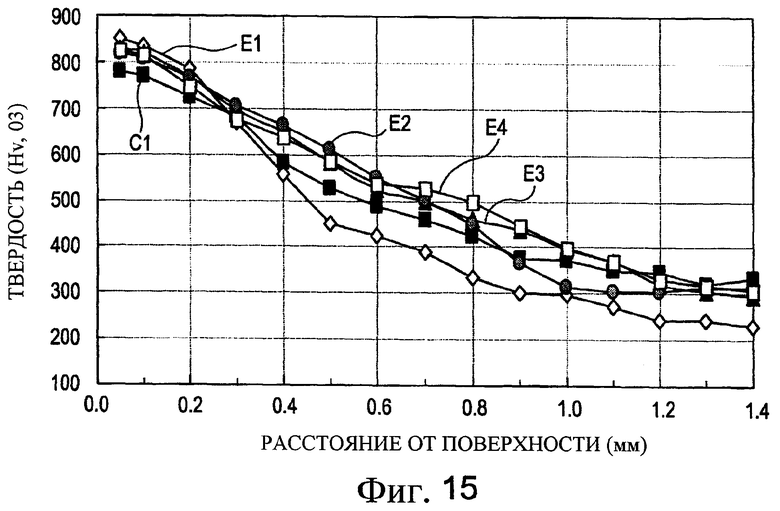

Фиг.15 представляет собой график, иллюстрирующий распределение твердости после цементации и упрочняющей закалки в примере 4.

Фиг.16 представляет собой график, иллюстрирующий конкретный пример схемы медленного охлаждения при пониженном давлении в примере 5.

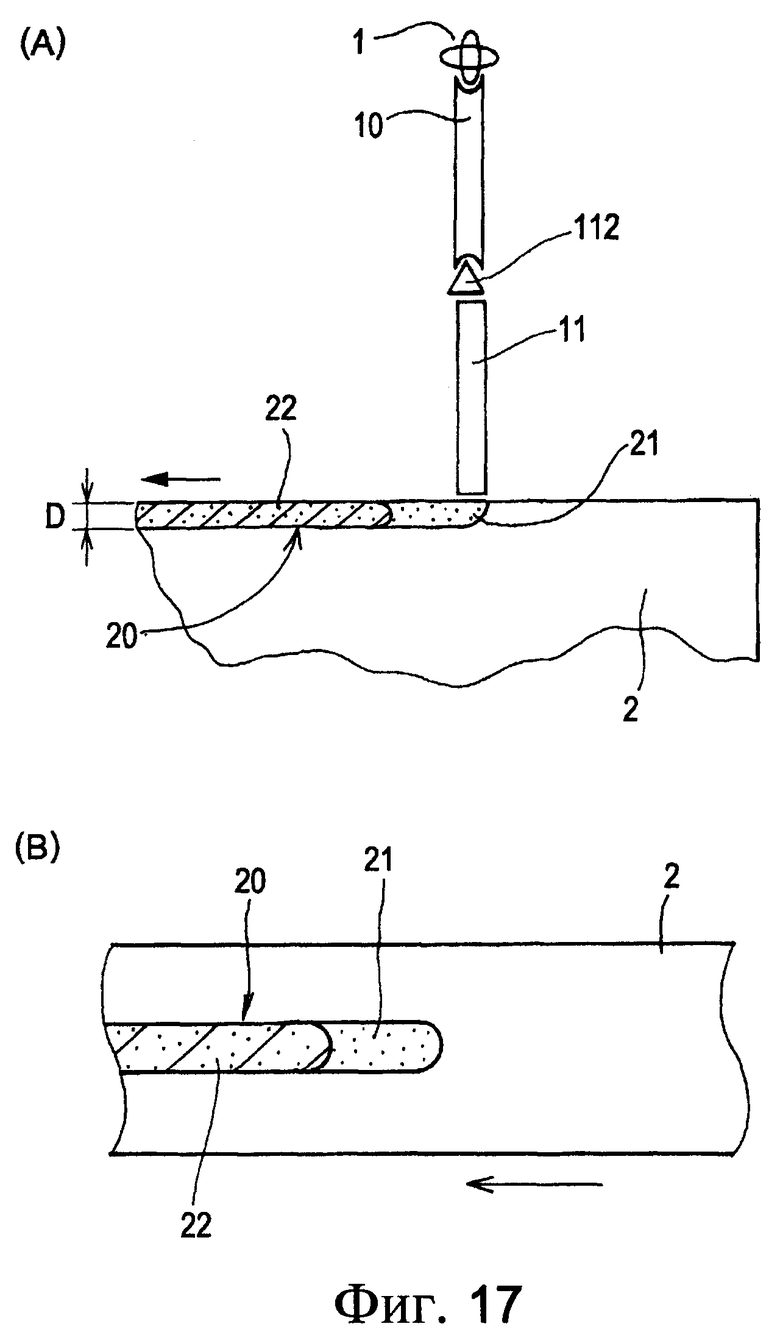

Фиг.17(А) представляет вид сбоку, иллюстрирующий состояние излучения луча энергии высокой плотности в примере 6, а Фиг.17(В) представляет вид сверху, иллюстрирующий такое состояние.

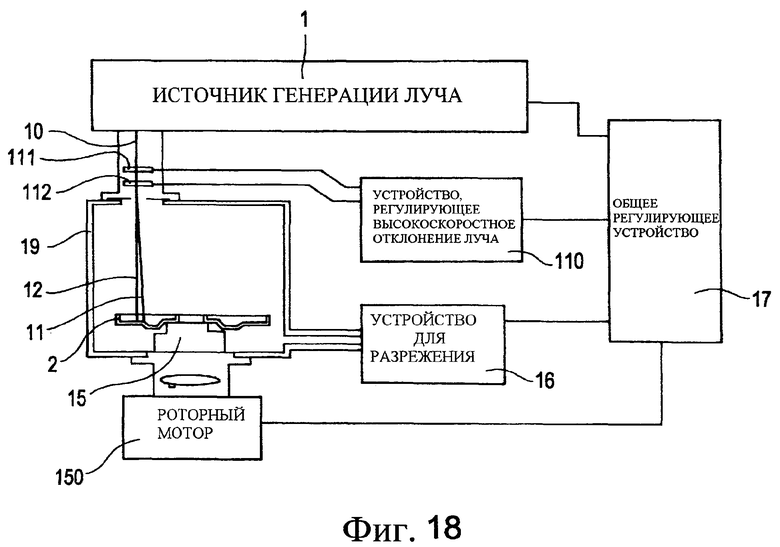

Фиг.18 представляет собой схематическую диаграмму устройства для термической обработки в примере 6.

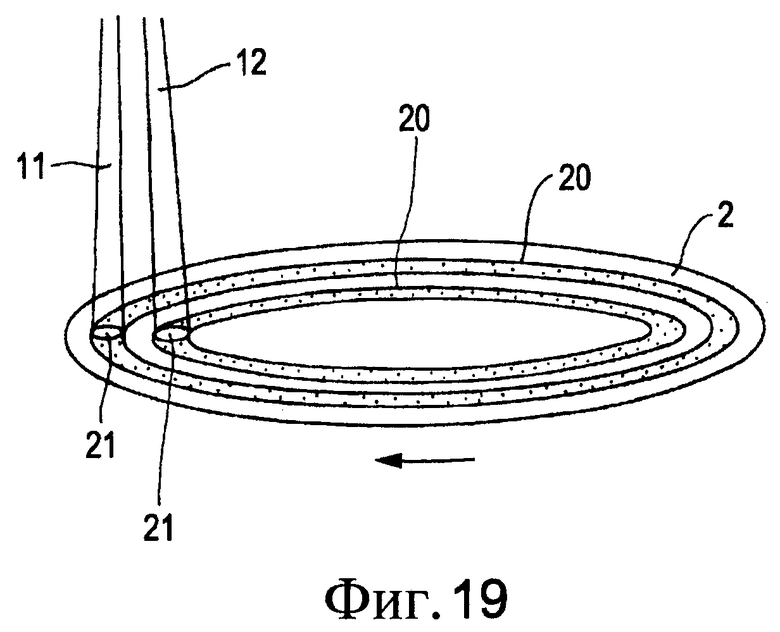

Фиг.19 представляет собой схематический вид, иллюстрирующий состояние излучения луча энергии высокой плотности в примере 6.

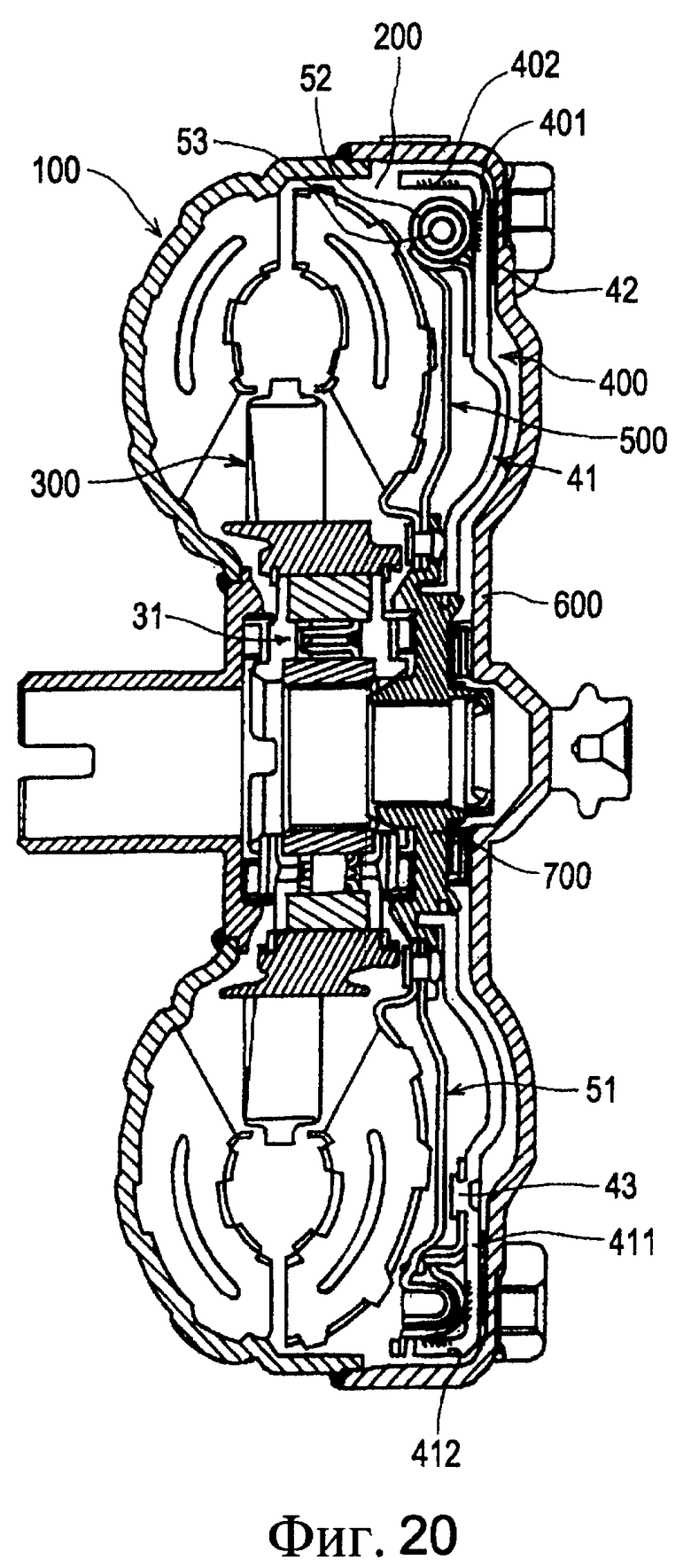

Фиг.20 представляет продольный вид в поперечном разрезе поршня муфты блокировки в примере 6.

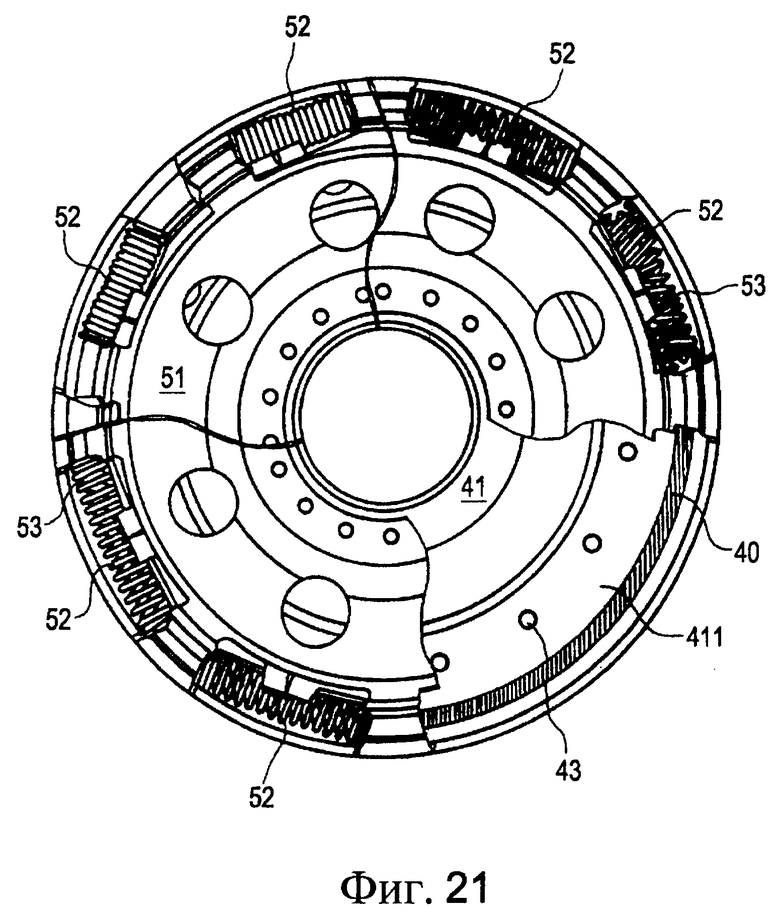

Фиг.21 представляет вид сверху поршня муфты блокировки в примере 6.

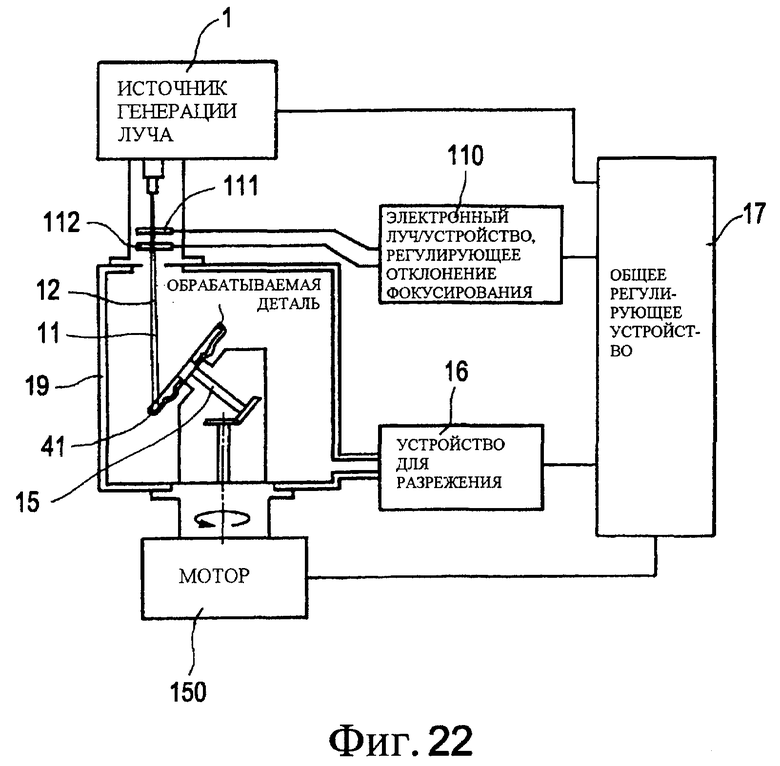

Фиг.22 представляет собой схематическую диаграмму устройства для термической обработки поршня муфты блокировки в примере 6.

Фиг.23 представляет вид, иллюстрирующий подвергаемый поверхностной обработке участок поршня муфты блокировки в примере 6.

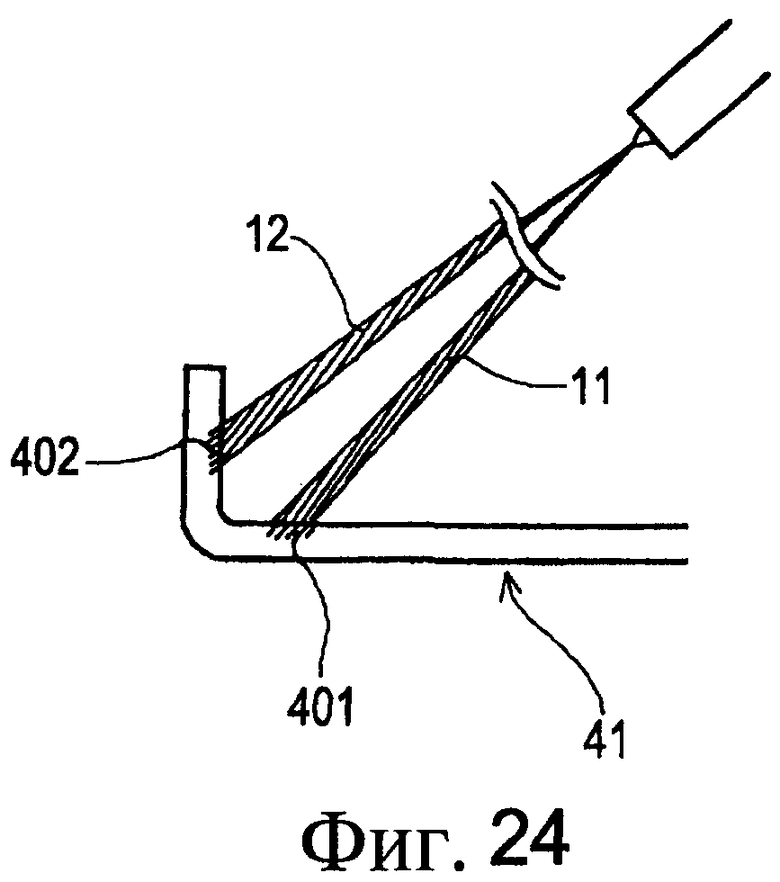

Фиг.24 представляет схематический вид, иллюстрирующий состояние излучения луча энергии высокой плотности в примере 6.

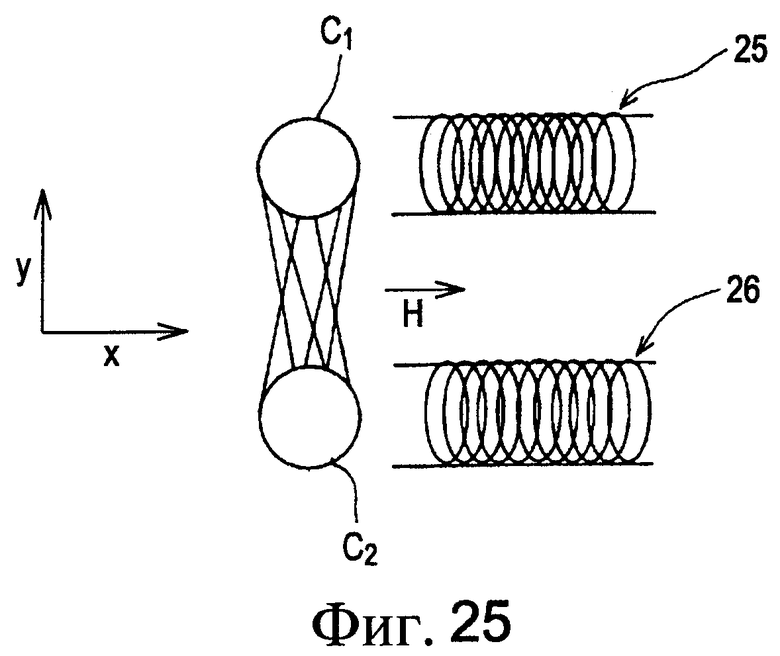

Фиг.25 представляет схематический вид, иллюстрирующий пример траектории излучающей части электронного луча в примере 6.

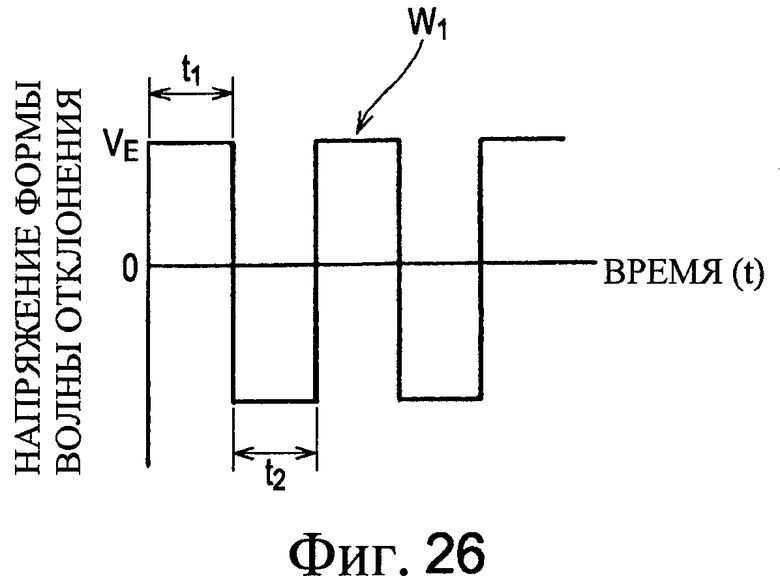

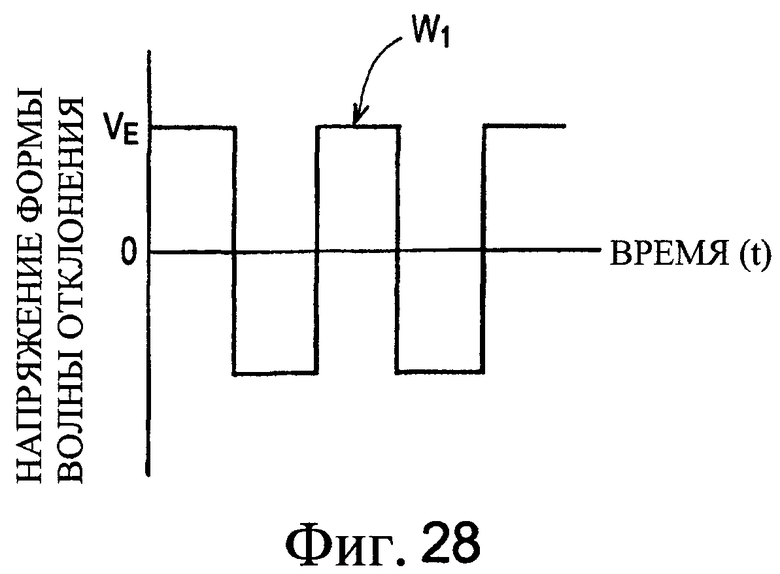

Фиг.26 представляет собой график, иллюстрирующий пример отклонения формы волны электронного луча в примере 6.

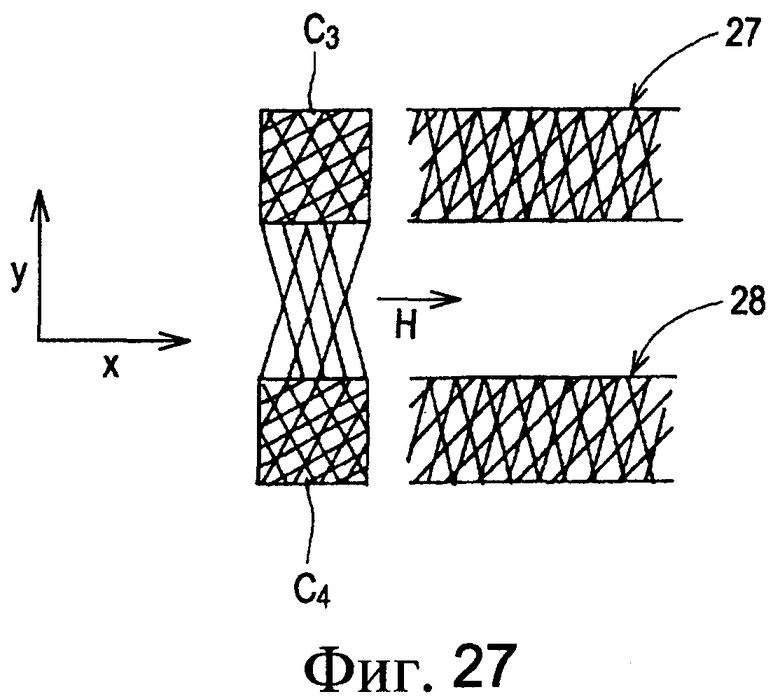

Фиг.27 представляет схематический вид, иллюстрирующий другой пример траектории излучающей части электронного луча в примере 6.

Фиг.28 представляет собой график, иллюстрирующий пример отклонения формы волны электронного луча в примере 6.

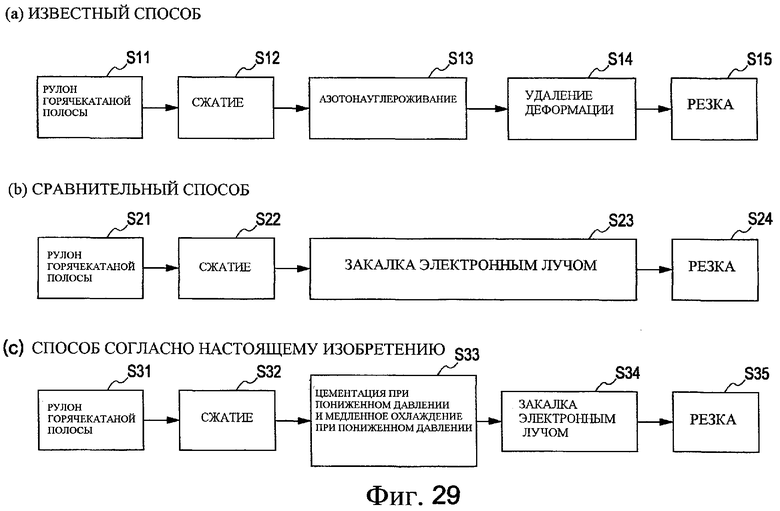

Фиг.29(а) представляет собой технологическую схему, иллюстрирующую известный способ в примере 7; Фиг.29(b) представляет собой технологическую схему, иллюстрирующую сравнительный способ в примере 7; а Фиг.29(с) представляет собой технологическую схему, иллюстрирующую способ согласно настоящему изобретению в примере 7.

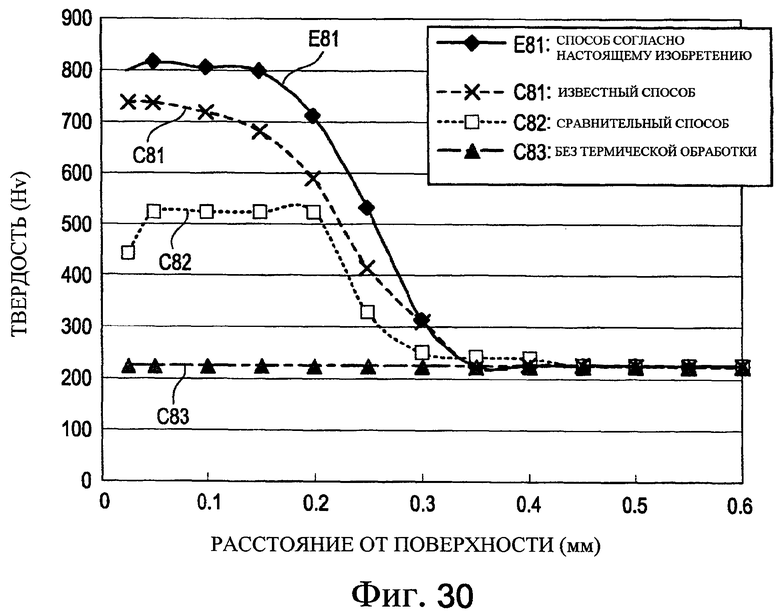

Фиг.30 представляет собой график, показывающий результаты измерения твердости в примере 7.

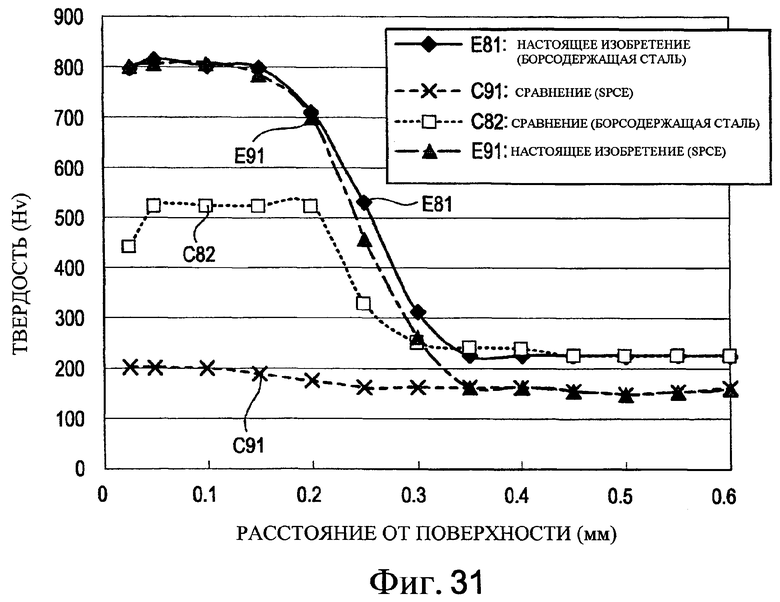

Фиг.31 представляет собой график, показывающий результаты измерения твердости в примере 8.

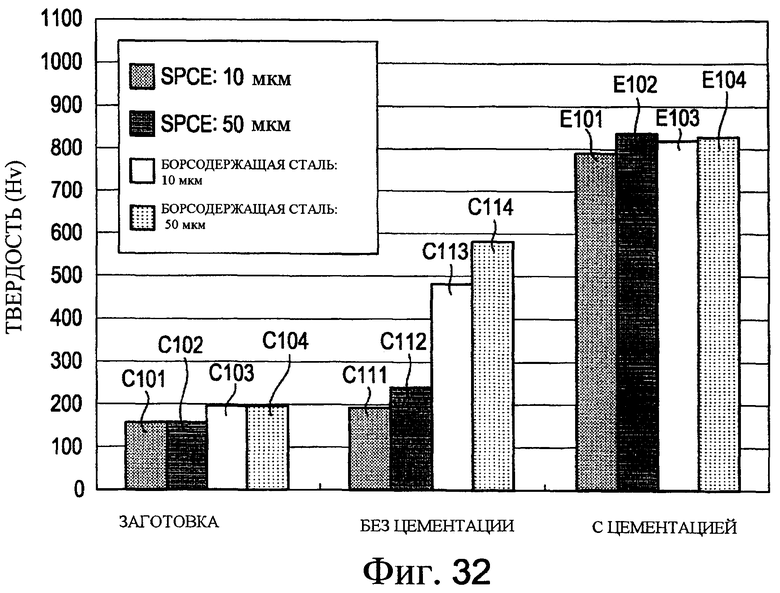

Фиг.32 представляет собой график, показывающий результаты измерения твердости в примере 9.

Предпочтительные варианты осуществления изобретения

Стадию цементации при пониженном давлении в настоящем изобретении предпочтительно осуществляют, нагревая стальной элемент до температуры аустенизации или выше при пониженном давлении, составляющем от 0,001 до 0,1 бар. Снижение давления во время цементации до величины, составляющей менее 0,001 бар, требует дополнительного использования дорогостоящего оборудования, необходимого для поддержания нужной степени разрежения. С другой стороны, в том случае, если давление превышает 0,1 бар, во время цементации может образовываться сажа, что порождает проблему неровности концентрации при цементации.

Примеры науглероживающего газа включают ацетилен, пропан, бутаны, метан, этилен и этан.

На стадии цементации при пониженном давлении может быть также осуществлена цементация до высокой концентрации, поверхностная концентрация при которой повышена по сравнению с концентрацией при нормальной цементации для осаждения соединения железа и углерода на поверхностный слой, или нитроцементация, в которой обработку азотированием осуществляют вместе с обработкой цементацией.

На стадии упрочняющей закалки нужную часть стального элемента предпочтительно нагревают до температуры аустенизации или выше при помощи энергии высокой плотности, а затем резко охлаждают. Т.е. поскольку использование энергии высокой плотности облегчает локальное нагревание, действие по предотвращению деформаций может быть заметно повышено по сравнению с вариантом, в котором нагревают весь стальной элемент.

Скорость охлаждения при резком охлаждении предпочтительно составляет от 200 до 2000°С/с. При скорости охлаждения, составляющей менее 200°С/с, удовлетворительный эффект закалки может быть не достигнут. С другой стороны, осуществление резкого охлаждения со скоростью более 200°С/с является затруднительным. В таком случае нагревание может быть осуществлено бесконтактным способом с высокой точностью при помощи индукционного нагревания, при этом эффективность способа также может быть повышена.

Для высокочастотного нагревания может быть использован известный способ.

При использовании высокочастотного нагревания резкое охлаждение предпочтительно осуществляют путем резкого охлаждения водой. При использовании высокочастотного нагревания с высокой точностью может быть нагрет не весь элемент, а его локальная часть. Соответственно, даже при последующем резком охлаждении с использованием воды, которая оказывает очень сильное охлаждающее действие, возникновение вызываемых резким охлаждением деформаций может быть сведено к минимуму. Более того, благодаря сильному закалочному действию в результате резкого охлаждения водой, может быть повышена способность к упрочнению, поэтому прочность закаленной части может быть повышена еще больше. Кроме того, достижение действия по повышению прочности может привести к упрощению обработки цементацией (сокращение времени обработки). Т.е. даже при уменьшении толщины науглероженного слоя может быть достигнута нужная прочность. В таком случае время, необходимое для всего процесса термической обработки, также может быть сокращено.

На стадии закалки нужную часть стального элемента предпочтительно нагревают излучением луча энергии высокой плотности, а затем резко охлаждают путем самоохлаждения. Лучи энергии высокой плотности, такие как электронные лучи и лазерные лучи, способны нагревать облучаемую верхнюю поверхность очень быстро. В результате ограничения нагреваемой части верхней поверхностью, когда подачу энергии завершают, прекращая излучение луча энергии высокой плотности или перемещая источник излучения и т.д., достаточное действие по резкому охлаждению может быть достигнуто путем самоохлаждения.

Луч энергии высокой плотности предпочтительно представляет собой электронный луч. В электронных лучах, например, мощность излучения, диаметр облучающего луча и площадь облучения могут быть легко изменены. Таким образом, высокоточное нагревание способно обеспечить высокую точность в установке нагреваемого участка.

Более того, использование электронного луча способно быстро расплавить облучаемую деталь. Поэтому на стадии закалки до точки плавления стального элемента или более высокой температуры предпочтительно нагревают только поверхностный слой путем облучения электронным лучом нужной части стального элемента таким образом, чтобы сформировать расплавленную часть. Затем расплавленную часть предпочтительно резко охлаждают до диапазона мартенситного превращения для получения мартенситной структуры, формируя в результате закаленный слой.

В данном случае закаленный слой предпочтительно имеет толщину 0,2 мм или менее. Если толщина превышает 0,2 мм, эффект самоохлаждения после плавления может быть снижен. С другой стороны, слишком тонкий закаленный слой может вызвать сокращение срока службы. Соответственно, толщина закаленного слоя предпочтительно составляет от 0,1 до 0,2 мм.

Стадию охлаждения при пониженном давлении стального элемента осуществляют при высокой температуре после стадии цементации при пониженном давлении, однако нет необходимости продолжать ее до завершения охлаждения. После понижения температуры по меньшей мере до температуры, оказывающей пренебрежительно малое влияние на возникновение деформаций, отсутствует необходимость проведения стадии охлаждения при пониженном давлении. Альтернативно охлаждение может быть осуществлено при атмосферном давлении, при котором пониженное давление сбрасывают, либо при повышенном давлении, при котором давление повышают до величины, превышающей атмосферное давление.

Во время стадии охлаждения при пониженном давлении такое давление может быть сброшено в ходе осуществления данной стадии либо условия перемешивания также могут быть изменены. С промышленной точки зрения условия предпочтительно изменяют таким образом, чтобы повысить эффективность охлаждения в низкотемпературном интервале, при котором возможность возникновения деформаций снижается.

Время завершения стадии охлаждения при пониженном давлении может регулироваться температурой стального элемента или длительностью охлаждения. Оптимальные условия для его продолжительности изменяются в соответствии с видом стального элемента, количеством стальных элементов, обрабатываемых в партии, видом охлаждающего газа, мощностью установки для перемешивания охлаждающего газа и т.п. Поэтому контрольные величины предпочтительно определяют на основании экспериментов, а продолжительность охлаждения определяют исходя из контрольных величин.

В том случае, когда время завершения стадии охлаждения при пониженном давлении определяется, например, температурой, данная стадия может быть завершена при понижении температуры до заранее заданной величины, составляющей 500°С или менее. При постепенном понижении температуры до величины, составляющей по меньшей мере 500°С, в условиях, при которых возникновение деформаций может быть подавлено, могут быть достигнуты вышеописанные преимущества.

Во время стадии охлаждения при пониженном давлении, даже при отсутствии перемешивания охлаждающего газа при пониженном давлении, эффект предотвращения деформаций выше, чем в том случае, когда охлаждающий газ находится при атмосферном давлении. Однако, более предпочтительно, удержание охлаждающего газа предотвращают соответствующим перемешиванием.

Т.е. стадию охлаждения при пониженном давлении предпочтительно осуществляют при перемешивании охлаждающего газа, в то время как давление охлаждающего газа понижают до величины ниже атмосферного давления. Следовательно, действие по предотвращению деформаций может быть усилено еще больше.

Стадию охлаждения при пониженном давлении предпочтительно осуществляют, начиная по меньшей мере со времени, до которого начинается структурное превращение стального элемента из-за охлаждения, до времени завершения всего структурного превращения. При охлаждении стального элемента от температуры, при которой стальной элемент находится в аустенитном состоянии, до комнатной температуры, всегда происходит структурное превращение, во время которого легко возникают деформации. В частности, когда условия охлаждения во время структурного превращения варьируются в зависимости от положения, это способствует возникновению деформаций. Поэтому структурное превращение стального элемента предпочтительно завершают во время стадии охлаждения при пониженном давлении.

Давление охлаждающего газа во время стадии охлаждения при пониженном давлении понижают предпочтительно до диапазона, составляющего от 0,1 до 0,65 бар. Для получения пониженного давления, составляющего менее 0,1 бар, необходимо использование весьма дорогостоящей установки для снижения давления. С другой стороны, в том случае, если давление превышает 0,65 бар, вышеупомянутые операции и преимущества, достигаемые благодаря снижению давления охлаждающего газа, уменьшаются.

Поэтому давление охлаждающего газа во время стадии охлаждения при пониженном давлении более предпочтительно составляет от 0,1 до 0,3 бар. В частности при снижении давления охлаждающего газа до 0,3 бар или менее, вышеупомянутое действие, получаемое благодаря снижению давления, может быть усилено.

На стадии охлаждения при пониженном давлении охлаждение может быть осуществлено в условиях, при которых скорость перемешивания охлаждающего газа повышают после того, как температура стального элемента понижается до точки превращения А1 или ниже. Поскольку такую стадию осуществляют при пониженном давлении, эффективность охлаждения ниже, чем в том случае, когда охлаждение осуществляют при атмосферном или более высоком давлении. Соответственно, после понижения температуры до точки превращения А1 или ниже, при которой температура стального элемента не влияет на возникновение деформаций, эффективность охлаждения может быть улучшена путем повышения скорости перемешивания охлаждающего газа, хотя такое улучшение может быть незначительным. В самом простом способе скорость перемешивания устанавливают на нулевой отметке или на минимальном уровне на первоначальном этапе стадии охлаждения при пониженном давлении, а затем повышают, после того как температура стального элемента снизится до точки превращения А1 или ниже. Соответственно, охлаждающая способность может быть улучшена после снижения температуры стального элемента до точки превращения А1 или ниже, таким образом сокращая общую продолжительность охлаждения. В таком случае скорость перемешивания может быть повышена быстро, однако предпочтительным является ее постепенное повышение.

На стадии охлаждения при пониженном давлении охлаждение также может быть осуществлено при условиях, при которых давление охлаждающего газа повышают после того, как температура стального элемента понижается до точки превращения А1 или ниже. В таком случае, после понижения температуры до точки превращения А1 или ниже, при которой температура стального элемента не влияет на возникновение деформаций, скорость перемешивания может быть повышена путем повышения давления охлаждающего газа, таким образом сокращая общую продолжительность охлаждения. Способ повышения давления охлаждающего газа может быть использован в сочетании со способом повышения скорости перемешивания.

Повышение давления во время стадии охлаждения при пониженном давлении осуществляют при диапазоне давления более низком, чем атмосферное давление. Давление может быть повышено мгновенно, однако предпочтительным является его постепенное повышение. Как упомянуто выше, после завершения стадии охлаждения при пониженном давлении, давление может быть повышено до атмосферного давления или выше.

Более того, на стадии охлаждения при пониженном давлении в качестве охлаждающего газа могут быть использованы различные виды охлаждающего газа, отличные от науглероживающего газа, используемого на стадии цементации при пониженном давлении. В частности, охлаждающий газ предпочтительно представляет собой газообразный азот (газообразный N2). В таком случае охлаждение может быть осуществлено при подавлении окисления стального элемента.

В соответствии с необходимым для стального элемента качеством в качестве охлаждающего газа могут быть использованы различные виды известного газа.

Стальной элемент предпочтительно состоит из не подвергнутой термической обработке стали, механическую прочность или твердость которой обеспечивают путем дисперсионного твердения карбонитрида ванадия или трансформационного упрочнения бейнитной структуры после стадии цементации при пониженном давлении и стадии охлаждения при пониженном давлении. Преимущества, обеспечиваемые применением способа термической обработки согласно настоящему изобретению, могут быть эффективно достигнуты при использовании так называемой не подвергнутой термической обработке стали.

Стальной элемент предпочтительно состоит из не подвергнутой термической обработке стали, твердость которой внутри элемента, куда не достигает цементация, повышается на величину от 50 до 150 Hv в расчете на твердость по Виккерсу после стадии цементации при пониженном давлении и стадии охлаждения при пониженном давлении. Т.е. в используемой не подвергнутой термической обработке стали разница между твердостью по Виккерсу стального элемента до стадии цементации при пониженном давлении и стадии охлаждения при пониженном давлении и твердостью по Виккерсу стального элемента после данных стадий предпочтительно составляет от 50 до 150 Hv. Использование такой не подвергнутой термической обработке стали способно легко обеспечить такую же или более высокую характеристику прочности, чем в том случае, когда известную сталь для цементации науглероживают и закаливают известным способом.

Конкретно, в качестве не подвергнутой термической обработке стали могут быть использованы марки стали, содержащие следующие химические компоненты.

А именно, используемые не подвергнутые термической обработке марки стали включают не подвергнутые термической обработке марки стали, содержащие в качестве химических элементов стального компонента: от 0,1% до 0,6% углерода (С), от 0,1% до 0,6% кремния (Si), от 0,5% до 3,0% марганца (Mn), от 0,1% до 2,0% хрома (Cr), от 0% до 0,3% молибдена (Мo), от 0% до 0,3% ванадия (V) и от 0% до 0,05% серы (S) в расчете на весовые проценты, при этом балансом служат железо (Fe) и неизбежные загрязняющие примеси (в дальнейшем называемые “базовые марки стали”).

Как указано выше, содержание С предпочтительно составляет от 0,1% до 0,6%. В том случае, если содержание С составляет менее 0,1%, образуется недостаточное количество карбонитрида. С другой стороны, в том случае, если содержание С превышает 0,6%, твердость очень высока, что вызывает проблему ухудшения технологичности резки.

Содержание Si составляет от 0,1% до 0,6%. Si оказывает действие по улучшению стойкости к точечной коррозии зубчатых передач путем улучшения стойкости к разупрочнению при отпуске закаленного слоя. В том случае, если содержание Si составляет менее 0,1%, данное действие оказывается недостаточным. С другой стороны, с целью предотвращения ухудшения способности к цементации, количество добавляемого Si предпочтительно снижают. С этой точки зрения содержание Si предпочтительно составляет 0,6% или менее.

Содержание Mn предпочтительно составляет от 0,5% до 3,0%. Mn представляет собой элемент, эффективно повышающий способность к упрочнению. Содержание Mn, составляющее 0,5% или более, способно обеспечить такое действие. С другой стороны, в том случае, если содержание Mn превышает 3,0%, в сердцевине образуется мартенситная структура, что способствует возникновению деформаций.

Содержание Cr предпочтительно составляет от 0,1% до 2,0%. В том случае, если содержание Cr составляет 0,1% или более, стойкость к разупрочнению при отпуске закаленного слоя может быть улучшена. С другой стороны, в том случае, если содержание Сr превышает 2,0%, может произойти ухудшение ударной вязкости из-за образования карбидов хрома.

Содержание Мo предпочтительно составляет от 0% до 0,3%. Добавление Мо не является существенным. Добавление Mo имеет то преимущество, что прочность закаленного слоя повышается, улучшая усталостную прочность при изгибе. Для того чтобы обеспечить такое действие, содержание Мо предпочтительно составляет 0,01% или более. С другой стороны, даже при добавлении Mo в количестве, превышающем 0,3%, происходит насыщение. Поэтому верхний предел содержания Мо предпочтительно составляет 0,3%.

Содержание V предпочтительно составляет от 0% до 0,3%. Добавление V не является существенным, однако добавление V способно обеспечить дисперсионное твердение карбонитрида или действие по трансформационному упрочнению бейнитной структуры с целью повышения прочности стали. Для получения такого действия добавление 0,01% V является необходимым. С другой стороны, даже если содержание V превышает 0,3%, происходит насыщение, и экономическая эффективность может быть снижена.

Содержание S предпочтительно составляет от 0% до 0,05%. Добавление S не является существенным, однако для повышения обрабатываемости S предпочтительно добавляют в количестве, составляющем 0,005% или более. Однако поскольку добавление S в количестве, составляющем более 0,05%, ухудшает ковкость, содержание S предпочтительно составляет 0,05% или менее.

Более предпочтительные не подвергнутые термической обработке марки стали включают не подвергнутые термической обработке марки стали, содержащие в качестве химических элементов стали: от 0,22% до 0,26% С, от 0,15% до 0,35% Si, от 1,40% до 1,60% Mn, от 0,40% до 0,60% Cr, от 0% до 0,3% Мo, от 0% до 0,3% V и от 0% до 0,05% S в расчете на весовые проценты, при этом балансом служат Fe и неизбежные загрязняющие примеси.

Более того, также могут быть предпочтительно использованы не подвергнутые термической обработке марки стали, содержащие в качестве химических элементов стального компонента: от 0,11% до 0,15% С, от 0,15% до 0,35% Si, от 2,10% до 2,30% Mn, от 0,90% до 1,10% Cr, от 0% до 0,3% Мo, от 0% до 0,3% V и от 0% до 0,05% S в расчете на весовые проценты, при этом балансом служат Fe и неизбежные загрязняющие примеси.

Более того, также могут быть использованы не подвергнутые термической обработке марки стали, содержащие в качестве химических элементов стального компонента: от 0,2% до 0,3% С, от 0,2% до 0,6% Si, от 1,4% до 2,0% Mn, от 0,2% до 0,6% Cr, от 0% до 0,4% Мo, от 0,05% до 0,25% V и от 0% до 0,05% S в расчете на весовые проценты, при этом балансом служат Fe и неизбежные загрязняющие примеси.

Кроме того, также могут быть предпочтительно использованы не подвергнутые термической обработке марки стали, содержащие в качестве химических элементов стального компонента: от 0,2% до 0,3% С, от 0,4% до 0,6% Si, от 1,4% до 2,0% Mn, от 0,4% до 0,6% Cr, от 0% до 0,1% Мo, от 0,05% до 0,25% V и от 0% до 0,05% S в расчете на весовые проценты, при этом балансом служат Fe и неизбежные загрязняющие примеси.

Кроме того, также могут быть предпочтительно использованы не подвергнутые термической обработке марки стали, содержащие в качестве химических элементов стального компонента: от 0,2% до 0,3% С, от 0,4% до 0,6% Si, от 1,4% до 2,0% Mn, от 0,4% до 0,6% Cr, от 0,3% до 0,4% Мo, от 0,05% до 0,25% V и от 0% до 0,05% S в расчете на весовые проценты, при этом балансом служат Fe и неизбежные загрязняющие примеси.

Такие не подвергнутые термической обработке марки стали представляют собой марки стали, в которых химические компоненты вышеописанных базовых марок стали дополнительно ограничены таким образом, что действия, получаемые в результате добавления отдельных элементов, проявляются более специфически.

Т.е. содержание С дополнительно ограничивают до диапазона, составляющего от 0,22% до 0,26%, от 0,11% до 0,15% или от 0,2% до 0,3%. Путем ограничения содержания С до одного из приведенных диапазонов может быть более надежно обеспечена прочность сердцевины и более надежно предотвращены снижения ударной вязкости и обрабатываемости.

Содержание Si более предпочтительно ограничивают до диапазона, составляющего от 0,15% до 0,35%, от 0,2% до 0,6% или даже от 0,4% до 0,6%. Путем ограничения содержания Si до одного из приведенных диапазонов может быть более надежно улучшена стойкость к разупрочнению при отпуске закаленного слоя и более надежно предотвращено ухудшение способности к цементации.

Содержание Mn более предпочтительно ограничивают до диапазона, составляющего от 1,40% до 1,60%, от 2,10% до 2,30% или от 1,4% до 2,0%. Путем ограничения содержания Mn до одного из приведенных диапазонов могут быть более надежно улучшены способность к упрочнению и стойкость к разупрочнению при отпуске, а формирование мартенситной структуры может быть более надежно предотвращено.

Содержание Cr предпочтительно ограничивают до диапазона, составляющего от 0,40% до 0,60%, от 0,90% до 1,00%, от 0,2% до 0,6% или даже от 0,4% до 0,6%. Путем ограничения содержания Cr до одного из приведенных диапазонов могут быть более надежно улучшены способность к упрочнению и стойкость к разупрочнению при отпуске, а ухудшение ударной вязкости из-за образования карбидов хрома может быть более надежно предотвращено.

Содержание Мо предпочтительно ограничивают до диапазона, составляющего от 0% до 0,3%, даже от 0% до 0,1% или от 0,3% до 0,4%. Путем ограничения содержания Мо до одного из приведенных диапазонов может быть дополнительно предотвращено снижение экономической эффективности.

Содержание V предпочтительно ограничивают до диапазона, составляющего от 0,01% до 0,3% или даже от 0,05% до 0,25%. Путем ограничения содержания V до одного из приведенных диапазонов может быть обеспечено надежное действие по формированию тонкой структуры.

Вместо вышеописанных не подвергнутых термической обработке марок стали, например, могут быть также использованы марки стали, стандартизованные JIS, такие как S15C, S20C, S35C, S45C, SCM415, SCM420, SCM440, SCr415, SCr420, SCr440 и SNCM220C, используемые в качестве марок стали для деталей машин и станков.

Вышеописанный способ термической обработки является особенно эффективным при использовании стального элемента в качестве детали приводной системы автомобилей. Примеры детали приводной системы автомобилей включают зубчатые передачи, кольцеобразные детали и другие части автоматической трансмиссии. Такие детали должны иметь как локальную высокопрочностную характеристику, так и высокую точность размеров. Соответственно, применение описанного высокоэффективного способа термической обработки позволяет осуществлять рационализацию технологического процесса, снижение стоимости и улучшение качества изделий.

Стальной элемент может представлять собой поршень муфты блокировки, устанавливаемый вместе с пружинами в устройстве муфты блокировки в гидротрансформаторе. Поршень муфты блокировки включает дискообразную деталь в виде плоской плиты и выступающую деталь, выдающуюся из детали в виде плоской плиты в осевом направлении. Закаленный слой для предотвращения истирания, вызываемого скольжением детали в виде плоской пластины и выступающей детали по пружинам, может быть сформирован на детали в виде плоской пластины и выступающей детали путем осуществления стадии закалки.

Закаленный слой может быть сформирован на нужных местах поршня муфты блокировки путем осуществления вышеописанной стадии цементации при пониженном давлении и медленной стадии охлаждения при пониженном давлении, а затем локального осуществления стадии закалки. Т.е. получаемый поршень муфты блокировки включает закаленный слой на детали в виде плоской пластины и выступающей детали. Как следствие, поршень муфты блокировки имеет скользящую деталь, имеющую высокую стойкость к истиранию и длительный срок службы. Более того, поскольку участки, отличные от закаленного слоя, не превращаются в мартенсит, такие участки имеют удовлетворительную обрабатываемость. Соответственно, поршень муфты блокировки, получаемый согласно настоящему изобретению, представляет собой элемент, локально включающий стойкие к истиранию участки, а также имеющий высокую обрабатываемость.

Более того, закаленный слой, получаемый на поршне муфты блокировки, имеет очень небольшую толщину, при этом энергия высокой плотности оказывает отрицательное воздействие на участки, отличные от участков поверхностной обработки (закаленный слой). Следовательно, внешние размеры поршня муфты блокировки могут соблюдаться с высокой точностью. Следовательно, поршень муфты блокировки может быть установлен в гидротрансформаторе без осуществления дополнительной стадии удаления деформаций, таким образом, производственная стоимость гидротрансформатора также может быть снижена.

Как описано выше, электронный луч наиболее предпочтительно используют в виде энергии высокой плотности, поскольку участки термической обработки могут быть точно отрегулированы.

В стальном элементе, получаемом путем осуществления термической обработки в соответствии со способом термической обработки стального элемента согласно настоящему изобретению, остаточное напряжение верхней поверхности может представлять собой сжимающее остаточное напряжение в диапазоне, составляющем от 200 до 1500 МПа. Например, путем осуществления высокочастотного нагревания с последующим резким охлаждением водой может быть достигнуто высокое сжимающее остаточное напряжение в вышеприведенном диапазоне, которое выше напряжения, получаемого в результате известной обработки цементацией и закалкой. Благодаря такому высокому сжимающему остаточному напряжению в диапазоне от 200 до 1500 МПа, может быть улучшена усталостная прочность при изгибе и т.п. по сравнению с показателями, полученными известными способами.

ПРИМЕРЫ

ПРИМЕР 1

Способ термической обработки стального элемента согласно примеру настоящего изобретения описан ниже со ссылкой на фиг.1-6.

Данный пример включает осуществление способа термической обработки согласно настоящему изобретению (способ согласно настоящему изобретению) и, для сравнения, известного способа цементации и закалки (сравнительный способ) с использованием кольцеобразного стального элемента 8 (кольцевое зубчатое колесо), являющегося частью автоматической трансмиссии, с оценкой возникновения деформаций и подобного. Как проиллюстрировано на фиг.3, стальной элемент включает ножку зуба 81, расположенную на внутренней периферической поверхности цилиндрического основного корпуса 80. Ножка зуба в стальном элементе 8 имеет высокую твердость, при этом очень важной является округлость элемента.

Вначале, как показано на фиг.1, приведено сравнение схемы нагревания А в способе согласно настоящему изобретению со схемой нагревания В в сравнительном способе. На данной фигуре абсцисса представляет время, а ордината представляет температуру, при этом температуры стального элемента во время термической обработки представлены в виде схем нагревания А и В.

Как показано на схеме нагревания А на данной фигуре, в способе согласно настоящему изобретению температуру повышают до 950°С, т.е. температуры цементации, а затем температуру поддерживают на уровне 950°С в течение 49 минут для осуществления стадии цементации а1 при пониженном давлении; затем температуру понижают до 150°С или ниже в течение 40 минут при пониженном давлении для осуществления стадии охлаждения а2 при пониженном давлении; и температуру вновь быстро повышают до 950°С, то есть температуры закалки, при помощи высокочастотного нагревания, а затем проводят резкое охлаждение водой, осуществляя стадию а3 индукционной закалки.

И наоборот, как показано на схеме нагревания В на данной фигуре, в сравнительном способе температуру повышают до 950°С, т.е. температуры цементации, а затем температуру поддерживают на уровне 950°С в течение 220 минут для осуществления нормальной стадии цементации b1; а затем температуру поддерживают на уровне 850°С, т.е. температуры закалки, после чего проводят закалку в масле, осуществляя стадию b2 закалки. В сравнительном способе после промывания также осуществляют стадию b3, включающую смывание закалочной среды (масло), приставшей во время закалки в масле, и стадию отпуска b4 для получения удовлетворительной ударной вязкости закаленного резким охлаждением слоя, при этом температуру во время осуществления данных стадий несколько повышают. Оценку деформаций, прочности и остаточного напряжения, описываемую ниже, осуществляют с использованием образцов, полученных после стадии b4 отпуска.

Устройство 5 для термической обработки, используемое в способе согласно настоящему изобретению, и устройство 9 для цементации и закалки, используемое в сравнительном способе, вкратце описаны ниже.

Как показано на фиг.2а, устройство 5 для термической обработки, используемое в способе согласно настоящему изобретению, включает бак 51 для предварительного промывания стальных элементов перед обработкой цементацией и закалкой; установку 52 для цементации при пониженном давлении и медленного охлаждения, оборудованную нагревательной камерой 521, камерой цементации при пониженном давлении 522 и камерой охлаждения при пониженном давлении 523; устройство 53 для индукционной закалки; и магнитный дефектоскоп 54 для выявления дефектов.

Как показано на фиг.2b, устройство 9 для цементации и закалки, используемое в сравнительном способе, включает бак 91 для предварительного промывания стальных элементов перед обработкой цементацией и закалкой; длинную печь 92 для цементации, оборудованную печью для цементации 921, предназначенную для нагревания, цементации и диффузии, и бак 922 для закалки в масле; бак 93 для последующего промывания стальных элементов после обработки цементацией и закалкой; и печь 94 для отпуска, предназначенную для обработки отпуском.

Обработку цементацией и закалкой стального элемента 8 осуществляют при помощи вышеописанных устройств, после чего сравнивают прочность, результаты возникновения деформаций и результаты возникновения остаточных напряжений.

Как показано на схеме нагревания А на фиг.1, в способе согласно настоящему изобретению стадия а1 цементации при пониженном давлении включает цементацию стального элемента в науглероживающем газе при пониженном давлении, стадия а2 охлаждения при пониженном давлении включает охлаждение стального элемента после стадии цементации при пониженном давлении в охлаждающем газе, давление которого меньше атмосферного давления, и стадия а3 индукционной закалки включает нагревание нужной части охлажденного стального элемента, а затем резкое охлаждение водой стального элемента.

На стадии а1 цементации при пониженном давлении термическую обработку осуществляют при температуре 950°С в течение 49 минут в виде цементационной и диффузной обработки. На данной стадии степень разрежения в камере для цементации составляет 0,001 бар, а науглероживающий газ представляет собой ацетилен. На стадии а2 охлаждения при пониженном давлении охлаждающий газ представляет собой азот (N2), степень вакуума составляет 0,2 бар, при этом охлаждающий газ перемешивают. Во время стадии охлаждения при пониженном давлении температуру снижают с температуры аустенизации или выше сразу же после обработки цементацией до температуры, составляющей 150°С или ниже, со скоростью охлаждения, составляющей 10°С/мин. На стадии а3 индукционной закалки ножку зуба 81, представляющую собой внутреннюю периферическую часть стального элемента 8, нагревают с использованием высокочастотного нагревания до температуры, составляющей 950°С, после чего стальной элемент 8 подвергают резкому охлаждению водой путем ее разбрызгивания. Скорость охлаждения при резком охлаждении водой составляет 268°С/с.

Как показано на схеме нагревания В на фиг.1, в сравнительном способе температуру повышают до 950°С, т.е. температуры цементации, а затем температуру поддерживают на уровне 950°С в течение 220 минут для осуществления нормальной стадии цементации b1; а затем температуру поддерживают на уровне 850°С, т.е. температуры закалки, после чего проводят закалку в масле, осуществляя стадию b2 закалки. В данном сравнительном примере стадию последующего промывания осуществляют после стадии b2 закалки, а стадию отпуска b4 осуществляют после стадии b3 последующего промывания.

В вышеописанном сравнительном способе в качестве заготовки используют сталь SCM420 (JIS), подходящую для цементации. В способе согласно настоящему изобретению вместо подходящей для цементации SCM420 (JIS) в качестве заготовки используют не подвергнутую термической обработке сталь, содержащую в качестве химических элементов: от 0,22% до 0,26% С, от 0,15% до 0,35% Si, от 1,40% до 1,60% Mn, от 0,40% до 0,60% Cr, от 0% до 0,3% Мo, от 0% до 0,3% V и от 0% до 0,05% S в расчете на весовые проценты, при этом балансом служат Fe и неизбежные загрязняющие примеси. Более конкретно, в качестве заготовки используют не подвергнутую термической обработке сталь (образец Е1), содержащую 0,23% С, 0,22% Si, 1,45% Mn, 0,46% Cr, 0,17% Мo, 0,09% V и 0,016% S в расчете на весовые проценты, при этом балансом служат Fe и неизбежные загрязняющие примеси.

Связь между твердостью по Виккерсу (Hv) и расстоянием от поверхности нижней части 815 (фиг.3) зубчатого колеса определяют при помощи стального элемента, полученного после обработки цементацией и закалкой, с целью оценки прочности. Результаты измерения представлены на фиг.4. На данной фигуре абсцисса представляет расстояние (мм) от поверхности, а ордината представляет твердость по Виккерсу (Hv). Результаты измерения стального элемента, обработанного способом согласно настоящему изобретению, обозначены как Е1, а результаты измерения стального элемента, обработанного сравнительным способом, обозначены как С1.

Как следует из данной фигуры, по мере того, как место измерения смещается вниз, твердость стального элемента, полученного способом согласно настоящему изобретению (Е1), несколько ниже твердости, полученной после обработки сравнительным способом (С1). Однако на верхней поверхности твердость стального элемента, полученного способом согласно настоящему изобретению, выше твердости, полученной после обработки сравнительным способом. Приведенные результаты показывают, что применение способа согласно настоящему изобретению обеспечивает высокую степень термической обработки, такую же или превосходящую известный способ.

В способе согласно настоящему изобретению (Е1) при использовании такого же материала, подходящего для обработки цементацией, как и в известном способе (С1), прочность может быть снижена из-за уменьшения глубины цементации, соответствующей существенному сокращению времени цементации. Однако проблема, связанная с прочностью, может быть устранена путем замены используемого материала и использования резкого гашения водой. Внутренняя прочность может быть повышена до такого же уровня, как и прочность известных изделий, путем улучшения компонентов заготовки.

Размеры стальных элементов после обработки цементацией и закалкой измеряют с целью сравнения объема деформации.

Осуществляют два вида линейных и угловых измерений, т.е. “BBD” и “BBD эллипс”. “BBD” представляет собой измерение, проводимое следующим образом. Как показано на фиг.3, стальные шарики 88, имеющие заранее установленный диаметр, располагают таким образом, чтобы они находились в контакте с углублениями ножки зуба 81, и измеряют внутренний диаметр между внешними слоями стальных шариков 88. Такое измерение осуществляют по окружности и в трех позициях (позиция а, позиция b и позиция с на фиг.3(b)), расположенных в осевом направлении. Выводят средние (Ave), максимальные (Max) и минимальные (Min) величины полученных результатов.

Затем разницу между максимальными и минимальными значениями вышеупомянутых “BBD” в каждой позиции измерения в осевом направлении рассчитывают как “BBD эллипс (μм)”. Подобным образом рассчитывают его средние (Ave), максимальные (Max) и минимальные (Min) величины.

На фиг.5 представлены результаты измерения “BBD” и “BBD эллипса”. В левых колонках фигуры в качестве результатов способа согласно настоящему изобретению представлены результаты измерений в три различных момента времени, а именно: до цементации при пониженном давлении, после цементации при пониженном давлении и охлаждения при пониженном давлении, а также после индукционной закалки. В правых колонках фигуры в качестве результатов сравнительного способа представлены результаты измерений в двух различных моментах времени, а именно: до цементации и закалки и после цементации и закалки. Что касается обозначений в каждой колонке, отложены максимальное, минимальное и среднее значения в каждой позиции, начиная слева, в таком порядке: позиция а, позиция b и позиция с на фиг.3(b), при этом максимальное и минимальное значения вертикально соединены толстой линией. Средние значения трех позиций соединены тонкой линией.

Как очевидно из данной фигуры, применение способа согласно настоящему изобретению способно предотвратить возникновение деформаций после каждой закалки. Полученные результаты также показывают, что действие по предотвращению возникновения деформаций достигается благодаря медленному охлаждению при пониженном давлении после цементации при пониженном давлении.

И, наоборот, в сравнительном примере в результате обработки цементацией и закалкой возникают сильные деформации.

После этого остаточные напряжения стальных элементов после обработки цементацией и закалкой измеряют и сравнивают. На фиг.6 представлены результаты измерений. На данной фигуре абсцисса представляет расстояние от поверхности дна 815, а ордината представляет остаточное напряжение, в котором растяжение представлено плюсом, а сжатие представлено минусом.

Согласно полученным результатам, при осуществлении способа согласно настоящему изобретению (Е1) сжимающее остаточное напряжение действует, по меньшей мере начиная с верхней поверхности. И, напротив, при осуществлении сравнительного способа (С1) растягивающее остаточное напряжение действует на верхнюю поверхность. В том случае, если остаточное напряжение на верхней поверхности представляет собой растягивающее напряжение, могут возникнуть различные проблемы. Поэтому необходимо облегчить растягивающее остаточное напряжение, осуществляя, например, термическую обработку или обработку модификацией поверхности. Соответственно, преимущество способа согласно настоящему изобретению заключается также в том, что отсутствует необходимость осуществления специальной обработки для улучшения действия такого остаточного напряжения.

ПРИМЕР 2

В данном примере, касающемся стадии охлаждения при пониженном давлении в примере 1, дополнительно осуществляют несколько видов способа (испытания 1-3) для исследования возникновения деформаций.

Испытание 1:

как показано на фиг.7, обработку цементацией осуществляют путем нагревания стальных элементов до температуры 950°С, представляющей собой температуру аустенизации, или выше, а затем стальные элементы охлаждают до температуры 150°С или ниже.

На фиг.7 представлена температурная история стальных элементов, на которых абсцисса представляет время, а ордината представляет температуру (такими же являются и описанные ниже фиг.8-10). В процессе термической обработки период от точки А до точки В на фигуре представляет собой период термической обработки, а период от точки В и после нее представляет собой период охлаждения. В испытании 1 осуществляют охлаждение при пониженном давлении, при котором стальные элементы охлаждают в состоянии, в котором давление охлаждающего газа снижают до величины ниже атмосферного давления от начала до конца охлаждения.

Что касается условий охлаждения при пониженном давлении, то в качестве охлаждающего газа используют N2, давление снижают и постоянно поддерживают на уровне, составляющем 0,3 бар, осуществляя также перемешивание охлаждающего газа. Для обеспечения нужных условий используют скорость перемешивания, получаемую в результате постоянной работы вентилятора мешалки, размещенного в установке, используемой для охлаждения с номинальной скоростью, составляющей 550 об/мин.

Испытание 2:

как показано на фиг.8, в испытании 2 осуществляют охлаждение при пониженном давлении, при котором стальные элементы охлаждают в состоянии, в котором давление охлаждающего газа снижают до величины ниже атмосферного давления от начала до конца охлаждения. Однако подробные условия отличаются от условий, используемых в испытании 1. Что касается условий охлаждения при пониженном давлении, то в качестве охлаждающего газа используют N2, при этом давление снижают и постоянно поддерживают на уровне, составляющем 0,3 бар, как и в испытании 1. Однако условия скорости перемешивания изменяют следующим образом. Во-первых, установка для охлаждения работает во время снижения числа оборотов вентилятора мешалки до постоянной скорости, составляющей 250 об/мин, а через 15 минут (точка С на фиг.8) число оборотов доводят до постоянной скорости, составляющей 550 об/мин. Остальные условия такие же, как и в испытании 1.

Испытание 3:

как показано на фиг.9, в испытании 3 осуществляют охлаждение при пониженном давлении, при котором стальные элементы охлаждают в состоянии, при котором давление охлаждающего газа снижают до величины ниже атмосферного давления от начала до конца охлаждения. Однако подробные условия отличаются от условий, используемых в испытании 1. Т.е. что касается условий охлаждения при пониженном давлении, в качестве охлаждающего газа используют N2, и давление снижают и постоянно поддерживают на уровне, составляющем 0,65 бар. Кроме того, на начальном этапе перемешивания охлаждающего газа не осуществляют, а через 15 минут (точка С на фиг.9) число оборотов доводят до постоянной скорости, составляющей 550 об/мин. Остальные условия такие же, как и в испытании 1.

Испытание 4 (сравнительное испытание):

как показано на фиг.10, в испытании 4 осуществляют охлаждение, при котором стальные элементы охлаждают в состоянии, при котором давление охлаждающего газа представляет собой атмосферное давление от начала до конца охлаждения. Т.е. что касается условий охлаждения, давление охлаждающего газа постоянно поддерживают на уровне, составляющем 1,0 бар (атмосферное давление). Что касается условий перемешивания, число оборотов вентилятора мешалки снижают до постоянной скорости, составляющей 250 об/мин, что ниже номинальной скорости. Условия до термической обработки такие же, как и в испытании 1.

К нескольким кольцевым зубчатым колесам, т.е. стальным элементам 8, применяют способы охлаждения, описанные выше в испытаниях 1-3 и в испытании 4. Для сравнения объема возникновения деформаций измеряют их размеры.

Как показано на фиг.3, кольцевое зубчатое колесо 8, обработанное согласно данному примеру, включает ножку зуба 81, находящуюся во внутренней периферической поверхности кольцеобразного основного массива 80. В кольцевом зубчатом колесе 8 округлость является очень важной. Соответственно, размеры BBD измеряют по окружности в трех позициях (позиция а, позиция b и позиция с на фиг.3(b)), расположенных в осевом направлении. Разницу между максимальным и минимальным значением размеров BBD в каждой позиции измерения рассчитывают как “BBD эллипс (мкм/μм)”. Измерение BBD осуществляют следующим образом. Как показано на фиг.3, стальные шарики 88, имеющие заранее установленный диаметр, располагают таким образом, чтобы они находились в контакте с углублениями ножки зуба 81, и измеряют внутренний диаметр между внешними слоями стальных шариков 88. Такому измерению эллипса BBD подвергают все обработанные стальные элементы. Рассчитывают средние (Ave), максимальные (Max) и минимальные (Min) величины полученных результатов измерения эллипса BBD, численные значения и графики которых представлены на фиг.11. Количество (n) обработанных в каждом испытании стальных элементов составляет от 10 до 25.

Как очевидно из фиг.11, величина эллипса BBD во всех испытаниях оказалась меньше, чем в испытании 4 (сравнительное испытание). Полученные результаты показывают, что действие по предотвращению деформаций в испытаниях 1-3 является очень сильным.

ПРИМЕР 3

Как показано на фиг.12, в данном примере деформацию оценивают таким же образом, как и в примере 1, с использованием кольцеобразного стального элемента 7 (дифференциальное кольцевое зубчатое колесо), имеющего ножку зуба 71, расположенную во внутренней периферической поверхности кольцеобразного основного массива 70. Стальной элемент 7 также используют в качестве детали автоматической трансмиссии автомобилей.

Способ согласно настоящему изобретению и сравнительный способ, осуществленные в данном примере, такие же, как и в примере 1. Что касается материала заготовки, в способе согласно настоящему изобретению используют образец Е1 в примере 1 и образец Е3 в описываемом ниже примере 3. Образец С1 в примере 1 используют в сравнительном способе.

Чтобы определить деформацию, измеряют “OBD” в трех позициях (позиция а, позиция b и позиция с) в осевом направлении стального элемента 7. “OBD” представляет собой размер, измеряемый следующим образом. Стальные шарики, имеющие заранее установленный диаметр, размещают в каждой позиции в осевом направлении таким образом, чтобы они находились в контакте с углублениями ножки зуба 71, и измеряют наружный диаметр между внешними слоями стальных шариков. Такое измерение осуществляют в четырех позициях в круговом направлении, и в качестве оценочной величины используют среднее значение. Рассчитывают средние (Ave), максимальные (Max) и минимальные (Min) величины полученных результатов измерений ОBD, численные значения и графики которых представлены на фиг.13 и 14.

На фиг.13 представлены результаты использования образца Е1 в способе согласно настоящему изобретению и результаты использования образца С1 в сравнительном способе. На фиг.14 представлены результаты использования образца Е3 в способе согласно настоящему изобретению, а также результаты использования образца С1 в сравнительном способе, как и на фиг.13.

В способе согласно настоящему изобретению оценку осуществляют в трех различных моментах времени, а именно: до цементации при пониженном давлении, после цементации при пониженном давлении и охлаждения при пониженном давлении, а также после индукционной закалки. В сравнительном способе оценку осуществляют в двух различных моментах времени, а именно: до цементации и закалки и после цементации и закалки. Кроме того, в стадии способа согласно настоящему изобретению скорость резкого охлаждения составляет 1420°С/с.

Как очевидно из фиг.13 и 14, применение способа согласно настоящему изобретению способно предотвратить возникновение деформаций даже после закалки.

И, напротив, при использовании сравнительного способа, в результате обработки цементацией и закалкой возникает сильная деформация.

ПРИМЕР 4

В данном примере способ согласно настоящему изобретению осуществляют с использованием зубчатых колес (фиг.3), изготовленных из нескольких видов заготовок (образцы Е2-Е4), содержащих различные химические компоненты, вместо заготовки (пример Е1) в примере 1.

Образец Е2 состоит из не подвергнутой термической обработке стали, содержащей в качестве химических элементов: от 0,11% до 0,15% С, от 0,15% до 0,35% Si, от 2,10% до 2,30% Mn, от 0,90% до 1,10% Cr, от 0% до 0,3% Мo, от 0% до 0,3% V и от 0% до 0,05% S в расчете на весовые проценты, при этом балансом служат Fe и неизбежные загрязняющие примеси. Более конкретно, образец Е2 состоит из не подвергнутой термической обработке стали, содержащей 0,13% С, 0,24% Si, 2,20% Mn, 1,00% Cr, 0,18% Мo, 0,07% V и 0,018% S в расчете на весовые проценты, при этом балансом служат Fe и неизбежные загрязняющие примеси.

Образец Е3 состоит из разработанной стали, содержащей в своем составе от 0,2% до 0,3% С, от 0,4% до 0,6% Si, от 1,4% до 2,0% Mn, от 0,4% до 0,6% Cr, от 0% до 0,1% Мo, от 0,05% до 0,25% V и от 0% до 0,5% S в расчете на весовые проценты, при этом балансом служат Fe и неизбежные загрязняющие примеси. Более конкретно, образец Е3 состоит из разработанной стали, содержащей 0,24% С, 0,5% Si, 1,8% Mn, 0,5% Cr, 0,03% Мo, 0,12% V и 0,016% S в расчете на весовые проценты, при этом балансом служат Fe и неизбежные загрязняющие примеси.

Образец Е4 состоит из разработанной стали, содержащей в качестве химических компонентов: от 0,2% до 0,3% С, от 0,4% до 0,6% Si, от 1,4% до 2,0% Mn, от 0,4% до 0,6% Cr, от 0,3% до 0,4% Мo, от 0,05% до 0,25% V и от 0% до 0,5% S в расчете на весовые проценты, при этом балансом служат Fe и неизбежные загрязняющие примеси. Более конкретно, образец Е4 состоит из разработанной стали, содержащей 0,24% С, 0,5% Si, 1,4% Mn, 0,5% Cr, 0,37% Мo, 0,12% V и 0,016% S в расчете на весовые проценты, при этом балансом служат Fe и неизбежные загрязняющие примеси.

Твердость по Виккерсу (Hv) зубчатых колес (стальных элементов), полученных после обработки цементацией и закалкой, измеряют согласно описанию, приведенному в примере 1, определяя связь между твердостью и расстоянием от поверхности нижней части 815 зубчатых колес.

Результаты измерения представлены на фиг.15. На данной фигуре абсцисса представляет расстояние (мм) от поверхности, а ордината представляет твердость по Виккерсу (Hv). Результаты измерения зубчатого колеса, изготовленного из образца Е2, обозначены Е2, а результаты измерения зубчатого колеса, изготовленного из образца Е3, обозначены Е3. Для сравнения на данной фигуре также представлены результаты измерения образца Е1, который является примером согласно данному изобретению, а также результаты измерения образца С1 согласно сравнительному примеру в примере 1.

Как очевидно из данной фигуры, даже при замене материала на образцы Е2, Е3 и Е4 при использовании способа согласно настоящему изобретению может быть получен высокий уровень свойств после термической обработки, такой же или превосходящий известный способ.

ПРИМЕР 5

Как показано на фиг.16, в данном примере приведено описание примера схемы медленного охлаждения при пониженном давлении, которая может быть использована в качестве стадии а2 медленного охлаждения при пониженном давлении, описанной в примере 1.

На фиг.16 абсцисса представляет время, первая ордината представляет количество оборотов (а) охлаждающего вентилятора, вторая ордината представляет температуру (b) обрабатываемой детали, а третья ордината представляет давление (с) охлаждающего газа.

Как показано на фигуре, в данном примере во время первой стадии охлаждения Р31 медленное охлаждение при пониженном давлении осуществляют при небольшом числе оборотов охлаждающего вентилятора, а давление охлаждающего газа снижают до величины существенно ниже атмосферного давления.

Затем во время второй стадии охлаждения Р32 число оборотов охлаждающего вентилятора устанавливают на уровне, несколько более высоком, чем во время первой стадии охлаждения Р31, хотя и на существенно более низком, чем номинальная частота вращения. Более того, давление охлаждающего газа также устанавливают на уровне, несколько более высоком, чем во время первой стадии охлаждения Р31, хотя и на более низком, чем атмосферное давление.

Таким образом, медленное охлаждение при пониженном давлении осуществляют так, чтобы охлаждающая способность была несколько выше такой же способности во время первой стадии охлаждения Р31. В данном примере процесс формируют таким образом, чтобы температура обрабатываемой детали достигла так называемой точки трансформации А1 во время такой второй стадии охлаждения Р32.

Затем во время третьей стадии охлаждения Р33 охлаждение осуществляют в условиях быстрого охлаждения, при которых количество оборотов охлаждающего вентилятора и давление охлаждающего газа существенно повышают.

Как описано выше, на первой стадии охлаждения Р31, на которой температура обрабатываемой детали является наивысшей, возникновение деформаций из-за охлаждения может быть надежно предотвращено путем осуществления медленного охлаждения при пониженном давлении, при котором давление охлаждающего газа и скорость циркуляции (количество оборотов охлаждающего вентилятора) снижены. После этого на второй стадии охлаждения Р32, на которой обрабатываемую деталь охлаждают до некоторой степени, возможность возникновения деформаций из-за охлаждения снижается. Соответственно, несмотря на то что охлаждающая способность несколько снижается, условия для медленного охлаждения при пониженном давлении поддерживают таким образом, чтобы предотвратить возникновение деформаций, вызванных структурной трансформацией, происходящей тогда, когда температура проходит через точку трансформации А1 стали. Соответственно, деформации, возникающие в момент прохождения температуры через точку трансформации А1, могут быть сведены к минимуму. Затем на третьей стадии охлаждения Р33 охлаждающая способность может быть максимизирована путем повышения давления охлаждающего газа и скорости циркуляции.

ПРИМЕР 6

В данном примере способ термической обработки дискообразного стального элемента, такого как поршень муфты блокировки для гидротрансформатора, описан со ссылкой на фиг.17-28.

Термическая обработка стального элемента в данном примере имеет, по существу, такой же профиль, как и профиль, представленный на фиг.1(а), однако, в строгом смысле, температура нагревания на стадии закалки является другой. Конкретно в данном примере стальной элемент нагревают до температуры, составляющей 950°С и представляющей собой температуру цементации, после чего температуру поддерживают на уровне 950°С в течение 49 минут для осуществления стадии цементации при пониженном давлении. Затем температуру понижают до 150°С или ниже в течение 40 минут при пониженном давлении, осуществляя стадию охлаждения при пониженном давлении. Данные стадии такие же, как и в примере 1. Затем осуществляют закалку электронным лучом следующим образом. Электронный луч, используемый в качестве луча высокой плотности, направляют на желаемую часть стального элемента таким образом, что до точки плавления или более высокой температуры нагревается только поверхностный слой, формируя тем самым расплавленную часть. Затем расплавленную часть подвергают резкому охлаждению до диапазона мартенситной трансформации для получения мартенситной структуры, формируя в результате закаленный слой.

Вначале приведено описание вышеупомянутой стадии закалки с использованием электронного луча.

Как показано на фиг.17, поверхностный слой стального элемента 2 нагревают с очень высокой скоростью, составляющей 7500°С/с или более, для получения расплавленной части 21. Соответственно, сразу же формируется расплавленная часть 21, находящаяся в расплавленном состоянии при температуре плавления Mp или более высокой температуре. В данном случае период времени от начала излучения луча энергии высокой плотности до формирования расплавленной части 21 является очень коротким и составляет 0,2 секунды. Глубина расплавленной части составляет 1/4 или менее от толщины стального элемента 2. Ее регулирование осуществляют путем контроля излучаемой мощности луча энергии высокой плотности и схемы излучения.

Затем расплавленную часть 21 охлаждают с очень высокой скоростью охлаждения, составляющей 600°С/с или более, сразу же формируя расплавленную часть 21, не поддерживая высокотемпературное состояние. В данном примере удельная скорость охлаждения составляет 1600°С/с.

Соответственно, расплавленная часть 21 немедленно затвердевает и временно приобретает гомогенную аустенитную структуру. Затем при дальнейшем охлаждении данную часть охлаждают до мартенситного диапазона, формируя мартенситную структуру 22.

Как показано на фиг.17, стадию закалки электронным лучом осуществляют, частично облучая лучом энергии высокой плотности (электронный луч) 11 обрабатываемый участок 20 поверхности стального элемента 2. Т.е. луч энергии высокой плотности 10 исходит из источника для получения лучей энергии высокой плотности, превращается в луч энергии высокой плотности 11, имеющий оптимальную схему облучения при помощи отражающей линзы 112. Затем лучом энергии высокой плотности 11 направляют на стальной элемент 2.

С другой стороны, как показано на фиг.17, стальной элемент 2 движется в направлении, показанном стрелкой на фигурах, с постоянной скоростью. Обрабатываемый участок 20 поверхности быстро нагревают излучением луча энергии высокой плотности 11, формируя расплавленную часть 21. Завершив облучение лучом энергии высокой плотности 11 в результате движения стального элемента 2, расплавленную часть 21 подвергают резкому охлаждению путем самоохлаждения.

Соответственно, на стальном элементе 2 непрерывно формируется часть с поверхностным слоем, имеющим мартенситную структуру 22 с высокой твердостью.

Как описано выше, согласно данному примеру только поверхностный слой стального элемента 2 может быть быстро нагрет для формирования расплавленного состояния, а затем сразу же подвергнут резкому охлаждению. Следовательно, поскольку теплопроводность на участках, отличных от обрабатываемого участка 20 поверхности стального элемента 2, является невысокой, возникновение тепловых деформаций может быть снижено и получен устойчивый эффект самоохлаждения.

В частности, в данном примере, поскольку расплавленная часть 21 формируется только на поверхностном слое, глубина которого составляет 1/4 или менее от толщины стального элемента 2, самоохлаждение может происходить со скоростью, составляющей 600°С/с или более. Соответственно, может быть достигнута указанная скорость охлаждения, существенно превышающая критическую скорость охлаждения для мартенситного превращения, тем самым надежно предотвращая дефекты, возникающие во время закалки.

Кроме того, согласно данному примеру, продолжительность обработки может быть заметно снижена по сравнению с известными вышеупомянутыми способами, поэтому эффективность производства также может быть повышена.

Более того, поскольку стадию цементации при пониженном давлении осуществляют до вышеописанной стадии закалки электронным лучом, закаленный слой, имеющий очень высокую твердость, может быть получен вместе с таким действием цементации.

Ниже вкратце описано специальное устройство, используемое для вышеописанного нагревания электронным лучом и т.п.

Как показано на фиг.18 и 19, нагревание электронным лучом при термической обработке может быть осуществлено путем непрерывного облучения лучами 10 и 12 энергии высокой плотности, например, двух кольцеобразных участков 20 обрабатываемой поверхности (фиг.17 и 18) стального элемента 2, во время вращения стального элемента 2.

Стальной элемент 2, представляющий собой обрабатываемую деталь, имеет форму блюдца (форма диска), подобную форме поршня муфты блокировки, который является частью гидротрансформатора. Соответственно, кольцеобразные участки 20 поверхности могут быть обработаны в двух местах в результате одной операции.

Как показано на фиг.18, устройство для термической обработки включает камеру 19 для обработки, в которую помещают стальной элемент 2, вырабатывающий лучи источник 1 для подачи лучей 11 и 12 энергии высокой плотности в камеру для обработки 12, фокусирующую линзу 111 и отражающую линзу 112, регулирующие, например, схему облучения лучом 10 энергии высокой плотности, исходящим из источника 1 для получения луча.

Устройство для термической обработки также включает установку для откачки 16, предназначенную для снижения давления в камере для обработки 19, и контролирующую отражение высокоскоростную установку 110 для регулирования фокусирующей линзы 111 и отражающей линзы 112. Регулируя фокусирующую линзу 111 и отражающую линзу 112, устанавливают распределение лучей 11 и 12 энергии высокой плотности, облучающих стальной элемент 2, их мощность и схему облучения.

Такие установки регулируются общей контрольной установкой 17. Под камерой 19 для обработки установлен роторный мотор 150 для вращения загрузочного стола 15 для стального элемента 2.

При осуществлении закалки электронным лучом с использованием устройства для термической обработки вначале приводят в движение роторный мотор 150 для вращения стального элемента 2 в направлении, показанном стрелкой на фиг.19. Кроме того, давление снижают при помощи установки для откачки таким образом, чтобы внутренняя часть камеры 19 для обработки находилась в вакуумном состоянии.

Затем, как показано на фиг.18 и 19, стальной элемент 2 одновременно облучают лучами 11 и 12 энергии высокой плотности. Такие лучи 11 и 12 энергии высокой плотности относительно перемещаются по стальному элементу 2 с постоянной скоростью.

Соответственно, как показано на фиг.19, участки, облученные лучами 11 и 12 энергии высокой плотности, превращаются в расплавленные участки 21 и после этого приобретают мартенситную структуру. Следовательно, два подвергнутых термической обработке кольцеобразных участка 20 получают закаленный слой. Как упомянуто выше, такой закаленный слой имеет очень высокую твердость, благодаря дополнительному эффекту осуществленной ранее стадии цементации при пониженном давлении.

Ниже приведено более подробное описание примера, в котором вышеописанной стадии закалки с использованием электронного луча в качестве луча энергии высокой плотности подвергают поршень муфты блокировки 41.

Как показано на фиг.20 и 21, гидротрансформатор, используемый в качестве системы передачи энергии автомобилей и т.д., включает рабочее колесо насоса 100, турбинное рабочее колесо 200, образующее тор вместе с рабочим колесом насоса 100, статор 300, поршневое устройство муфты блокировки 400 и демпферное устройство 500.

В гидротрансформаторе вращение двигателя, предаваемое через коленчатый вал (не показано), передается на переднюю крышку 600, а затем на прикрепленное к ней рабочее колесо насоса 100. При вращении рабочего колеса 100 масло в торе под действием центробежной силы вращается на периферии вала и циркулирует между рабочим колесом насоса 100, турбинным рабочим колесом 200 и статором 300.

При работе, например, статора 300 (в котором односторонняя муфта, обеспечивающая одностороннее вращение, установлена в боковой части внутренней периферии), расположенного между рабочим колесом насоса 100 и турбинным рабочим колесом 200, когда разница в скорости вращения между рабочим колесом насоса 100 и турбинным рабочим колесом 200 является большой сразу же после начала вращения рабочего колеса насоса 100, например, при начале движения транспортного средства, гидротрансформатор выполняет функции гидротрансформатора, усиливая силовой привод. С другой стороны, при повышении скорости вращения турбинного рабочего колеса 200 и небольшой разнице в скорости вращения между рабочим колесом насоса 100 и турбинным рабочим колесом 200, гидротрансформатор играет роль простой гидромуфты.

Как описано выше, гидротрансформатор включает в себя устройство муфты блокировки 400. Такой узел муфты блокировки устанавливают для повышения эффективности расхода топлива и т.п. Конкретно, когда транспортное средство начинает движение и достигает установленной скорости, поршень муфты блокировки 41 устройства муфты блокировки 400 заводится путем включения подачи масла клапаном реле с магнитной фиксацией (не показано) и продвигается в осевом направлении, входя в контакт с передней крышкой 600 через фрикционный элемент 4. Соответственно, поскольку вращение двигателя передается на входную ось механизма изменения скоростей без прохождения через гидротрансформатор, эффективность расхода топлива может быть повышена.