Изобретение относится к сборочным операциям при помощи штамповки, в частности к сборке стержневых элементов с пластинчатыми с заданным натягом.

Известен способ сборки стержневых элементов с пластинчатыми элементами (например, валика с пластинами цепи), заключающийся в установке пластинчатого элемента на специальное фиксирующее пластину приспособление, в котором пробиты отверстия для стержневого элемента. См. технологический процесс №ЗАО «Станко-цепь» на 16 листах. Затем стержневой элемент, отцентрированный относительно отверстия в пластинчатом элементе, с заданным усилием впрессовывают в отверстие пластинчатого элемента. При этом в зависимости от диаметра отверстия в пластинчатом элементе и диаметра стержневого элемента обеспечивают заданный натяг между ними.

Известен более совершенный способ сборки (соединения двух элементов пластинчатого и стержневого - прототип см. патент РФ №2021061 «Способ изготовления и сборки рабочих деталей вырубного штампа» от 09.01.1992 года М.кл. B21D 37/20. Сущность изобретения: для осуществления способа изготавливают матрицу в соответствии с конфигурацией получаемой детали, термически упрочняют и закрепляют на плите штампа. Для пуансона берут заготовку больше размеров матрицы на 0,3-0,5 мм и прошивают рабочую часть пуансона по окну матрицы, определяя этой операцией по диаметру матрицы диаметр части пуансона, контактирующего с ней, после чего его пуансон удаляют из матрицы и термически упрочняют. Далее матрицу с пуансоном фиксируют без зазора и скрепляют с плитами штампа. Рабочую поверхность пуансона подвергают химическому травлению в растворе кислоты. Технический результат - повышение точности и производительности изготовления рабочих деталей штампа.

К недостаткам известного способа можно отнести ограниченные технологические возможности, заключающиеся в использовании технологии изготовления пуансонов разборного (отдельно выполненных пуансона и матрицы) штампового инструмента.

Технической задачей настоящего изобретения является устранение недостатков прототипа, в частности упрощение технологии сборки и повышение технологических возможностей при создании способа сборки неразборного соединения, стержень - вал, например, при производстве втулочно-роликовых пластинчатых цепей различных размеров.

Поставленная техническая задача достигается тем, что сборку осуществляют при помощи матрицедержателя с матрицей, промежуточной вставки с гнездом для пластинчатого без отверстия элемента и съемника с направляющей втулкой, при этом, по крайней мере, один стержневой элемент устанавливают в направляющую втулку съемника, а пластинчатый, без отверстия элемент, устанавливают в ориентированное по отношению к стержневому элементу гнездо промежуточный вставки, после чего стержневой элемент перемещают к пластинчатому без отверстия элементу при помощи бойка и путем пробивки пластинчатого элемента торцом стержневого элемента осуществляют внедрение стержневого элемента в пластинчатый элемент и сборку элементов с заданным натягом за счет выполнения зазора между профилем стержневого элемента и рабочим отверстием матрицы, равным от 0,1 до 1,0 мм.

Твердость стержневого элемента выполнена равной 40-65 ед. HRC.

Зазор между стержневым элементом и направляющей втулкой выполнен равным 0,05-0,2 мм.

Прочность (твердость) пластинчатого элемента выполнена равной 0,2-0,7 прочности стержневого элемента.

Заданную величину внедрения стержневого элемента в пластинчатый выполняют настройкой высоты торца бойка, находящегося в нижней точке при опускании ползуна пресса.

Установку пластинчатого элемента в гнездо матрицы по отношению к вертикально установленному стержневому элементу осуществляют под заданным углом сборки от 45 градусов по периметру от плоскости пластинчатого элемента.

Новизной предложенного способа является осуществление сборки при помощи матрицедержателя с матрицей, промежуточной вставки с гнездом для пластинчатого без отверстия элемента и съемника с направляющей втулкой, при этом, по крайней мере, один стержневой элемент устанавливают в направляющую втулку съемника, а пластинчатый, без отверстия элемент, устанавливают в ориентированное по отношению к стержневому элементу гнездо промежуточный вставки, после чего стержневой элемент перемещают к пластинчатому без отверстия элементу при помощи бойка и путем пробивки пластинчатого элемента торцом стержневого элемента осуществляют внедрение стержневого элемента в пластинчатый элемент и сборку элементов с заданным натягом за счет выполнения зазора между профилем стержневого элемента и рабочим отверстием матрицы, равным от 0,1 до 1,0 мм, в зависимости от толщины пластинчатого элемента.

Указанные отличительные признаки предложенного способа сборки являются промышленно выполнимыми, неочевидными, направлены на достижение поставленной изобретением технической задачи. Так, операция пробития закаленным стержневым элементом пластинчатого элемента позволяет ликвидировать ранее выполнявшуюся операцию пробивки отверстий в пластинчатом элементе, удаление образующихся при этом мелких и острых заусенцев, расклепывание стержневого элемента по его торцам за счет выполнения зазора, заданного между профилем стержневого элемента и рабочим отверстием матрицы, равным от 0,1 до 1,0 мм, в зависимости от толщины пластинчатого элемента. Этим обеспечивается сборка с заданным натягом жесткого неразборного соединения стержневого элемента с пластинчатым.

Признаки выполнения твердости стержневого элемента, равной 40-65 ед. HRC, зазора между стержневым элементом и направляющей втулкой, равным 0,05-0,2 мм, прочности (твердости) пластинчатого элемента, равной 0,2-0,7 прочности стержневого элемента, внедрение на заданную величину стержневого элемента в пластинчатый настройкой высоты торца бойка, находящегося в нижней точке при опускании ползуна пресса - являются признаками дополнительными, способствующими достижению поставленной изобретением технической задачи. Появляется возможность прочной, быстрой и качественной сборки без окисления металла в месте контакта собираемых элементов, установленных под углом друг к другу, а следовательно, появляется возможность получения сложнопрофильных сборочных узлов, выполняющих различные функции в производственных процессах.

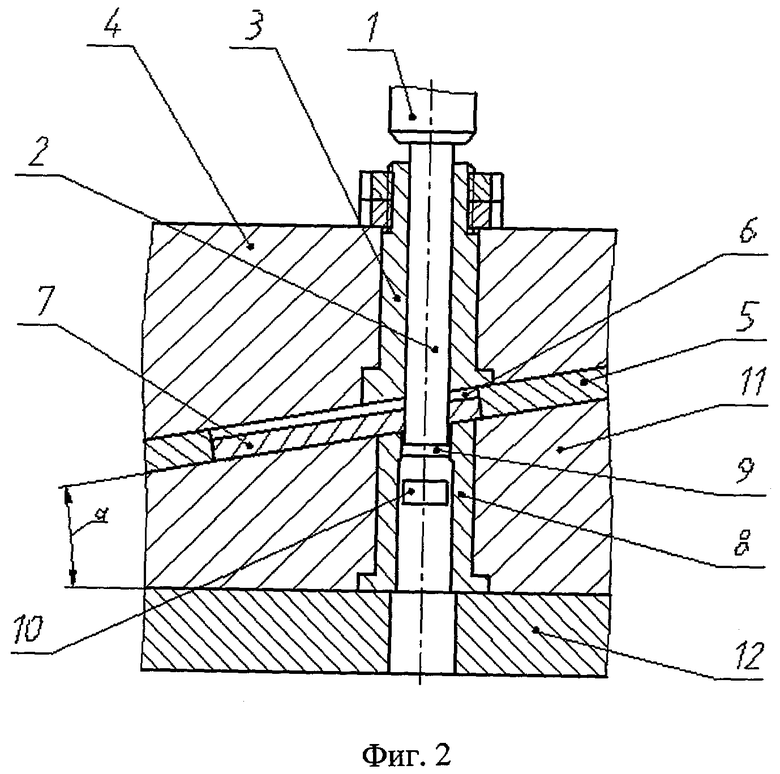

На фиг.1 схематично представлен штамп, при помощи которого осуществляется предлагаемый способ сборки.

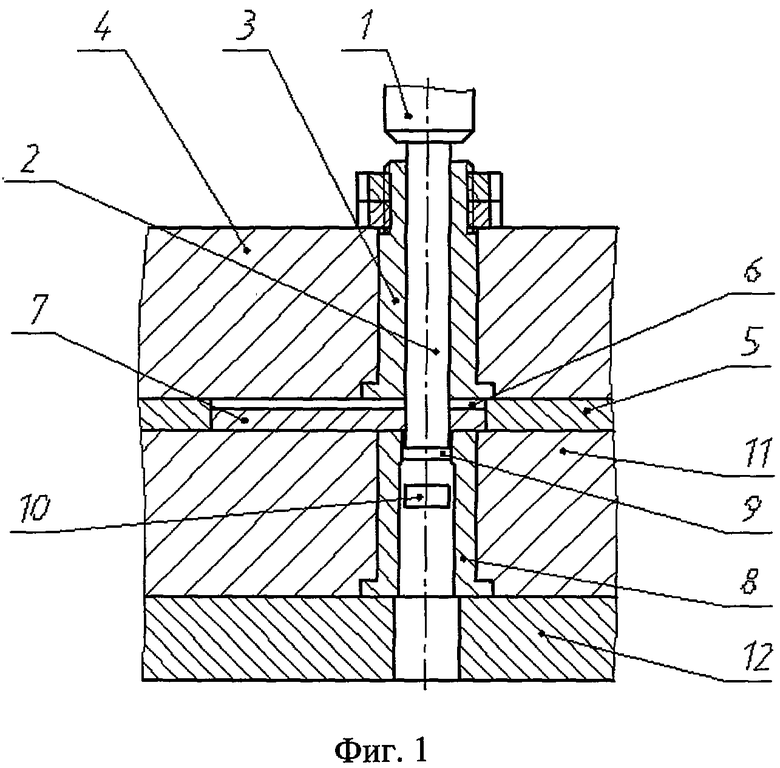

На фиг.2 представлен штамп с расположенным под углом в 75 градусов пластинчатым элементом.

Штамп, при помощи которого осуществляется предлагаемый способ, состоит из пуансона - бойка 1, контактирующего со стержневым элементом 2, установленным в направляющую втулку 3 съемника 4, промежуточной вставки 5 с гнездом 6 для пластинчатого элемента 7, матрицы 8 с отверстиями 9 для удаления отходов 10 металла и матрицедержателем 11. Матрицедержатель 11 с матрицей смонтированы на плите штампа 12. Между стержневым элементом 2 и стенками втулки 3 выполнен зазор 0,05…0,2 мм. Зазор между профилем стержневого элемента 2 и диаметром отверстия 9 в матрице выполнен от 0,1 до 1,0 мм в зависимости от толщины пластинчатого элемента.

В зависимости от конструкции собираемых элементов и их назначения предлагаемым способом можно осуществлять сборку пластинчатых элементов со стержневыми под углом друг к другу до 45 градусов в любую сторону.

Предлагаемый способ осуществляется следующим образом.

Перед сборкой пластинчатый элемент 7 устанавливают в гнездо 6, выполненное равным геометрии пластинчатого элемента, промежуточной вставки 5. Внутренними стенками гнезда 6 пластинчатый элемент занимает ориентированное по отношению к стержневому элементу 2 положение. Затем в направляющую втулку 3 устанавливают закаленный до заданной твердости стержневой элемент 2. Включением хода ползуна пресса вниз (пресс на чертеже не показан) боек 1, оказывая давление на стержневой элемент, перемещает его вначале до соприкосновения с пластинчатым элементом, а затем стержневой элемент 2 внедряется в пластинчатый элемент 7, вырезая при помощи матрицы 8 находящийся под торцом стержневого элемента металл (отход 10), который проваливается в выполненное уширенное отверстие матрицы. При ходе ползуна пресса вверх стержневой элемент остается в гнезде 6 промежуточной вставки 5, после чего собранные вместе стержневой 2 и пластинчатый 7 элементы удаляются из рабочей зоны штампа. Сборка с пластинчатого элемента может осуществляться с двумя и более стержневыми элементами, например, при сборке втулочно-роликовой пластинчатой цепи шага 38,1 (50,8) и др. При этом для успешного выполнения процесса сборки твердость стержневого элемента 2 должна быть выполнена равной 40-65 ед. HRC. Для предотвращения изгиба стержневого элемента 2 и возможного последующего его заклинивания в направляющей втулке 3 предусмотрен зазор между стержневым элементом и направляющей втулкой, равный 0,05-0,2 мм. Успешная сборка стержневого элемента 2 с пластинчатым 7 возможна при заданном соотношении прочности собираемых элементов, так прочность (твердость) пластинчатого элемента должна быть равной 0,2-0,7 прочности стержневого элемента.

Заданную величину внедрения стержневого элемента в пластинчатый выполняют настройкой высоты торца бойка 1, находящегося в нижней точке при опускании ползуна пресса.

При установке пластинчатого элемента 7 в гнездо 6 промежуточной вставки 5 по отношению к вертикально установленному стержневому элементу под углом сборки более 45 градусов в какую-либо сторону возникают значительные искривляющие стержневой элемент нагрузки и возможны заклинивания стержневого элемента 2 в направляющей втулке 3 и некачественная последующая сборка.

В случае осуществления сборки стержневого элемента 2 с пластинчатым 7 под углом от -45 градусов до +45 градусов или под углом до 45 градусов в любую от вертикальной оси пластинчатого элемента 7 сторону последовательность осуществления перечисленных выше операций сохраняется.

Конкретный пример осуществления предлагаемого способа.

Сборка с пластинчатого элемента осуществлялась с одним стержневым элементом для втулочно-роликовой пластинчатой цепи шага 38,1.

Перед сборкой пластинчатый элемент 7 установили в гнездо 6 промежуточной вставки 5. Пластинчатый элемент 7 занял ориентированное по отношению к стержневому элементу 2 положение. Затем в направляющую втулку 3 установили закаленный до твердости 45 ед. HRC стержневой элемент 2. При движении ползуна пресса вниз боек 1 оказывал давление на стержневой элемент 2 и перемещал его до внедрения в пластинчатый элемент 7 и вырезал находящийся под торцом стержневого элемента 2 отход 10 металла, который был вытеснен в выполненное уширенное отверстие матрицы 8. При ходе ползуна пресса вверх стержневой элемент 2 оставался в гнезде 6 промежуточной вставки 5 и далее собранные элементы удалялись из рабочей зоны штампа и пресса и передавались на последующие сборочные операции.

В настоящее время на предлагаемый способ разработаны рабочие чертежи оснастки, изготовлен штамп для сборки и осуществлена опытная сборка более 1000 пар стержневого и пластинчатого элементов, которая показала хорошие результаты. Соединение элементов соответствовало предъявляемым к таким соединениям требованиям, инструмент работал в обычном режиме. После проведения комплексных испытаний будет принято решение об использовании предлагаемого способа при производстве втулочно-роликовых пластинчатых цепей промышленного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| Многопуансонный штамп для обработки листового материала | 1978 |

|

SU770612A1 |

| Штамп для гибки П-образных деталей | 1988 |

|

SU1530297A1 |

| Штамп совмещенного действия | 1991 |

|

SU1799653A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| РАЗДЕЛИТЕЛЬНЫЙ ШТАМП | 1991 |

|

RU2018392C1 |

| Штамп для пробивки отверстий в листовых деталях | 1973 |

|

SU471928A1 |

| Штамп для многопереходной штамповки | 1987 |

|

SU1480935A1 |

| ШТАМП ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ В ПЛАТАХ | 1968 |

|

SU220204A1 |

| ШТАМП ДЛЯ ВЫРУБКИ И МНОГОПЕРЕХОДНОЙ ВЫТЯЖКИ | 2006 |

|

RU2322321C2 |

Изобретение относится к сборочным операциям при помощи штамповки, в частности к сборке стержневых элементов с пластинчатыми с заданным натягом. Способ включает установку пластинчатого, без отверстия, элемента в гнездо матрицы и установку стержневого элемента перпендикулярно пластинчатому с последующим перемещением на заданную величину. Сборку осуществляют при помощи матрицедержателя с матрицей, промежуточной вставки с гнездом для пластинчатого, без отверстия, элемента и съемника с направляющей втулкой. Стержневой элемент устанавливают в направляющую втулку съемника, а пластинчатый, без отверстия, элемент устанавливают в ориентированное по отношению к стержневому элементу гнездо промежуточной вставки. Затем стержневой элемент перемещают к пластинчатому, без отверстия, элементу при помощи бойка и пробивкой осуществляют внедрение стержневого элемента в пластинчатый, без отверстия, элемент. Сборку элементов осуществляют с заданным натягом за счет зазора между профилем стержневого элемента и рабочим отверстием матрицы, равным 0,1-1,0 мм. В результате обеспечивается упрощение технологии сборки и повышение технологических возможностей при сборке. 5 з.п. ф-лы, 2 ил.

1. Способ сборки стержневого и пластинчатого элементов, включающий установку пластинчатого, без отверстия, элемента в гнездо матрицы, установку стержневого элемента перпендикулярно пластинчатому с последующим перемещением стержневого элемента к пластинчатому на заданную величину, отличающийся тем, что сборку осуществляют при помощи матрицедержателя с матрицей, промежуточной вставки с гнездом для пластинчатого, без отверстия, элемента и съемника с направляющей втулкой, при этом по крайней мере один стержневой элемент устанавливают в направляющую втулку съемника, а пластинчатый, без отверстия, элемент устанавливают в ориентированное по отношению к стержневому элементу гнездо промежуточной вставки, после чего стержневой элемент перемещают к пластинчатому, без отверстия, элементу при помощи бойка и путем пробивки пластинчатого, без отверстия, элемента торцом стержневого элемента осуществляют внедрение стержневого элемента в пластинчатый, без отверстия, элемент и сборку элементов с заданным натягом за счет выполнения зазора между профилем стержневого элемента и рабочим отверстием матрицы от 0,1 до 1,0 мм.

2. Способ по п.1, отличающийся тем, что твердость стержневого элемента равна 40-65 ед. HRC.

3. Способ по п.1, отличающийся тем, что зазор между стержневым элементом и направляющей втулкой выполнен равным 0,05-0,2 мм.

4. Способ по п.1, отличающийся тем, что пластинчатый элемент выполнен с прочностью, равной 0,2-0,7 прочности стержневого элемента.

5. Способ по п.1, отличающийся тем, что заданную величину внедрения стержневого элемента в пластинчатый обеспечивают настройкой высоты торца бойка, находящегося в нижней точке при опускании ползуна пресса.

6. Способ по п.1, отличающийся тем, что установку пластинчатого, без отверстия, элемента в гнездо матрицы по отношению к вертикально установленному стержневому элементу осуществляют под заданным углом сборки от +45 до -45°.

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ РАБОЧИХ ДЕТАЛЕЙ ВЫРУБНОГО ШТАМПА | 1992 |

|

RU2021061C1 |

| Способ изготовления и сборки вырубных штампов | 1982 |

|

SU1060277A1 |

| Способ изготовления и сборки вырубных и пробивных штампов | 1977 |

|

SU707656A1 |

| Способ сборки вырубных штампов | 1959 |

|

SU128440A1 |

| JP 8071663 A, 19.03.1996. | |||

Авторы

Даты

2010-06-20—Публикация

2008-07-09—Подача