Изобретение относится к строительной отрасли и может быть использовано при изготовлении термоизолирующих материалов из пенополистирола и изделий на их основе для использования в прочих областях потребительского рынка, а также как и упаковочного материала.

Наиболее близкой по технической сущности к заявляемому изобретению является Автоматизированная формующая машина системы «Радва» (Машина для формовки термоструктурных панелей серии ТРМ), включающая разъемную форму для формования термоизолирующих материалов, системы подачи предварительно вспененного полистирола, перегретого пара, охлаждающего агента, воздуха, механизмов извлечения готовых изделий и системы автоматизированного управления.

Недостатками этих устройств являются ограничения по толщине формования материалов, неизбежности появления облоя на готовых изделиях из-за расположения центра оси поворота подвижной полуформы относительно стационарной полуформы в плоскости разъема пресс-формы, а также увеличенное время технологического цикла из-за отсутствия контроля открытия и закрытия пресс-формы.

Технический результат достигается тем, что центр оси поворота подвижной полуформы относительно стационарной полуформы согласно изобретению смещают относительно плоскости разъема формы и тем самым уменьшают или полностью устраняют зазор между подвижными и стационарными установочными деталями формы, а также дополнительно вводят датчики контроля открытия и закрытия формы для уменьшения времени технологического цикла изготовления одного изделия.

Способ изготовления термоизолирующих материалов из пенополистирола согласно изобретению предусматривает подготовку формы для изготовления термоизолирующих материалов, закрытие формы поворотом подвижной полуформы относительно стационарной полуформы вокруг оси, смыкание полуформ, заполнение гранулами через систему подачи предварительно вспененного полистирола, подачу и выдержку по циклограмме перегретого пара, слив конденсата, подачу охлаждающего агента, продувку воздухом избыточного давления или вакуумом, размыкание полуформы, раскрытие формы и, используя вспомогательные механизмы, извлечение готового изделия. Центр оси поворота подвижной полуформы относительно стационарной полуформы смещают относительно плоскости разъема пресс-формы и тем самым уменьшают или полностью устраняют зазор между установочными деталями подвижной и стационарной полуформ. Положение подвижной полуформы относительно стационарной полуформы контролируют датчиками контроля открытия и закрытия формы.

На Фиг.1 предоставлена пресс-форма с осью поворота подвижной полуформы относительно стационарной полуформы, расположенной в плоскости разъема пресс-формы.

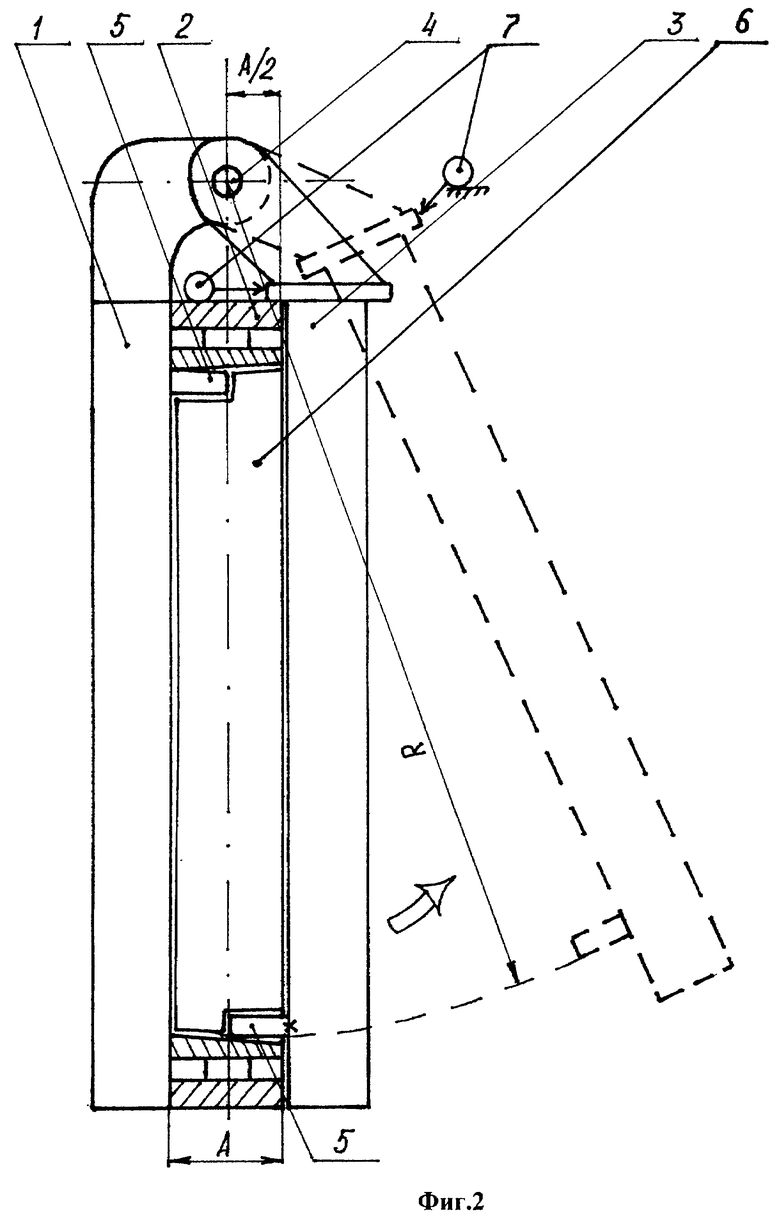

На Фиг.2 предоставлена пресс-форма с осью поворота подвижной полуформы относительно стационарной полуформы, смещенной относительно плоскости разъема пресс-формы на расстояние А/2.

На Фиг.3 предоставлена пресс-форма с осью поворота подвижной полуформы относительно стационарной полуформы, смещенной относительно плоскости разъема пресс-формы на расстояние менее чем А/2.

На Фиг.1, Фиг.2, Фиг.3 введены следующие обозначения:

1 - стационарная полуформа,

2 - сменная оснастка для обеспечения разной толщины А изготавливаемого термоизолирующего материала (изделия) 6;

3 - подвижная полуформа;

4 - ось поворота подвижной полуформы 3 относительно стационарной полуформы 1;

5 - сменные элементы для придания более сложной формы поверхности термоизолирующего материала (изделия) 6 (например - стыковочная четверть);

6 - термоизолирующий материал (изделие);

7 - датчики контроля открытия и закрытия формы;

А - толщина изготавливаемого термоизолирующего материала (изделия) 6;

R - радиус траектории движения крайней точки сменного элемента 5;

δ - зазор между сменной оснасткой 2 и сменным элементом 5.

Заявленное изобретение осуществляют следующим образом.

При размыкании и раскрытии формы крайняя точка сменного элемента 5 при движении по радиусу R (см. Фиг.1) не должна задевать сменную оснастку 2. Согласно расчетным данным зазор δ на Фиг.1 при расположении оси поворота 4 подвижной полуформы 3 относительно стационарной полуформы 1 в плоскости разъема пресс-формы составляет при R=1600 мм и А=90 мм в расчетном случае 0,43 мм, реально - до 1 мм, а при А=152 мм доходит до 2 мм. Учитывая, что зерна предварительно вспененного полистирола составляют в диаметре от 2,5 мм до 6 мм, то при А более чем 152 мм зерна предварительно вспененного полистирола проходят в щель между сменной оснасткой 2 и сменным элементом 5, вследствие чего на готовом материале (изделии) 6 появляется облой. При смещении оси поворота 4 на расстояние А/2 (см. Фиг.2) относительно плоскости разъема пресс-формы крайняя точка сменного элемента 5 при движении по радиусу R не задевает сменную оснастку 2, что позволяет свести зазор δ до 0 мм. При смещении оси поворота 4 на расстояние менее чем А/2 (см. Фиг.3), например - А/4, крайняя точка сменного элемента 5 при движении по радиусу R не задевает сменную оснастку 2 при обеспечении зазора δ менее, чем зазор в варианте пресс-формы с осью поворота подвижной полуформы относительно стационарной полуформы, расположенной в плоскости разъема пресс-формы. Датчики контроля открытия и закрытия формы 7 позволяют микропроцессору системы автоматизированного управления подавать управляющие команды исполнительным механизмам открытия или закрытия формы по соответствующим сигналам датчиков 7, не обращаясь к временным параметрам (таймеру).

При использовании данного способа уменьшают или полностью устраняют зазор между подвижными и стационарными установочными деталями формы, а также сокращают время технологического цикла изготовления изделия.

Способ изготовления термоизолирующих материалов из пенополистирола и устройство для его осуществления поясняются следующими примерами.

Пример 1

На стационарной полуформе 1 (см. Фиг.2) жестко установлены сменная оснастка 2 для обеспечения изготавливаемого термоизолирующего материала (изделия) 6 толщиной А, сменные элементы 5 для придания более сложной формы поверхности термоизолирующего материала (изделия) 6 (например - стыковочная четверть), петли оси 4 поворота подвижной полуформы 3, датчики 7 контроля открытия и закрытия формы. На подвижной полуформе 3 жестко закреплены сменные элементы 5 для придания более сложной формы поверхности термоизолирующего материала (изделия) 6 (например - стыковочная четверть), петли оси 4. Ось поворота 4 смещена на расстояние А/2 относительно плоскости разъема пресс-формы и жестко закреплена. При закрытой форме сигнал поступает в микропроцессор системы автоматизированного управления от датчика 7 контроля закрытия формы. При повороте подвижной полуформы 3 крайняя точка сменного элемента 5 при движении по радиусу R не задевает сменную оснастку 2 при любом значении зазора δ, в том числе и при нулевом зазоре. После открытия формы сигнал поступает в микропроцессор системы автоматизированного управления от датчика 7 контроля открытия формы и подвижная полуформа 3 останавливается под управлением микропроцессора системы автоматизированного управления. Закрытие формы происходит в обратном порядке. Другие операции технологического цикла в формующей машине осуществляются в установленном порядке.

Пример 2

На стационарной полуформе 1 (см. Фиг.3) жестко установлены сменная оснастка 2 для обеспечения изготавливаемого термоизолирующего материала (изделия) 6 толщиной А=240 мм, сменные элементы 5 для придания более сложной формы поверхности термоизолирующего материала (изделия) 6 (например - стыковочная четверть), петли оси 4 поворота подвижной полуформы 3, датчики 7 контроля открытия и закрытия формы. На подвижной полуформе 3 жестко закреплены сменные элементы 5 для придания более сложной формы поверхности термоизолирующего материала (изделия) 6 (например - стыковочная четверть), петли оси 4. Ось поворота 4 смещена на расстояние А/4=60 мм относительно плоскости разъема пресс-формы и жестко закреплена. При закрытой форме сигнал поступает в микропроцессор системы автоматизированного управления от датчика 7 контроля закрытия формы. При повороте подвижной полуформы 3 крайняя точка сменного элемента 5 при движении по радиусу R не задевает сменную оснастку 2 при обеспечении зазора δ=1,4 мм. Учитывая, что зерна предварительно вспененного полистирола составляют в диаметре от 2,5 мм до 6 мм, зерна предварительно вспененного полистирола не проходят в щель между сменной оснасткой 2 и сменным элементом 5, вследствие чего на готовом материале (изделии) 6 отсутствует облой. После открытия формы сигнал поступает в микропроцессор системы автоматизированного управления от датчика 7 контроля открытия формы и подвижная полуформа 3 останавливается под управлением микропроцессора системы автоматизированного управления. Закрытие формы происходит в обратном порядке. Другие операции технологического цикла в формующей машине осуществляются в установленном порядке.

Таким образом, предложенный способ смещения центра оси поворота подвижной полуформы относительно плоскости разъема формы приводит к уменьшению или полному устранению зазора между подвижными и стационарными установочными деталями формы, а дополнительно введенные датчики контроля открытия и закрытия формы позволяют уменьшить временя технологического цикла изготовления одного изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ ИЗ ПЕНОПОЛИСТИРОЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2400365C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСТРУКТУРНЫХ ПАНЕЛЕЙ ИЗ ПЕНОПОЛИСТИРОЛА | 2009 |

|

RU2400363C1 |

| Устройство для изготовления изделий из пенополистирола | 1984 |

|

SU1207792A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ РАДИОПРОЗРАЧНОЙ ПАНЕЛИ СО СРЕДНИМ СЛОЕМ КАЛИБРОВАННОГО ПЕНОПЛАСТА | 2011 |

|

RU2486060C2 |

| Устройство для изготовления изделий из вспененных материалов | 1978 |

|

SU749676A1 |

| Устройство для контроля плотности запирания пресс-формы | 1982 |

|

SU1105277A1 |

| Многоместная пресс-форма для изготовления тонкостенных сложнопрофильных газифицируемых пеномоделей | 1990 |

|

SU1764767A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2424865C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДЕЛЬНОГО МАТЕРИАЛА ИЗ ПЕНОПОЛИСТИРОЛА С ЛЕГИРУЮЩИМИ ДОБАВКАМИ ДЛЯ МЕТАЛЛИЧЕСКОГО ЛИТЬЯ МЕТОДОМ ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ | 2015 |

|

RU2618995C2 |

| МОБИЛЬНЫЙ КОМПЛЕКС ПО ПРОИЗВОДСТВУ БЛОКОВ ПЕНОПОЛИСТИРОЛА | 2018 |

|

RU2687920C1 |

Изобретение относится к строительной отрасли и может быть использовано при изготовлении термоизолирующих материалов из пенополистирола и изделий на их основе. Техническим результатом заявленного изобретения является уменьшение зазора между подвижными и стационарными установочными деталями формы, исключение появления облоя на готовых изделиях и уменьшение времени технологического цикла изготовления одного изделия. Технический результат достигается устройством для изготовления термоизолирующих материалов из пенополистирола, которое включает стационарную и подвижную полуформы, сменные элементы для создания у готового изделия стыковочной четверти, оснастку, ось поворота подвижной полуформы относительно стационарной полуформы, механизмы открытия, закрытия формы, извлечения готового изделия, системы подачи предварительно вспененного полистирола, пара, охлаждающего агента, продувки, управления по циклограмме. При этом центр оси поворота подвижной полуформы относительно стационарной полуформы смещен относительно плоскости разъема пресс-формы на расстояние, составляющее 1/2 от толщины изготавливаемого термоизолирующего материала, а система управления снабжена датчиками контроля открытия и закрытия формы. 3 ил.

Устройство для изготовления термоизолирующих материалов из пенополистирола, включающее стационарную и подвижную полуформы, сменные элементы для создания у готового изделия стыковочной четверти, оснастку, ось поворота подвижной полуформы относительно стационарной полуформы, механизмы открытия, закрытия формы, извлечения готового изделия, системы подачи предварительно вспененного полистирола, пара, охлаждающего агента, продувки, управления по циклограмме, отличающееся тем, что центр оси поворота подвижной полуформы относительно стационарной полуформы смещен относительно плоскости разъема пресс-формы на расстояние, составляющее 1/2 от толщины изготавливаемого термоизолирующего материала, а система управления снабжена датчиками контроля открытия и закрытия формы.

| Форма для изготовления изделий из вспенивающихся материалов | 1988 |

|

SU1549777A1 |

| DE 19850924 A1, 11.05.2000 | |||

| ТЕЛЕЖКА КАССЕТНЫХ ПРЕСС-ФОРМ К УСТАНОВКЕ ДЛЯ НЕПРЕРЫВНОЙ ВУЛКАНИЗАЦИИ РЕЗИНОВЫХ ИЗДЕЛИЙ | 0 |

|

SU233891A1 |

| Трехплитная пресс-форма | 1988 |

|

SU1595657A1 |

| Форма для изготовления изделий из вспенивающихся материалов | 1986 |

|

SU1382658A1 |

Авторы

Даты

2010-09-27—Публикация

2009-03-17—Подача