Изобретение относится к производству изделий из пенопластов, в частности пенополистирола, и может быть использовано во многих отраслях про- мьшшенности.

Цель изобретения - повышение качества изготавливаемых изделий за счет исключения их повреждения.

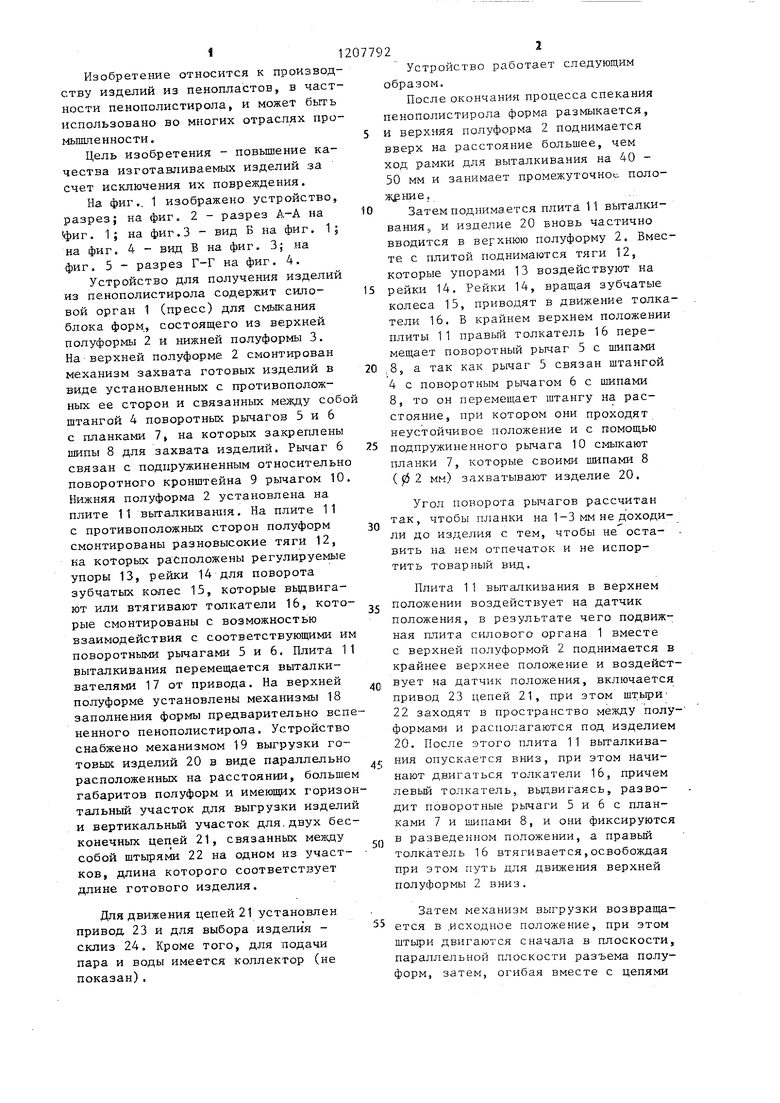

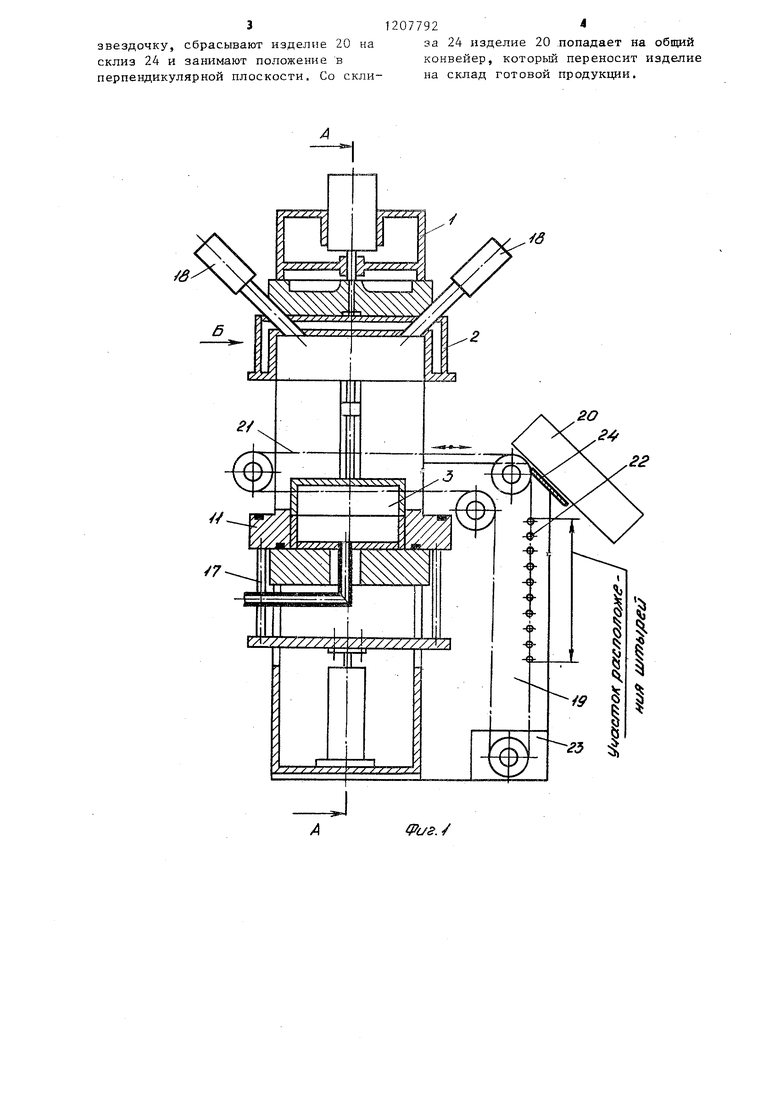

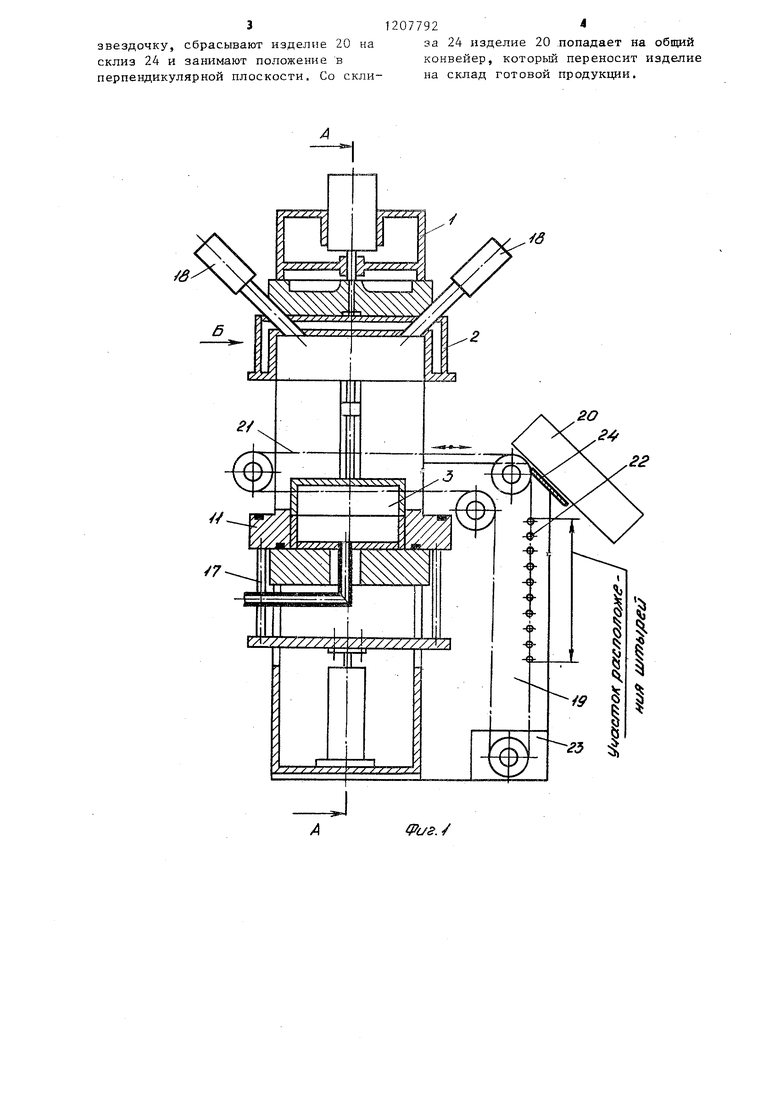

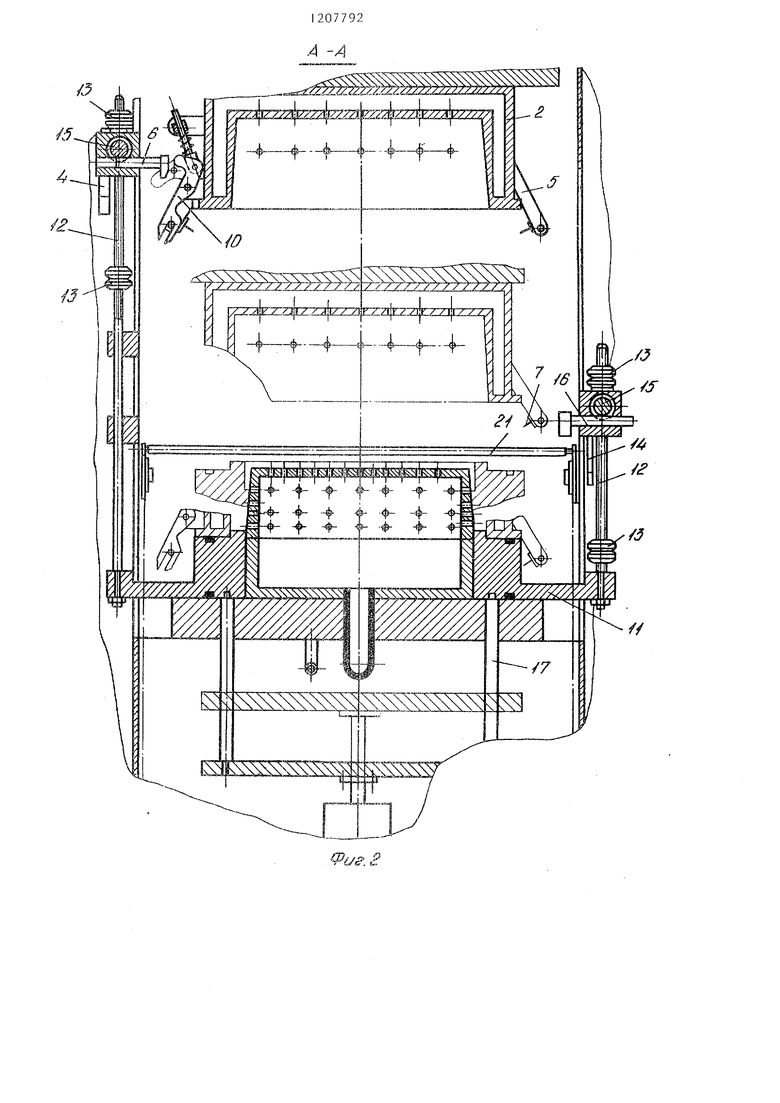

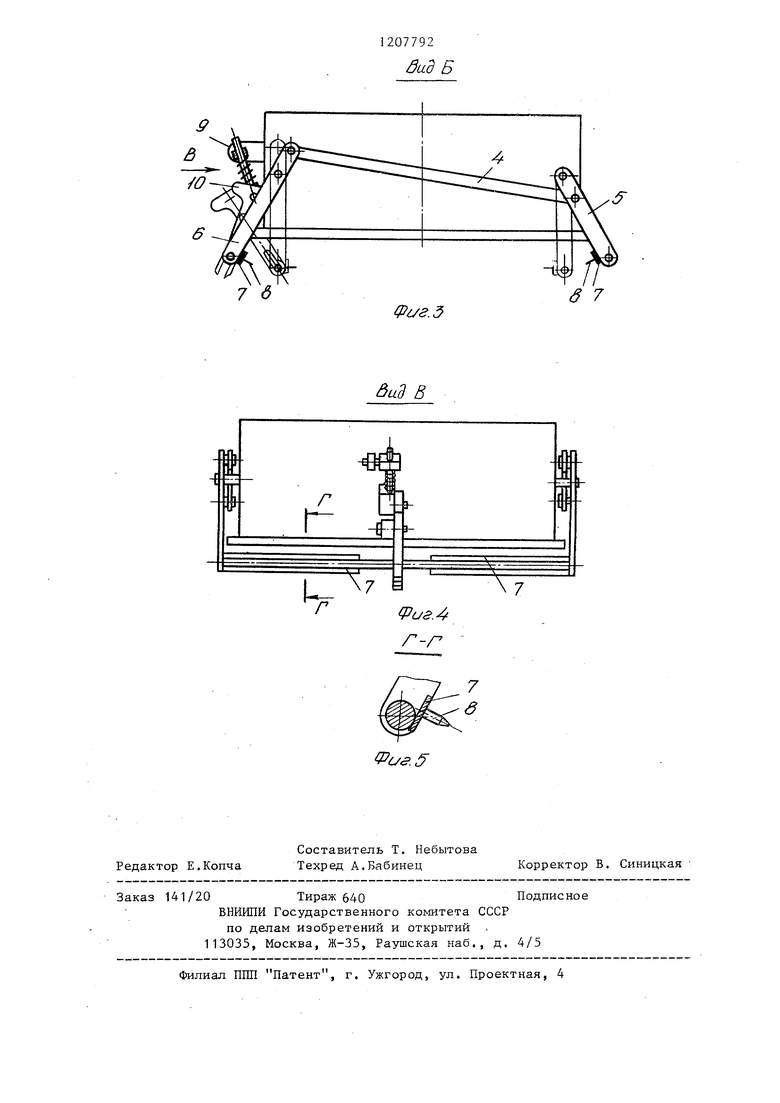

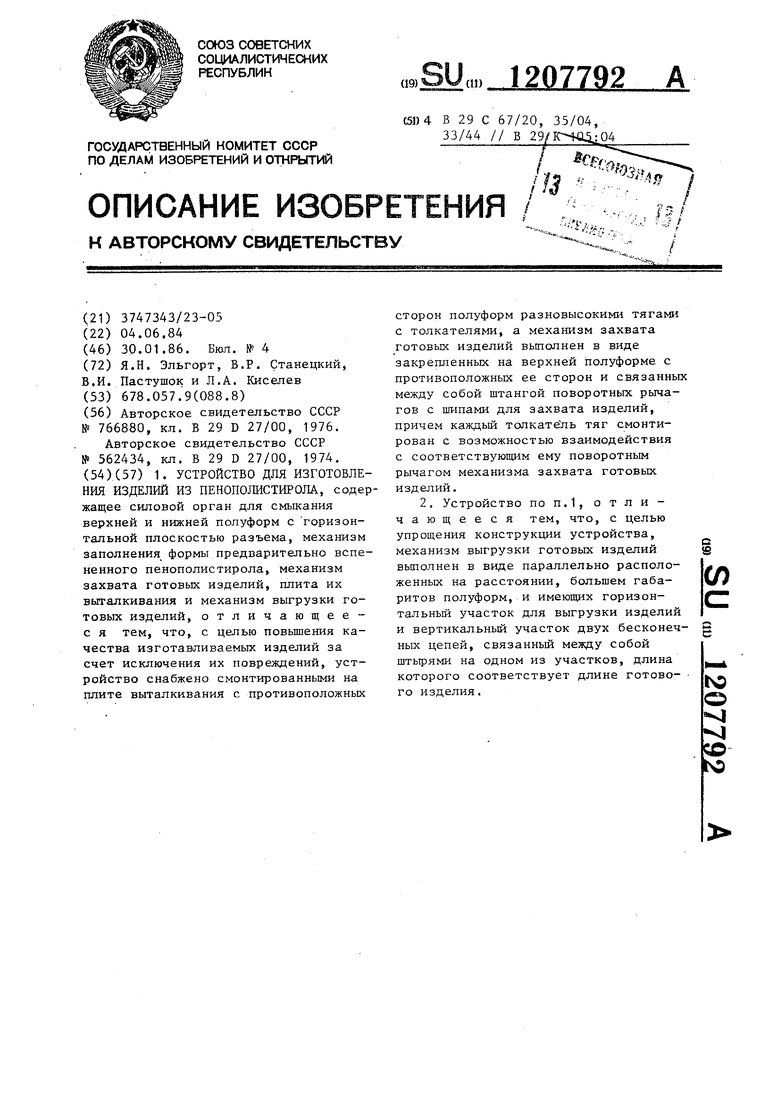

На фиг., 1 изображено устройство, разрез; на фиг, 2 - разрез А-А на фиг, 1; на фиг,3 - вид В на фиг, 1; на фиг. 4 - вид Б на фиг. 3; на фиг, 5 - разрез Г-Г на фиг. 4.

Устройство для получения изделий из пенополистирола содержит силовой орган 1 (пресс) для смьш:ания блока форм,, состоящего из верхней полуформы 2 и нижней полуформы 3. На верхней полуформе 2 смонтирован механизм захвата готовых изделий в виде установленных с противоположных ее сторон и связанных между собо штангой 4 поворотных рычагов 5 и 6 с планками 7, на которых закреплены шипы 8 для захвата изделий. Рычаг 6 связан с подпружиненным относительно поворотного кронштейна 9 рычагом 10. Нижняя полуформа 2 установлена на плите 11 выталкивания. На плите 11 с противоположных сторон полуформ смонтированы разновысокие тяги 12, на которых расположены регулируемые упоры 13, рейки 14 для поворота зубчатых колес 15, которые вьщвига- ют или втягивают толкатели 16, которые смонтированы с возможностью взаимодействия с соответствующими им поворотными рычагами 5 и 6, Плита 11 выталкивания перемещается выталкивателями 17 от привода. На верхней полуформе установлены механизмы 18 заполнения формы предварит«5льно вспененного пенополистирола. Устройство снабжено механизмом 19 выгрузки готовых изделий 20 в виде параллельно расположенных на расстоянии, большем габаритов полуформ и имеющих горизонтальный участок для выгрузки изделий и вертикальный участок для. двух бесконечных цепей 21, связанных меж,цу собой штырями 22 на одном из участ- ков, длина которого соответствует длине готового изделия.

Для движения цепей 21 установлен привод 23 и для выбора издели я - склиз 24. Кроме того, для подачи пара и воды имеется коллектор (не показан).

Устройство работает следующим образом.

После окончания процесса спекания пенополистирола форма размыкается,

и верхняя полуформа 2 поднимается вверх на расстояние большее, чем ход рамки для выталкивания на 40 - 50 мм и занимает промежуточно полозку ни е ,,

0 Затем поднимается плита 11 выталкивания,, и изделие 20 вновь частично вводится в верхнюю полуформу 2. Вместе с плитой поднимаются тяги 12, которые упорами 13 воздействуют на

5 рейки 14. Рейки 14, вращая зубчатые колеса 15, приводят в движение толкатели 16. В крайнем верхнем положении плиты 11 правый толкатель 16 перемещает поворотный рычаг 5 с шипами

0 ,8, а так как рычаг 5 связан штангой 4 с поворотным рычагом 6 с шипами 8, то он перемещает штангу на расстояние, при котором они проходят неустойчивое положение и с помощью

5 подпружиненного рычага 10 смыкают планки 7, которые своими шипами 8 (02 мм) захватывают изделие 20.

Угол поворота рычагов рассчитан так, чтобы планки на 1-3 мм не д оходи- ли до изделия с тем, чтобы не оставить на нем отпечаток и не испортить товарный вид.

Плита 11 выталкивания в верхнем положении воздействует на датчик положения, в результате чего подвижная плита силового органа 1 вместе с верхней полуформой 2 поднимается в крайнее верхнее положение и воздейет(1, вует на датчик положения, включается привод 23 цепей 21, при этом штыри 22 заходят в пространство между полу- и располагаются под изделием 20. После этого плита 11 вьп-алкива- ния опускается вниз, при этом начинают двигаться толкатели 16, причем левьм толкатель, выдвигаясь, разводит поворотные рычаги 5 и 6 с планками 7 и шипами 8, и они фиксируются

(j в разведенном положении, а правый толкатель 16 втягивается,освобождая при этом путь для движения верхней полуформы 2 вниз.

Затем механизм выгрузки возврашд- 5 ется в .исходное положение, при этом штыри двигаются сначала в плоскости, параллельной плоскости разъема полуформ, затем, огибая вместе с цепями

0

5

5

31207792

звездочку, сбрасывают изделие 20 на за 24 изделие 20 .попадает на общий склиз 24 и занимают положение в перпендикулярной плоскости. Со скликонвейер, который переносит издели на склад готовой продукции.

за 24 изделие 20 .попадает на общий

конвейер, который переносит изделие на склад готовой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кокильный карусельный комплекс | 1990 |

|

SU1720791A1 |

| Устройство для перезарядки пресс-форм к вулканизационному прессу | 1970 |

|

SU422206A1 |

| Производственный модуль для штамповочных работ | 1988 |

|

SU1685576A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ НАПИЛЬНИКОВ | 1971 |

|

SU426735A1 |

| Установка для литья под низким давлением | 1990 |

|

SU1792798A1 |

| Литьевая форма термопластавтомата для изготовления изделий из пластмасс | 1980 |

|

SU1028515A1 |

| Конвейер для межоперационного перемещения изделий | 1981 |

|

SU994373A1 |

| Устройство для подачи детали в зону контроля после шлифования | 1990 |

|

SU1763142A1 |

| Линия для изготовления резинотехнических изделий | 1989 |

|

SU1689092A1 |

| Штамп для резки сортового проката | 1980 |

|

SU933306A1 |

/7

fPus.

0

fPuff.S

1207792

вид Б

д 7

fpi/a.

диЗ в

г

г Редактор Е.Копча

Составитель Т, Небытова Техред А.Бабинец

Заказ 141/20 Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий , 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

.9.J

Корректор Б. Синицкая

| Устройство для изготовления изделий из пенополистирола | 1976 |

|

SU766880A1 |

| Солесос | 1922 |

|

SU29A1 |

| Автомат для изготовления изделий из пенополистирола | 1974 |

|

SU562434A2 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-01-30—Публикация

1984-06-04—Подача