Изобретение относится к области текстильного машиностроения и касается устройства прокладывания уточной нити на пневморапирных ткацких станках.

Известна рапира ткацкого станка, содержащая две коаксиально установленные трубки, внутренняя из которых соединена с помощью воздуховода с источником сжатого воздуха (А.с. 274990 СССР, МКИЗ D03D 47/30. Рапира, принимающая конец уточной нити в зеве основы ткацкого станка / А.Н.Паршин, Н.И.Макачев (СССР). - №1341949/28-12; заявл. 04.08.69; опубл. 22.06.72, Бюл. №20. - 2 с.: ил.). Внутренняя трубка содержит форсунку и узкий кольцевой зазор, при этом внутренняя поверхность трубки выполнена гладкой.

Однако использование в такой рапире трубки с внутренней гладкой поверхностью не обеспечивает сохранения начальных физико-механических свойств уточной пряжи, что выражается в понижении ее крутки, а следовательно, прочности пряжи и ткани, а также разрывной длины и износоустойчивости ткани на истирание. Кроме того, на прокладывание уточной нити (пряжи) расходуется большое количество сжатого воздуха.

За прототип принята рапира ткацкого станка, у которой внутренняя трубка рапиры имеет на внутренней поверхности винтовой паз (спиралевидную канавку), направление которого совпадает с направлением крутки прокладываемой уточной нити (А.с. 589304 СССР, МКИЗ D03D 47/30. Рапира ткацкого станка / Е.И.Бакурадзе, Н.Л.Баровская (СССР). - №2362120/28-12; заявл. 17.05.76; опубл. 25.01.78, Бюл. №3. - 2 с.: ил.).

Однако внутренний паз, имея определенное направление, глубину выреза и геометрию витков, не может обеспечить регулирование параметров закручивания воздушного потока при выработке различного ассортимента ткани. Это снижает эффективность работы рапиры по сохранению крутки уточной нити, а следовательно, ее физико-механических параметров. При использовании уточной нити с другими параметрами линейной плотности и крутки для ее сохранения необходима замена всей рапиры на аналогичную, но с другими параметрами нарезки винтового паза, что значительно удорожает эксплуатацию такой рапиры. А при выработке, например, ворсовых тканей и тканей с начесом, для улучшения процесса начесывания ворса, технологически выгодно снижать крутку уточной нити в ткани, поэтому совпадающее направление витков паза рапиры и крутки уточной нити, не позволяет регулировать (изменять) крутку уточной нити и эффективно использовать эту рапиру для выработки ткани такого ассортимента. Кроме того, спиралевидная канавка (винтовой паз) не достигает эффекта уплотнения воздушного потока, что увеличивает расход потребляемого воздуха и увеличивает затраты электроэнергии на производство ткани на станке, а также не позволяет увеличить скорость прокладывания уточной нити и технологически необходимую ширину ткацкого станка.

Техническим результатом изобретения является улучшение качества вырабатываемой ткани путем обеспечения возможности регулирования крутки уточной нити и регулирования плотности воздушного потока.

Указанный технический результат достигается тем, что в рапире ткацкого станка, содержащей две коаксиально установленные трубки, внутри которых выполнено средство для создания винтового вихревого потока, а внутренняя трубка соединена с источником сжатого воздуха, согласно изобретению средство для создания винтового вихревого потока выполнено в виде самостоятельного винтового тела, закрепленного на концах рапиры и расположенного во внутренней части внутренней трубки рапиры по всей ее длине с уменьшающимся шагом к выходу.

Воздушный поток, двигаясь вдоль канала рапиры (трубки), взаимодействует с винтовым телом и получает вращательное движение вдоль своей оси. Винтовое тело может регулировать параметры закручивания воздушного потока за счет изменения своих геометрических параметров: направление витков (правого винта либо левого), толщины (диаметра) сечения винтового тела, а также числа (шага) витков, внутри канала рапиры, в зависимости от технологических условий вырабатываемой ткани. Это позволяет регулировать направление и силу закручивания потока воздуха при его движении в канале рапиры.

Кроме того, наличие обтекаемого элемента, примыкающего к внутренней поверхности трубки рапиры (тела винтовой вставки), создает переменное уплотнение воздушного потока, вызывая дополнительные локальные вихревые потоки, стабилизирующие движение уточной нити внутри рапиры, что усиливает турбулентность и уменьшает потери трения воздушного потока о внутреннюю поверхность трубки рапиры. Причем изменение геометрических параметров винтового тела также позволяет регулировать параметры уплотнения воздушного потока и снизить необходимое для успешного прокладывания уточной нити давление воздуха, создаваемое компрессором. Такое переменное уплотнение воздушного потока позволяет увеличить скорость прокладывания уточной нити и технологически необходимую ширину станка.

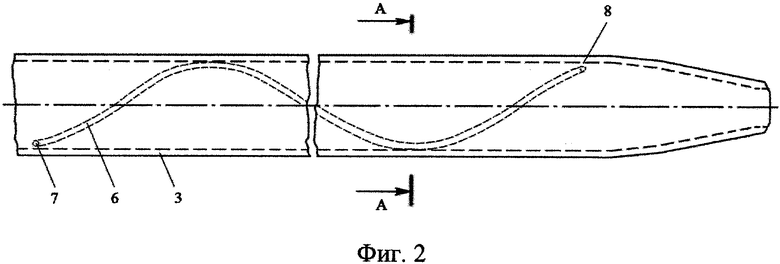

На фиг.1 показан общий вид заявляемого устройства с частичным продольным разрезом;

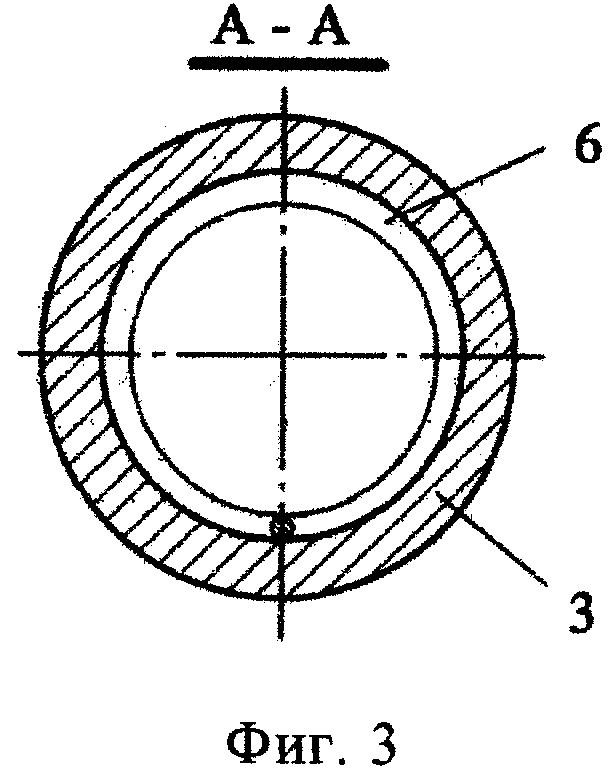

на фиг.2 изображен продольный разрез внутренней трубки рапиры;

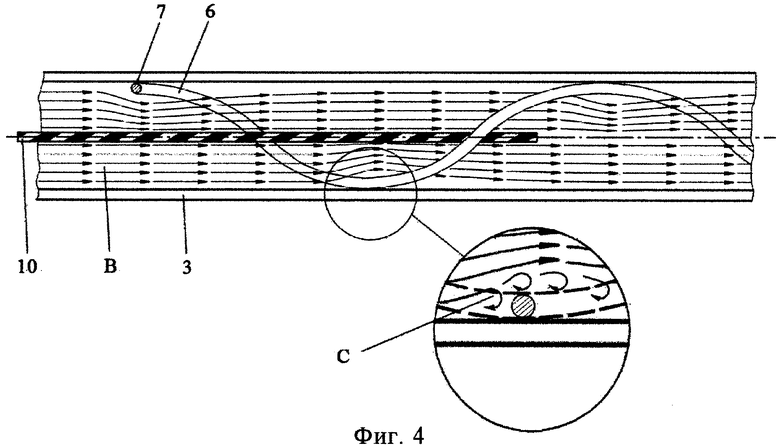

на фиг.3 показан поперечный разрез внутренней трубки рапиры;

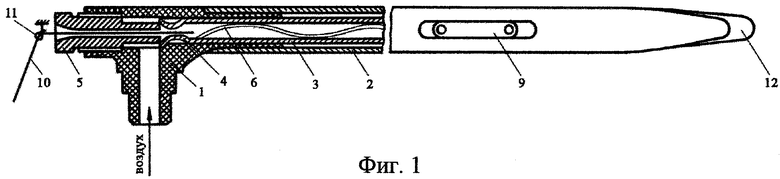

на фиг.4 представлен продольный разрез внутренней трубки рапиры с реконструкцией сечения воздушного потока в рабочем периоде движения уточной нити.

Рапира ткацкого станка содержит форсунку 1, перпендикулярно установленную к оси наружной трубки 2, и коаксиально расположенную в ней внутреннюю трубку 3 с кольцевым зазором 4, установленную вплотную с наконечником 5 (фиг.1). Внутри внутренней трубки 3 по всей ее длине размещено винтовое тело 6, закрепленное в начальной точке 7 внутренней трубки 3 и в конечной точке 8 трубки 3 (фиг.2 и фиг.3). При этом винтовое тело 6 установлено с возможностью демонтажа. На боковой части наружной трубки 2 размещена направляющая планка 9.

Винтовое тело 6 имеет переменный шаг и выполнено таким образом, что по мере движения уточной нити 10 величина шага уменьшается. Поэтому у выхода уточной нити 10 из рапиры шаг винтового тела 6 минимален. На входе рапиры установлена направляющая 11.

Винтовое тело 6 установлено подобным образом и во второй, по ходу движения уточной нити 10, принимающей рапире.

Рапира ткацкого станка работает следующим образом. Уточная нить 10, через направляющую 11 и сквозь наконечник 5, попадает в начало рапиры и подхватывается воздушным потоком «В» (фиг.4). Воздушный поток «В», движущийся вдоль внутренней трубки 3 от наконечника 5 к концу рапиры 12, взаимодействует с кольцевой плоскостью винтового тела 6 и получает осевой вихревой импульс, который передается уточной нити 10. Для сохранения параметра крутки уточной нити 10 в период ее движения внутри рапиры направление вихревого движения воздушного потока «В» должно совпадать с направлением крутки уточной нити 10. Причем величина дополнительного вращательного момента со стороны воздушного потока «В» должна быть равна по модулю упругому крутящему моменту со стороны самой уточной нити 10. Такое равенство моментов за весь период движения ее во внутренней трубке 3 достигается за счет уменьшения шага винтового тела 6 к концу 12 рапиры и увеличения тем самым вращательного момента со стороны воздушного потока «В», взаимодействующего с уточной нитью 10, длина которой увеличивается. Это позволяет полностью сохранять ее первоначальную крутку (крутку нити на бобине).

Уточная нить 10, после выхода из конца 12 рапиры, попадает в принимающую (вторую) рапиру, внутренняя часть которой также имеет винтовое тело 6, аналогично расположенное внутри внутренней трубки 3 и также создающее осевое вихревое движение воздушного потока «В».

При смене ассортимента вырабатываемой ткани и в зависимости от технологических условий геометрические параметры винтового тела 6, такие как: направление витков, размер шага и закономерность изменения размера шага по длине рапиры, а также толщина (диаметр сечения) самого тела, могут быть изменены путем его замены.

Кроме того, при выработке ворсовых тканей и тканей с начесом технологический процесс начесывания получает дополнительные возможности по подъему ворса при условии понижения крутки уточной пряжи в ткани. В технологическом процессе прядения и ткачества, а также при перематывании и формировании паковок с пряжей существует предел для снижения прочности самой пряжи, а следовательно, и ее крутки. Поэтому снижение крутки уточной нити 10 в период ее движения в канале рапир, за счет ее раскручивания воздушным потоком «В», позволяет вырабатывать ворсовые ткани с минимальной круткой уточной пряжи и повышенной плотностью ворсового слоя. С этой целью используется винтовое тело 6 с направлением витков, обратным направлению крутки уточной нити 10.

В заявляемой рапире воздушный поток «В» в период прохождения внутри внутренней трубки 3 огибает поверхность винтового тела 6. Это создает локальные микровихревые потоки «С» возле поверхности винтового тела 6 и отрыв воздушного потока от внутренней поверхности внутренней трубки 3 (фиг.4). Кроме того, в зоне взаимодействия с винтовым телом 6 происходит переменное уплотнение основного воздушного потока «В». Это уменьшает внутреннее трение и сопротивление движению воздушного потока «В» с уточной нитью 10, что позволяет снизить давление в канале рапиры, а следовательно, расход воздуха и общие энергозатраты при выработке ткани на ткацком станке. Дополнительно такое переменное уплотнение воздушного потока позволяет увеличить скорость прокладывания уточной нити и технологически необходимую ширину ткацкого станка.

Использование предлагаемой рапиры позволяет:

- повысить физико-механические параметры уточной пряжи и ткани за счет сохранения начальной крутки уточной нити;

- удешевить эксплуатацию рапиры для различного ассортимента уточной пряжи за счет возможности использования сменных винтовых тел с различными геометрическими параметрами;

- улучшить технологические возможности начесывания ворсовых тканей за счет осуществления дополнительного раскручивания уточной нити;

- снизить давление воздуха в канале рапир, уменьшить его расход и общие энергозатраты при выработке ткани на ткацком станке;

- увеличить скорость прокладывания уточной нити и технологически необходимую ширину ткацкого станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокладывания уточной нити на пневморапирном ткацком станке | 1975 |

|

SU651067A1 |

| Способ прокладывания уточной нити на пневморапирном ткацком станке | 1984 |

|

SU1224367A1 |

| Рапира ткацкого станка | 1976 |

|

SU589304A1 |

| Принимающая рапира ткацкого станка | 1982 |

|

SU1052581A1 |

| Устройство для прокладывания уточной нити на пневморапирном ткацком станке | 1985 |

|

SU1289927A1 |

| Устройство для прокладывания уточной нити на пневморапирном ткацком станке | 1981 |

|

SU1097733A1 |

| Подающая рапира ткацкого станка | 1986 |

|

SU1323619A1 |

| Устройство для прокладывания уточной нити на рапирном ткацком станке | 1990 |

|

SU1784678A1 |

| Подающая рапира пневморапирного ткацкого станка | 1982 |

|

SU1063889A1 |

| Пневморапира ткацкого станка | 1983 |

|

SU1125313A1 |

Изобретение относится к легкой промышленности, а именно к текстильному производству. Предложенная рапира ткацкого станка содержит две коаксиально установленные трубки 2 и 3, внутри которых выполнено средство для создания винтового вихревого потока 6, а внутренняя трубка 3 соединена с источником сжатого воздуха, при этом средство для создания винтового вихревого потока 6 выполнено в виде самостоятельного винтового тела, закрепленного на концах рапиры и расположенного во внутренней части внутренней трубки 3 рапиры по всей ее длине с уменьшающимся шагом к выходу. Изобретение позволяет улучшить качество вырабатываемой ткани путем обеспечения возможности регулирования крутки уточной нити и регулирования плотности воздушного потока. 4 ил.

Рапира ткацкого станка, содержащая две коаксиально установленные трубки, внутри которых выполнено средство для создания винтового вихревого потока, а внутренняя трубка соединена с источником сжатого воздуха, отличающаяся тем, что средство для создания винтового вихревого потока выполнено в виде самостоятельного винтового тела, закрепленного на концах рапиры и расположенного во внутренней части внутренней трубки рапиры по всей ее длине с уменьшающимся шагом к выходу.

| Подающая рапира пневморапирного ткацкого станка | 1986 |

|

SU1368343A1 |

| Принимающая рапира к бесчелночному ткацкому станку | 1973 |

|

SU534533A1 |

| Рапира ткацкого станка | 1979 |

|

SU810860A1 |

| Рапира пневморапирного ткацкого станка | 1988 |

|

SU1666592A1 |

| Сопло для прокладывания уточной нити на пневматическом ткацком станке | 1979 |

|

SU960328A1 |

| Способ прокладывания уточной нити на пневморапирном ткацком станке | 1975 |

|

SU651067A1 |

| DE 3739767 А, 15.06.1989 | |||

| US 3677304 А, 18.07.1972 | |||

| US 6105626 А, 22.08.2000. | |||

Авторы

Даты

2010-09-27—Публикация

2009-02-24—Подача