Изобретение относится к химической промышленности и цветной металлургии, может быть применено при получении коагулянта - сульфата алюминия - с целью использования его в народном хозяйстве для очистки питьевых и сточных вод от загрязнений.

Наиболее близким к техническому решению является способ получении жидкого сульфата алюминия, состоящий во взаимодействии гидроксида алюминия с расчетным количеством серной кислоты (100% от стехиометрии по реакции 2Аl(ОН)3+3H2SO4=Аl2(SO4)3+6H2O) в вертикальных реакторах, температура в которых поддерживается острым паром при 100-105°С, в течение 1,3-1,5 часа с последующим разбавлением плава алюминия водой до содержания 7% по Аl2О3. В продукте допускается содержание нерастворимого остатка до 1% и свободной серной кислоты до 0,1% (см. А.К.Запольский, А.Д.Баран "Коагулянты и флокулянты в процессах очистки воды". Химия, Ленинградское отделение, 1987, с.50-51).

К недостаткам данного способа необходимо отнести следующее:

- удорожание процесса за счет использования стехиометрического количества серной кислоты;

- значительная продолжительность проведения процесса;

- определенные неудобства при проведении процесса, связанные с возможными выбросами пульпы;

- частые чистки реакторов, обусловленные образованием настылей из-за отсутствия интенсивного перемешивания;

- некоторые осложнения при перевозке и хранении жидкого сульфата алюминия в зимнее время.

Целью данного изобретения является удешевление процесса и улучшение качества продукта.

Поставленная цель достигается тем, что в предлагаемом способе получения коагулянта - жидкого сульфата алюминия - разложение обожженной при 500-700°С в течение 1-3 часов каолиновой глины осуществляется количеством кислоты 93-95% (вместо 100%) от стехиометрии, при более высокой температуре 110-125°С (вместо 100-105°С) и меньшей продолжительности 30-45 мин (вместо 90 мин)

Взаимодействие обожженной глины с серной кислотой проводят не в реакторах при соотношении диаметра к высоте 0,25-0,4, где перемешивание осуществляется острым паром либо мешалкой с числом оборотов 5-10 об/мин, а в реакторах, состоящих из двух частей - нижней при соотношении диаметра к высоте 0,4-0,5 и верхней более расширенной при соотношении диаметра к высоте 2,3-2,5, при интенсивном перемешивании пульпы пропеллерной мешалкой с числом оборотов 40-80 в мин и острым паром при давлении 1,5-3,5 атм. Образующийся плав разбавляют водой при соотношении 1,0:1,3÷1,6 до получения концентрации 7,2, а не 7% по Аl2О3.

Отличительными существенными признаками предлагаемого технического решения от прототипа являются:

- изменение режима разложения алюминийсодержащей составляющей серной кислотой;

- изменение параметров и конструкции реактора для разложения обожженной глины;

- разбавление плава до оптимальной концентрации раствора по оксиду алюминия.

По прототипу разложение гидроксида алюминия ведется при стехиометрическом количестве серной кислоты, температуре 100-105°С и продолжительности 90 мин. В предлагаемом способе количество серной кислоты уменьшено до 93-95% от стехиометрии, температура повышена до 110-125°С, а время разложения уменьшено до 30-45 мин. При этом качество конечного продукта существенно улучшилось - уменьшилось количество нерастворимого остатка в 3-4 раза при полном отсутствии свободной серной кислоты. Это стало возможным при изменении соотношения между диаметром и высотой реактора для разложения гидроксида алюминия и созданием над основным реактором буферной зоны путем его расширения, а также более интенсивном перемешивании пульпы пропеллерной мешалкой и острым паром. В этих условиях удается подавать кислоту с необходимой скоростью и достигнуть оптимальной концентрации по серной кислоты, равной около 50%, а затем поддерживать эту концентрацию в течение всего взаимодействия серной кислоты с обожженной глины, что приводит к высокой степени разложения обожженной глины даже при количестве кислоты ниже стехиометрического, незначительному количеству нерастворимого остатка и полному отсутствию свободной серной кислоты. Образующиеся при этом большие объемы газов при повышенных температурах по сравнению с прототипом гасятся расширенной верхней частью реактора, что не приводит к выбросам пульпы. Этому же способствует комбинированное перемешивание пульпы пропеллерной мешалкой с числом оборотов 40-80 в минуту и острым паром под давлением 1,5-3,5 атм, что позволяет ликвидировать перегревы пульпы в объеме реактора.

Повышение концентрации раствора сульфата алюминия с 7 до 7,2% по Аl2О3 при разбавлении плава снижает температуру образования кристаллогидратов сульфата алюминия в растворе с (8-10°С) до -(12-15°С), что позволяет осуществлять транспортировку готового продукта при более низких температурах в зимнее время.

Примеры осуществления способа

По прототипу раствор сульфата алюминия получают путем взаимодействия гидроксида алюминия с серной кислотой концентрацией 92% при стехиометрическом количестве при температуре 105°С в течение 1,5 час в вертикальных реакторах высотой 6 м и диаметром 2,0 м при подаче острого пара под давлением 3 атм.

Последующее разбавление плава алюминия водой до 7% Аl2O3 при непрерывной циркуляции раствора насосом и перемешивании сжатым воздухом приводит к получению продукта с содержанием 0,9% нерастворимого остатка и 0,1% свободной серной кислоты.

По предлагаемому способу раствор сульфата алюминия получают взаимодействием обожженной при 500-700°С каолиновой глины с серной кислотой концентрацией 92% при количестве кислоты 95% от стехиометрии, температуре 120°С и времени 30 мин в реакторе, нижняя часть которого имеет высоту 3 м и диаметр 1,5 м, а верхняя - высоту 1,0 м и диаметр 2,3 м.

Перемешивание пульпы осуществляется пропеллерной мешалкой с числом оборотов 60 в мин и острым паром под давлением 3 атм. Образующийся плав перекачивают в емкость 10 м3 и разбавляют при соотношении 1,0:1,5 до получения концентрации 7,2% по Аl2О3. Полученный продукт содержит 0,3% нерастворимого остатка при полном отсутствии свободной серной кислоты.

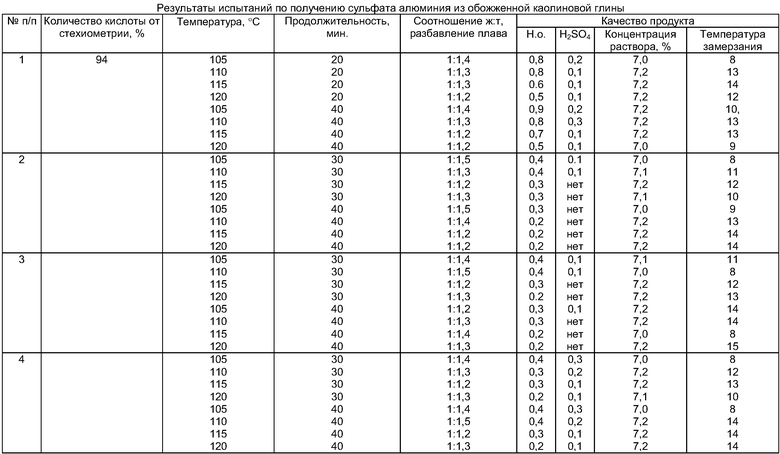

Результаты опытов по предлагаемому способу представлены в таблице, из которой видно, что наилучшее качество продукта получено при количестве кислоты, равном 93-95% от стехиометрии при температуре 120°С, времени 30 минут и разбавлении плава до 7,2% Аl2О3.

Сравнение предложенного способа с прототипом позволяет выявить несравненные преимущества первого как по снижению затрат, так и качеству продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОАГУЛЯНТА - ЖИДКОГО СУЛЬФАТА АЛЮМИНИЯ | 1999 |

|

RU2157341C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОАГУЛЯНТА - ЖИДКОГО СУЛЬФАТА АЛЮМИНИЯ | 2001 |

|

RU2193011C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СУЛЬФАТА АЛЮМИНИЯ | 2000 |

|

RU2181696C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСВЕТЛЕННОГО СМЕШАННОГО КОАГУЛЯНТА ДИГИДРОКСОХЛОРИДА АЛЮМИНИЯ | 2020 |

|

RU2741019C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА АЛЮМИНИЯ | 2002 |

|

RU2214365C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОГО КОАГУЛЯНТА ДИГИДРОКСОХЛОРИДА АЛЮМИНИЯ И ФЛОКУЛЯНТА КРЕМНИЕВОЙ КИСЛОТЫ | 2011 |

|

RU2458945C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНО-ХЛОРИДНОГО ПЛАВА, ЯВЛЯЮЩЕГОСЯ ОТХОДОМ ОЧИСТКИ ТЕТРАХЛОРИДА ТИТАНА | 2007 |

|

RU2340688C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА АЛЮМИНИЯ | 1971 |

|

SU300417A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИХЛОРОДИАММИНПАЛЛАДИЯ ИЗ ПАЛЛАДИЙСОДЕРЖАЩЕГО МАТЕРИАЛА | 1996 |

|

RU2100277C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОАГУЛЯНТА | 2001 |

|

RU2215691C2 |

Изобретение относится к химической промышленности и цветной металлургии и может быть использовано при получении сульфата алюминия в жидком виде. Для получения сульфата алюминия обожженные каолиновые глины взаимодействуют с серной кислотой, взятой в количестве 93-95% от стехиометрии. Взаимодействие ведут в реакторе, состоящем из двух частей - нижней при соотношении диаметра к высоте 0,4-0,5 и верхней при соотношении диаметра к высоте 2,3-2,5, при перемешивании пульпы пропеллерной мешалкой с числом оборотов 40-80 в мин и острым паром при давлении 1,5-3,5 атм, температуре 110-125°С в течение 30-45 мин, образующийся плав разбавляют водой до получения концентрации Al2O3 в плаве, равной 7,2%. Изобретение позволяет удешевить процесс и улучшить качество продукта. 1 з.п. ф-лы, 1 табл.

1. Способ получения сульфата алюминия из обожженных каолиновых глин, включающий взаимодействие их с серной кислотой, взятой в количестве 93-95% от стехиометрии, отличающийся тем, что взаимодействие ведут в реакторе, состоящем из двух частей - нижней при соотношении диаметра к высоте 0,4-0,5 и верхней - при соотношении диаметра к высоте 2,3-2,5, при перемешивании пульпы пропеллерной мешалкой с числом оборотов 40-80 в минуту и острым паром при давлении 1,5-3,5 атм, температуре 110-125°С в течение 30-45 мин, образующийся плав разбавляют водой.

2. Способ по п.1, отличающийся тем, что образующийся плав разбавляют водой при соотношении плава и жидкости 1,0:1,3-1,6 до получения концентрации Аl2О3 в плаве, равной 7,2%.

| УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ОКИСЛЕНИЯ АЦЕТАЛЬДЕГИДА В УКСУСНУЮ КИСЛОТУ | 1941 |

|

SU64997A1 |

| Способ получения коагулянта - основного сульфата алюминия | 1984 |

|

SU1260334A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА АЛЮМИНИЯ | 1993 |

|

RU2079430C1 |

| Станок для снимания покрышек с ободьев колес | 1935 |

|

SU51038A1 |

| Устройство для продувки газовой скважины | 1980 |

|

SU962590A1 |

| US 3116973 A, 07.01 | |||

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

| GB 218629 A, 28.05.1925. | |||

Авторы

Даты

2010-10-27—Публикация

2006-06-29—Подача