Изобретение относится к области машиностроения, в частности к способам абразивной обработки цилиндрических роликов роликовых подшипников и устройствам их реализации.

Ближайшим аналогом является способ абразивной обработки поверхностей вращения, включающий прижим инструмента к обрабатываемой поверхности ролика и обкатку им обрабатываемой поверхности (см., например, описание изобретения к патенту RU 20942076, В24В 1/00, В24В 19/06, дата публикации 27.10.1997).

Недостатком ближайшего аналога является отсутствие возможности обработки фасок цилиндрических роликов роликовых подшипников.

Техническим результатом заявленного решения является обеспечение обработки фасок цилиндрических роликов роликовых подшипников.

Сущность технического решения способа характеризуется тем, что включает прижим инструмента к обрабатываемой поверхности ролика и обкатку им обрабатываемой поверхности, отличающийся тем, что инструмент выполнен в виде шлифовального круга, форма профиля которого в осевом сечении представляет собой дугу окружности, радиус которой определяется и равен заданному радиусу дуги окружности фасок цилиндрического ролика подшипника роликового, величина которого определяется геометрическим выражением

R=(Lp/2-r1)/sin α,

где Lp/2 - половина длины ролика,

α=arctg r2/r1,

r1 - координата фаски по наружной поверхности цилиндрического ролика,

r2 - координата фаски по торцу цилиндрического ролика.

Сущность технического решения устройства реализации способа характеризуется тем, что оно содержит электромагнитный патрон для удержания цилиндрического ролика, шлифовальный круг, привод вращения шлифовального круга, механизм подачи цилиндрического ролика в зону обработки и последующего отвода после обработки, механизм загрузки цилиндрического ролика в механизм подачи, и отличается тем, что механизм загрузки выполнен в виде двух соединенных между собой и с узлом поворота механизма загрузки дисковых частей с выполненными на обращенных друг к другу сторонах цилиндрическими поверхностями, диаметр которых определяется диаметром обрабатываемых роликов, шлифовальный круг выполнен с формой профиля в осевом сечении в виде дуги окружности, радиус которой определяется и равен заданному радиусу дуги окружности фасок цилиндрического ролика подшипника роликового, величина которого определяется геометрическим выражением

R=(Lp/2-r1)/sin α,

где Lp/2 - половина длины ролика,

α=arctg r2/r1,

r1 - координата фаски по наружной поверхности цилиндрического ролика,

r2 - координата фаски по торцу цилиндрического ролика.

Сущность технического решения поясняется чертежами, где

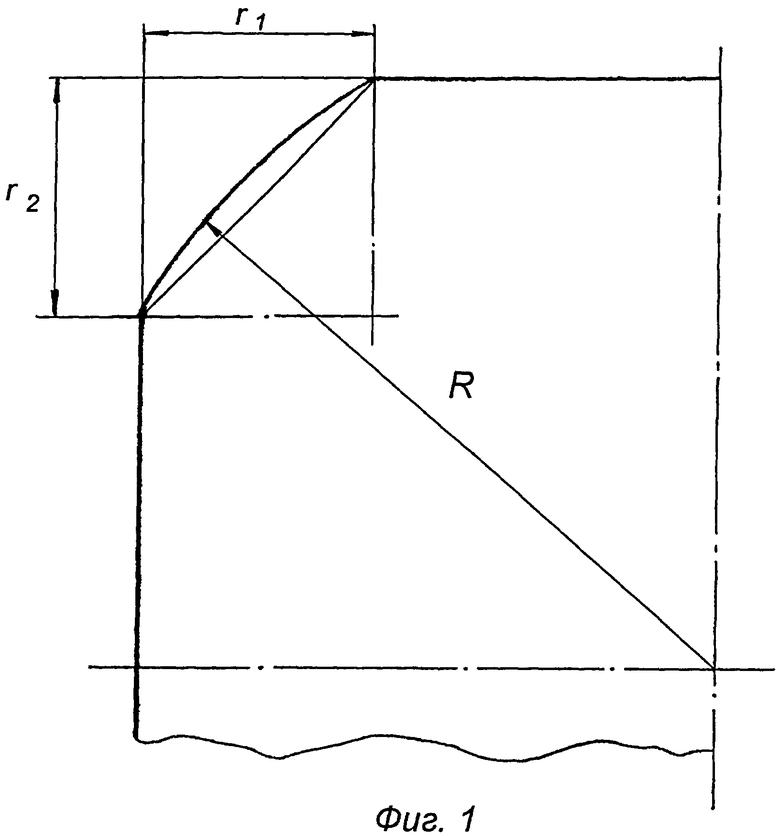

на фиг.1 показан вид части ролика с фаской;

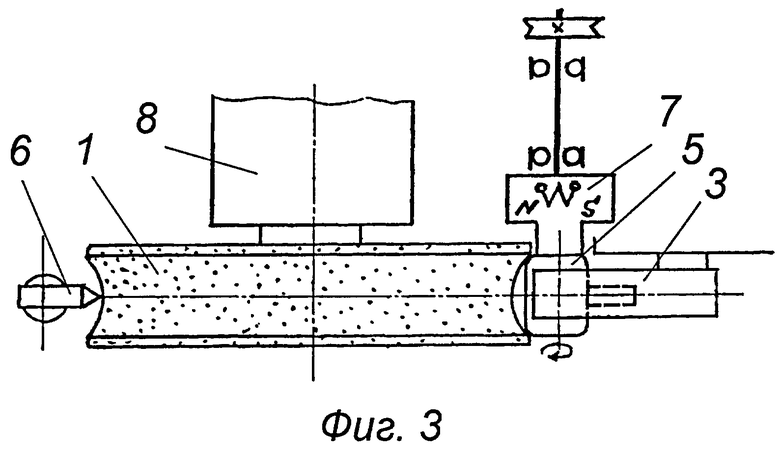

на фиг.2 показан вид сбоку устройства;

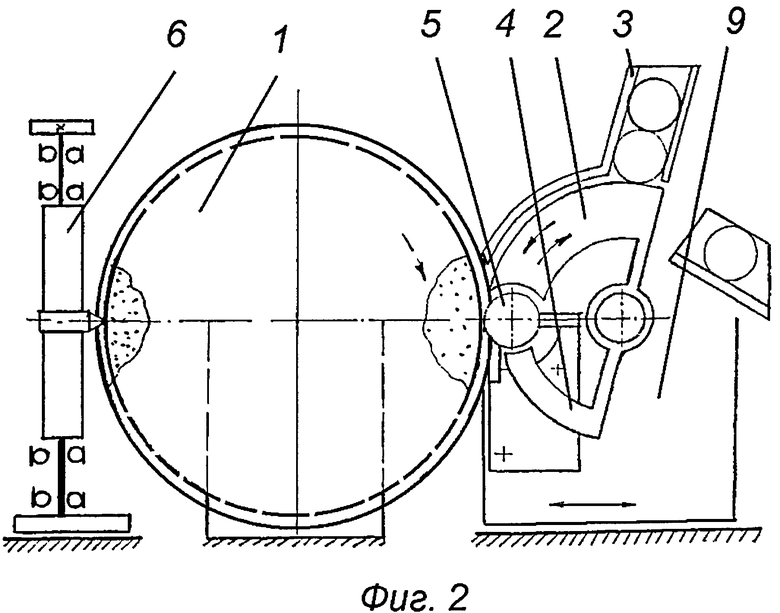

на фиг.3 показан вид сверху устройства.

Заявленные способ абразивной обработки поверхностей вращения и устройство для его реализации обеспечивают изготовление роликовых подшипников радиальных, содержащих цилиндрические ролики с фасками (фиг.1), форма которых образована вращением вокруг продольной оси цилиндрического ролика дуги окружности, хорда которой определяется допустимыми значениями координат фаски по наружному диаметру и торцу цилиндрического ролика и соотношением величин координат, при этом радиус дуги окружности определяется геометрическим выражением

R=(Lp/2-r1)/sin α,

где Lp/2 - половина длины ролика,

α=arctg r2/r1,

r1 - координата фаски по наружной поверхности цилиндрического ролика,

r2 - координата фаски по торцу цилиндрического ролика.

Такое выполнение формы фасок цилиндрического ролика обеспечивает уменьшение биения фасок до минимального значения (например, порядка 5 мкм), уменьшение дисбаланса цилиндрических роликов в подшипнике роликовом радиальном при высоких скоростях вращения. Размеры цилиндрических роликов, в том числе величины координат фасок, могут быть выбраны в соответствие с ГОСТ 22696-77. Подшипники качения. Ролики цилиндрические короткие.

Указанная форма фасок цилиндрического ролика получается заявленным способом абразивной обработки поверхностей вращения, который включает прижим инструмента к обрабатываемой поверхности ролика и обкатку им обрабатываемой поверхности. Инструмент выполнен в виде шлифовального круга. Форма профиля шлифовального круга в осевом сечении представляет собой дугу окружности, радиус которой определяется и равен заданному радиусу дуги окружности фасок цилиндрического ролика подшипника роликового, величина которого определяется геометрическим выражением

R=(Lp/2-r1)/sin α,

где Lp/2 - половина длины ролика,

α=arctg r2/r1,

r1 - координата фаски по наружной поверхности цилиндрического ролика,

r2 - координата фаски по торцу цилиндрического ролика (фиг.1).

Перед шлифованием фасок шлифовальным кругом форма фасок цилиндрического ролика может быть предварительно разной, например прямой, и получена методами: галтовкой, накаткой, токарной обработкой, штампованием или притуплением. Припуск на шлифование фасок должен обеспечивать съем металла по всему профилю фасок. Фаски шлифуются в предварительно закаленных роликах окончательно, чем обеспечиваются стабильность размеров и формы фасок и исключается влияние предыдущих операций (разброс допусков и припусков).

Устройство реализации способа содержит электромагнитный патрон 7 для удержания цилиндрического ролика 5, шлифовальный круг 1, привод вращения шлифовального круга 8, механизм подачи 9 цилиндрического ролика 5 в зону обработки и последующего отвода после обработки, механизм загрузки 3 цилиндрического ролика 5 в механизм подачи 9 (фиг.2, 3). Механизм загрузки 3 установлен на механизме подачи 9. Электромагнитный патрон 7 вместе с приводом вращения установлен на механизме подачи 9. Механизм загрузки 3 выполнен в виде двух соединенных между собой и с узлом поворота механизма загрузки 3 дисковых частей 2 и 4 с выполненными на обращенных друг к другу сторонах цилиндрическими поверхностями, диаметр которых определяется диаметром обрабатываемого ролика 5. Шлифовальный круг 1 выполнен с формой профиля в осевом сечении в виде дуги окружности, радиус которой определяется и равен заданному радиусу дуги окружности фасок цилиндрического ролика 5 подшипника роликового, величина которого определяется геометрическим выражением

R=(Lp/2-r1)/sin α,

где Lp/2 - половина длины ролика 5,

α=arctg r2/r1,

r1 - координата фаски по наружной поверхности цилиндрического ролика 5,

r2 - координата фаски по торцу цилиндрического ролика 5 (фиг.1).

Шлифовальный круг 1 предварительно профилируется (правится) алмазницей 6 по радиусу R. Заявленное устройство входит в состав круглошлифовального станка и составляет его основную часть.

Конструкция заявленного устройства реализации способа обеспечивает шлифование фасок роликов 5 с диаметром более 10 мм. Острые кромки фасок ролика 5 перед шлифованием должны пройти операцию тупления для исключения интенсивного изнашивания профиля шлифовального круга. Припуск на шлифование выбирается порядка 0,1-0,3 мм.

Работа устройства осуществляется следующим образом.

Дисковые части 2 и 4 поворачивают узлом поворота механизма загрузки 3 в положение, в котором ролик 5 поступает из лотка в пространство между цилиндрическими поверхностями дисковых частей 2 и 4. Затем дисковые части 2 и 4 поворачивают узлом поворота механизма загрузки 3 для перемещения ролика 5 в зону абразивной обработки шлифовальным кругом 5. Перед обработкой включают электромагнитный патрон 7 для соединения его поверхности с торцем цилиндрического ролика 5 и приводят патрон 7 во вращение его приводом. Механизм подачи 9 осуществляет подачу ролика 5 в сторону вращаемого приводом 8 шлифовального круга 1. Осуществляют одновременное шлифование двух фасок ролика 5. После окончания шлифования шлифовальным кругом 1 фасок ролика 5 осуществляют отвод ролика 5 механизмом подачи 9 от шлифовального круга 1. Электромагнитный патрон 7 выключают и поворотом дисковых частей 2 и 4 механизма загрузки 3 перемещают ролик 5 в положение, в котором ролик 5 после прохождения зоны его загрузки выводится из дисковых частей 2 и 4, например, в лоток выгрузки ролика 5. Затем цикл работы повторяется. Шлифование производят по одному ролику 5 с загрузкой и выгрузкой каждого ролика 5.

Использование заявленного способа абразивной обработки поверхностей вращения и устройства для его реализации обеспечивает:

- увеличение ресурса работы роликового подшипника в части снижения «кромочного эффекта» места перехода наружной цилиндрической поверхности ролика 5;

- при окончательном шлифовании фасок ролика 5 после термообработки более точно выдерживать координаты фасок по наружному диаметру и торцу ролика 5, получение плавности перехода на указанные поверхности;

- повышение геометрических параметров фасок с точностью координат в пределах до ±0,1 мм, с микрогеометрией - граность фасок до 2-5 мк, с шероховатостью в пределах Δ7…Δ8, с биением фасок до 10 мк;

- улучшение динамических характеристик работы роликов в подшипниках, динамику вращения ролика за счет уменьшения биения, уменьшения эксцентричности фасок.

Вышеуказанное подтверждается расчетным путем и экспериментальным исследованием роликовых подшипников.

Исследование уровня техники в известных заявителю общедоступных источниках информации подтверждает соответствие заявленных решений критериям патентоспособности - новизне, изобретательскому уровню и промышленной применимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ФАСОК ПО ДУГЕ ОКРУЖНОСТИ НА ЦИЛИНДРИЧЕСКОМ РОЛИКЕ РОЛИКОВОГО ПОДШИПНИКА | 2008 |

|

RU2401189C2 |

| ПОДШИПНИК РОЛИКОВЫЙ РАДИАЛЬНЫЙ | 2008 |

|

RU2403463C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫПОЛНЕНИЯ ПРОФИЛЯ КРАЕВ ВХОДНОГО ВАЛА ПОВОРОТНОГО ЗОЛОТНИКА | 1993 |

|

RU2110390C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЛИНЗ | 1998 |

|

RU2127182C1 |

| СПОСОБ ДВУСТОРОННЕЙ ФИНИШНОЙ ОБРАБОТКИ ТОРЦОВ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2003 |

|

RU2264904C2 |

| УСКОРИТЕЛЬНАЯ ГОЛОВКА | 2000 |

|

RU2185936C2 |

| СПОСОБ ПОЛИРОВАНИЯ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2207240C2 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ОТДЕЛОЧНОЙ ОБРАБОТКИ | 2009 |

|

RU2429110C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ КАНАВОК ПЕРЕМЕННОГО ПРОФИЛЯ | 2001 |

|

RU2202460C2 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2107605C1 |

Изобретения относятся к машиностроению и могут быть использованы при абразивной обработке цилиндрических роликов роликовых подшипников. Способ включает прижим инструмента к обрабатываемой поверхности цилиндрического ролика и обкатку им обрабатываемой поверхности. Инструмент выполнен в виде шлифовального круга. Форма профиля шлифовального круга в осевом сечении представляет собой дугу окружности, радиус которой равен заданному радиусу дуги окружности фасок цилиндрического ролика роликового подшипника, величина которого определяется геометрическим выражением. Устройство для реализации способа содержит электромагнитный патрон для удержания цилиндрического ролика, шлифовальный круг с приводом вращения, механизм подачи цилиндрического ролика в зону обработки и последующего отвода и механизм загрузки цилиндрического ролика в механизм подачи. Механизм загрузки выполнен в виде двух соединенных между собой и с узлом поворота механизма загрузки дисковых частей с выполненными на обращенных друг к другу сторонах цилиндрическими поверхностями, диаметр которых определен диаметром обрабатываемых роликов. Приведена зависимость выбора формы профиля шлифовального круга. Обеспечивается обработка фасок цилиндрических роликов роликовых подшипников, увеличивается ресурс работы роликовых подшипников после обработки. 2 н.п. ф-лы, 3 ил.

1. Способ абразивной обработки поверхностей вращения, включающий прижим инструмента к обрабатываемой поверхности цилиндрического ролика и обкатку им обрабатываемой поверхности, отличающийся тем, что инструмент выполнен в виде шлифовального круга, форма профиля которого в осевом сечении представляет собой дугу окружности, радиус которой равен заданному радиусу дуги окружности фасок цилиндрического ролика роликового подшипника, величина которого определена геометрическим выражением:

R=(Lp/2-r1)/sinα,

где Lp/2 - половина длины ролика;

α=arctgr2/r1;

r1 - координата фаски по наружной поверхности цилиндрического ролика;

r2 - координата фаски по торцу цилиндрического ролика.

2. Устройство для абразивной обработки поверхностей вращения, содержащее электромагнитный патрон для удержания цилиндрического ролика, шлифовальный круг, привод вращения шлифовального круга, механизм подачи цилиндрического ролика в зону обработки и последующего отвода после обработки, механизм загрузки цилиндрического ролика в механизм подачи, отличающееся тем, что механизм загрузки выполнен в виде двух соединенных между собой и с узлом поворота механизма загрузки дисковых частей с выполненными на обращенных друг к другу сторонах цилиндрическими поверхностями, диаметр которых определен диаметром обрабатываемых роликов, а шлифовальный круг выполнен с формой профиля в осевом сечении в виде дуги окружности, радиус которой равен заданному радиусу дуги окружности фасок цилиндрического ролика роликового подшипника, величина которого определяется геометрическим выражением

R=(Lp/2-r1)/sinα,

где Lp/2 - половина длины ролика;

α=arctgr2/r1;

r1 - координата фаски по наружной поверхности цилиндрического ролика;

r2 - координата фаски по торцу цилиндрического ролика.

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1996 |

|

RU2094207C1 |

| Способ абразивной обработки поверхностей вращения | 1991 |

|

SU1809799A3 |

| Способ абразивной обработки поверхностей вращения | 1983 |

|

SU1199593A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2028913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2003 |

|

RU2252096C2 |

Авторы

Даты

2011-01-27—Публикация

2008-10-16—Подача