Изобретение относится к области машиностроения и может быть использовано для контроля допускаемого отклонения конусности отверстий.

Известен классический способ контроля конусности отверстий, описанный в Справочнике по производственному контролю в машиностроении, под. ред. д-ра техн. наук проф. А.К.Кутая. - Л.: Машиностроение, 1974, стр.329-335. Он заключается в том, что конусность отверстий определяется с помощью калибров-пробок на краску.

Контроль на краску конических поверхностей большой длины и диаметров весьма затруднителен из-за большой массы калибров и их заклинивания при контроле пологих конусов.

Технической задачей настоящего изобретения является разработка простого и надежного способа контроля конусности отверстий с высокой точностью.

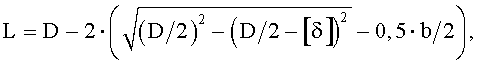

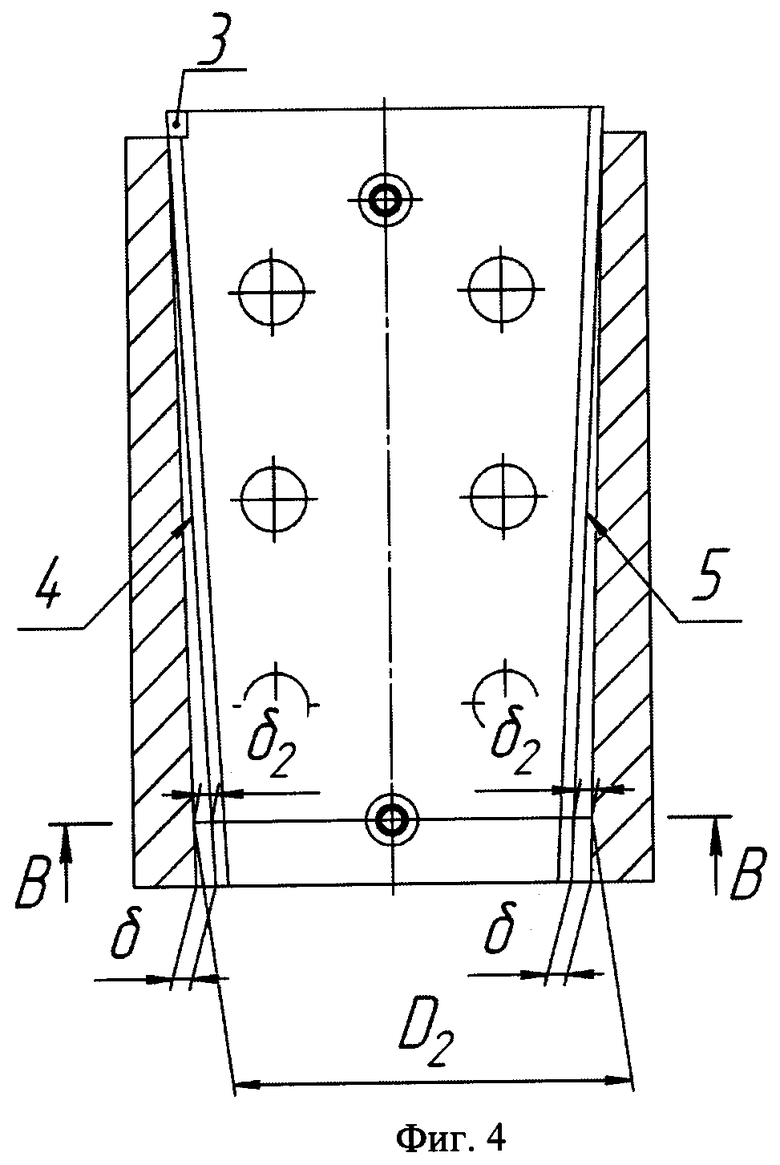

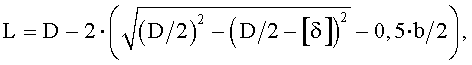

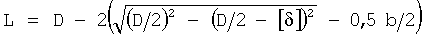

Технический результат достигается благодаря тому, что в способе контроля допускаемого отклонения конусности отверстий, включающем установку калибра внутрь детали и определение допустимой величины отклонения конусности от требуемого значения, используют плоский калибр в виде клина с требуемым значением конусности, снабженный двумя упорами, например цилиндрическими, расположенными у торцов клина в его плоскости симметрии, калибр устанавливают таким образом, чтобы он находился в меридиональной плоскости детали и упирался боковыми ребрами у одного из своих торцов в стенку детали, отклоняют второй торец калибра от меридиональной плоскости до касания поверхности детали либо боковым ребром клина, либо одним из упоров, при касании поверхности детали упором судят о превышении величины допускаемого отклонения конусности, при этом длину упоров определяют по формуле:

где D - диаметр в контролируемом сечении детали; [δ] - допускаемое отклонение от конусности в контролируемом сечении детали; b - ширина рабочей грани плоского калибра.

Используемый в способе плоский калибр имеет меньшую массу и является более технологичным по сравнению с калибрами-пробками. Упоры позволяют установить калибр в плоскость детали, близкую к меридиональной, а также служат для определения допускаемого отклонения конусности отверстия.

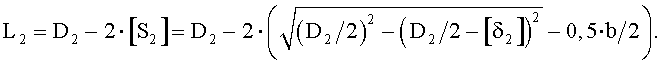

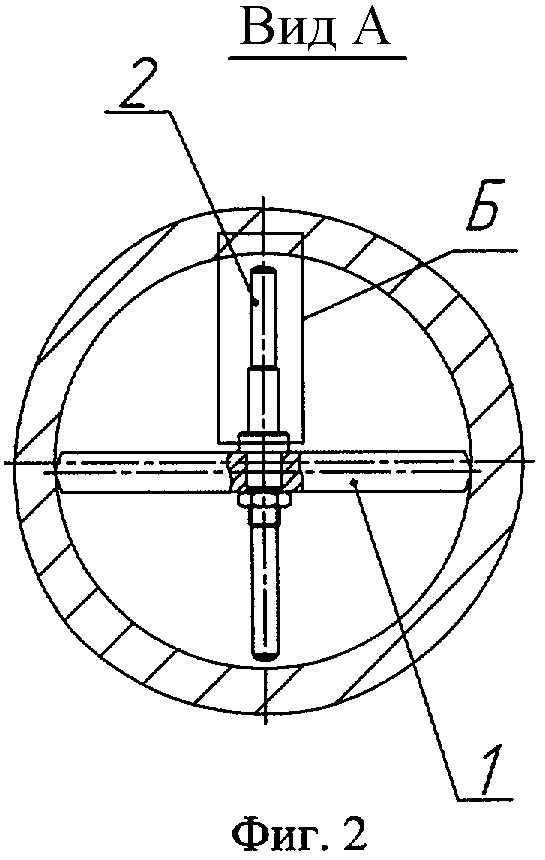

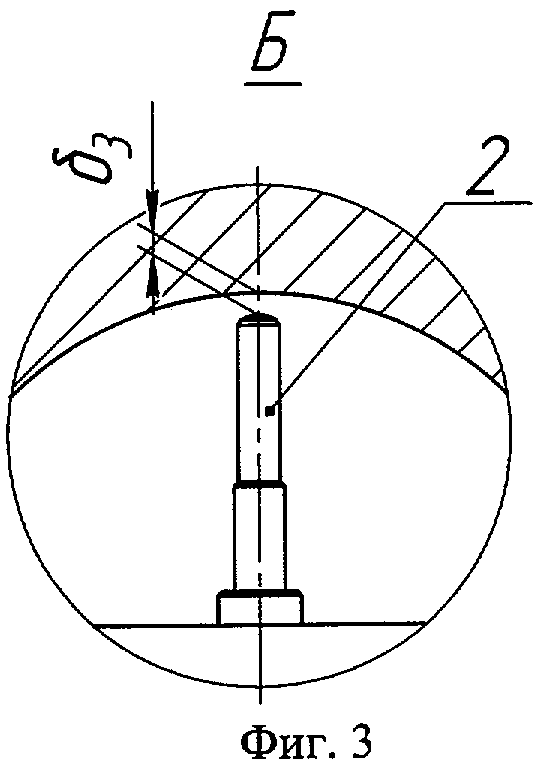

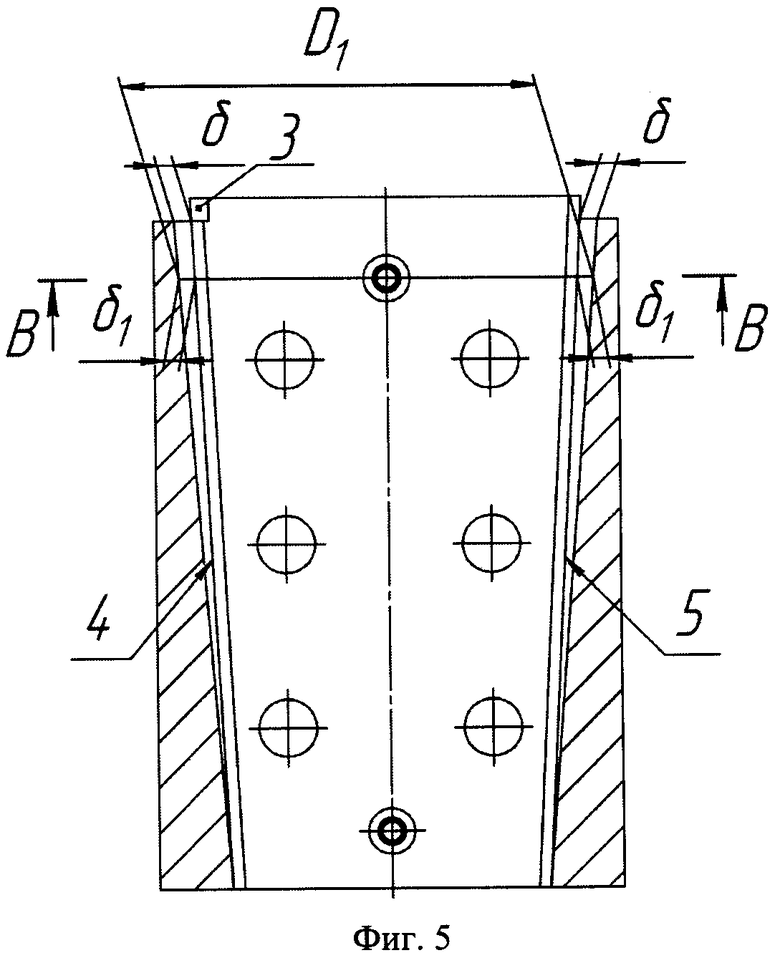

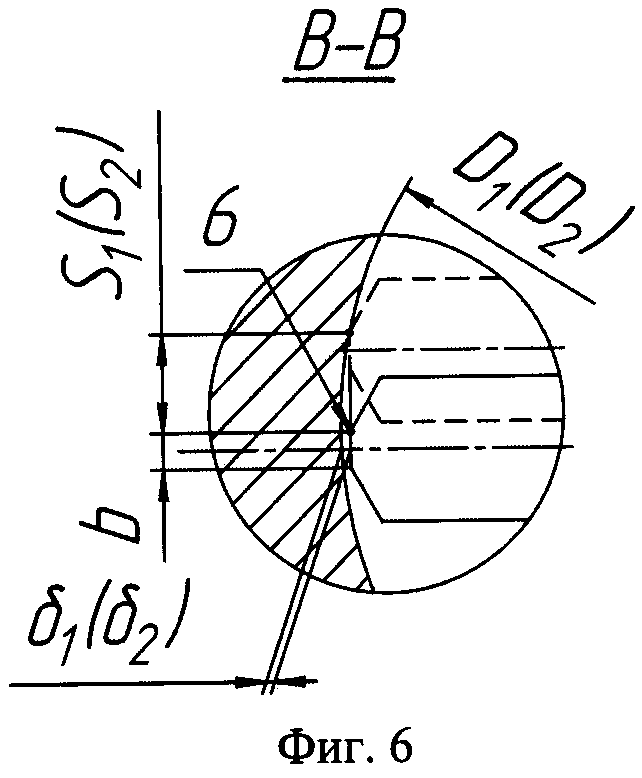

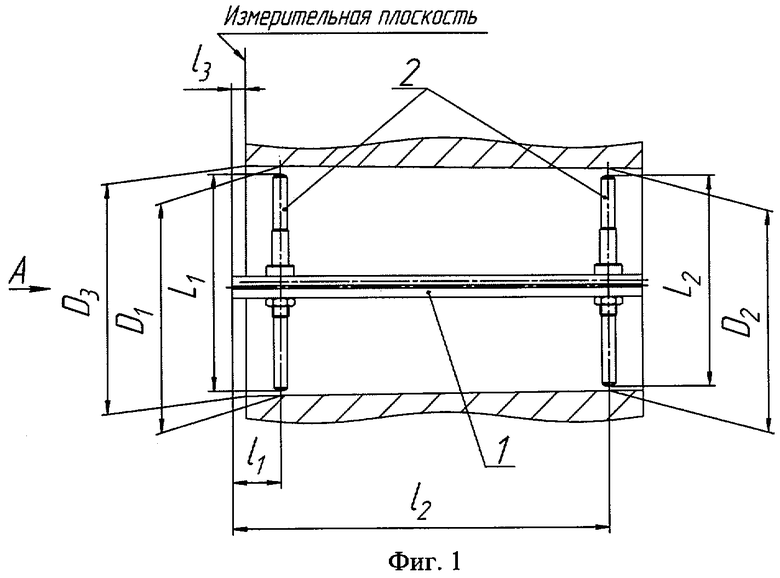

Заявленный способ поясняется чертежами. На фиг.1 изображен внутренний конус детали с установленным калибром. На фиг.2 - вид с торца детали. На фиг.3 изображен зазор между деталью и упором калибра. На фиг.4 изображены зазоры между деталью и боковыми гранями калибра при отклонении конусности детали в сторону меньшего диаметра конуса. На фиг.5 изображены зазоры между деталью и боковыми гранями калибра при отклонении конусности детали в сторону большего диаметра конуса. На фиг.6 изображено смещение рабочего ребра калибра.

Способ осуществляется с помощью специального контрольного устройства, далее калибра, (фиг.1), состоящего из плоского калибра 1 в виде клина с конусностью рабочих граней, равной конусности контролируемого отверстия, с закрепленными на нем упорами 2 и с уступом 3 (фиг.4, 5) для контроля расположения заданного диаметра контролируемого отверстия. Калибр заводят в контролируемое отверстие. Если отверстие выполнено без отклонения от конусности, то калибр коснется рабочими ребрами 4, 5 (фиг.4, 5) контролируемого отверстия по всей его длине. Если отверстие выполнено с отклонением от конусности, то калибр коснется отверстия лишь со стороны одного из торцов, и вдоль рабочих ребер калибра будут наблюдаться клиновидные зазоры δ. В зависимости от направления отклонения конусности отверстия зазоры δ могут быть либо со стороны меньшего отверстия конуса (фиг.4), либо со стороны большего отверстия конуса (фиг.5). Действительный зазор δ равен половине отклонения конусности отверстия. Допускаемый зазор [δ] известен и равен половине допускаемого отклонения конусности отверстия на его длине.

Упоры 2 установлены на заданных расстояниях l1 и l2 от торца калибра (фиг.1), благодаря чему при заведении калибра в отверстие упоры занимают положение в плоскостях диаметров D1 и D2, величина которых определяется уравнениями:

D1=D3-2·(l1-l3)·tgα;

D2=D3-2·(l2-l3)·tgα,

где D3 - диаметр конуса в измерительной плоскости; l1, l2 - расстояния от торца калибра до плоскостей установки упоров; l3 - расстояние от торца калибра до измерительной плоскости; α - уклон конуса.

Допускаемая величина радиальных зазоров δ1, δ2 в плоскостях диаметров D1, D2 (в плоскостях расположения упоров) (фиг.4, 5), определяется уравнениями:

[δ1]=[δ]-(l1-l3)·tgα;

[δ2]=[δ]-(l2-l3)·tgα.

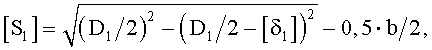

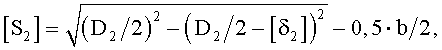

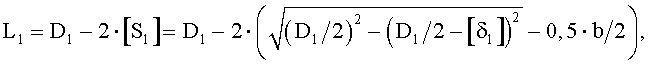

Благодаря наличию клиновидных зазоров δ один из торцов калибра получает возможность отклоняться от меридиональной плоскости контролируемого отверстия до тех пор, пока рабочее ребро калибра не коснется конусного отверстия. На фиг.6 показано смещение S1 (S2) рабочего ребра 6 калибра, обусловленное зазором δ1 (δ2) в плоскости диаметра D1 (D2). Допускаемое смещение рабочего ребра калибра в заданном сечении определяется уравнениями:

где D1 (D2) - диаметр конусного отверстия в заданном сечении; b - ширина рабочей грани плоского калибра; [δ1] ([δ2]) - допускаемый радиальный зазор между рабочей гранью калибра и конической поверхностью отверстия в заданном сечении.

Упоры 2 (фиг.1) необходимы для ограничения смещения рабочего ребра калибра на величину, больше допускаемого смещения, соответствующего допускаемому радиальному зазору, и, следовательно, их длина для заданных сечений определяется уравнениями:

.

.

При допускаемом отклонении конусности отверстия на его длине калибр коснется рабочим ребром конической поверхности отверстия, а между отверстием и упором сохранится зазор δ3 (фиг.3). Если же отклонение конусности отверстия превысит допускаемое, то конической поверхности отверстия коснется упор, а между рабочим ребром калибра и отверстием сохранится зазор, при этом качание калибра происходит без заедания с характерным жестким касанием. В зависимости от того, где наблюдается зазор (со стороны большего диаметра конуса или со стороны меньшего диаметра), делают вывод о направлении отклонения конусности контролируемого отверстия на заданной длине.

Таким образом, способ позволяет просто и надежно проконтролировать допускаемое отклонение конусности отверстий больших диаметров (более 100 мм), в том числе протяженных и пологих (с конусностью 1:10 и менее). Конструкция калибра, применяемого в способе, отличается меньшим весом, является более технологичной и требует меньших затрат материала по сравнению с калибрами-пробками, а также позволяет контролировать расположение заданного диаметра конуса относительно торца.

Практическое применение показало, что предлагаемый способ позволяет просто и надежно контролировать отклонение конусности внутренних поверхностей большой длины и диаметров, в том числе при изготовлении деталей, не снимая их со станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНУСНОСТИ ДЕТАЛЕЙ | 2008 |

|

RU2388993C1 |

| ПНЕВМАТИЧЕСКИЙ ПРИБОР ДЛЯ КОНТРОЛЯ ВНУТРЕННИХ КОНУСОВ | 1992 |

|

RU2057289C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ КОНИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ | 2011 |

|

RU2481509C1 |

| Прибор для контроля параметров фаски отверстий деталей | 1980 |

|

SU937980A1 |

| СПОСОБ КОНТРОЛЯ СТЕПЕНИ ИЗНОСА РЕЗЬБЫ ДЕТАЛЕЙ КОНИЧЕСКОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2270977C1 |

| ЛАЗЕРНО-ЛЮМИНЕСЦЕНТНЫЙ КОНЦЕНТРАТОМЕР, СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОКАБЕЛЬНОГО НАКОНЕЧНИКА (ВАРИАНТЫ) | 2005 |

|

RU2356032C2 |

| СПОСОБ СБОРКИ КОНИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ | 2011 |

|

RU2480645C1 |

| СПОСОБ КОНТРОЛЯ КОНИЧЕСКИХ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2720326C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ И СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241557C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ СЕКЦИЙ БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 2006 |

|

RU2334074C2 |

Изобретение относится к области машиностроения и может быть использовано для контроля допускаемого отклонения конусности отверстий. Сущность: способ контроля допускаемого отклонения конусности отверстий включает установку калибра внутрь детали и определение допустимой величины отклонения конусности от требуемого значения. Используют плоский калибр в виде клина с требуемым значением конусности, снабженный двумя упорами, например цилиндрическими, расположенными у торцов клина в его плоскости симметрии. Калибр устанавливают таким образом, чтобы он находился в меридиональной плоскости детали и упирался боковыми ребрами у одного из своих торцов в стенку детали, отклоняют второй торец калибра от меридиональной плоскости до касания поверхности детали либо боковым ребром клина, либо одним из упоров, при касании поверхности детали упором судят о превышении величины допускаемого отклонения конусности. При этом длину упоров определяют по формуле

где D - диаметр в контролируемом сечении детали; [δ] - допускаемое отклонение от конусности в контролируемом сечении детали; b - ширина рабочей грани плоского калибра. Технический результат: предлагаемый способ позволяет просто и надежно контролировать отклонение конусности внутренних поверхностей большой длины и диаметров, в том числе при изготовлении деталей, не снимая их со станка. 6 ил.

Способ контроля допускаемого отклонения конусности отверстий, включающий установку калибра внутрь детали и определение допустимой величины отклонения конусности от требуемого значения, отличающийся тем, что при контроле используют плоский калибр в виде клина с требуемым значением конусности, снабженный двумя упорами, например цилиндрическими, расположенными у торцов клина в его плоскости симметрии, калибр устанавливают таким образом, чтобы он находился в меридиональной плоскости детали и упирался боковыми ребрами у одного из своих торцов в стенку детали, отклоняют второй торец калибра от меридиональной плоскости до касания поверхности детали либо боковым ребром клина, либо одним из упоров, при касании поверхности детали упором судят о превышении величины допускаемого отклонения конусности, при этом длину упоров определяют по формуле

,

,

где D - диаметр в контролируемом сечении детали; [δ] - допускаемое отклонение от конусности в контролируемом сечении детали; b - ширина рабочей грани плоского калибра.

| Устройство для измерения конусности отверстий | 1987 |

|

SU1453152A1 |

| Прибор для обмера наружных и внутренних конусов | 1958 |

|

SU120339A1 |

| Накладное устройство для измерения конусности конических поверхностей | 1989 |

|

SU1647225A1 |

| СПОСОБ КОНТРОЛЯ КОНУСНОСТИ КОНИЧЕСКИХ ИЗДЕЛИЙ по КАЛИБРУ НА КРАСКУ | 0 |

|

SU336495A1 |

| Способ измерения конусов | 1976 |

|

SU684285A1 |

| Прибор для измерения прямолинейности образующей отверстия детали | 1978 |

|

SU741031A1 |

| Прибор для измерения угла конусности наружных и внутренних полированных конических поверхностей | 1956 |

|

SU110324A1 |

Авторы

Даты

2011-08-10—Публикация

2010-03-10—Подача