Изобретения относятся к обработке металлов давлением, и может быть использовано для перепрофилирования листового деформированного материала.

Известен способ гибки профилированных заготовок (SU №519246 от 04.10.1974, МПК B21D 5/06), при котором формуют технологические поперечные гофры на внутренней по отношению к центру кривизны поверхности профиля, уменьшая длину этой поверхности в зоне гофра.

Известен способ изготовления профилей (патент RU №2059451, МПК B21D 5/06), включающий деформирование листа между двумя формующими инструментами.

Известен способ формования тонколистового материала (патент RU №2365451, МПК В21D 11/20), включающий деформирование листа между вращающимися вокруг своей оси и неподвижным формующими инструментами путем равномерного передвижения по зоне формирования за счет разности коэффициентов трения между листом и каждым из инструментов. Лист передвигают с помощью вращающегося инструмента с обеспечением изгиба и прижатием формы неподвижного инструмента по всей длине.

Известно также устройство перепрофилирования материалов с волнообразным профилем (патент RU №2199410, МПК B21D 13/06), предназначенное для непрерывного перепрофилирования материалов с волнообразным профилем. Устройство содержит рычаги, поддерживающие материал с волнообразным профилем, и перпендикулярные направлению их перемещения рычаги перепрофилирования, закрепленные на вращаемой бесконечной цепной передаче и способные перемещаться относительно указанной передачи рычаги контрформы, закрепленные на другой вращаемой бесконечной передаче. Рычаги перепрофилирования и контрформы размещают с одной и с другой стороны плоскости поддерживающих рычагов, поступательные движения рычагов перепрофилирования и рычагов контрформы, находящиеся напротив друг друга осуществляется перпендикулярно плоскости, в которой находятся поддерживающие рычаги.

Недостатком известного способа и устройств перепрофилирования материалов с нанесенным профилем является трудоемкость процесса перепрофилирования и сложность конструкции устройств, используемых для перепрофилирования.

Задачей изобретений является повышение удобства регулирования процесса перепрофилирования и упрощение конструкции устройства для перепрофилирования материалов.

Поставленная задача достигается тем, что способ перепрофилирования материалов заключается в обработке поверхности материала, при этом происходит перемещение материала между валами, вращающимися вокруг своей оси. Материал пропускают между валами путем равномерного вращения валов, сдавливающих материал одновременно с обеих сторон и перемещая его по ходу движения до полного выправления материала в гладкий профиль. Задача изобретения также достигается с помощью устройства перепрофилирования материалов, состоящего из вращающихся валов. Валы расположены парами параллельными друг другу, а их количество зависит от толщины перепрофилируемого материала и высоты профиля.

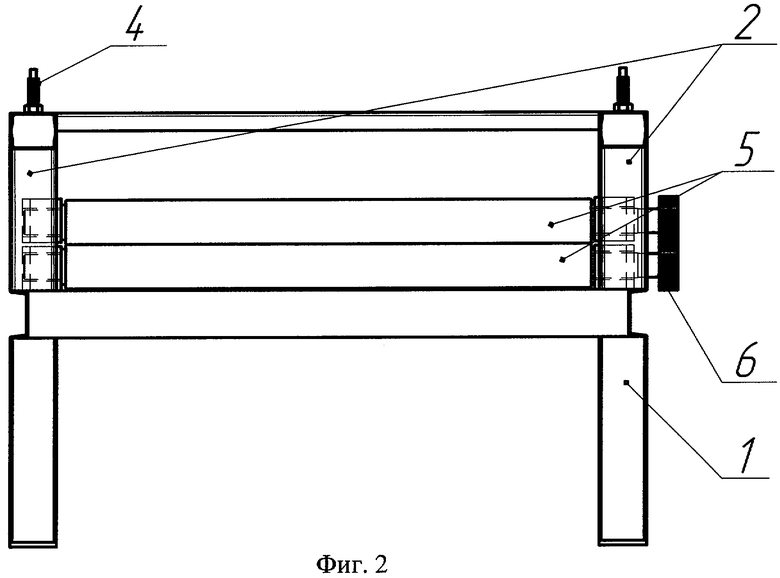

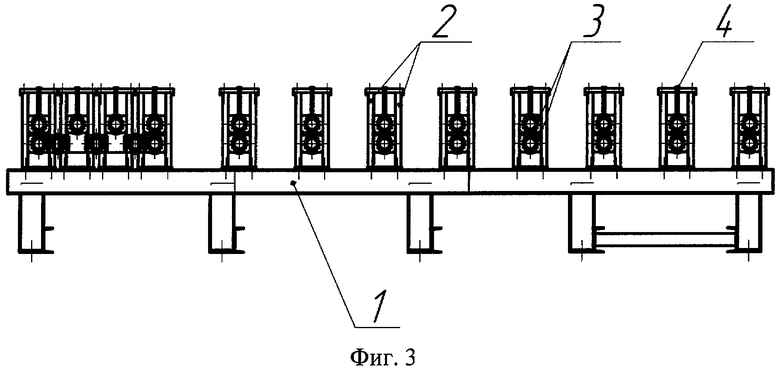

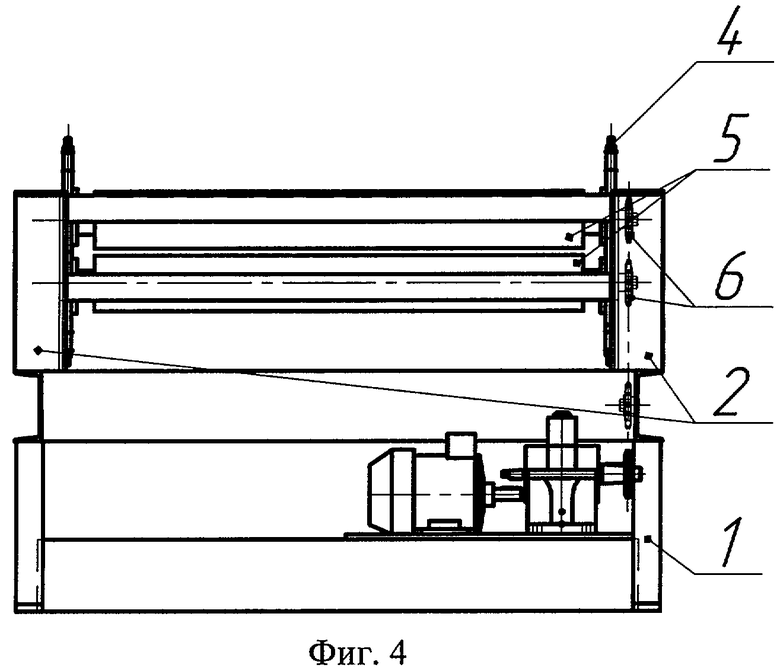

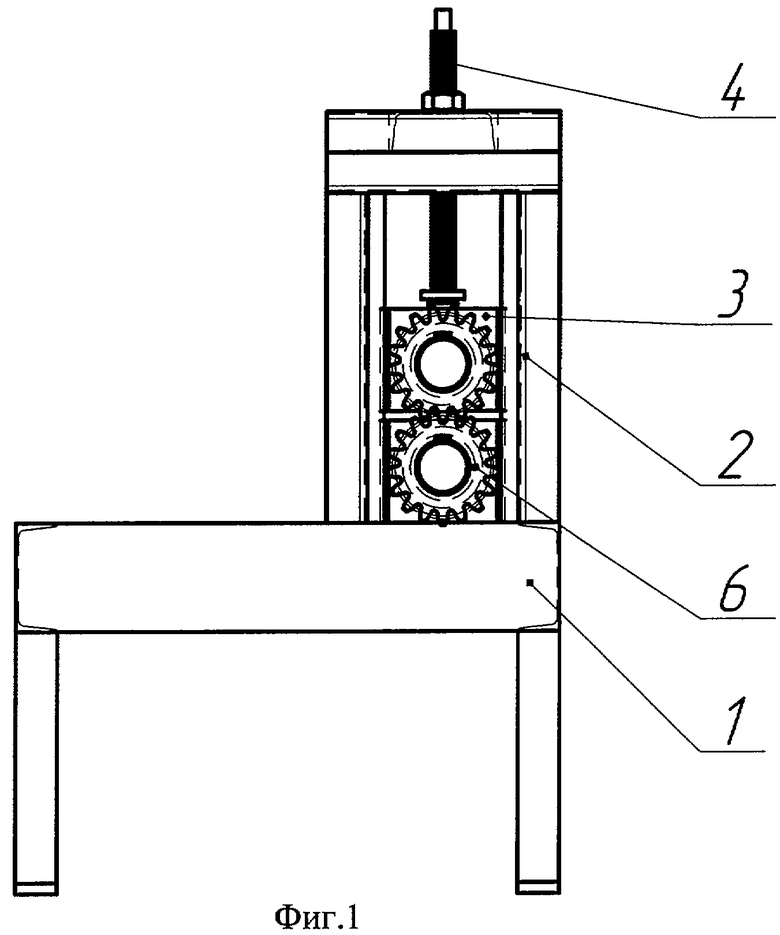

Сущность изобретения поясняется чертежами, где на фиг.1 - вид сбоку и на фиг.2 - вид спереди устройств перепрофилирования материалов с ограниченными по длине валами, а на фиг.3 - вид сбоку и фиг.4 - вид спереди устройств перепрофилирования материалов с ленточным перемещением.

Устройство перепрофилирования материалов (фиг.1, 2) состоит из основания 1 с жестко закрепленной к нему станиной 2. В станине 2 с возможностью вертикального перемещения корпуса расположены подшипники 3, закрепленные с помощью болта 4. На подшипниках 3 установлены валы 5. Валы 5 закреплены с возможностью поворота относительно оси посредством зубчатых колес 6.

В станине 2 правильные валы 5 расположены следующим образом. Нижний вал установлен на основании 1, а верхний вал за счет использования вертикальных винтов имеет возможность перемещения вдоль направляющих станины 2 для регулировки толщины прокатываемого металла.

Устройство перепрофилирования материалов работает следующим образом.

Обрабатываемый профиль подается на устройство и проходит через параллельно установленные валы 5 поперек волны профиля, при этом он подвергается правке от загибов геометрии профиля и дефектов геометрии.

Это достигается за счет прокатывания металла между правильными валами, расположенными по отношению друг к другу с зазором, равным толщине металла правящегося профиля. Вращение валов происходит с одинаковой скоростью посредством зубчатых колес 6.

Происходит сдавливание обрабатываемого материал одновременно с обеих сторон, и он равномерно перемещается по ходу движения до полного выправления материала в гладкий профиль.

Диаметр валов зависит от толщины выправляемого металла и рассчитывается исходя из условий прочности на изгиб, например, для толщины листа стали в 1 мм диаметр валов составляет 185 мм, при этом длина валов 2300 мм.

Расчет зависимости между толщиной листа и длиной вала производят для коротких по длине профилей примерно до 3 метров и операцию прокатки производят поперек профиля. Зазор между валами равен толщине металла, оба вала вращаются с одинаковой скоростью, и лист движется равномерно и затягивается по длине за счет силы трения. После первичного проката листа он переворачивается, и осуществляют повтор операции для более качественного выправления.

Затраты на устройство, состоящее из двух валов, ниже, однако стандартная длина профиля составляет 2000 мм и поэтому длина вала составляет 2300 мм.

Устройство перепрофилирования материала может быть выполнено с ленточным перемещением, при этом оно содержит несколько пар валов.

Устройство перепрофилирования материалов (фиг.3, 4) состоит из основания 1 с жестко закрепленными к нему станинами 2, в которых расположены с возможностью вертикального перемещения корпуса подшипники 3, закрепленные с помощью болтов 4. В подшипниках 3 установлены валы 5. Валы 5 вращаются звездочками 6 цепной передачи.

В станине 2 установлены два правильных вала, нижний вал установлен на основании 1, а верхний вал перемещается винтом 4 вдоль направляющих станины 2 для регулировки высоты прокатываемого профиля.

Устройство перепрофилирования материалов работает следующим образом.

Обрабатываемый профилированный лист проходит вдоль волны профиля, подвергается правке от загибов геометрии профиля и дефектов геометрии, приобретенных в ходе гибки в профилегибочном стане.

Это достигается за счет последовательного прокатывания профиля черед ряд станин 2 между правильными валами, расположенных по отношению друг к другу с зазором. Зазор выставляется для каждой пары валов и постепенно уменьшается от высоты профиля (для первой пары валов) до толщины металла правящегося профиля (для последней пары валов). Вращение валов происходит с одинаковой скоростью посредством звездочек 6 цепной передачи.

При значительной длине профилированного листа применяют прокат вдоль профиля листа, как это представлено на фиг.3 и 4. В этом случае диаметр валов также зависит от толщины металла, а длина вала определяется шириной заготовки (1250 или 1400 мм) профиля и составляет величину не менее ширины заготовки. Количество валов выбирается в зависимости от высоты профиля. При высоте профиля 60 мм устанавливают 8 пар валов, расположенных на равноудаленном расстоянии друг от друга, закрепленных на одной раме, вращаемой на бесконечной цепной передаче (чертежах не показано). Для усиления эффекта на конце устройства устанавливают группу из 5 валов.

Предлагаемое устройство и способ перепрофилирования материалов является простым, доступным методом правки профилированных листов, которые не востребованы потребителями и необходимо их переработать для дальнейшего использования и реализации с сохранением качественных параметров внешнего вида.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПЕРЕПРОФИЛИРОВАНИЯ МАТЕРИАЛОВ С ВОЛНООБРАЗНЫМ ПРОФИЛЕМ | 1997 |

|

RU2199410C2 |

| МАТЕРИАЛ ПОКРЫТИЯ И КРОВЕЛЬНАЯ СИСТЕМА | 1997 |

|

RU2188288C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ | 2015 |

|

RU2586367C1 |

| ЛИСТОПРАВИЛЬНАЯ МАШИНА | 2008 |

|

RU2365445C1 |

| СПОСОБ И СТАН ДЛЯ ЛИСТОВОЙ РЕЛЬЕФНОЙ ФОРМОВКИ ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 2012 |

|

RU2519701C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116150C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2014 |

|

RU2590790C2 |

| Устройство для правки проката | 1980 |

|

SU893303A1 |

| Универсальный профилегибочный прокатный стан | 2023 |

|

RU2822916C1 |

| Роликовая правильная машина | 2017 |

|

RU2690391C1 |

Группа изобретений относится к обработке металлов давлением, в частности к процессам правки. Материал пропускают между валами путем равномерного вращения валов, сдавливающих материал одновременно с обеих сторон и перемещая его по ходу движения до полного выправления материала в гладкий профиль. Валы устройства расположены парами, параллельными друг другу, а их количество зависит от толщины перепрофилируемого материала и высоты профиля. Повышается удобство регулирования процессом перепрофилирования и упрощается конструкция. 2 н.п. ф-лы, 4 ил.

1. Способ перепрофилирования правкой профилированных листов в гладкие, включающий последовательную прокатку профилированного листа между расположенными с зазором и равномерно вращающимися вокруг своей оси правильными валами, установленными парами, причем зазор выставляют для каждой пары валов с его постепенным уменьшением от высоты профиля профилированного листа для первой пары валов до толщины листа в последней паре.

2. Устройство перепрофилирования правкой профилированных листов в гладкие, содержащее валы, установленные на станинах с возможностью вращения и с зазором относительно друг друга, расположенные парами параллельно друг другу, причем верхний вал каждой пары валов установлен с возможностью перемещения вдоль направляющей станины для обеспечения постепенного уменьшения зазора от высоты профиля профилированного листа в первой паре валов до толщины листа в последней паре валов.

| УСТРОЙСТВО ПЕРЕПРОФИЛИРОВАНИЯ МАТЕРИАЛОВ С ВОЛНООБРАЗНЫМ ПРОФИЛЕМ | 1997 |

|

RU2199410C2 |

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| Устройство для правки листов | 1985 |

|

SU1278054A1 |

| Способ правки полосы | 1978 |

|

SU829251A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ СОСТОЯНИЯ БУМАЖНО-МАСЛЯНОЙ ИЗОЛЯЦИИ КОНДЕНСАТОРНОГО ТИПА ТРЕХФАЗНОГО ЭЛЕКТРОТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ ПОД РАБОЧИМ НАПРЯЖЕНИЕМ | 2006 |

|

RU2316011C1 |

| МОШНИН Е.Н | |||

| Гибочные и правильные машины | |||

| - М.: Машиностроение, 1956, с.137. | |||

Авторы

Даты

2011-12-20—Публикация

2010-03-01—Подача