Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении сопел камер сгорания жидкостных ракетных двигателей и других бесшовных оболочек.

Современное производство сопел камер сгорания жидкостных ракетных двигателей базируется на технологии ротационного выдавливания тонкостенных бесшовных оболочек.

Уникальным является сам способ изготовления крупногабаритных оправ для ротационного выдавливания. Вопрос получения именно бесшовных, а не сварных оболочек является принципиальным, т.к. на сопловой оболочке фрезеруются пазы и образуют ребра. Толщина остаточной стенки между ребрами составляет 0,5-0,9 мм, и наличие дефектов, связанных со сваркой, недопустимо. Оправы для ротационного выдавливания должны иметь твердость по Роквеллу не менее 58 единиц, шероховатость поверхности менее седьмого класса, а отклонение профиля от теоретического должно быть не более 0,02-0,05 мм. Такое сочетание параметров при больших габаритах получить весьма непросто. При ротационном выдавливании оправы испытывают значительные удельные нагрузки, что может привести к их деформации. Процесс ротационного выдавливания реализуется вхолодную, и материал оболочки (обычно это нержавеющая сталь с прочностью 50-75 кг/см2) буквально течет при воздействии ролика на оправу. С ростом габаритов оболочек более 1500 мм по диаметру и высоте сложность изготовления оправ возрастает. Применение секционных оправ вместо цельных позволяет обойтись без уникального оборудования для штамповки, литья и механической обработки заготовок весом более 20 тонн, печей для термообработки, а также значительно уменьшает расход инструментальной стали, снижает трудоемкость и цикл изготовления оправ.

Известен способ изготовления оправ для крупногабаритных изделий из секций (В.Т.Мещерин, «Атлас схем. Листовая штамповка», Машиностроение, 1975 г., стр.11), где для скрепления секций между собой используют болтовое соединение.

Однако при изготовлении секционных крупногабаритных оправ для ротационного выдавливания при скреплении секций между собой болтовым соединением появляются проблемы. В зоне стыка секций при ротационном выдавливании возникают большие удельные давления, секции оправ могут разойтись и металл заготовки оболочки затечет в стык. Конструкция секционных оправ должна обеспечить плотное соединение секций между собой в осевом и диаметральном направлениях при процессе ротационного выдавливания.

Техническим результатом предлагаемого изобретения является обеспечение плотного соединения стыков секций, соединенных болтовым соединением, и исключение затекания металла оболочки между ними, как при использовании монолитных оправ.

Технический результат достигается с помощью секционной крупногабаритной оправы для ротационного выдавливания, которая состоит из секций, закрепленных между собой болтовым соединением. Плоскость стыка секций выполнена на пояске, образованном на одной из секций конусным поднутрением, имеющим высоту конуса не более 0,1 мм и вершину, направленную в сторону рабочей поверхности оправы. Секции соединены между собой с натягом, величина которого обеспечивает сохранение не менее 30% натяга при нагреве оправы в рабочем состоянии.

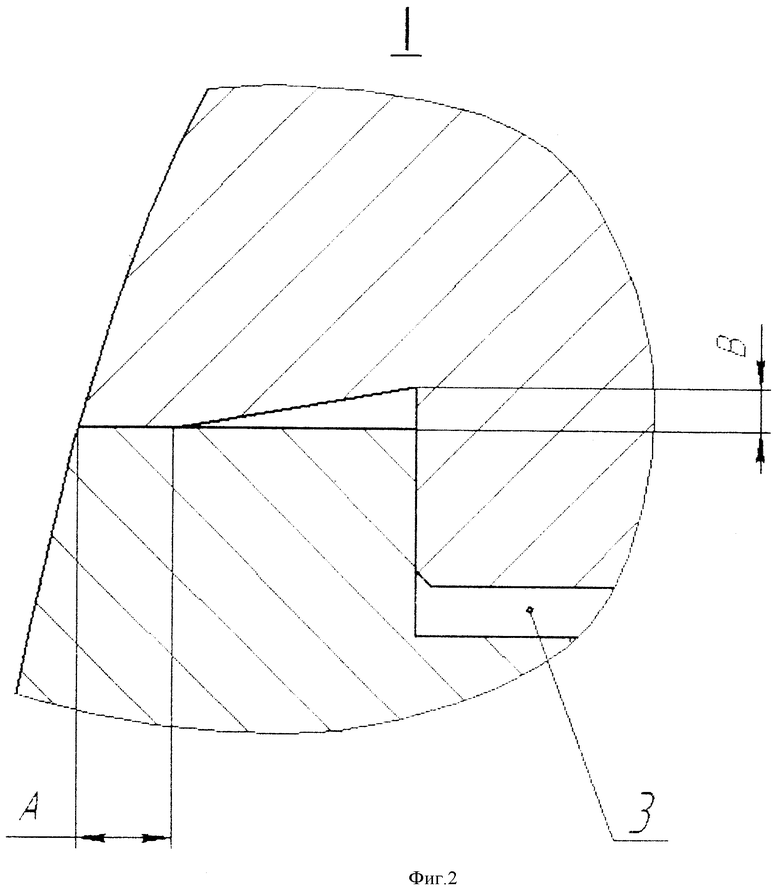

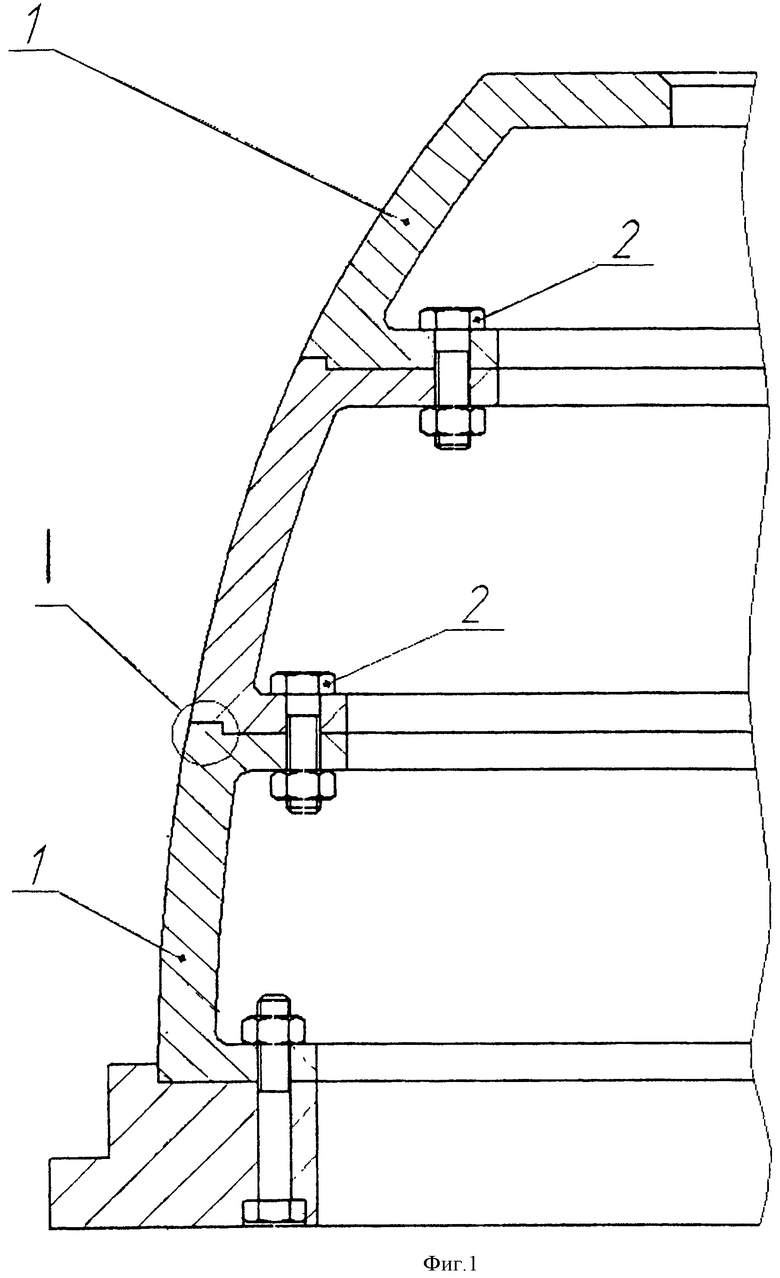

Изобретение поясняется чертежами. На фиг.1 - секционная крупногабаритная оправа для ротационного выдавливания в разрезе; на фиг.2 - фрагмент I - зона стыка секций оправы для ротационного выдавливания в разрезе.

Секционная крупногабаритная оправа состоит, например, из 3-х секций 1, которые имеют одинаково выполненные стыковочные места и закреплены между собой болтовым соединением 2. В зоне стыка секций (фрагмент I) плоскость стыка секций выполнена на пояске 3 шириной А за счет конусного поднутрения на одной из секций. Ширина А равна 10 мм. Высота конуса В равна 0,05-0,1 мм. За счет конусного поднутрения обеспечивается плотное соединение секций в рабочем состоянии в осевом направлении. В диаметральном направлении плотное соединение секций оправ обеспечивается за счет прессовой посадки с натягом. Экспериментальные работы показали, что оправа при рабочем процессе, который реализуется с интенсивным охлаждением, нагревается не выше 90°С. Величина натяга рассчитывается таким образом, чтобы при рабочей температуре процесса ротационного выдавливания сохранялось не менее 30% исходного натяга.

При затяжке болтового соединения возникают повышенные усилия в стыке за счет уменьшения площади стыка благодаря конусности, и это обеспечивает плотное соединение секций в рабочем состоянии в осевом направлении. Напряжения сборки воздействуют не на всю плоскость разъема, а на поясок шириной 10 мм. Благодаря конусу и меньшей площади стыка соединение секций получается плотным, прочным и главное не ослабевает со временем. Поясок шириной 10 мм необходим, так как рабочую поверхность оправы периодически обновляют (протачивают), удаляя различные поверхностные дефекты, возникающие при рабочем процессе. Поэтому ширина рабочего пояска постепенно уменьшается, удельное давление и стягивание секций возрастают, стык остается прочным.

Стык секций крупногабаритных оправ для ротационного выдавливания, выполненный на пояске за счет конусного поднутрения одной из секций в каждом стыке с высотой конуса не более 0,1 мм, позволяет достичь плотного прилегания секций друг к другу в осевом направлении и избежать затекания металла между секциями при рабочих нагрузках процесса ротационного выдавливания. Плотное соединение стыков секций оправы в диаметральном направлении достигается за счет прессовой посадки с натягом, величина которого обеспечивает сохранение не менее 30% натяга при нагреве оправы в рабочем состоянии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕКЦИОННАЯ КРУПНОГАБАРИТНАЯ МАТРИЦА ДЛЯ КАЛИБРОВКИ ВЗРЫВОМ | 2011 |

|

RU2481170C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПАКЕТА БЕСШОВНЫХ ТОНКОСТЕННЫХ КРУПНОГАБАРИТНЫХ ЭКВИДИСТАНТНЫХ ОБОЛОЧЕК ОЖИВАЛЬНОЙ ФОРМЫ ИЗ КОНУСНЫХ ЗАГОТОВОК | 2010 |

|

RU2466816C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПАКЕТА ЭКВИДИСТАНТНЫХ КРУПНОГАБАРИТНЫХ ОБОЛОЧЕК ОЖИВАЛЬНОЙ ФОРМЫ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2434705C2 |

| ГИБОЧНЫЙ ШТАМП И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2623939C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННОЙ КРУПНОГАБАРИТНОЙ ОБОЛОЧКИ ОЖИВАЛЬНОЙ ФОРМЫ ИЗ МАТЕРИАЛОВ С ИНТЕНСИВНЫМ УПРОЧНЕНИЕМ | 2013 |

|

RU2550477C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПАКЕТА ЭКВИДИСТАНТНЫХ ОБОЛОЧЕК ОЖИВАЛЬНОЙ ФОРМЫ | 2010 |

|

RU2466815C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОЖИВАЛЬНОЙ ФОРМЫ РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ С АКТИВНЫМ РЕГУЛИРОВАНИЕМ ТОЛЩИНЫ ОБОЛОЧКИ В ПРОЦЕССЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2438820C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ОБОЛОЧКИ | 2004 |

|

RU2255829C1 |

| Способ изготовления тонкостенных деталей с криволинейной образующей и приспособление жесткости для его осуществления | 2022 |

|

RU2787190C1 |

| Способ изготовления полых изделий | 2015 |

|

RU2684332C2 |

Изобретение относится к обработке металлов давлением. Оправа состоит из секций, закрепленных между собой болтовым соединением. Плоскость стыка секций выполнена на пояске, образованном на одной из секций конусным поднутрением. Конусное поднутрение имеет высоту конуса не более 0,1 мм и вершину, направленную в сторону рабочей поверхности оправы. Секции соединены между собой с натягом. Величина натяга обеспечивает сохранение не менее 30% натяга при нагреве оправы в рабочем состоянии. В результате обеспечивается плотное соединение стыков секций и исключение затекания металла между ними. 2 ил.

Секционная крупногабаритная оправа для ротационного выдавливания, содержащая секции, скрепленные между собой посредством болтового соединения, отличающаяся тем, что секции состыкованы по плоскости, при этом плоскость стыка секций выполнена на пояске, образованном на одной из секций конусным поднутрением, имеющим высоту конуса не более 0,1 мм и вершину, направленную в сторону рабочей поверхности оправы, причем секции соединены между собой с натягом, величина которого обеспечивает сохранение не менее 30% натяга при нагреве оправы в рабочем состоянии.

| МЕЩЕРИН В.Т | |||

| Атлас схем, Листовая штамповка | |||

| - М.: Машиностроение, 1975, с.11 | |||

| Разборная оправка НИАТ для изготовления труб | 1957 |

|

SU123137A1 |

| ВНУТРЕННЯЯ ОПРАВКА К СТАНУ ВЫСОКОЧАСТОТНОЙ СВАРКИ ТРУБ | 0 |

|

SU356010A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ОБЕЧАЕК | 1996 |

|

RU2121406C1 |

| УСТАНОВКА ДЛЯ НАПЛАВКИ | 0 |

|

SU384641A1 |

Авторы

Даты

2012-01-10—Публикация

2009-12-30—Подача