Изобретение относится к области литейных технологий металлургического производства, в частности к способу обработки металлов в расплавленном состоянии.

Широко известны способы обработки металлических расплавов, включающие различные физические (механические) воздействия на жидкий металл, повышающие качество получаемого литого металла за счет формирования в нем более однородной и мелкозернистой структуры.

Например, жидкий металл обрабатывают пульсационным механическим перемешиванием, циклически вытесняя его из огнеупорной трубки, погруженной в прибыльную часть слитка [О влиянии пульсационного перемешивания на формирование макроструктуры и макронеоднородность стального слитка / А.Н.Смирнов, С.В.Пильгук, Л.К.Неделькович, Т.В.Чернобаева // Известия вузов. Черная металлургия. 1991. №8. С.12]. При этом течение расплава в трубке происходит в результате его вытеснения газом, подаваемым под определенным давлением и с определенной периодичностью.

Недостаток известного способа [О влиянии пульсационного перемешивания на формирование макроструктуры и макронеоднородность стального слитка / А.Н.Смирнов, С.В.Пильгук, Л.К.Неделькович, Т.В.Чернобаева // Известия вузов. Черная металлургия. 1991. №8. С.12] заключается в том, что он не обеспечивает высокого качества литого металла в отношении его механических свойств. Последнее обусловлено тем, что газ, вытесняющий расплав из трубки, способен частично растворяться в металле. При последующей обработке слитка могут появляться расслоения металла, снижающие такие его эксплуатационные параметры, как твердость и устойчивость к истиранию, что недопустимо в конструкциях ответственного назначения.

Наиболее близким по технической сущности к предлагаемому способу обработки расплавленного металла является способ получения слитков чугуна, включающий проливание расплава через каналы синтетического пористого материала [Влияние обработки жидкого чугуна синтетическими волокнами на его структуру и свойства / В.Г.Ануфриев, Э.А.Пастухов, Э.А.Попова, P.M.Белякова, С.Ж.Жалимбетов // Тезисы докладов совещания «Взаимосвязь жидкого и твердого металлических состояний». Свердловск: УПИ. 1987. С.61]. При этом течение расплава происходит под действием собственного гидростатического давления жидкой фазы.

Данный способ также имеет существенный недостаток. В процессе течения высокотемпературного расплава через каналы пористого материала, имеющего развитую внутреннюю поверхность, неизбежно химическое взаимодействие жидкого металла и синтетического материала. Количественно процесс контактного химического взаимодействия не регулируется, что может приводить к неконтролируемым нежелательным изменениям химического состава и свойств получаемого литого металла.

Задача предлагаемого изобретения состоит в создании способа обработки металлического расплава, повышающего качество литого металла за счет улучшения его механических свойств, причем с ничтожными энергетическими затратами на обработку в условиях, способствующих стабильности химического состава исходного расплава.

Изобретение обеспечивает следующий технический результат: повышение твердости и уменьшение истираемости получаемого металла с сохранением химического состава исходного расплава.

Указанный результат достигается тем, что в способе обработки расплавленного чугуна [Влияние обработки жидкого чугуна синтетическими волокнами на его структуру и свойства / В.Г.Ануфриев, Э.А.Пастухов, Э.А.Попова, P.M.Белякова, С.Ж.Жалимбетов // Тезисы докладов совещания «Взаимосвязь жидкого и твердого металлических состояний». Свердловск: УПИ. 1987. С.61], включающем проливание расплава через каналы пористого материала, согласно настоящему изобретению жидкий металл проливают через одну или более огнеупорных трубок, поперечное сечение которых выбирают в интервале 1÷4 S, где S - площадь поперечного сечения трубки, достаточного для вытекания расплава, а длину трубок устанавливают из условия обеспечения ламинарности потока обрабатываемого расплава.

Экспериментально установлено, что величина поперечного сечения трубки, составляющая 4S, является критической, превышение которой заметно уменьшает или полностью нивелирует влияние потоковой обработки на твердость и истираемость получаемых слитков.

Предлагаемый способ обработки расплавленного металла может быть пояснен следующим образом. Как известно, зерна металла в твердом состоянии деформируются, вытягиваются или «расплющиваются» при механической его обработке. Так, при волочении проволоки зерна металла вытягиваются вдоль одной оси в направлении растяжения металла. Это приводит к образованию текстуры и обычно дает улучшение механических свойств металла. Поэтому кованый, прокатанный, прессованный или подвергнутый вытяжке металл по механическим свойствам лучше литого, необработанного.

С другой стороны, известно, что, например, в случае развития кристаллизационных процессов в силикатных расплавах, помещенных в капиллярные трубки, вырастают кристаллиты с резко выраженным волокнистым габитусом [Эйтель Б. Физическая химия силикатов. М.: Иностранная литература. 1962. С.1055]. При параллельном наблюдении кристаллизации тех же систем в «свободном» пространстве вместо подобных кристаллических волокон образуются, как правило, сферолиты.

Более глубокие исследования в этом направлении выполнены при изучении электропроводности текущего расплава. Авторы [Лепинских Б.М., Есин О.А. Анизотропия электропроводности в струе силиката натрия // Журнал физической химии. 1958. №8. С.1874] экспериментально установили наличие анизотропии электропроводности в струе оксидного расплава. Проведенные эксперименты засвидетельствовали, что под влиянием внешнего направленного воздействия, вызывающего течение, происходит макроскопическое проявление анизотропии свойства в отсутствие кристаллической фазы. В настоящее время этот результат можно трактовать как влияние потоковой обработки на физические свойства жидкой среды.

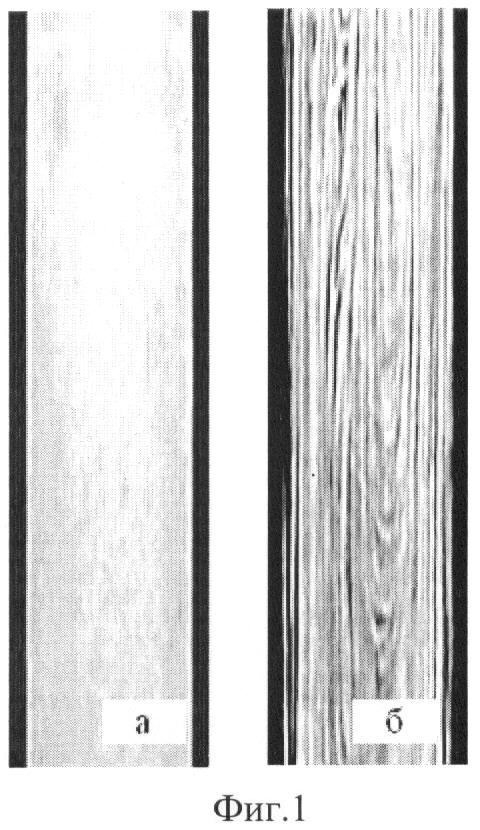

Если прозрачная вязкая жидкость, например высокотемпературный силикатный расплав, течет, происходящий процесс переноса вызывает появление в объеме жидкой системы локальных областей оптической неоднородности в виде полос скольжения или линий сдвига [Апакашев Р.А. Исследование вязкого течения расплавов методом формирования теневого изображения образца // Расплавы. 2001. №6. С.32], напоминающих текстуру деформированного кристалла. Изменение изотропного характера свойств жидкости, происходящее в результате течения, удается фиксировать структурно - чувствительным методом формирования теневого изображения образца. Причем наблюдаемые с помощью оригинальной оптической установки [Апакашев Р.А. Исследование вязкого течения расплавов методом формирования теневого изображения образца // Расплавы. 2001. №6. С.32] образующиеся при течении полосы (следы) скольжения для высоко- и низкотемпературных систем визуально практически подобны. Это позволяет уменьшить трудоемкость исследований, изучая в качестве модельной системы жидкость комнатной температуры.

На фиг.1 представлены типичные теневые фотографии модельной жидкости (глицерин) в стационарном состоянии (а), а также при последующем ее течении под действием силы тяжести в трубке диаметром 5 мм (б). Время релаксации полос скольжения в глицерине при 295 К составляет около получаса, а при 275 К - не менее двух часов. Выбор глицерина в качестве модельной системы обусловлен тем, что данная жидкость имеет низкое светопоглощение в видимой части спектра и кроме этого является стеклующейся. Малое светопоглощение позволяет получить контрастное теневое изображение, а отсутствие кристаллизации допускает исследования в широкой области значений вязкости. При комнатной температуре с помощью установки [Апакашев Р.А. Исследование вязкого течения расплавов методом формирования теневого изображения образца // Расплавы. 2001. №6. С.32] удается наблюдать следы скольжения в самых различных жидкостях, например в воде, бензоле, бутиловом спирте и др.

Внешний вид следов скольжения в жидкости напоминает спрессованную проволоку. Представляет интерес, что удается наблюдать «замораживание» полос скольжения при охлаждении жидкости. Более того, например, для стеклообразующих расплавов полосы скольжения не только сохраняются при стекловании и наблюдаются в твердом состоянии, но и некоторое время видны при обратном плавлении [Апакашев Р.А. Исследование вязкого течения расплавов методом формирования теневого изображения образца // Расплавы. 2001. №6. С.32].

Для выяснения причин возникновения полосчатости в случае металлических кристаллов в работе [Майборода В.П. Влияние потоковой обработки расплава на структуру алюминия, никеля и меди // Расплавы. 1991. №3. С.115] проводилось исследование влияния потоковой обработки металлического расплава на данное явление. Обработка заключалась в отборе пробы жидкого, нагретого выше температуры плавления на 70-100 К металла в кварцевую или алундовую трубку с последующей кристаллизацией охлаждением на воздухе. С помощью растровой электронной микроскопии было показано [Майборода В.П. Влияние потоковой обработки расплава на структуру алюминия, никеля и меди // Расплавы. 1991. №3. С.115], что металл (Al, Cu, Ni) после подобной обработки состоит из отдельных зерен, имеющих полосчатую фрагментацию, направленную как радиально к центру, так и по касательной. Важно, что если металл 5-7 раз втянуть в трубку и оставить для затвердевания в тигле, то характер полосчатости не изменяется. Такой же характер полосчатости наблюдался в том случае, когда перегретый металл неоднократно переливали из тигля в тигель. Металл, изготовленный в виде стержня и вставленный в трубку, где он плавится и затем вновь кристаллизуется, полосчатости не имеет.

Рассмотренные экспериментальные результаты свидетельствуют, что потоковая обработка расплавленных материалов приводит к возникновению полосчатых структур, отчетливо наблюдаемых в получаемых при последующей кристаллизации слитках. Следовательно, предложенный способ обработки металлического расплава обладает новизной, так как представляется возможным изменение технологических свойств литого металла путем его обработки не в твердом, а в расплавленном состоянии, причем с ничтожными энергетическими затратами на деформацию.

Предлагаемый способ обработки расплавленного металла может быть реализован следующим образом.

При атмосферном давлении в восстановительной газовой среде и температуре, соответствующей жидкому состоянию металла, последний сливают из плавильного агрегата в разливочный стакан. В дне стакана выполнены одно или более сквозных отверстий, в которые заподлицо с дном герметично закреплены трубки из химически инертного огнеупорного материала. Через трубки жидкий металл стекает в кристаллизатор (литейную форму).

Число устанавливаемых трубок (при прочих равных условиях) определяет длительность процесса обработки конкретного объема расплавленного металла. Причем поперечное сечение трубки (трубок) выбирают в интервале 1÷4 S, где S - экспериментально устанавливаемая площадь поперечного сечения трубки, достаточного для вытекания расплава под действием силы тяжести, а длину трубок устанавливают из условия обеспечения ламинарности потока расплавленного металла.

Заявленный способ был реализован в печи сопротивления мощностью 15 кВт, оснащенной открытым графитовым нагревателем, создающим восстановительную газовую среду, и водоохлаждаемым кожухом. Объем рабочей зоны печи составлял 2,5 дм3.

Металл - медь электролитическую, первичный алюминий высокой чистоты или ковкий чугун плавили в алундовом тигле. Перегрев выше температуры плавления не превышал 100 К. Предшествующую кристаллизации обработку расплава проводили, пропуская его через капиллярные трубки круглого сечения. Для этого в отверстие в дне тигля с помощью огнеупорной замазки крепили связку из 10 алундовых трубок с экспериментально подобранным внутренним диаметром 1,4 мм и длиной 90 мм каждая. Из-за наличия оксидной пленки расплавленный алюминий не вытекал из тигля через трубки малого диаметра. Поэтому направленное течение расплава данного металла организовывали через трубку большего диаметра, составившего 2,9 мм.

Для последующих сравнительных испытаний в аналогичном температурном режиме также проводили контрольное плавление и кристаллизацию того же металла, минуя стадию направленного течения в жидком состоянии.

Полученные слитки цилиндрической формы делили на равные части. Для предотвращения изменения свойств металла в область резания подавали специальную жидкость для смазки и охлаждения. Плоские поверхности полученных образцов подвергали ручной полировке до зеркального блеска. Образцы меди имели диаметр 20 мм, высоту 7 мм, образцы алюминия 30 мм и 10 мм соответственно. Всего готовили по 8 образцов каждого металла. Четыре из них были контрольными, не испытавшими течение через трубки в жидком состоянии.

Определение твердости металлов проводили по методу Бринелля на приборе ТР 5006. Измерив диаметр отпечатка вдавливаемого шарика, по таблицам чисел твердости (НВ) в соответствии с выбранной нагрузкой и испытательным наконечником находили значение твердости испытуемого образца. При этом на каждой из двух горизонтальных поверхностей образцов металлов получали по одному отпечатку шарика.

Представленные в таблице значения чисел твердости меди и алюминия определены по данным двух независимых серий опытов, выполненных в разное время для изучения достоверности и воспроизводимости результатов эксперимента. Точность измерений в каждой серии контролировали по образцовой мере твердости, прилагаемой к прибору. Расчетная погрешность по результатам измерений твердости образцовой меры составила 2%. При этом значения чисел твердости контрольных образцов в сериях и между сериями также отличались не более чем на 2%.

Истираемость металлов изучали по сравнительной методике. Для этого определяли убыль массы образцов после цикла трения в идентичных условиях. Опыты проводили на лабораторной установке по изучению фрикционных свойств материалов. Взвешивали образцы на аналитических весах с точностью ±2·10-4 г. Расчетная относительная погрешность определения истираемости составила 6%.

Влияние потоковой обработки металлического расплава на твердость получаемого металла

Проведенные эксперименты свидетельствуют о том, что предшествующее кристаллизации направленное течение расплавов меди и алюминия влияет на твердость и истираемость получаемого литья. Установлено, что образцы меди, испытавшей течение в расплавленном состоянии, имеют повышенную на 8-17% твердость и меньшую на 11-15% истираемость. В случае алюминия образцы металла, полученные после течения расплава в трубке, показали повышение твердости на 7-10%, а уменьшение истираемости - на 10-11%.

Поскольку обнаруженное явление представляет достаточно тонкие свойства объекта исследований, в работе большое внимание уделялось специальным вопросам. Так, для контроля химического состава металлов проводили спектральный химический анализ проб полученных слитков. При этом было установлено, что материал применявшихся огнеупорных изделий в металлических расплавах за время контакта не растворяется, химический состав металлов сохраняется. Кроме этого после определения твердости образцы металлов по диаметру отпечатка индентора разрезали на две части, чтобы исключить скрытые внутренние дефекты типа усадочных раковин, инородных включений и т.п.

Важно, что аналогичное влияние направленного предкристаллизационного течения расплава на физические свойства слитка отмечено также для ковкого чугуна. Зафиксированное повышение твердости чугуна в проведенных экспериментах составило величину 11-23%, а уменьшение истираемости - 15-20%. Следовательно, рассмотренный выше материал позволяет сделать вывод о промышленной применимости предложенного способа обработки металлического расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК | 2015 |

|

RU2638604C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУЛАТНОЙ СТАЛИ | 1996 |

|

RU2103380C1 |

| ЛИТЕЙНЫЙ АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ МОНОМЕТАЛЛИЧЕСКИХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2571665C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ ЧУГУНОВ С ШАРОВИДНЫМ ИЛИ ВЕРМИКУЛЯРНЫМ ГРАФИТОМ НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО НАУГЛЕРОЖИВАТЕЛЯ | 2011 |

|

RU2495133C2 |

| Устройство для отливки слитков | 1986 |

|

SU1442325A1 |

| СПОСОБ ВЫПЛАВКИ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2023 |

|

RU2807237C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОТВЕРДОГО МАТЕРИАЛА | 2015 |

|

RU2596563C1 |

| СПОСОБ ВОЗДЕЙСТВИЯ ЭЛЕКТРОМАГНИТНЫМ ИЗЛУЧЕНИЕМ НА РАСПЛАВЛЕННЫЙ МЕТАЛЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2198945C2 |

| Лигатура | 1987 |

|

SU1446183A1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

Изобретение относится к литейному производству. Расплавленный металл проливают перед кристаллизацией через огнеупорные трубки, поперечное сечение которых выбирают из соотношения 1÷4 S, где S - площадь поперечного сечения трубки, достаточного для вытекания расплава под действием силы тяжести. Длину трубок устанавливают из условия обеспечения ламинарности потока обрабатываемого расплава. В результате организации направленного предкристаллизационного течения металлического расплава формируется внутренняя текстура слитка, обеспечивающая повышение твердости и уменьшение истираемости металла. 1 ил., 1 табл.

Способ обработки расплавленного металла, включающий организацию течения расплава перед кристаллизацией в каналах огнеупорного материала, отличающийся тем, что расплавленный металл проливают по меньшей мере через одну химически инертную к расплаву огнеупорную трубку, поперечное сечение которой выбирают в интервале 1-4 S, где S - площадь поперечного сечения трубки, достаточного для вытекания расплавленного металла под действием силы тяжести, а длину трубки устанавливают из условия обеспечения ламинарности потока обрабатываемого расплавленного металла.

| Устройство для обработки металла | 1988 |

|

SU1555047A1 |

| СМИРНОВ А.Н | |||

| и др | |||

| Особенности формирования слитка в условиях перемешивания пульсирующей струей | |||

| Известия ВУЗов | |||

| Черная металлургия | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| 0 |

|

SU406906A1 | |

| СТОПОРНЫЙ СТАКАН | 0 |

|

SU298428A1 |

| Промежуточное устройство для многоструйной разливки стали | 1977 |

|

SU722666A1 |

| JP 2000118393 А, 08.10.2008. | |||

Авторы

Даты

2012-03-20—Публикация

2010-05-25—Подача