Изобретение касается способа загибания формуемого в шлицевую трубу листа согласно ограничительной части пункта 1 формулы изобретения и загибочного пресса согласно пункту 5 формулы изобретения.

При гибке плоского листа, из которого должна быть сформована шлицевая труба согласно известному UOE-способу, кромочные полосы листа в U-прессе вообще не нужно формовать, а в U-прессе нужно формовать в круговую форму готовой трубы только с очень большим усилием прессования. Поэтому обычно сначала кромочные полосы загибают насколько это возможно до круговой формы в загибочном прессе с помощью различных загибочных инструментов, причем, по условиям изготовления, концевые зоны кромочных полос остаются почти недеформированными. Эти обнаруживаемые на готовой трубе так называемые «верхние края» следует выполнять по возможности небольшими или их появление следует предотвратить, поскольку их правка связана с большими затратами.

Кромки листа, расположенные параллельно противоположно у шлицевой трубы, для последующего сваривания продольного шва в зависимости от толщины листа обычно снабжены соответствующей разделкой фасок кромок листа (например, двусторонней V-образной разделкой).

Известные из уровня техники загибочные прессы для загибания кромочных полос плоских листов состоят из одного неподвижно установленного в раме пресса и сконтурированного соответственно образующемуся радиусу гибкого верхнего штампа и одного расположенного противоположно ему с возможностью вертикального перемещения нижнего штампа.

Между верхним и нижним штампом расположена кромочная полоса неподвижно в раме пресса зажатого листа, который благодаря вертикальному передвижению нижнего штампа в направлении верхнего штампа может загибаться по желаемому кромочному контуру.

Подобного рода загибочные прессы известны, например, из DE 2641573 A1, DE 4311228 А1 или DE 2510488 С3, в которых решается проблема недеформированных концевых зон при загибании кромочных полос плоских листов (образованием «верхних краев»). У известного из DE 2510488 С3 гибочного пресса, посредством перемещения нижнего штампа в горизонтальном направлении, перед процессом гибки может быть проведена подгонка к различной толщине листов или получаемым радиусам кривизны. Горизонтальное перемещение нижнего штампа под нагрузкой, то есть в процессе гибки, не предусмотрено.

Недостаток известных прессов заключается в том, что разделываемые на кромках листа фаски по условиям способа во время загибки пластически деформируются, из-за чего могут возникнуть недопустимые занижения толщин стенки. По условиям деформаций, в отдельных случаях очень явно выраженных, даже посредством последующего сваривания не удается надежно перекрыть эти дефекты кромок листа. Это вызывает затратную по времени и средствам последующую обработку дефектной трубы.

Обширные исследования по этой проблеме привели к осознанию того, что эти деформации у известных прессов возникают вследствие того, что процесс гибки начинается при приложении (в форме линии) усилия нижнего штампа к кромке листа, причем при превышении предела упругости стали возникают пластические деформации, то есть деформации кромки стального листа. Этот эффект усиливается при увеличении толщины листа и/или прочности стали.

Таким образом, хотя на основании точки приложения усилия к кромке листа минимизируются недеформированные концевые зоны, однако разделка фасок кромок вызывает недопустимую деформацию.

Из условия вертикального движения нижнего штампа в направлении верхнего штампа получается угловая разница между контуром нижнего штампа и контуром листа. Угловая разница в начале процесса прессования - наибольшая и уменьшается к концу все больше, но практически никогда не снижается до нуля. Кроме того, угловая разница тем больше, чем больше угол загибки.

В частности, в начальной фазе процесса прессования получаются, вследствие большой угловой разницы, защемления в горизонтальном направлении на кромке листа, которые на основании приложения (линейного) усилия от нижнего штампа к кромке листа приводят к высоким пиковым напряжениям. Опасность сильных пластических деформаций кромки листа здесь оказывается очень высокой.

Исследования, кроме того, также показали, что локальные пиковые напряжения во время процесса загибки уменьшаются, поскольку нижний штамп все больше приближается к контуру кромочной полосы, следуя за верхним штампом, и в зависимости от контура нижнего штампа контактирование по линии переходит в поверхностное контактирование в смысле прессования поверхностей по теории Герца.

Для минимизирования образования «верхних краев» согласно DE 2365515 А1 было исследовано проведение кромочных полос через верхние и нижние загибочные ролики, выпуклые соответственно вогнутые окружные контуры которых соответствуют радиусу загибаемых кромочных зон.

Несмотря на значительные затраты на построение такого двухступенчато работающего загибочного устройства, не удается, впрочем, вместе с тем избежать приложения (линейного) усилия к кромке листа в начале формообразования.

Другой недостаток состоит в том, что вследствие накатывающегося деформирования кромочных полос нельзя предотвратить раскатку кромок листа, вследствие чего возникают волнистости в зонах кромок.

Кроме того, является недостатком, что радиус гибки кромочной полосы установлен посредством окружных контуров загибочных роликов. Это означает, что при изменяющихся диаметрах трубы должно быть введено с упреждением соответствующее количество загибочных роликов с различными окружными контурами.

Из DE102004050784 В3 известен способ, посредством которого при процессе гибки должно быть минимизировано образование «верхних краев» и предотвращены пластические деформации кромок листов посредством непрерывного поверхностного контакта во время процесса загибки.

Реализуется это посредством комбинированного движения нижнего штампа, состоящего из вертикального перемещения нижнего штампа, и одновременного поворачивания вокруг оси вращения с помощью одной опоры со сферическим подшипником.

Даже если этим способом при испытаниях могли быть достигнуты значительные результаты, реализация посредством одной опоры со сферическим подшипником является весьма трудоемкой и дорогой.

Недостатком опоры со сферическим подшипником является, кроме того, то, что необходимо принять связанные с затратами меры для того, чтобы избежать загрязнений сферической опоры и минимизировать износ нижнего штампа и сферической опоры.

Поэтому задачей изобретения является создание способов загибания формуемого в шлицевую трубу плоского листа в загибочном прессе, благодаря которому просто и без больших затрат можно минимизировать образование «верхних краев» и надежно предотвратить пластические деформации соответственно смятия подготовленных для сварки кромок листа, а с этим и занижение толщин стенки в зоне сварного шва на готовой трубе. Другая задача состоит в создании загибочного пресса.

Эта задача решается согласно ограничительной части в совокупности с отличительными признаками пункта 1 соответственно пункта 5 формулы изобретения. Преимущественные усовершенствования являются предметом зависимых пунктов формулы изобретения.

По замыслу изобретения для решения этой задачи применяется способ, при котором поверхностное контактирование на минимальном и относительно точки приложения усилия постоянном расстоянии от кромки листа во время всего процесса загибки поддерживается посредством координируемого горизонтального и вертикального перемещения нижнего штампа.

Большое преимущество этого способа заключается в том, что в сравнении с известным из DE 102004050784 В1 загибочным прессом достигается также минимизация образования «верхних краев» и предотвращаются пластические деформации кромок листа, причем эти преимущества достигаются при незначительных расходах посредством простого горизонтального и вертикального перемещения нижнего штампа во время процесса гибки.

В сравнении с известным загибочным прессом конструктивная трудоемкость этого загибочного пресса значительно снижается, потому что перемещения нижнего штампа могут осуществляться просто по соответствующему стандарту, с возможностью линейного передвижения прессовыми пуансонами, и не требуются дорогие устройства для защиты от загрязнений, как у известного загибочного пресса.

По технике управления процесс движения для горизонтального и вертикального перемещения нижнего штампа может быть реализован так, что движения осуществляются одновременно, например, линейно или по любой кривой. Кроме того, процесс движения может осуществляться ступенчато, причем горизонтальные и вертикальные перемещения следуют друг за другом.

Для того чтобы ограничить образование «верхних краев» до минимальной величины, необходимо точку приложения усилия нижнего штампа на кромочные полосы, по возможности, вблизи кромок листа выбрать таки таким образом, чтобы в кромочной полосе происходило прессование поверхностей в смысле прессования поверхностей по теории Герца, и, следовательно, предотвращалось прессование по линии на кромке листа.

Благодаря соответствующему горизонтальному и вертикальному перемещению нижнего штампа точка приложения усилия нижнего штампа удерживается постоянно на кромочной полосе, так что недеформированная концевая зона кромки листа удерживается на постоянной и минимальной величине.

Поверхностное контактирование поддерживается при этом во время всего процесса загибки, так что еще к началу загибки возникающие защемления в горизонтальном направлении и вследствие этого локальные пиковые напряжения на разделанной фасками кромке листа могут надежно предотвращаться и исключаться пластические деформации по причине локального превышения напряжения.

По условиям кинематики смещается точка приложения усилия на нижнем штампе из-за горизонтального и вертикального перемещения в процессе гибки, так что контур вступающей в контакт с нижней стороной кромочной полосы поверхности нижнего штампа должен быть выполнен так, чтобы во время всего процесса гибки прессование поверхностей поддерживалось, по меньшей мере, посредством прессования по теории Герца.

Это может быть реализовано благодаря тому, что нижний штамп в зоне точки приложения усилия в начале процесса гибки имеет, например, плоский контур, который переходит в выпуклый контур, или вся поверхность нижнего штампа, вступающая в контакт с кромочной полосой во время загибки, имеет выпукло-изогнутую форму.

Преимущественно, для создания различных радиусов гибки должен быть введен только еще один соответствующий нижний штамп. Тем самым исключается также время на подготовку смены инструмента. При этом экономятся, кроме того, значительные затраты, связанные со снабжением, поддержанием в исправном состоянии и монтажом.

Другие признаки, преимущества и подробности изобретения следуют из последующего описания представленных примеров осуществления.

Показывают:

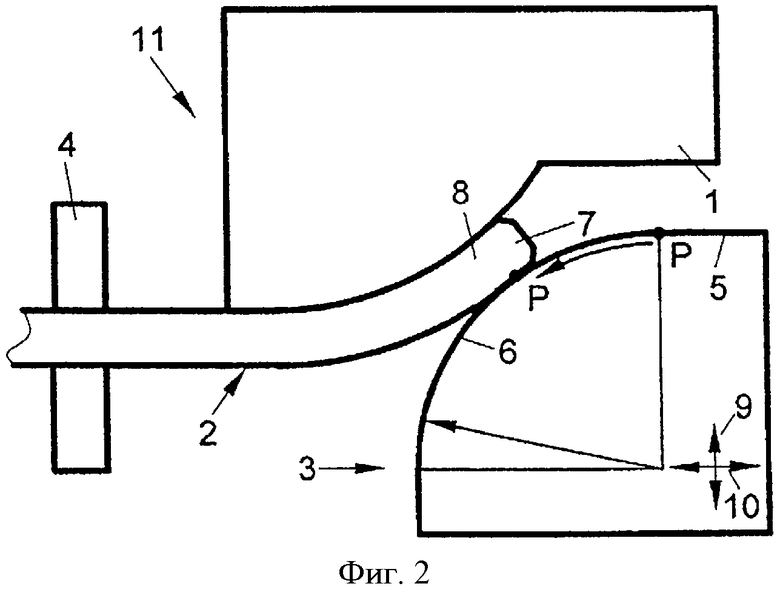

фигура 1 - принципиальную схему соответствующего изобретению загибочного пресса с одним установленным с возможностью вертикального и горизонтального перемещения под нагрузкой нижним штампом, непосредственно перед загибкой кромочной полосы,

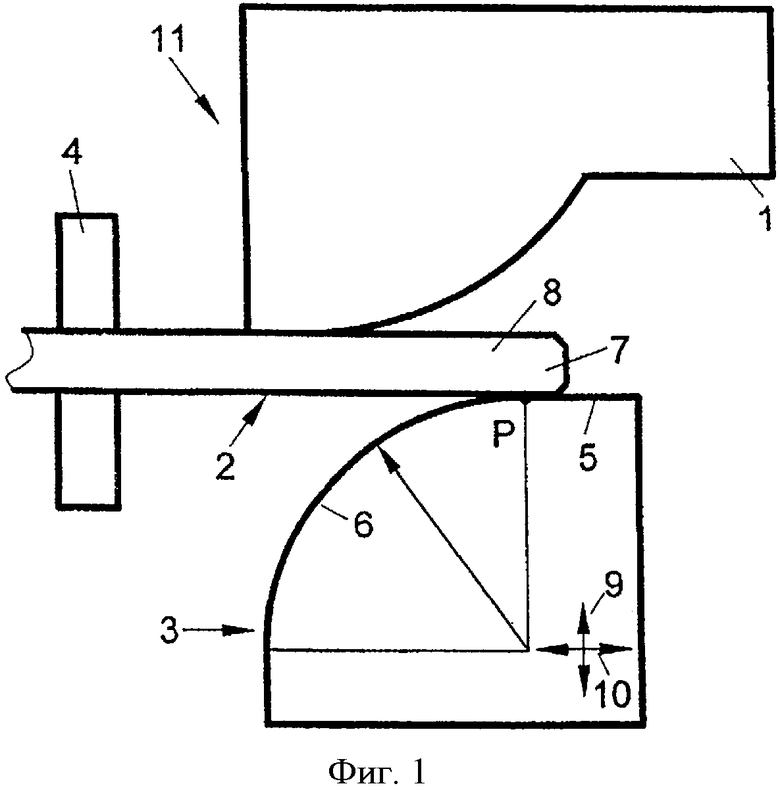

фигура 2 - как и фигура 1, однако, в окончательно изогнутом состоянии.

На фигуре 1 представлен принцип соответствующего изобретению загибочного пресса 11 с одним установленным с возможностью вертикального и горизонтального перемещения под нагрузкой нижним штампом 3, непосредственно перед загибкой кромочной полосы 2 листа.

Для загибки кромочной полосы 2 лист вне загибаемой зоны кромочной полосы неподвижно зажат в раме 4 гибочного пресса 11 и позиционирован под верхним штампом 1, сконтурированным соответственно выполняемому радиусу гибки.

Концевая зона 8 загибаемой кромочной полосы 2 снабжена одной фаской 7 для сваривания шлицевой трубы, сформованной UOE-способом.

Под концевой зоной 8 кромочной полосы 2 расположен соответствующий изобретению, размещенный на опоре, с возможностью вертикального и горизонтального перемещения под нагрузкой, нижний штамп 3. Возможное направление движения нижнего штампа для вертикального направления отмечено стрелкой 9 и для горизонтального направления - стрелкой 10.

Согласно изобретению, точка Р приложения усилия нижнего штампа 3 находится в концевой зоне 8 кромочной полосы 2 на минимальном расстоянии от кромки листа для того, чтобы удерживать возможно малым образование недеформированной концевой зоны.

Нижний штамп 3, согласно изобретению, выполнен так, что становится возможным непрерывное поверхностное контактирование, по меньшей мере, в смысле прессования по теории Герца, с загибаемой кромочной полосой 2 и тем самым, в значительной степени, предотвращается деформация кромки листа.

Контур лицевой поверхности нижнего штампа 3 в плоскости контакта с кромочной полосой 2 имеет один плоский участок 5, переходящий в рабочей зоне нижнего штампа 3 в участок 6, выполненный выпуклым.

С началом процесса загибки плоский участок 5 рабочей поверхности нижнего штампа 3 плоскостно [по поверхности] вступает в контакт с нижней стороной кромочной полосы 2, причем только одна составляющая зона рабочей поверхности нижнего штампа 3 касается нижней стороны кромочной полосы 2.

Во время загибки, по условия кинематики, наступает относительное передвижение точки приложения усилия в контактной плоскости между нижним штампом 3 и кромочной полосой 2.

Как представлено на фигуре 2, нижний штамп 3 во время процесса загибки перемещается вертикально и горизонтально до конечной позиции, а именно таким образом, что точка Р приложения усилия во время процесса гибки остается на первоначальном месте в концевой зоне кромочной полосы 2, но при этом передвигается по рабочей поверхности нижнего штампа 3 в направлении выпуклого участка 6. Нижний штамп 3 при этом передвигается так, что и горизонтальные, и вертикальные перемещения осуществляются одновременно, например, линейно или движения осуществляются ступенчато.

По условию непрерывного поверхностного контакта с нижней стороной кромочной полосы 2, вследствие этого надежно предотвращаются линейные нагружения и получающиеся из этого пиковые напряжения с пластическими деформациями в концевой зоне 8 кромочной полосы 2 и, в частности, на фаске 7.

Перечень позиций

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ОТКРЫТЫМ ШВОМ ИЗ ЛИСТОВ МЕТАЛЛА | 2016 |

|

RU2690735C1 |

| ГИБОЧНЫЙ ПРЕСС ДЛЯ СГИБАНИЯ СТАЛЬНОГО ЛИСТА ПРИ ИЗГОТОВЛЕНИИ ТРУБЫ | 2007 |

|

RU2360756C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ СО СТЫКОВЫМ ШВОМ ИЗ МЕТАЛЛИЧЕСКИХ ЛИСТОВ | 2012 |

|

RU2505370C1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ, А ТАКЖЕ ТОРМОЗНАЯ НАКЛАДКА ДЛЯ ДИСКОВОГО ТОРМОЗНОГО МЕХАНИЗМА | 2012 |

|

RU2609648C2 |

| Устройство для загибания краев швейных деталей | 1983 |

|

SU1175428A1 |

| Линия для подгибки кромок листов с двух сторон | 1989 |

|

SU1748902A1 |

| ГИБОЧНЫЙ ПРЕСС ДЛЯ ГИБКИ ЛИСТОВОГО МЕТАЛЛА (ВАРИАНТЫ) | 2010 |

|

RU2433008C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ТРУБЫ И ПРЕССУЮЩИЙ ШТАМП, ИСПОЛЬЗУЕМЫЙ ПРИ ДАННОМ СПОСОБЕ | 2015 |

|

RU2663674C1 |

| Устройство для подгибки кромок листовой заготовки | 2023 |

|

RU2809059C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННОГО ИЗДЕЛИЯ И НИЖНИЙ РЫЧАГ АВТОМОБИЛЯ | 2015 |

|

RU2660459C2 |

Способ загибания плоского листа используется для формовки шлицевой трубы в загибочном прессе. Верхний штамп сконтурирован соответственно образующемуся контуру. Нижний штамп расположен противоположно верхнему с возможностью вертикального перемещения. В одном рабочем шаге сгибают кромочную полосу неподвижно в раме пресса зажатого листа до желаемого кромочного контура. Причем уже с началом процесса загибки рабочая поверхность нижнего штампа, вступающая в контакт с нижней стороной кромочной полосы, прилегает плоскостно по теории прессования Герца. Предотвращается образование «верхних краев» и их смятие. 2 н. и 8 з.п. ф-лы, 2 ил.

1. Способ загибания плоского листа, формуемого в шлицевую трубу в загибочном прессе с одним неподвижно установленным в раме пресса и сконтурированным соответственно образующемуся контуру гибким верхним штампом и одним расположенным противоположно ему с возможностью вертикального перемещения нижним штампом, между которыми в процессе одного рабочего шага сгибают кромочную полосу неподвижно в раме пресса зажатого листа до желаемого кромочного контура, в котором с началом процесса загибки рабочая поверхность нижнего штампа, вступающая в контакт с нижней стороной кромочной полосы, прилегает, по меньшей мере, плоскостно по теории прессования Герца с обеспечением поверхностного контактирования, отличающийся тем, что это поверхностное контактирование поддерживают на минимальном и относительно точки приложения усилия постоянном расстоянии от кромки листа во время всего процесса загибки посредством одного координированного горизонтального и вертикального перемещения нижнего штампа.

2. Способ по п.1, отличающийся тем, что горизонтальное и вертикальное перемещения осуществляют одновременно.

3. Способ по п.2, отличающийся тем, что горизонтальное и вертикальное перемещения выполняют линейно.

4. Способ по п.1, отличающийся тем, что горизонтальное и вертикальное перемещения выполняют друг за другом ступенчато.

5. Загибочный пресс для загибания кромочных полос плоского листа, формуемого в шлицевую трубу, с одним неподвижно установленным в раме пресса и сконтурированным соответственно образующемуся контуру гибким верхним штампом и одним расположенным противоположно ему с возможностью вертикального перемещения нижним штампом, между которыми кромочная полоса неподвижно в раме пресса зажатого листа имеет возможность загибки до желаемого кромочного контура, отличающийся тем, что нижний штамп (3), по меньшей мере, в плоскости контакта с кромочной полосой (2) во время загибки имеет контур наружной поверхности, обеспечивающий поверхностное контактирование, и размещен на опоре с возможностью перемещения под нагрузкой как вертикально (9), так и горизонтально (10), причем зона перемещения в горизонтальном и вертикальном направлениях имеет, по меньшей мере, такую величину, что относительно точки (Р) приложения усилия нижнего штампа (3) обеспечивается минимальное и постоянное расстояние от кромки листа во время всего процесса загибки.

6. Загибочный пресс по п.5, отличающийся тем, что контур наружной рабочей поверхности нижнего штампа (3) состоит из одного выполненного выпуклым участка (6).

7. Загибочный пресс по п.5, отличающийся тем, что контур наружной рабочей поверхности нижнего штампа (3) состоит из одного плоского участка (5) и из одного выполненного выпуклым участка (6).

8. Загибочный пресс по пп.5-7, отличающийся тем, что возможность перемещения нижнего штампа (3) в горизонтальном и вертикальном направлениях обеспечивается посредством пуансонов пресса с возможностью перемещения.

9. Загибочный пресс по пп.5-7, отличающийся тем, что пуансоны пресса приводятся в движение гидравлически.

10. Загибочный пресс по п.8, отличающийся тем, что пуансоны пресса приводятся в движение гидравлически.

| DE 102004050784 В3, 24.05.2006 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ | 0 |

|

SU210807A1 |

| Штамп для изготовления труб | 1989 |

|

SU1660790A1 |

| Кромкогибочный пресс | 1975 |

|

SU594885A3 |

| ЛИСТОГИБОЧНЫЙ ПРЕСС | 1999 |

|

RU2150343C1 |

Авторы

Даты

2012-04-20—Публикация

2008-01-30—Подача