Настоящее изобретение касается инструмента для механической обработки бесконечной рабочей лентой, предназначенного для установки на роботе-манипуляторе для осуществления операций полирования, шлифования, выравнивания поверхности, очистки поверхности и т.д. любой детали, например корпуса реактивного сопла газотурбинного двигателя.

Корпус реактивного сопла газотурбинного двигателя состоит из нескольких элементов, соединяемых между собой сварными швами, которые необходимо обработать для получения равномерного профиля вдоль сварного шва и между соединенными элементами.

Известен инструмент для механической обработки бесконечной абразивной лентой, направляемой на ведомом шкиве и ведущем шкиве с параллельными осями вращения, при этом ведомый шкив установлен на штоке поршня гидропривода, позволяющего раздвигать шкивы и натягивать таким образом абразивную ленту между шкивами.

В случае деталей с относительно сложным профилем таким инструментом должен манипулировать и управлять вручную оператор, что делает операции механической обработки продолжительными и дорогостоящими, а также относительно опасными для оператора.

Ручное использование инструмента механической обработки оператором сопряжено с рядом сложностей. Невозможно определить точный размер обработки, то есть толщину остающегося материала, поэтому равномерность сварных швов после механической обработки зависит только от квалификации оператора. Кроме того, во время манипуляций с инструментом абразивная лента может соскользнуть со шкивов, что требует остановки инструмента и вмешательства оператора для установки на место абразивной ленты.

Настоящее изобретение призвано предложить простое, эффективное и экономичное решение проблем, не решенных известными техническими решениями.

В этой связи объектом изобретения является роботизированный инструмент для механической обработки бесконечной рабочей лентой, содержащий один передний шкив и один задний шкив для направления рабочей ленты, приводные средства для приведения во вращение заднего шкива, при этом передний шкив свободно вращается вокруг оси, установленной на держателе, перемещающемся поступательно на корпусе инструмента, и средства с гидроприводом для натяжения ленты между двумя шкивами, отличающийся тем, что по бокам переднего шкива установлены два ролика, каждый из которых имеет наружный диаметр, превышающий диаметр переднего шкива, при этом ролики выполнены с возможностью качения по обрабатываемой поверхности, ограничивая размер обработки между рабочей лентой, направляемой на переднем шкиве, и обрабатываемой поверхностью, и изготовлены из электропроводящего материала, при этом каждый из роликов соединен проводящим элементом с одним контактом источника электрической энергии, другой контакт которого предназначен для соединения с обрабатываемой деталью, при этом инструмент дополнительно содержит средства обнаружения прохождения электрического тока между каждым роликом и обрабатываемой деталью, соединенные со средствами управления положением и траекторией движения инструмента.

Размер обработки определен расстоянием между рабочей наружной поверхностью ленты и наружными периферическими поверхностями роликов.

В случае механической обработки сварного шва на поверхности детали инструмент для механической обработки перемещают вдоль сварного шва вместе с роликами, расположенными с каждой стороны шва и постоянно находящимися в контакте с поверхностью детали таким образом, чтобы толщина сварного шва, выступающего на детали после механической обработки, была определенной и постоянной вдоль сварного шва.

В случае когда сварной шов соединяет две поверхности детали, не находящиеся на одном уровне, каждый ролик входит в контакт с поверхностью детали и рабочая лента может обрабатывать сварной шов между двумя смещенными поверхностями.

Кроме того, рабочая лента не может сойти с переднего шкива за счет упора в ролики, установленные с каждой стороны шкива, что позволяет избежать непредвиденную остановку операции механической обработки и вмешательства оператора для установки ленты на место на шкивы.

Предпочтительно, чтобы ролики были разъемно закреплены на оси вращения переднего шкива. Таким образом, размер обработки можно изменять, просто меняя ролики, установленные на инструменте, на другие ролики, имеющие другой наружный диаметр.

Согласно другому отличительному признаку настоящего изобретения ролики выполняют из электропроводящего материала и каждый из них соединен при помощи проводящего элемента с одним контактом источника электрической энергии, другой контакт которого предназначен для соединения с обрабатываемой деталью.

Когда ролик находится в контакте с обрабатываемой поверхностью электропроводящей детали и катится, например, вдоль сварного шва, электрический ток проходит между роликом и этой поверхностью и обнаруживается соответствующими средствами, предусмотренными на инструменте и передающими соответствующие сигналы на средства управления инструментом. Как только один из роликов теряет контакт с обрабатываемой поверхностью, средства управления меняют положение и траекторию движения инструмента таким образом, чтобы оба ролика опять входили в контакт с обрабатываемой поверхностью.

Ролики можно выполнять из износоустойчивого металлического материала и изолировать электрически друг от друга и от остальной части инструмента.

Предпочтительно, чтобы держатель шкива был выполнен с возможностью вращения вокруг оси, по существу параллельной продольной оси гидропривода. Если вышеуказанные средства не обнаруживают прохождения тока между одним из роликов и обрабатываемой поверхностью, держатель переднего шкива может приводиться во вращение вокруг продольной оси гидропривода до момента, когда этот ролик опять войдет в контакт с поверхностью и когда средства опять обнаружат прохождение тока между роликом и обрабатываемой поверхностью.

Инструмент содержит датчики положения поршня гидропривода, например два датчика положения конца хода поршня гидропривода (максимальные переднее и заднее положения) и датчик промежуточного положения, в котором рабочая лента находится в натянутом состоянии между шкивами инструмента.

Настоящее изобретение и его другие отличительные признаки и преимущества будут более очевидны из нижеследующего описания, представленного в качестве неограничительного примера, со ссылками на прилагаемые фигуры чертежей, в числе которых:

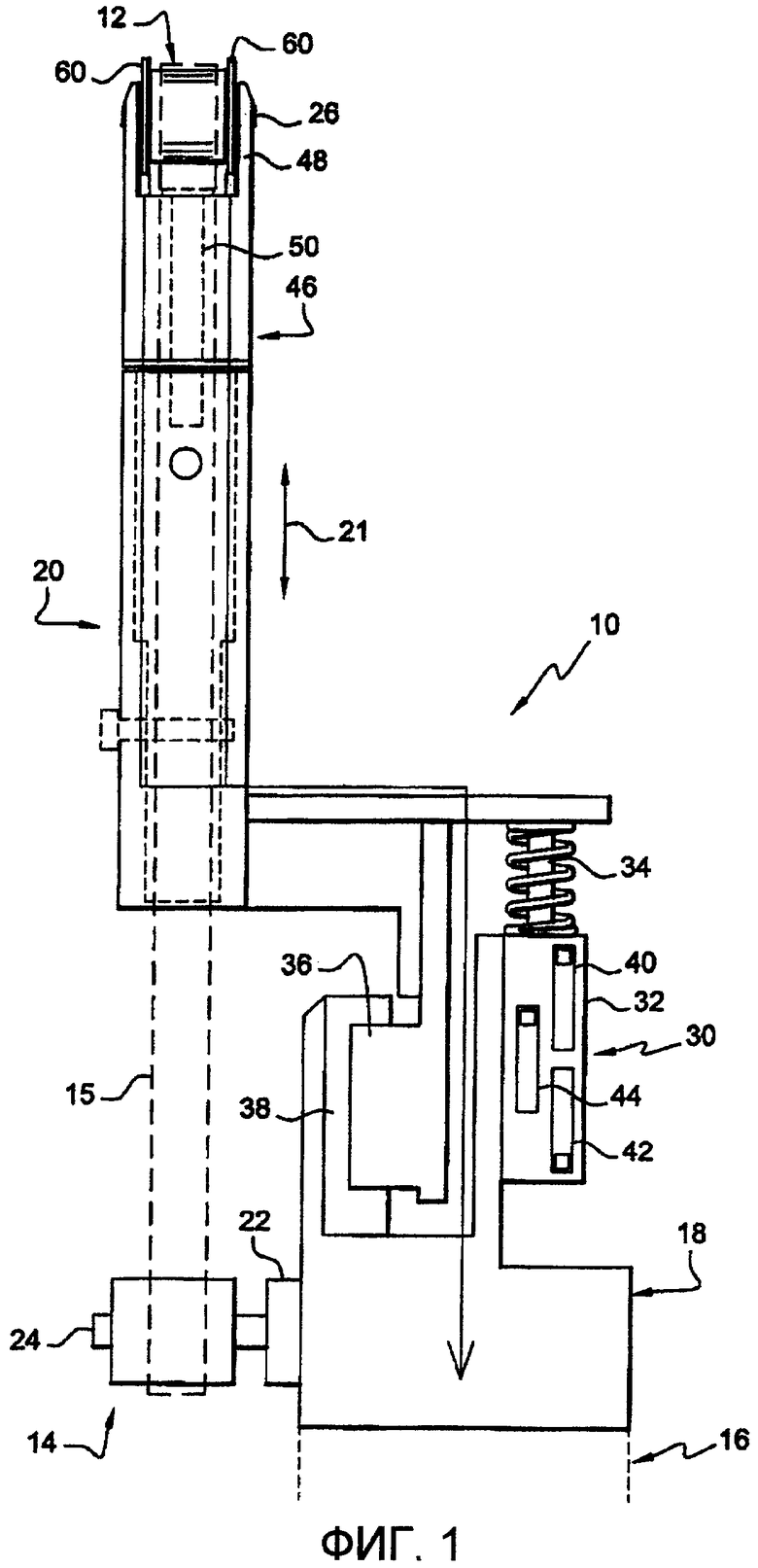

фиг. 1 изображает схематичный вид спереди инструмента механической обработки в соответствии с настоящим изобретением;

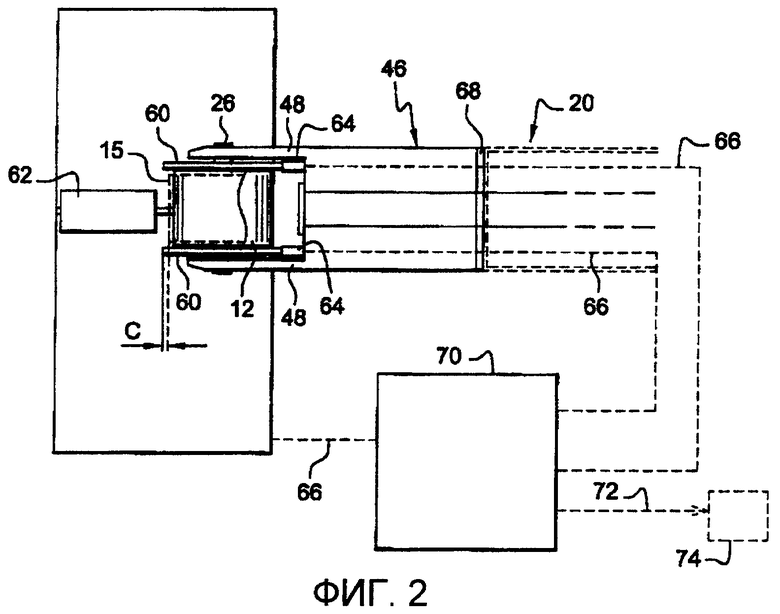

фиг. 2 - частичный увеличенный схематичный вид спереди инструмента механической обработки, показанного на фиг.1;

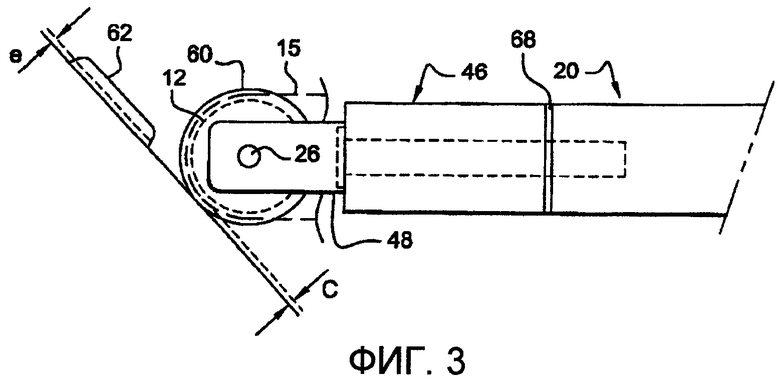

фиг. 3 - частичный увеличенный схематичный вид сбоку инструмента механической обработки, показанного на фиг.1;

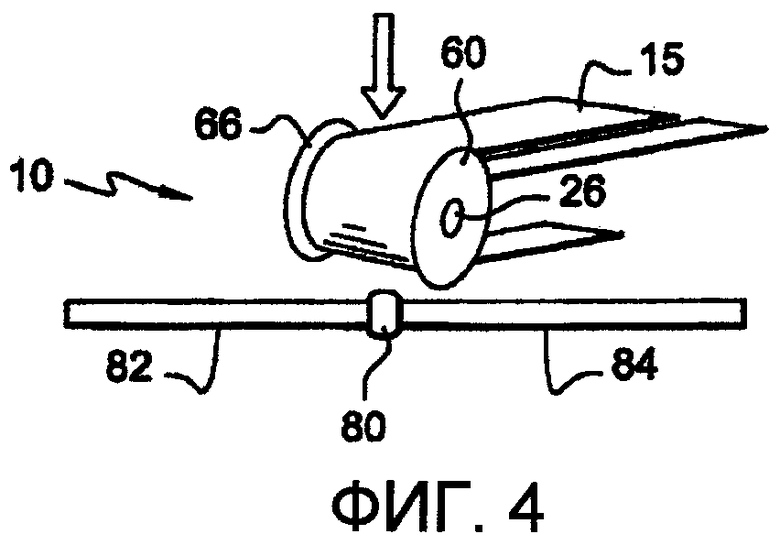

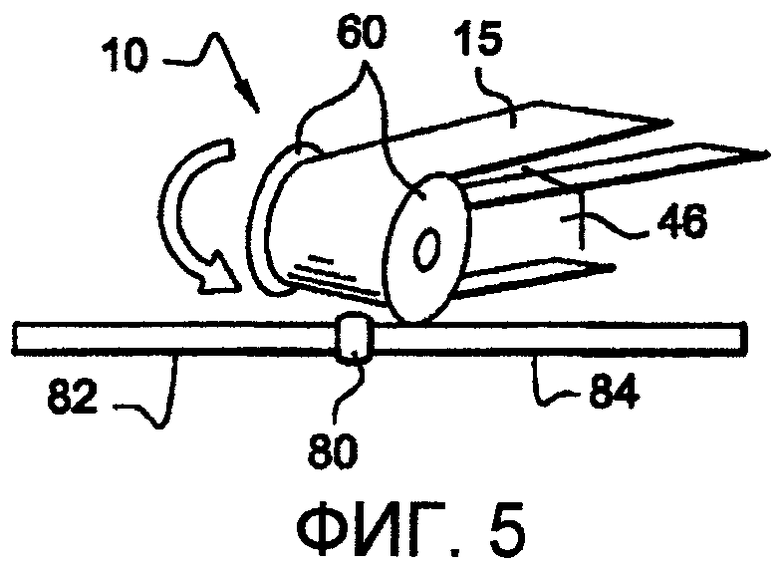

фиг. 4-6 изображают частичный схематичный вид в изометрии передней части инструмента механической обработки в соответствии с настоящим изобретением на различных этапах процесса механической обработки сварного шва, соединяющего две стенки детали на одном уровне;

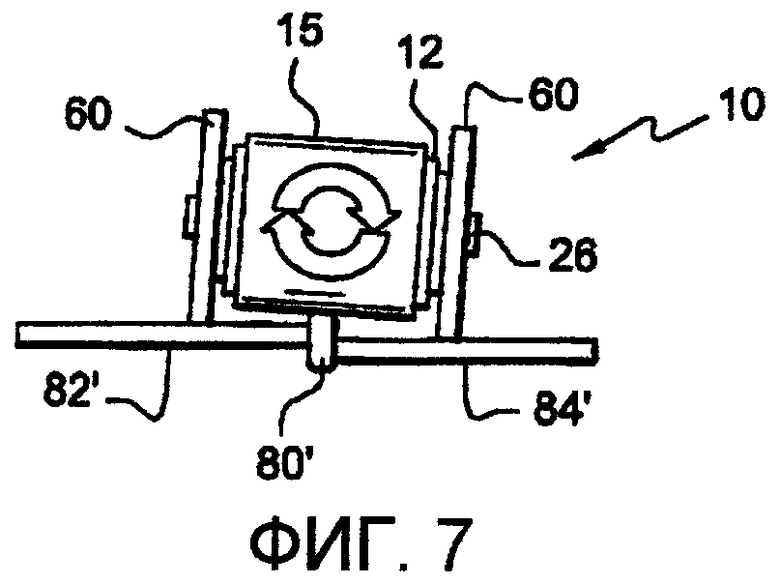

фиг. 7 изображает частичный схематичный вид спереди инструмента механической обработки в соответствии с настоящим изобретением на одном из этапов процесса механической обработки сварного шва, соединяющего две стенки детали, смещенные по уровню.

На фиг. 1 схематично показан инструмент 10 механической обработки в соответствии с настоящим изобретением, содержащий на своем переднем конце ведомый шкив 12 и на своем заднем конце ведущий шкив 14, при этом шкивы 12, 14 имеют параллельные оси вращения и позволяют перемещать и направлять бесконечную рабочую ленту 15, такую как абразивная лента. Инструмент 10 предназначен для установки на роботе-манипуляторе 16 для осуществления операций полирования, шлифования, выравнивания поверхности, очистки поверхности и т.д. на любой детали, например, такой как корпус реактивного сопла газотурбинного двигателя.

Как будет подробнее показано ниже, инструмент 10 перемещается роботом-манипулятором 16 спереди назад и сзади вперед таким образом, чтобы рабочая лента 15, перемещаемая и направляемая шкивами 12, 14, прижималась передним шкивом 12 к поверхности детали с целью абразивной обработки этой поверхности.

В данном случае инструмент 10 имеет удлиненную форму и содержит сзади основание 18, закрепленное на конце робота-манипулятора 16, и спереди корпус 20, который направляется поступательным движением на основании 18 вдоль продольной оси инструмента (двойная стрелка 21).

На основании 18 установлены приводные средства 22, вращающие ось 24, на которой установлен ведущий шкив 14. Ведомый шкив 12 установлен с возможностью свободного вращения на оси 26, параллельной оси 24 ведущего шкива 14 и установленной на переднем конце корпуса 20 инструмента.

Инструмент 10 содержит также гидропривод 30, цилиндр 32 которого закреплен на основании 18 инструмента и шток поршня 34 которого соединен с задним концом корпуса 20 инструмента для поступательного перемещения корпуса 20. На своем заднем конце корпус 20 содержит кулису 36, взаимодействующую с рельсом 38, закрепленным на основании 18 инструмента для обеспечения направления поступательного движения корпуса инструмента.

Когда шкивы 12 и 14 заходят в концы рабочей ленты 15, шток поршня 34 гидропривода перемещается вперед до момента, когда лента 15 окажется натянутой между шкивами 12, 14.

Инструмент содержит три датчика 40, 42 и 44 обнаружения положения штока поршня 34 гидропривода, которые соединены с блоком управления инструмента 10. Датчики 40 и 42 передают сигналы в блок управления, когда шток поршня 34 гидропривода находится соответственно в крайнем выдвинутом положении и в крайнем задвинутом положении. Датчик 44 излучает сигнал, когда шток поршня гидропривода частично выдвинут и шкивы 12, 14 отодвинуты друг от друга на расстояние, достаточное для натяжения ленты между шкивами инструмента, как показано на фиг. 1.

Корпус 20 инструмента соединен своим передним концом с U-образной вилкой 46, содержащей две ветви 48, параллельные друг другу и отстоящие друг от друга, в которых при помощи цапф установлены концы оси 26 вращения переднего шкива 12. Эта вилка 46 установлена с возможностью вращения на переднем конце корпуса 20 вокруг оси, по существу параллельной продольной оси инструмента. В представленном примере вилка 46 установлена на оси 50, центрованной и направляемой во вращении в соответствующем отверстии корпуса 20 инструмента и вращаемой приводными средствами, установленными на инструменте.

Кроме того, инструмент 10 содержит два идентичных ролика 60, установленных с возможностью свободного вращения на оси 26 переднего шкива 12 с двух сторон этого шкива 12. Ролики 60 расположены между шкивом 12 и ветвями 48 вилки 46 параллельно ветвям 48 вилки и отстоят от этих ветвей и переднего шкива.

Ролики 60 имеют наружный диаметр, превышающий диаметр переднего шкива 12, и предназначены для качения по обрабатываемой поверхности во время перемещения инструмента по этой поверхности. Кроме того, когда на инструмент устанавливают рабочую ленту 15, она не может сойти со шкива 12 за счет упора в ролики 60, установленные с каждой стороны шкива 12.

Расстояние, радиальное относительно оси 26 вращения шкива 12, между наружной рабочей поверхностью ленты 15 и наружными периферическими поверхностями роликов 60, определяет размер обработки С, соответствующий толщине материала, выступающего над поверхностью после обработки этой поверхности (фиг. 2 и 3). Таким образом, когда ролики 60 постоянно удерживаются в контакте с деталью, содержащей предназначенный для механической обработки сварной шов 62, после завершения механической обработки этот сварной шов будет иметь толщину е, теоретически равную этому размеру обработки. Обрабатываемый сварной шов 62 имеет ширину, меньшую ширины ленты 15 и шкива 12, поэтому ролики 60 могут катиться вдоль сварного шва по обе стороны от него, не входя в контакт с этим швом.

Размер обработки С можно изменять, меняя ролики 60, установленные на инструменте, на другие ролики, имеющие другой наружный диаметр. Таким образом, ролики установлены съемными на инструменте 10.

Чтобы убедиться, что ролики 60 остаются в контакте с обрабатываемой деталью, инструмент содержит средства 70 генерирования и обнаружения электрического тока между роликами 60 и обрабатываемой деталью, соединенные с блоком 74 управления инструментом 10 и роботом-манипулятором.

Ролики 60 выполнены из электропроводящего материала, и каждый из них соединен при помощи проводящих элементов 64 с одним контактом источника электрической энергии, другой контакт которого соединяют с обрабатываемой деталью, которая тоже выполнена из электропроводящего материала (фиг. 2). Источник электрической энергии соединен с проводящими элементами 64 и с обрабатываемой деталью при помощи соответствующих средств, таких как электрические провода 66.

Проводящие элементы 64 закреплены на вилке 46 и прижаты, каждый, к наружной периферической поверхности ролика 60, предпочтительно под действием упругого усилия пружины. Ролики 60 находятся в фрикционном контакте с проводящими элементами 64 и предпочтительно выполнены из износоустойчивого материала, такого, например, как композитный материал на основе вольфрама. Ролики 60 электрически изолированы друг от друга, а также от других компонентов инструмента 10. Проводящие элементы 64 тоже изолированы электрически друг от друга и от остальной части инструмента 10. Кроме того, электрический изолятор 68 установлен между вилкой 46 и корпусом 20 инструмента.

Средства 70 обнаруживают прохождение электрического тока между каждым из роликов 69 и обрабатываемой деталью и передают соответствующие сигналы 72 в блок 74 управления инструментом 10 и роботом-манипулятором 16 для последующей соответствующей корректировки положения и траектории движения инструмента.

На фиг. 4-6 показаны этапы способа механической обработки сварного шва 80, соединяющего две стенки 82, 84 детали, находящиеся на одном уровне.

Передний шкив 12 инструмента приближают к сварному шву 80 (фиг. 4) до момента, когда, по меньшей мере, один из роликов 60 инструмента войдет в контакт со стенкой 84 детали, при котором между роликом 60 и деталью начинает проходить ток, который обнаруживается средствами 70.

Если в контакте со стенкой 84 детали находится только один из роликов 60, как показано на фиг. 5, блок 74 подает команду на поворот вилки 40 таким образом, чтобы другой ролик 60 вошел, в свою очередь, в контакт с другой стенкой 82 детали, при котором между роликом и стенкой 82 проходит ток, обнаруживаемый средствами 70 (фиг. 6). В этом случае инструмент находится в положении механической обработки сварного шва 80, в котором ролики находятся по обе стороны от сварного шва 80 и ось 26 вращения переднего шкива 12 по существу является параллельной стенкам 82, 84 детали. После этого инструмент 10 перемещают спереди назад или сзади вперед вдоль сварного шва таким образом, чтобы лента 15 прижималась к сварному шву 80 шкивом 12 и за счет абразивного действия снимала излишек материала шва, то есть материал, по толщине превышающий заранее определенный размер механической обработки. Инструмент 10 может также содержать средства выравнивания траектории движения инструмента 10 на сварном шве 80.

В примере, показанном на фиг. 7, инструмент 10 используют для механической обработки сварного шва 80', соединяющего две стенки 82', 84', смещенные относительно друг друга, то есть образующие уступ или неровность. В этом случае блок 74 подает сигнал на поворот вилки 46 таким образом, чтобы каждый из роликов 60 находился в контакте со стенкой 82', 84' детали. При этом ось 26 вращения переднего шкива 12 имеет наклон по отношению к каждой из стенок 82', 84'.

В представленных выше примерах вилка 46 может свободно поворачиваться вокруг продольной оси инструмента на небольшое угловое расстояние, что не требует вмешательства блока 74 управления и даже изменения положения и траектории движения инструмента. Это позволяет инструменту лучше следовать неровностям между стенками детали и/или возможным дефектам детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления изделий замкнутой формы из проволоки | 1983 |

|

SU1087234A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ ИЗДЕЛИЯ, В ЧАСТНОСТИ ПОЛУФАБРИКАТА КЕРАМИЧЕСКОГО ИЗДЕЛИЯ | 2008 |

|

RU2458789C2 |

| УСТРОЙСТВО ХРАНЕНИЯ И ПОДАЧИ БЕСКОНЕЧНЫХ РАБОЧИХ ЛЕНТ ДЛЯ РОБОТИЗИРОВАННОЙ УСТАНОВКИ | 2008 |

|

RU2451594C2 |

| Способ роботизированной лазерной наплавки для изделий из штамповой стали | 2023 |

|

RU2820294C1 |

| Станок для разрезки сварных кожухов | 1989 |

|

SU1646713A1 |

| Копировальный станок | 1980 |

|

SU1009719A1 |

| ВЕРТИКАЛЬНЫЙ ШЛИФОВАЛЬНЫЙ СТАНОК С ЧПУ | 1988 |

|

RU2111845C1 |

| УСТАНОВКА ДЛЯ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ЛЕНТ | 1997 |

|

RU2201858C2 |

| Способ сварки трением со сквозным перемешиванием оребренных панелей планера самолета | 2015 |

|

RU2620411C2 |

| Станок для шлифования деталей | 1987 |

|

SU1713426A3 |

Изобретение относится к машиностроению и может быть использовано при механической обработке бесконечной рабочей лентой, установленной на роботе-манипуляторе, для осуществления операций полирования, шлифования, выравнивания и очистки поверхностей деталей, например корпуса реактивного сопла газотурбинного двигателя. Роботизированный инструмент содержит передний и задний шкивы для направления рабочей ленты. Задний шкив приводится во вращение приводными средствами, а передний шкив свободно вращается вокруг оси. По бокам последнего установлены два ролика, выполненные с возможностью свободного вращения на оси переднего шкива. Упомянутые ролики имеют наружный диаметр, превышающий диаметр переднего шкива, изготовлены из электропроводящего материала и катятся по поверхности обрабатываемой поверхности с определением размера обработки между рабочей лентой и обрабатываемой поверхностью. Предусмотрены средства обнаружения прохождения электрического тока между каждым роликом и обрабатываемой деталью, соединенные со средствами управления положением и траекторией движения инструмента. В результате повышаются производительность и точность обработки. 6 з.п. ф-лы, 7 ил.

1. Роботизированный инструмент для механической обработки бесконечной рабочей лентой, содержащий передний шкив (12) и задний шкив (14) для направления рабочей ленты, приводные средства (22) для приведения во вращение заднего шкива (14), при этом передний шкив (12) свободно вращается вокруг оси (26), установленной на держателе (46), перемещающемся поступательным движением на корпусе инструмента, и средства с гидроприводом (30) для натяжения ленты между двумя шкивами, отличающийся тем, что по бокам переднего шкива (12) установлены два ролика (60), выполненные с возможностью свободного вращения на оси (26) переднего шкива, причем ролики (60) имеют наружный диаметр, превышающий диаметр переднего шкива (12), выполнены с возможностью качения по поверхности обрабатываемой поверхности с определением размера (С) обработки между рабочей лентой, направляемой на переднем шкиве, и обрабатываемой поверхностью, и изготовлены из электропроводящего материала, при этом каждый из роликов соединен проводящим элементом (64) с одним контактом источника электрической энергии, другой контакт которого предназначен для соединения с обрабатываемой деталью, причем инструмент дополнительно содержит средства (70) обнаружения прохождения электрического тока между каждым роликом (60) и обрабатываемой деталью, соединенные со средствами (74) управления положением и траекторией движения инструмента (10).

2. Инструмент по п.1, отличающийся тем, что держатель (46) переднего шкива (12) выполнен с возможностью вращения вокруг оси (50), по существу, параллельной продольной оси гидропривода (30).

3. Инструмент по п.1, отличающийся тем, что содержит три датчика (40, 42, 44) положения поршня гидропривода (30).

4. Инструмент по п.1, отличающийся тем, что установлен на роботе-манипуляторе (16).

5. Инструмент по п.1, отличающийся тем, что ролики (60) разъемно закреплены на оси (26) вращения переднего шкива (12).

6. Инструмент по п.1, отличающийся тем, что ролики (60) выполнены из износоустойчивого металлического материала.

7. Инструмент по п.1, отличающийся тем, что ролики (60) электрически изолированы друг от друга и от остальной части инструмента.

| Способ ранней диагностики повреждения почек у больных с начальной стадией хронической болезни почек | 2018 |

|

RU2677289C1 |

| Навесная дисковая борона | 1987 |

|

SU1410873A1 |

| УСТРОЙСТВО для шлифовки СВАРНОГО ШВА НА ГОЛОВКАХРЕЛЬСОВ | 0 |

|

SU266799A1 |

| Приспособление для линовки на пишущей машине | 1931 |

|

SU24413A1 |

| Установка для зачистки сварных швов | 1975 |

|

SU559781A1 |

Авторы

Даты

2012-06-10—Публикация

2008-01-17—Подача